25 27 20 19

новлен подъемный рольганг (Р) 2 с многоместной кассетой 3, в ячейках 17 которой размещают стеклянные флаконы 4. Пневмоцилиндр (ПЦ) 5 перемещает Р 2 по вертикали. Включением пневмораспредели- теля (ПР) 19 в систему подают давление рабочего агента. При установке кассеты 3 происходит нажатие на ПР 23, сигнал которого поступает на ПР 22, ПЦ 5, осуществляющий поднятие Р 2. Достигнув крайне верхнего положения, Р 2 нажмет контакт ПР 28. Нижний конец 16 сифонной трубки 15 входит в горлышко флакона. Сигнал от ПР 28 подается к ПР 22, который дает команду ПЦ 30 на открытие гидрораспределителя (ГР) 13, Фасуемая жидкость из накопительной емкости 12 через ГР 13 и переливную трубку 14 поступает в

блок 6 дозирующих стаканов. В одном из них, контрольном стакане 34, размещен датчик 7 уровня, воздействующий на ПЦ 30, закрывающий ГР 13 и ПР 31, дающий команду ПЦ 32 на срабатывание ПР 33. В этот момент последний дает доступ рабочего агента от пневмоклапана 26 в пространство блока 6 дозирующих стаканов. Жидкость, находящаяся в дозирующих стаканах, под действием избыточного давления перетекает по сифонным трубкам 15 во флаконы 4. Уровень в контрольном стакане понижается, Датчик 7 уровня опускается, замыкает ПР 10, который дает сигнал ПР 22, осуществляющему через ПЦ 5 опускание Р 2 в исходное положение. 1 з.п.ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разлива жидкостей | 1983 |

|

SU1094847A1 |

| Устройство для подачи плоских заготовок в рабочую зону пресса | 1984 |

|

SU1238834A1 |

| Аппарат для расфасовки таблеток и драже во флаконы | 1955 |

|

SU112552A1 |

| Автомат для термической обработки полых цилиндрических изделий | 1985 |

|

SU1467091A1 |

| УСТРОЙСТВО ДЛЯ ПОЛИВА | 1996 |

|

RU2108027C1 |

| Перегрузочное устройство горной машины | 1987 |

|

SU1579955A1 |

| Установка для подготовки многокомпонентной смеси | 1981 |

|

SU1159701A1 |

| ГИДРОПОДКОРМЩИК К СИСТЕМАМ ДИСКРЕТНОГО ПОЛИВА | 2015 |

|

RU2576912C1 |

| Пневмогидравлический следящий привод | 1988 |

|

SU1572990A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2195723C2 |

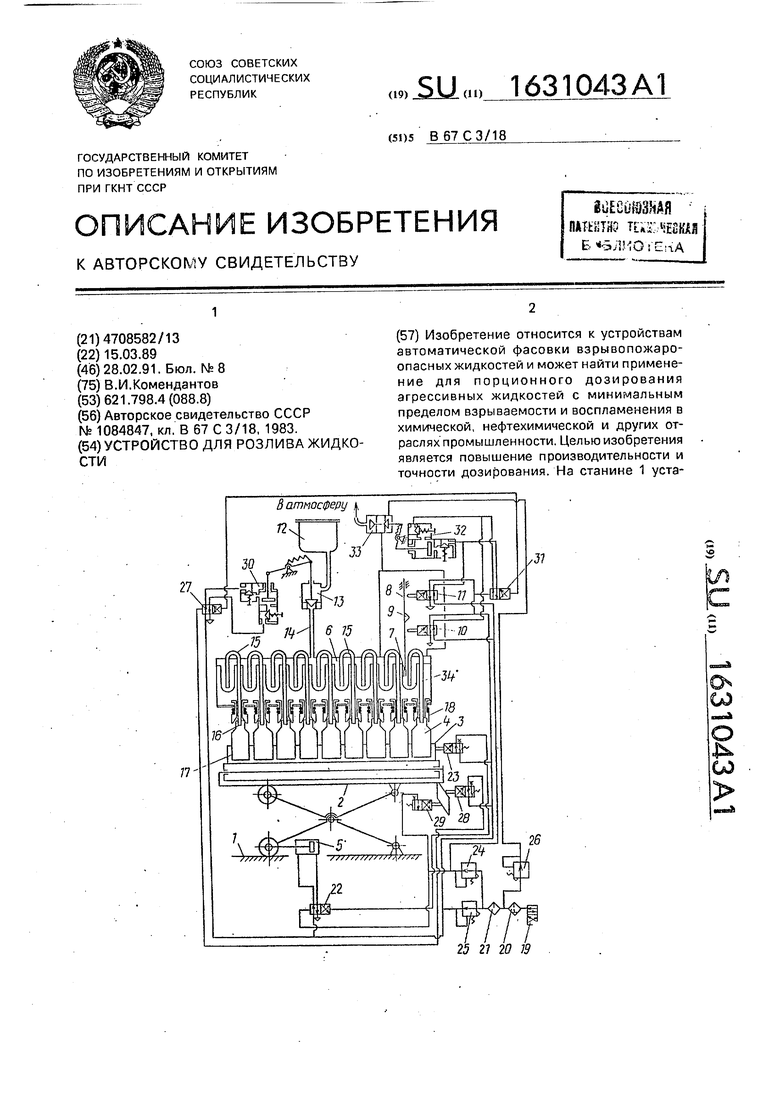

Изобретение относится к устройствам автоматической фасовки взрывопожаро- опасных жидкостей и может найти примене- ние для порционного дозирования агрессивных жидкостей с минимальным пределом взрываемости и воспламенения в химической, нефтехимической и других отраслях промышленности. Целью изобретения является повышение производительности и точности дозирования. На станине 1 уста

Изобретение относится к устройствам автоматической фасовки взрывопожаро- опасных жидкостей и может быть использо- вано для порционного дозирования агрессивных жидкостей с минимальным пределом взрываемое™ и воспламенения в химической, нефтехимической и других отраслях промышленности.

Целью изобретения является повышение производительности и точности дозиро- вания.

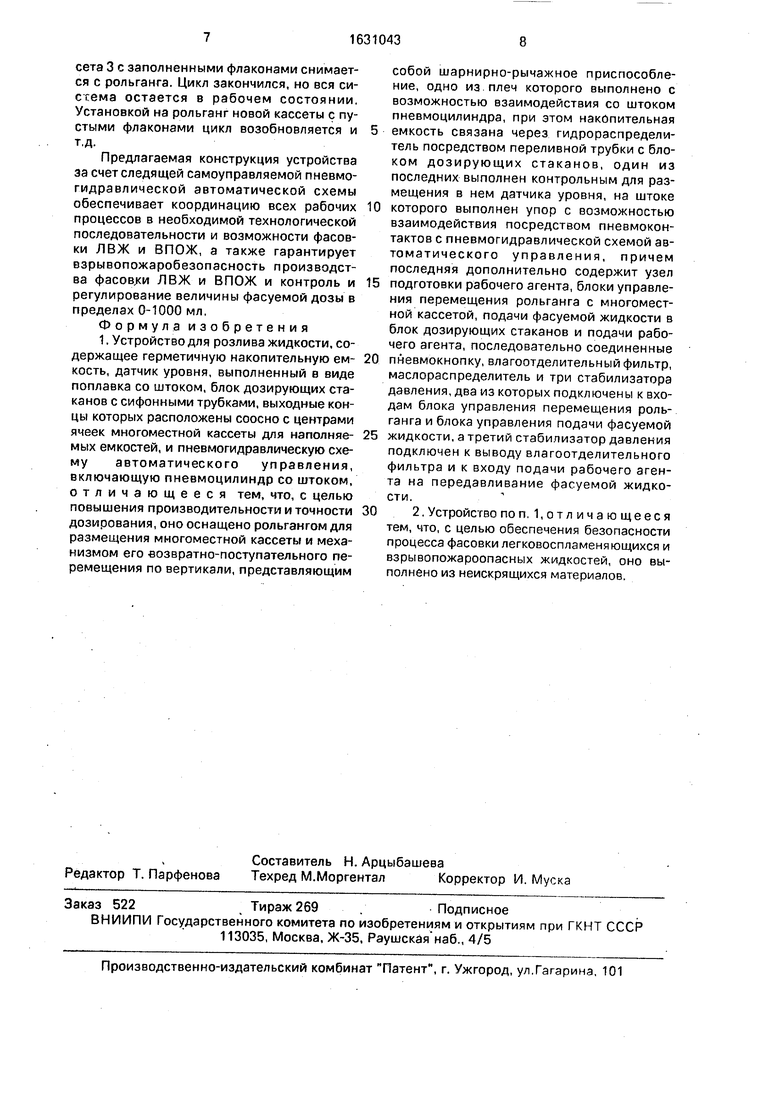

На чертеже изображено предлагаемое устройство.

В устройство для розлива жидкости, содержащее герметичную накопительную ем- кость, датчик уровня, выполненный в виде поплавка со штоком, блок дозирующих стаканов с сифонными трубками, выходные концы которых расположены соосно центров ячеек многокассетной кассеты для наполняв- мых емкостей и пневмогидравлическую схему автоматического управления, включающую пневмоцилиндр со штоком, введен рольганг для размещения многоместной кассеты и механизм его возвратно-поступательного перемещения по вертикали, представляющий собой шарнирно-рычажное приспособление, одно из плеч которого выполнено с возможностью взаимодействия со штоком пневмбцилиндра, при этом накопительная емкость связана через гидрораспределитель посредством переливной трубки с блоком дозирующих стаканов, один из последних выполнен контрольным для размещения в нем датчика уровня, на штоке которого выполнен упор с возможностью взаимодействия посредством пневмокон- тактов с пневмогидрзвлической схемой автоматического управления, причем последняя состоит из узла подготовки рабочего агента, блоков управления перемещения рольганга с многоместной кассетой, подачи фасуемой жидкости в блок дозирующих стаканов и подачи рабочего агента, последова- тельно соединенные пневмокнопку, влагоотделительный фильтр, маслораспре- делитель и три стабилизатора давления, два из которых подключены к входам блока управления перемещения рольганга и блока управления подачи фасуемой жидкости, а третий стабилизатор давления подключен к выводу влагоотделительного фильтра и входу подачи рабочего агента на передавлива- ние фасуемой жидкости.

Устройство выполняют из неискрящих материалов.

Устройство содержит станину 1, представляющую собой сварную конструкцию, служащую для размещения узлов устройства, подъемный рольганг 2, на который устанавливают многоместную кассету 3 с девятью стеклянными флаконами 4, пневмоцилиндр 5, который перемещает рольганг по вертикали, обеспечивая тем г змым подъем и опускание кассеты с флаконами, блок 6 дозирующих стаканов, обеспечивающий набор определенного количества жидкости и выдачу одновременно 9 порций (по числу стаканов фасуемой жидкости), датчик 7 уровня со штоком 8, имеющим упор 9, взаимодействующий с пневмоконтактами (пнев- мораспределителями) 10 и 11. Датчик уровня находится в одном из стеклянных стаканов, являющимся контрольным стаканом.

Накопительная емкость 12 предназначена для сбора и накопления готового продукта с производственных технологических участков и выдачи готового продукта на фа-, совку; гидрораспределитель 13 открывает и закрывает поток жидкости из емкости, переливная трубка 14 соединяет собойгидрорэс- преде литель с блоком дозирующих стаканов, снабженных сифонными трубками 15, выходные концы 16 которых расположены соосно с центрами ячеек 17 многоместной кассеты.

Кроме того, устройство содержит девять элементов 18 поджима, ориентирую щих горлышки флаконов в горизонтальной плоскости и зажимающих флаконы в сориентированном положении, блок подготовки рабочего агента содержит пневмораспреде- литель 19, управляющий подачей и отключением подачи в систему рабочего агента, фильтр-влагоотделитель 20 и маслоотделитель 21, осуществляющие подготовку рабочего агента,

Пневмогидравлическая схема автоматического управления содержит первый пневмораспределитель 22, управляющий работой пневмоцилиндра, второй пневмораспределитель 23, включающий все устройство в автоматический режим работы, пневмоклапаны - 24-26, регулирующие величину давления рабочего агента в системе, третий, четвертый и пятый пневмораспре- делители 27-29, элементы пневмоавтоматики работы схемы, пневмоцилиндр 30, управляющий работой гидрораспределителя 13, пневмоцилиндр 31 управляющий работой пневмоцилиндров 30 и 32, шестой пневмораспределитель 33, сообщающий внутреннее пространство дозирующего устройства с атмосферой и изолирующий его от атмосферы (герметизирует и разгерметизирует).

Устройство работает следующим образом.

В соседнем помещении, примыкающем к участку фасовки, на высоте 0,7-1,0-м над уровнем дозатора устанавливают накопительную емкость 12 (чертеж), в которую поступает готовая продукция с производственных участков из технологических схем. Эта емкость может быть любого объема (1,5 или 2,3 м ) и должна обеспечить работу дозатора на заданный отрезок времени (0,5-1 смену). Включением пневморас- пределителя 19 в систему подают давление рабочего агента (газа), и дозатор приводится в рабочее состояние.

В исходном положении подъемный рольганг 2 находится в нижнем положении.

При установке кассеты 3 с девятью флако-. нами 4 осуществляют нажатие на пневмо- распределитель 3, и далее весь цикл работы устройства идет в автоматическом режиме.

От пневмораспределителя 23 пневмосигнал поступает на пневмораспределитель 22 и от него к пневмоцилиндру 5, который начинает срабатывать и поднимать рольганг 2, который, достигнув своего верхнего положения,

0 нажимает пневмоконтакт пневмораспреде-- лителя 28.

При движении рольганга 2 вверх гор- , лышки флаконов входят во внутреннее ко- , нусное пространство ловителей элементов

5 18 поджима. Одновременно с этим в горлышко флакона входит нижний конец 16 сифонной трубки 15. В момент срабатывания пневмораспределителя 28 поступает сигнал пневмораспределителю 27, который дает

0 команду пневмоцилиндру 30 на открытие гидрораспределителя 13, и фасуемая жидкость из накопительной емкости 12 через гидрораспределитель 13 и переливную трубу 14 начинает поступать в блок 6 дозирую5 щих стаканов, оттарированных по объему, кромки стаканов находятся в одной (горизонтальной) плоскости. Поэтому фасуемая жидкость, поступающая во внутреннее пространство блока дозирующих стаканов, за0 полняет все девять стаканов одновременно. В одном из стеклянных стаканов (контрольном 34) расположены элементы контроля уровня жидкости: датчик 7 уровня со штоком 8 и упором 9. По мере наполнения

5 всех стаканов, в том числе и в контрольном, датчик уровня, расположенный внутри контрольного стакана, поднимается и посредством упора воздействует на пневмораспределитель 11, которой дает команду пневмоцилиндру 30

0 закрыть гидрораспределитель 13 и одновременно через пневмораспределитель 31 команду пневмоциличдру 32 на срабатывание пневмораспределителя 33. В этот момент пневмораспределитель 33 дает доступ ра5 бочего агента от пневмоклапана 26 в пространство блока дозирующих стаканов. Жидкость, находящаяся в них, оказывается под действием избыточного давления и начинает перетекать по сифонным трубкам 15

0 в товарную тару (во флаконы 4). По мере перетекания жидкости уровень ее в контрольном стакане мерного устройства понижается и, следовательно, датчик уровня опускается. Достигнув своего крайнего ниж5 него положения, датчик 7 уровня через шток 8 упором 9 нажимает на пневмораспределитель 10, который дает сигнал пневмораспределителю 22, и последний в свою очередь дает команду пневмоциличдру 5 на опускание рольганга 2 в исходное положение. Каесета 3 с заполненными флаконами снимается с рольганга. Цикл закончился, но вся система остается в рабочем состоянии, Установкой на рольганг новой кассеты с пустыми флаконами цикл возобновляется и т.д.

Предлагаемая конструкция устройства за счет следящей самоуправляемой пневмо- гидравлической автоматической схемы обеспечивает координацию всех рабочих процессов в необходимой технологической последовательности и возможности фасовки ЛВЖ и ВПОЖ, а также гарантирует взрывопожаробезопасность производства фасовки ЛВЖ и ВПОЖ и контроль и регулирование величины фасуемой дозы в пределах 0-1000 мл.

Формула изобретения 1. Устройство для розлива жидкости, содержащее герметичную накопительную емкость, датчик уровня, выполненный в виде поплавка со штоком, блок дозирующих стаканов с сифонными трубками, выходные концы которых расположены соосно с центрами ячеек многоместной кассеты для наполняемых емкостей, и пневмогидравлическую схему автоматического управления, включающую пневмоцилиндр со штоком, отличающееся тем, что, с целью повышения производительности и точности дозирования, оно оснащено рольгангом для размещения многоместной кассеты и механизмом его возвратно-поступательного перемещения по вертикали, представляющим

собой шарнирно-рычажное приспособление, одно из плеч которого выполнено с возможностью взаимодействия со штоком пневмоцилиндра, при этом накопительная

емкость связана через гидрораспределитель посредством переливной трубки с блоком дозирующих стаканов, один из последних выполнен контрольным для размещения в нем датчика уровня, на штоке

которого выполнен упор с возможностью взаимодействия посредством пневмокон- тактов с пневмогидравлической схемой автоматического управления, причем последняя дополнительно содержит узел

подготовки рабочего агента, блоки управления перемещения рольганга с многоместной кассетой, подачи фасуемой жидкости в блок дозирующих стаканов и подачи рабочего агента, последовательно соединенные

пневмокнопку, влагоотделительный фильтр, маслораспределитель и три стабилизатора давления, два из которых подключены к входам блока управления перемещения рольганга и блока управления подачи фасуемой

жидкости, а третий стабилизатор давления подключен к выводу влагоотделительного фильтра и к входу подачи рабочего агента на передавливание фасуемой жидкости.

2, Устройство поп, 1,отличающееся тем, что, с целью обеспечения безопасности процесса фасовки легковоспламеняющихся и взрывопожароопасных жидкостей, оно выполнено из неискрящихся материалов.

| Устройство для определения ресурса машин | 1982 |

|

SU1084847A1 |

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1991-02-28—Публикация

1989-03-15—Подача