Изобретение относится к газоразрядной электронике и электровакуумной технике, а более конкретно к способам и устройствам ионной обработки материалов, и может применяться для нанесения пленок и травления материалов в микроэлектронике, металлургии, металлообработке, химии, приборостроении, медицине.

Целью изобретения является повышение стехиометричности состава при осаждении распыленного материала.

В способе с помощью термической ячейки Кнудсена внутри вакуумной камеры создают молекулярный поток химически активного газа величиной от 10-8 до 10-4 л Па/сx xсм2 и направляют его на поверхность мишени и подложки. С помощью встроенного геттерного насоса на основе нераспыляемого газопоглотителя предварительно перед обработкой в области мишени и подложки поглощают химически активные газы до величины их общего давления на два порядка ниже, чем в основном объеме вакуумной камеры. При этом парциальные давления химически активных газов в области движения распыленных частиц можно контролировать с помощью динамического масс-спектрометра или дополнительного устройства ионизации газов.

Понижение давления перед началом ионной обработки внутри квазизамкнутого объема с мишенью и изделием обеспечивает постоянство скорости роста пленочных соединений требуемого состава. При этом создание молекулярного потока химически активного газа обеспечивает рост пленок химических соединений с требуемой стехиометрией.

При этом молекулярные потоки, направленные на поверхности мишени и подложки, могут быть различны как по составу, так и по интенсивности.

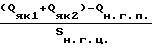

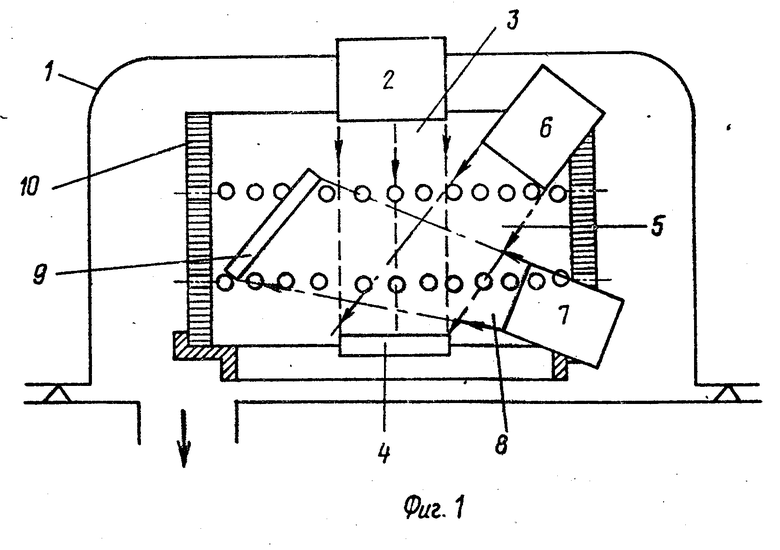

На фиг.1 схематично представлено устройство, реализующее способ; на фиг. 2 представлены примеры составов пленок, получаемых по способу-изобретению (масс-спектры ВИМС пленок оксидов тантала, образованных при включенной ячейке Кнудсена (поток кислорода).

Внутри вакуумной камеры 1 из ионного источника 2 воздействует поток 3 ионов инертного газа на мишень 4. Одновременно на распыляемую мишень 4 воздействуют молекулярным потоком 5 газа из ячейки 6 Кнудсена. Из другой ячейки 7 Кнудсена поток 8 газа направляется на подложку 9 с целью достижения заданной стехиометрии осаждаемой пленки. Как подложка и мишень, так и ячейки Кнудсена (или их выходные каналы) смонтированы внутри геттерного насоса (газопоглотителя) 10. Насос 10 установлен в основной камере вакуумной установки и поглощает как остаточные газы, так и избыточный газ из ячеек 6 и 7 Кнудсена в процессе травления и нанесения пленок.

Регулируемые по величине термическим путем молекулярные потоки Qяк1 и Qяк2 из ячеек Кнудсена, попадая на поверхности мишени или подложки, поставляют атомы или молекулы химически активных газов для их адсорбции и хемосорбции распыляемыми или конденсирующимися атомами. Величины потоков Qяк1 и Qяк2 и скорость откачки регулируют так, чтобы поддерживать постоянное давление Рi химического активного газа над поверхностью мишени или подложки.

Рi будет определяться соотношением:

P1 где Qн.г.п. поток газа, поглощенного нераспыляемым газопоглотителем 10;

где Qн.г.п. поток газа, поглощенного нераспыляемым газопоглотителем 10;

Sн.г.п. скорость откачки встроенного насоса по выбранному i-газу, формирующему потоки Qяк1 и Qяк2. Давление Рi обеспечивает образование соединения требуемой стехиометрии, которое определяет или скорость распыления мишени, или конечный продукт напыленной пленки. Разогретый газопоглотитель поглощает все химически активные газы с разными скоростями в зависимости от температуры его отдельных зон и энергии сорбции. В результате внутри его цилиндрической полости, где расположены мишень и подложка, общее давление остаточных газов снижается на два порядка по сравнению с давлением в основной вакуумной камере, а давление газа, поступающего из молекулярных генераторов, поддерживается на необходимом выбранном уровне Рi.

Режимный диапазон интенсивностей молекулярных потоков газов обусловлен необходимостью обеспечения требуемой скорости распыления материала мишени, а также поступления такого количества газа на подложку, чтобы образовывалось химическое соединение заданной стехиометрии. Если принять во внимание, что для создания одного полного монослоя газового покрытия на 1 см2 подложки требуется интенсивность газового потока 3˙ 10-5 л Па/см2 ˙с, то с учетом коэффициентов прилипания (0,3-0,2) для получения стехиометрии соединения типа АВ, АВ2, А2В3 величина максимальной интенсивности будет не превышать 10-4 л Па/см2 ˙с. В этом случае каждый атом элемента А вступает в химическую реакцию с одним, двумя или несколькими атомами газа В.

Понижение атомной концентрации Х газового компонента В в химическом соединении, приводящее к образованию его стехиометрии типа А1-хВх, достигается понижением интенсивности молекулярного газового потока компонента В. При этом понижение интенсивности в 104 раз снижает атомную концентрацию до уровня 0,01% когда практически формируется чистая пленка элемента А. Отсюда интенсивность самого малого потока газа В, когда еще можно аналитическими методами экспериментально установить образование химических соединений, составляет 108 л Па/см2.с.

П р и м е р. На сапфировую подложку Al2О3 распылением танталовой мишени предварительно напыляют тонкий переходный слой окисла. Для этого вначале включают нагрев ячейки 7 Кнудсена. В результате термической диссоциации КМnО4 внутри ее камеры выделяется кислород, который формируется в молекулярный поток интенсивностью 108 n Па/см2 ˙с. Затем включается ионный источник 2 и ионами аргона с энергией 1 кэФ распыляют мишень 4. После 10-15 с распыления, когда сформируется переходный слой ТаО, молекулярный поток из ячейки 7 отключают. При включенном геттерном насосе 10 в течение 5 мин распыляют мишень потоком ионов аргона. После формирования нижней токопроводящей пластины включают молекулярные генераторы газа кислорода. Скорость распыления Та-мишени в условиях воздействия на нее потока кислорода возрастает в 2-3 раза. При этом окисел Та2О5 формируется до полного стехиометрического состава в результате взаимодействия осаждающихся атомов Та с кислородом, поступающим из ячейки 7. Молекулярные генераторы выключают, когда толщина пленки Тa2О5 на подложке достигнет величины 0,2-0,3 мкм. Последующее формирование верхнего проводящего слоя осуществляют воздействием ионов аргона на мишень в условиях непрерывной работы встроенного геттерного насоса 10 в течение 5 мин, когда осаждается пленка металла без газовых загрязнений.

Изобретение обеспечивает повышение производительности процесса нанесения пленок, высокую воспроизводимость характеристик пленок, возможность получения требуемой стехиометрии соединений пленок сложного состава и выращивание слоистых структур, регулирование скорости травления материалов при постоянной плотности ионного тока на распыляемой мишени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНАЛИЗА МАТЕРИАЛОВ МЕТОДОМ ВТОРИЧНОЙ ИОННОЙ МАСС-СПЕКТРОМЕТРИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1306396A1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОКОМПОНЕНТНОГО СТЕХИОМЕТРИЧНОГО ПЛЕНОЧНОГО ПОКРЫТИЯ | 2004 |

|

RU2290453C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК МЕТОДОМ ИОННО-ПЛАЗМЕННОГО РАСПЫЛЕНИЯ | 1992 |

|

RU2046840C1 |

| МИКРОМИНИАТЮРНЫЙ РЕНТГЕНОВСКИЙ ИЗЛУЧАТЕЛЬ | 2018 |

|

RU2678326C1 |

| ВАКУУМНЫЙ КАТОДОЛЮМИНЕСЦЕНТНЫЙ ДИСПЛЕЙ С ПОЛЕВОЙ ЭМИССИЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2174268C2 |

| ПЛЕНОЧНЫЙ ЛАЗЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2271593C2 |

| МАГНИТНЫЙ ЭЛЕКТРОРАЗРЯДНЫЙ НАСОС | 1985 |

|

SU1321310A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОК И МОНОКРИСТАЛЛОВ СВЕРХПРОВОДЯЩИХ МЕТАЛЛООКСИДНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2012104C1 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ПЛАЗМОХИМИЧЕСКОГО ОСАЖДЕНИЯ | 2001 |

|

RU2205893C2 |

| НЕРАСПЫЛЯЕМЫЙ ЛЕНТОЧНЫЙ ГАЗОПОГЛОТИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2116162C1 |

Изобретение относится к газоразрядной электронике и электровакуумной технике, а более конкретно - к способам ионной обработки материалов и может применяться для нанесения пленок и травления материалов в микроэлектронике, металлургии и т. д. Целью изобретения является повышение стехиометричности состава при осаждении распыленного материала. Для этого распыляемую мишень и подложку устанавливают в замкнутом объеме нераспыляемого газопоглотителя (геттерного насоса) и предварительно перед ионной обработкой понижают давление в ростовой части, в зоне гетерного насоса на два порядка по сравнению с давлением в вакуумной камере, а нанесение покрытий ведут при распылении мишени ионным потоком инертного газа с дополнительной подачей молекулярных потоков химически активных газов величиной 10-8-10-4 Па/см2 на поверхности мишени и подложки, что обеспечивает получение пленок заданной стехиометричности и повышение производительности процесса нанесения. 2 ил.

СПОСОБ ИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ, включающий формирование потока материала мишени, разещенной в зоне дополнительной откачки, и определение состава и скорости распыления методом вторичной ионной масс-спектрометрии, отличающийся тем, что, с целью повышения стехиометричности состава при осаждении распыленного материала, в зоне дополнительной откачки устанавливают подложку, дополнительную откачку производят перед распылением мишени, а осаждение на подложку производят после определения скорости и состава распыленного потока с одновременной обработкой поверхности подложки молекулярным потоком химически активного газа.

| СПОСОБ АНАЛИЗА МАТЕРИАЛОВ МЕТОДОМ ВТОРИЧНОЙ ИОННОЙ МАСС-СПЕКТРОМЕТРИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1306396A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-10—Публикация

1989-05-15—Подача