Изобретение относится к технологии тонких пленок и может быть использовано при формировании стехиометричных многокомпонентных пленочных покрытий для электронной, атомной и других областей науки и техники.

Известны способы, при которых формирование многокомпонентного пленочного покрытия осуществляют, распыляя керамические или сплавные мишени [1]. Поскольку при этом распыляют сложные химические соединения, то нет возможности в процессе нанесения пленок управлять концентрацией составляющих их компонентов, в результате чего состав сформированного таким способом пленочного покрытия отличается от стехиометричного.

Наиболее близким техническим решением является способ формирования многокомпонентного пленочного покрытия [2], заключающийся в том, что производят магнетронное распыление противолежащих мишеней, направляют распыленный материал в зону смешения, образованную по меньшей мере двумя встречными потоками распыленного материала, отклоняют направление каждого из встречных потоков распыленного материала в сторону подложки с возможностью образования результирующего потока распыленного материала из зоны смешения на подложку, которую перемещают относительно результирующего потока, и осаждают распыленный материал на подложку.

Недостатком известного способа является то, что при распылении противолежащих мишеней разнородных компонентов не учитывают зависимости концентрации элемента в зоне смешения и в пленке от скорости его распыления. Скорость распыления в свою очередь зависит от плотности ионного тока, плотности материала мишени, его атомной массы и энергии сублимации, а плотность ионного тока - от силы тока разряда магнетрона и площади зоны эрозии мишени. Поэтому, если распылять противолежащие мишени прототипа, не учитывая зависимость стехиометрии формируемого многокомпонентного пленочного покрытия от сил токов разряда магнетронов, площадей зон эрозии мишеней, плотностей материалов мишеней и атомных масс материалов мишеней, то процесс формирования многокомпонентного пленочного покрытия не обеспечит заданного стехиометрического состава пленки.

Техническим результатом изобретения является повышение качества покрытий, их стехиометрии путем правильного задания совокупности конструктивно-технологических параметров процесса формирования многокомпонентного пленочного покрытия в зависимости от свойств материалов и стехиометрических коэффициентов химической формулы или процентного содержания компонентов материалов пленки, если химическая реакция отсутствует.

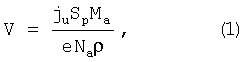

Указанный технический результат достигается тем, что в известном способе задают совокупность сил токов разряда магнетронов, площадей зон эрозии мишеней и плотностей материалов мишеней, обеспечивающую формирование стехиометричных многокомпонентных пленочных покрытий. Известно, что скорость распыления материалов дописывается выражением [3]:

где ju - плотность ионного тока;

Sр - коэффициент распыления материала;

Na - число Авогадро;

Ма - атомная масса материала мишени;

е - заряд электрона;

ρ - плотность материала мишени.

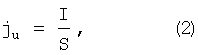

Известно, что плотность ионного тока определяется выражением:

где I - сила тока разряда магнетрона;

S - площадь зоны эрозии мишени;

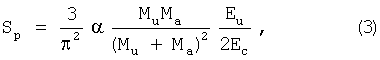

Коэффициент распыления Sр может быть определен из выражения [3]:

где Мu - атомная масса ионов газа;

Еu - энергия падающих ионов;

Еc - энергия сублимации атомов мишени;

α - безразмерный параметр, зависящий от Ма/Мu.

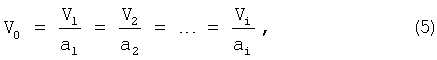

Если различные химические элементы входят в формулу материала пленки с различными стехиометрическими коэффициентами, то они должны иметь различные скорости испарения Vi, то есть находиться в зоне смешения и вблизи подложки с различными концентрациями так, что

где V0 - некоторая минимальная скорость испарения;

аi - стехиометрический коэффициент i-го члена химической

формулы Aa1Ba2...Dai

тогда отношение скоростей можно записать:

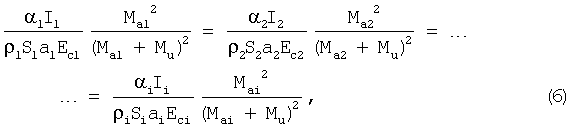

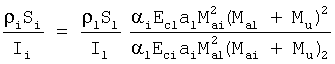

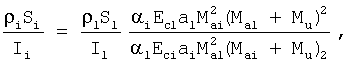

с учетом (1), (2) и (3) отношение (5) можно представить в следующем виде:

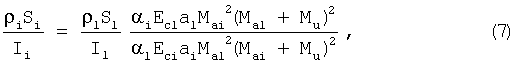

Из выражения (6) можно получить соотношение для сил токов разряда магнетронов, площадей зон эрозии мишеней и плотностей мишеней с учетом параметров и стехиометрических коэффициентов материала пленки:

Выражение (7) показывает, в каком соотношении должны находиться силы токов разряда магнетронов, площади зон эрозии мишеней и плотности мишеней, чтобы они давали вклад в пленку соответственно стехиометрическим коэффициентам ее химической формулы или процентному содержанию компонентов в случае механической смеси.

Таким образом, способ формирования многокомпонентного стехиометричного пленочного покрытия заключается в задании совокупности конструктивно-технологических параметров: сил токов разряда магнетронов, площадей зон эрозии мишеней и плотностей мишеней в зависимости от свойств материалов и стехиометрических коэффициентов химической формулы или процентного содержания компонентов материалов пленки, если химическая реакция отсутствует, в соответствии с формулой (7).

Сопоставительный анализ признаков, изложенных в предложенном техническом решении, с признаками прототипа показывает, что заявляемый способ формирования многокомпонентного стехиометричного пленочного покрытия отличается от прототипа тем, что задают совокупность сил токов разряда магнетронов, площадей зон эрозии мишеней и плотностей мишеней в зависимости от свойств материалов и состава пленки, в соответствии с (7). Все это говорит о соответствии технического решения критерию «новизна».

Сравнение заявленного технического решения с другими техническими решениями в данной области техники показало, что способ формирования многокомпонентного стехиометричного пленочного покрытия, когда задают совокупность сил токов разряда магнетронов, площадей зон эрозии мишеней и плотностей мишеней в зависимости от свойств материалов и состава пленки, в соответствии с (7), неизвестен. Кроме того, совокупность существенных признаков вместе с ограничительным позволяет обнаружить у заявляемого решения иные, в отличие от известных свойства, к числу которых можно отнести следующие:

- обеспечение стехиометрического или процентного состава пленок путем правильного задания скоростей распыления мишеней;

- обеспечение диапазона скоростей распыления мишеней варьированием токов разряда магнетронов, площадей зон эрозии мишеней и плотностей мишеней;

- возможность оптимального подбора площадей зон эрозии мишеней как путем варьирования сил токов разряда магнетронов, так и путем варьирования плотностей мишеней, или одновременным варьированием этих параметров;

Таким образом, иные в отличие от известных, свойства, присущие предложенному техническому решению, доказывают наличие существенных отличий, направленных на достижение технического результата.

Промышленная применимость предложенного технического решения наглядно продемонстрирована изложенными ниже примерами.

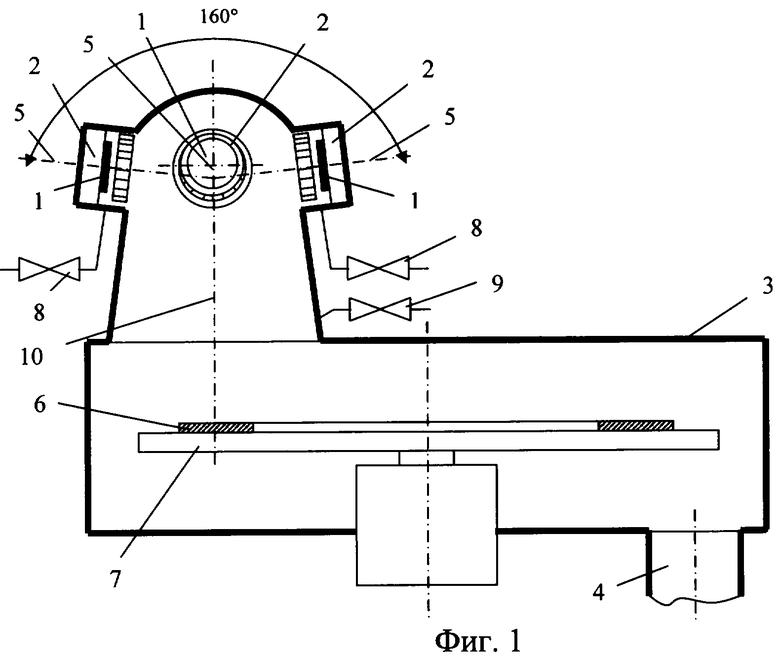

Пример 1. На фиг.1 проиллюстрирован способ формирования пленочного покрытия Bi2Sr2CaCu2O8 (высокотемпературный сверхпроводник).

Способ, с помощью которого формируют пленочное покрытие Bi2Sr2CaCu2O8, заключается в том, что четыре магнетрона с мишенями 1 (четвертый магнетрон условно не показан), изготовленными из Bi, Sr, Ca и Cu, размещают в объемах 2, соединенных с вакуумной камерой 3, напротив друг друга. Для соединения вакуумной камеры с системой откачки используют патрубок 4. Оси магнетронов 5 образуют телесный угол 160°, вершина которого обращена в сторону подложки 6 и размещена в плоскости, ортогональной подложке, на расстоянии, превышающем расстояние между противолежащими мишенями, а устройство для крепления подложки 7 выполнено с возможностью перемещения относительно плоскости, в которой находится вершина телесного угла. В области распыления мишеней через натекатели 8 подают газ аргон, а в область осаждения пленки через натекатель 9 - чистый кислород. Проводят распыление противолежащих мишеней магнетронов в зону смешения 10, при этом отклоняют направление каждого из встречных потоков распыленных материалов в сторону подложки с возможностью образования результирующего потока распыленного материала из зоны смешения на подложку, которую перемещают относительно результирующего потока. Используемое оборудование обеспечивало диапазон изменения площадей зон эрозии мишеней от 5 до 25 см2, а регулировку токов разряда магнетронов от 0,3 до 2,0 А (значения найдены экспериментально). Для задания совокупности конструктивно-технологических параметров процесса формирования пленочного покрытия Bi2Sr2CaCu2O8 были проделаны вычисления соответствующих понятий  по (7). Необходимая информация приведена в таблице 1.

по (7). Необходимая информация приведена в таблице 1.

ρ0 - плотность компактного материала мишени (монолитного).

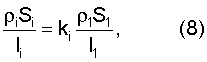

Подставляя данные из таблицы 1 в (7) получили соотношение

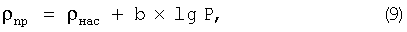

Поскольку Са имеет наименьшую плотность компактного материала, то магнетрон с мишенью из этого материала будем считать базовым, то есть будем считать, что плотность мишени из Са и площадь зоны ее эрозии уже заданы. Значения k представлены в таблице 2. Так как Sr имеет плотность компактного материала и коэффициент k, близкие к Са, то зададим площадь зоны эрозии его мишени такую же, как и у Са (применим магнетрон, аналогичный базовому), а плотность его мишени - равную плотности компактного материала Sr. Bi и Cu имеют плотности компактных материалов значительно превышающие базовую плотность компактного материала Са, однако мало отличающиеся между собой, поэтому с целью приближения процессов распыления материалов соответствующих мишеней к процессам распыления мишеней из Са и Sr зададим их плотности по 0,6ρ0 (наименьшие экспериментально определенные плотности прессовок из порошков для данных материалов, при которых они не рассыпаются и могут быть закреплены на магнетронах в качестве мишеней), которые обеспечим прессованием порошков Bi и Cu с учетом выражения [4]:

где ρпр - плотность прессованного материала;

ρнас - плотность насыпанного порошка;

Р - давление прессования;

b - постоянная, зависящая от свойств порошка.

Так как коэффициент k материала Bi значительно больше, чем у Cu, то он компенсирует разрыв между процессами распыления базовой мишени и мишени из Bi достаточно для того, чтобы применить магнетрон с такой же площадью зоны эрозии мишени, как и у Са, в то время как значение коэффициента k материала Cu недостаточно для такой компенсации и требует применение магнетрона с меньшей площадью зоны эрозии мишени. Окончательно формирование зоны смешения распыленных материалов Cu, Sr, Са и Bi и их концентрации в пленке в соответствии с их стехиометрическими коэффициентами химической формулы Bi2Sr2CaCu2O8 осуществляют заданием сил токов разряда соответствующих магнетронов, принимая за базовую силу тока базового магнетрона с мишенью из Са. Результаты расчетов представлены в таблице 2. После расчета были сформированы мишени Cu и Bi путем одностороннего прессования порошков этих материалов в формы с помощью гидравлического пресса. Давление прессования составило 30...40 МПа. Мишени из Са и Sr изготавливались обычным механическим способом. Для распыления использовали магнетроны с площадями зон эрозии мишеней согласно рассчитанным значениям (см. таблицу 2). После изготовления мишени крепили на соответствующие магнетроны и распыляли, регулируя силу токов разрядов соответствующих магнетронов согласно рассчитанным значениям (см. таблицу 2).

Таким образом, в результате задания площадей зон эрозии мишеней магнетронов, плотностей мишеней и сил токов разрядов магнетронов в соответствии с таблицей 2 в зоне смешения и у подложки распыленные материалы находились со стехиометрическими коэффициентами, соответствующими их содержанию в химической формуле Bi2Sr2CaCu2O8. В результате подачи в зону подложки кислорода и его реактивного взаимодействия с распыленными материалами, находящимися в стехиометрической пропорции у подложки, на ней формировали пленку состава Bi2Sr2CaCu2O8. Измерения показали удовлетворительное соответствие состава материала полученного покрытия химической формуле.

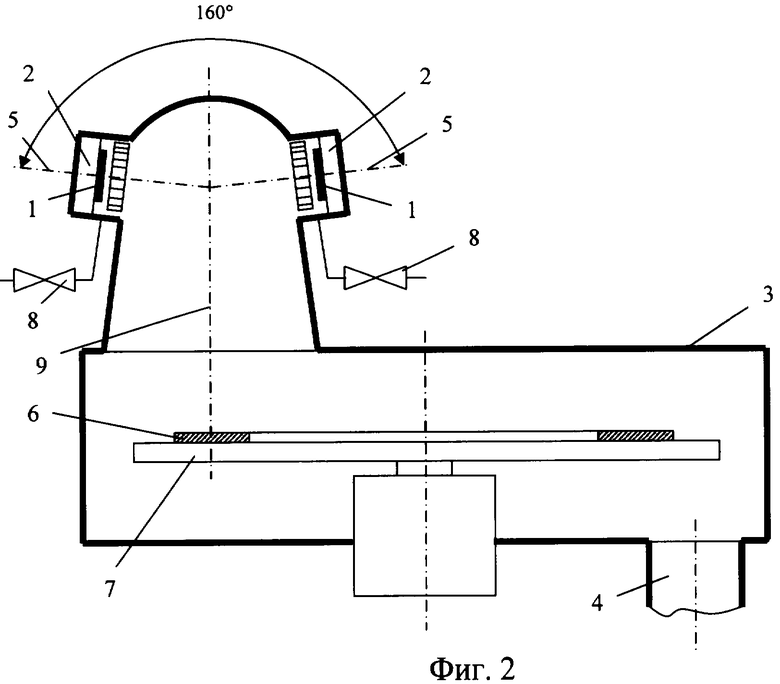

Пример 2. На фиг.2 проиллюстрирован способ формирования пленочного покрытия механической смеси (твердого раствора) состава 70% Ag 30% Au.

Способ, с помощью которого формируют пленочное покрытие 70% Ag 30% Au, заключается в том, что два магнетрона с мишенями 1, изготовленными из Ag и Au, размещают в объемах 2, соединенных с вакуумной камерой 3, напротив друг друга. Для соединения вакуумной камеры с системой откачки используют патрубок 4. Оси магнетронов 5 образуют телесный угол 160°, вершина которого обращена в сторону подложки 6 и размещена в плоскости, ортогональной подложке, на расстоянии, превышающем расстояние между противолежащими мишенями, а устройство для крепления подложки 7 выполнено с возможностью перемещения относительно плоскости, в которой находится вершина телесного угла. В области распыления мишеней через натекатели 8 подают газ аргон. Проводят распыление противолежащих мишеней магнетронов в зону смешения 9, при этом отклоняют направление каждого из встречных потоков распыленных материалов в сторону подложки с возможностью образования результирующего потока распыленного материала из зоны смешения на подложку, которую перемещают относительно результирующего потока. Используемое оборудование обеспечивает диапазон изменения площадей зон эрозии мишеней от 5 до 25 см2, а регулировку токов разряда магнетронов от 0,3 до 2,0 А (значения найдены экспериментально). Для задания совокупности конструктивно-технологических параметров процесса формирования пленочного покрытия 70% Ag 30% Au были проделаны вычисления соответствующих понятий  по формуле (7). Необходимая информация приведена в таблице 3.

по формуле (7). Необходимая информация приведена в таблице 3.

ρ0 - плотность компактного материала мишени (монолитного). Подставляя данные из таблицы 3 в формулу (7) получили соотношение (8). Поскольку Ag имеет наименьшую плотность компактного материала, то магнетрон с мишенью из этого материала будем считать базовым, то есть будем считать, что плотность мишени из Ag и площадь зоны ее эрозии уже заданы. Значения k представлены в таблице 4. Из таблицы 3 видно, что Au имеет плотность компактного материала выше, чем у Ag, однако и коэффициент k материала Au тоже значительно больше, чем у Ag, что компенсирует разрыв между процессами распыления базовой мишени и мишени из Au достаточно для того, чтобы применить магнетрон с той же площадью зоны эрозии мишени, как и у базовой мишени, а саму мишень из Au изготовить той же плотности, что и плотность компактного (монолитного) материала Au. Таким образом, в данном случае формирование зоны смешения распыленных материалов Ag и Au и их концентрации в пленке в соответствии с их заданным процентным содержанием осуществляют заданием сил токов разряда соответствующих магнетронов, принимая за базовую силу тока базового магнетрона с мишенью из Ag. Результаты расчетов представлены в таблице 4. После расчета изготавливают мишени из Ag и Au обычным механическим способом. Для распыления используют магнетроны с площадями зон эрозии мишеней согласно заданным значениям (см. табл.4). После изготовления мишени крепят на соответствующие магнетроны и распыляют, регулируя силу токов разряда соответствующих магнетронов согласно рассчитанным значениям (см. табл.4).

Таким образом, в результате задания площадей зон эрозии мишеней магнетронов, плотностей мишеней и сил токов разряда магнетронов в соответствии с таблицей 4 в зоне смешения и у подложки распыленные материалы находятся в процентном соотношении, соответствующем их заданным значениям, формируя пленочное покрытие 70% Ag 30% Au на подложке.

Использование предлагаемого способа формирования многокомпонентного стехиометричного пленочного покрытия позволяет повысить качество покрытия, его стехиометрию или состав.

Источники информации

1. Головашкин А.И. Методы получения пленок и покрытий из высокотемпературных сверхпроводников // Журнал всесоюзного химического общества им. Д.И.Менделеева.- М.: «Химия», 1989, т.34, №4.- с.481-492.

2. Патент RU 2211881 С2, 10.09.2003.

3. Никоненко В.А. Математическое моделирование технологических процессов. Практикум / Под ред. Г.Р.Кузнецова. - М.: МИСиС, 2001. - 48 с.

4. Окидзаки К. Технология керамических диэлектриков. Пер. с японского. М.: Энергия, 1976. - С.58-64.

Изобретение относится к технологии тонких пленок, в частности к способу формирования многокомпонентного стехиометричного пленочного покрытия, и может найти применение в электронной, атомной и других отраслях науки и техники. Задают совокупность конструктивно-технологических параметров: сил токов разряда магнетронов, площадей зон эрозии мишеней и плотностей мишеней, зависимость между которыми определяется свойствами материалов и стехиометрическими коэффициентами или процентным содержанием компонентов материала пленки в соотношении:  , где ρi - плотность материала мишени i-го элемента; Ii - сила тока разряда i-го магнетрона; Si - площадь зоны эрозии i-й мишени; ai - стехиометрический коэффициент i-го элемента в химической формуле или процентное содержание i-го элемента в пленке; Mai - атомная масса материала мишени i-го элемента; Мu - атомная масса ионов газа; Еci - энергия сублимации атомов мишени i-го элемента; αi - безразмерный параметр материала мишени i-го элемента, зависящий от Ма/Мu; ρ1 - плотность материала мишени базового элемента, имеющего наименьшую плотность компактного материала; S1 - площадь зоны эрозии мишени базового элемента, имеющего наименьшую плотность компактного материала; a1 - стехиометрический коэффициент базового элемента, имеющего наименьшую плотность компактного материала, химической формулы или процентное содержание базового элемента, имеющего наименьшую плотность компактного материала, в пленке; Ма1 - атомная масса материала мишени базового элемента, имеющего наименьшую плотность компактного материала; Еc1 - энергия сублимации атомов мишени базового элемента, имеющего наименьшую плотность компактного материала; a1 - безразмерный параметр материала мишени базового элемента, имеющего наименьшую плотность компактного материала, зависящий от Ма/Мu. Затем осуществляют магнетронное распыление противолежащих мишеней. Направляют распыленный материал в зону смешения, образованную, по меньшей мере, двумя встречными потоками распыленного материала. Отклоняют направление каждого из встречных потоков распыленного материала в сторону подложки с возможностью образования результирующего потока распыленного материала из зоны смешения на подложку. Перемещают подложку относительно результирующего потока и осаждают распыленный материал на подложку. 2 ил., 4 табл.

, где ρi - плотность материала мишени i-го элемента; Ii - сила тока разряда i-го магнетрона; Si - площадь зоны эрозии i-й мишени; ai - стехиометрический коэффициент i-го элемента в химической формуле или процентное содержание i-го элемента в пленке; Mai - атомная масса материала мишени i-го элемента; Мu - атомная масса ионов газа; Еci - энергия сублимации атомов мишени i-го элемента; αi - безразмерный параметр материала мишени i-го элемента, зависящий от Ма/Мu; ρ1 - плотность материала мишени базового элемента, имеющего наименьшую плотность компактного материала; S1 - площадь зоны эрозии мишени базового элемента, имеющего наименьшую плотность компактного материала; a1 - стехиометрический коэффициент базового элемента, имеющего наименьшую плотность компактного материала, химической формулы или процентное содержание базового элемента, имеющего наименьшую плотность компактного материала, в пленке; Ма1 - атомная масса материала мишени базового элемента, имеющего наименьшую плотность компактного материала; Еc1 - энергия сублимации атомов мишени базового элемента, имеющего наименьшую плотность компактного материала; a1 - безразмерный параметр материала мишени базового элемента, имеющего наименьшую плотность компактного материала, зависящий от Ма/Мu. Затем осуществляют магнетронное распыление противолежащих мишеней. Направляют распыленный материал в зону смешения, образованную, по меньшей мере, двумя встречными потоками распыленного материала. Отклоняют направление каждого из встречных потоков распыленного материала в сторону подложки с возможностью образования результирующего потока распыленного материала из зоны смешения на подложку. Перемещают подложку относительно результирующего потока и осаждают распыленный материал на подложку. 2 ил., 4 табл.

Способ формирования многокомпонентного стехиометричного пленочного покрытия, включающий магнетронное распыление противолежащих мишеней, направление распыленного материала в зону смешения, образованную, по меньшей мере, двумя встречными потоками распыленного материала, отклонение направления каждого из встречных потоков распыленного материала в сторону подложки с возможностью образования результирующего потока распыленного материала из зоны смешения на подложку, перемещение подложки относительно результирующего потока, осаждение распыленного материала на подложку, отличающийся тем, что задают совокупность конструктивно-технологических параметров: сил токов разряда магнетронов, площадей зон эрозии мишеней и плотностей мишеней, зависимость между которыми определяется свойствами материалов и стехиометрическими коэффициентами или процентным содержанием компонентов материала пленки в соотношении

где ρi - плотность материала мишени i-го элемента;

Ii - сила тока разряда i-го магнетрона;

Si - площадь зоны эрозии i-й мишени;

аi - стехиометрический коэффициент i-го элемента в химической формуле или процентное содержание i-го элемента в пленке;

Mai - атомная масса материала мишени i-го элемента;

Mu - атомная масса ионов газа;

Еci - энергия сублимации атомов мишени i-го элемента;

αi - безразмерный параметр материала мишени i-го элемента, зависящий от Ма/Мu;

ρ1 - плотность материала мишени базового элемента, имеющего наименьшую плотность компактного материала;

S1 - площадь зоны эрозии мишени базового элемента, имеющего наименьшую плотность компактного материала;

а1 - стехиометрический коэффициент базового элемента, имеющего наименьшую плотность компактного материала, химической формулы или процентное содержание базового элемента, имеющего наименьшую плотность компактного материала, в пленке;

Ма1 - атомная масса материала мишени базового элемента, имеющего наименьшую плотность компактного материала;

Еc1 - энергия сублимации атомов мишени базового элемента, имеющего наименьшую плотность компактного материала;

α1 - безразмерный параметр материала мишени базового элемента, имеющего наименьшую плотность компактного материала, зависящий от Ма/Мu.

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОЧНОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211881C2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ, МОЗАИЧНАЯ МИШЕНЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ | 2001 |

|

RU2210620C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО СЛОЯ ОКСИДА МАГНИЯ | 1997 |

|

RU2134732C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИЛЬНЫХ ПЛЕНОК | 1992 |

|

RU2046837C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКИХ ПОКРЫТИЙ ЗОЛОТИСТОГО ЦВЕТА НА ПОДЛОЖКАХ | 1992 |

|

RU2039127C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023745C1 |

| СПОСОБ ОЧИСТКИ ВИНА ОТ ИЗББ1ТОЧНОГО КОЛИЧЕСТВА | 0 |

|

SU279550A1 |

| DE 3913716 A, 31.10.1990 | |||

| УСТРОЙСТВО ДЛЯ ВЗЯТИЯ ЦИЛИНДРИЧЕСКИХ КОСТНО-ХРЯЩЕВЫХ ТРАНСПЛАНТАТОВ | 2002 |

|

RU2218113C2 |

Авторы

Даты

2006-12-27—Публикация

2004-11-12—Подача