С5

со ю

со

Изобретение относится к текстильной промышленности и касается устройств для бесфрикционной намотки нити на цилиндрическую бобину на намоточных устройствах.

Целью изобретения является повышение качества намотки за счет непрерывной стабилизации натяжения при одновременном упрощении конструкции.

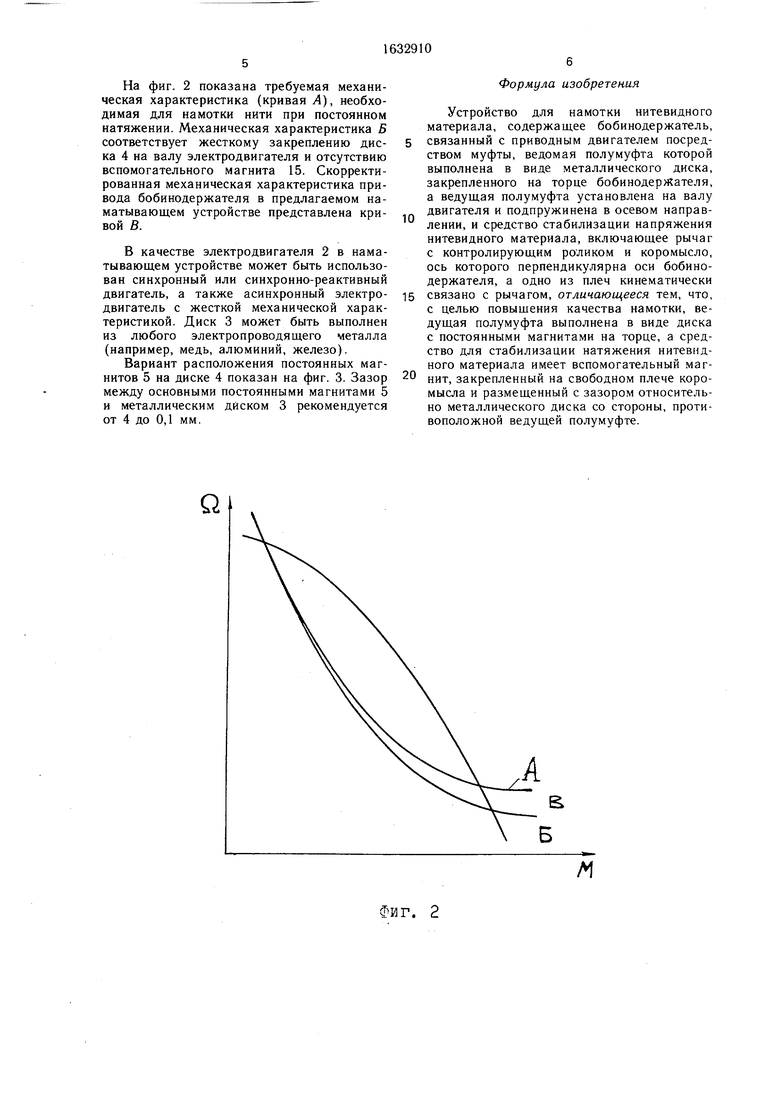

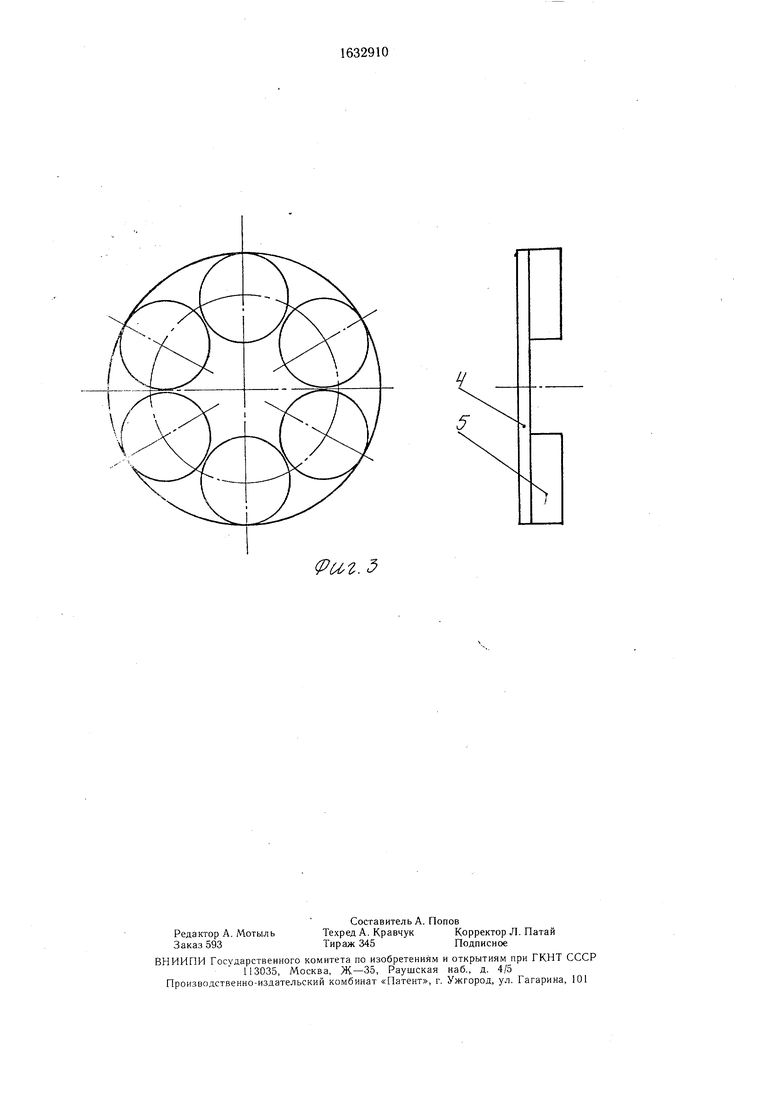

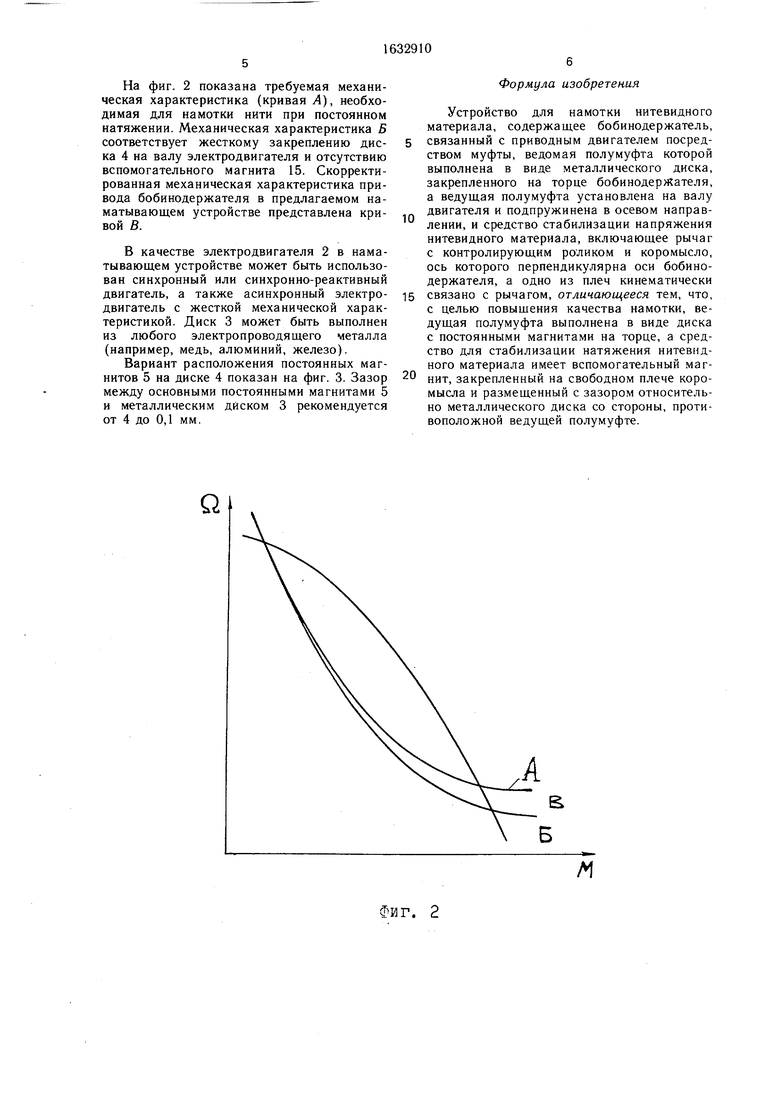

На фиг. 1 показана функциональная схема наматывающего устройства; на фиг. 2 - график механических характеристик привода; на фиг. 3 - схема расположения основных постоянных магнитов на ведущей полумуфте.

Устройство для намотки нитевидного материала содержит бобинодержатель 1, приводной электродвигатель 2 и нитерас- кладчик (не показан). Бобинодержатель связан с электродвигателем посредством муфты, ведомая полу муфта которой выполнена в виде металлического диска 3, закрепленного на торце бобинодержателя. Ведущая полумуфта выполнена в виде диска 4 ; постоянными магнитами 5, смонтирована на валу 6 электродвигателя 2 и подпружинена в осевом направлении посредством плоской пружины. Пружина 7 расположена между диском 4 и опорным торцовым фланцем 8 вала 6. Диск 4 смонтирован на валу 6 двигателя с возможностью передачи крутящего момента, например, с помощью шлицевого соединения или направляющей шпонки. Металлический диск 3 установлен с зазором по отношению к магнитам 5 ведущей полумуфты. Средство для стабилизации натяжения нитевидного материала содержит рычаг 9 с контролирующим роликом 10 и коромысло 11, ось 12 которого перпендикулярна бобинодержателю. Одно плечо коромысла 11 связано тягой 13 с рычагом 9 и подпружинено пружиной 14, а на втором плече закреплен вспомогательный магнит 15, размещенный с зазором по отношению к металлическому диску 3 со стороны, противоположной ведущей полумуфте. На бобинодержателе установлена оправка 16 с бобиной 17, на которую производят намотку нити 18.

Устройство работает следующим образом.

При включении электродвигателя 2 ведущая полумуфта 4 с закрепленными на ней постоянными магнитами 5 приводится во вращение с постоянной частотой вращения. В результате перемещения постоянных магнитов 5 относительно металлического диска 3 в последнем индуктируется электродвижущая сила и возникают вихревые токи. Вследствие этого возникает электромагнитный момент, приложенный к металлическому диску 3. Последний вместе с бобинодержа- телем 1 приходит во вращение и осуществляется намотка нити 18 на оправку 16 с натяжением F. С увеличением радиуса R бобины 17 в процессе намотки увеличивается

момент сопротивления Мс в соответствии с зависимостью

.

(О

Увеличение момента сопротивления Мс

приводит к уменьшению частоты вращения бобинодержателя 1 и металлического диска 3, в результате чего возрастает скорость перемещения постоянных магнитов 5 относительно металлического диска 3 и увеличиваются вихревые токи в металлическом дис- ке 3. Увеличение вихревых токов в металлическом- диске приводит к увеличению усилия притяжения металлического диска 3 к основным постоянным магнитам 5. Вследствие этого-происходит перемещение ведущей по- лумуфты 4 вдоль оси электродвигателя 2 по направлению к металлическому диску 3 и сжатие пружины 7. В результате этого перемещения уменьшается воздушный зазор между постоянными магнитами 5 и диском 3 и усиливается электромагнитная связь постоянных магнитов 5 с металлическим диском 3, что приводит к увеличению передаваемого к бобинодержателю от электродвигателя 2 вращающего момента. Таким образом осуществляется грубая коррекция механиче5 ской характеристики привода бобинодержателя

),(2)

гдеА.- частота вращения бобинодержателя;М - момент привода.

0 и тем самым выполняется непрерывная грубая стабилизация наматываемой нити. Увеличение натяжения наматываемой нити выше заданного приводит к повороту рычага 9 против часовой стрелки (фиг. 1), в результате чего происходит- поворот коромысла 11

5 относительно шарнирной опоры 12, перемещение дополнительного постоянного магнита 15 в сторону металлического диска 3 и уменьшение воздушного зазора между вспомогательным постоянным магнитом и меQ таллическим диском 3. Это приводит к усилению электромагнитной связи между магнитом 15 и диском 3 и увеличению тормозного момента. В результате частота вращения диска 3 и бобинодержателя 1 уменьшается, что приводит к уменьшению натяжения на5 матываемой нити 18. При уменьшении натяжения наматываемой нити происходит соответствующий поворот рычага 9, поворот коромысла 11, перемещение дополнительного магнита 15 и увеличение воздушного зазора между магнитом и диском 3. В результате

50 уменьшается тормозной момент, приложенный к диску 3 от постоянного магнита 15, увеличивается частота вращения бобинодержателя и происходит увеличение натяжения наматываемой нити. Таким образом осуществляется дополнительная коррекция механической характеристики привода бобинодержателя и выполняется непрерывная точная стабилизация натяжения наматываемой нити.

На фиг. 2 показана требуемая механическая характеристика (кривая А), необходимая для намотки нити при постоянном натяжении. Механическая характеристика Б соответствует жесткому закреплению диска 4 на валу электродвигателя и отсутствию вспомогательного магнита 15. Скорректированная механическая характеристика привода бобинодержателя в предлагаемом наматывающем устройстве представлена кривой В.

В качестве электродвигателя 2 в наматывающем устройстве может быть использован синхронный или синхронно-реактивный двигатель, а также асинхронный электродвигатель с жесткой механической характеристикой. Диск 3 может быть выполнен из любого электропроводящего металла (например, медь, алюминий, железо).

Вариант расположения постоянных магнитов 5 на диске 4 показан на фиг. 3. Зазор между основными постоянными магнитами 5 и металлическим диском 3 рекомендуется от 4 до 0,1 мм.

Формула изобретения

Устройство для намотки нитевидного материала, содержащее бобинодержатель, связанный с приводным двигателем посредством муфты, ведомая полумуфта которой выполнена в виде металлического диска, закрепленного на торце бобинодержателя, а ведущая полумуфта установлена на валу двигателя и подпружинена в осевом направлении, и средство стабилизации напряжения нитевидного материала, включающее рычаг с контролирующим роликом и коромысло, ось которого перпендикулярна оси бобинодержателя, а одно из плеч кинематически связано с рычагом, отличающееся тем, что, с целью повышения качества намотки, ведущая полумуфта выполнена в виде диска с постоянными магнитами на торце, а средство для стабилизации натяжения нитевидного материала имеет вспомогательный магл ,

и нит, закрепленный на свободном плече коромысла и размещенный с зазором относительно металлического диска со стороны, противоположной ведущей полумуфте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки нитевидного материала | 1989 |

|

SU1645233A1 |

| Устройство для бесфрикционной намотки нити | 1986 |

|

SU1379211A1 |

| Устройство для регулирования натяжения нити при намотке | 1978 |

|

SU740671A1 |

| Устройство для намотки нити на бобину | 1991 |

|

SU1770245A1 |

| Устройство для намотки нити на бобину | 1985 |

|

SU1240714A1 |

| Устройство для намотки нити | 1972 |

|

SU494450A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ НИТЕВИДНОГО МАТЕРИАЛА | 1995 |

|

RU2113393C1 |

| Мотальная машина | 1990 |

|

SU1720976A1 |

| Устройство для намотки нити на бобину | 1985 |

|

SU1331780A1 |

| Устройство для намотки нити | 1986 |

|

SU1375550A1 |

Изобретение относится к текстильной промышленности и предназначено для бесфрикционной намотки нити на цилиндрическую бобину. С целью повышения качества намотки за счет непрерывной стабилизации натяжения материала на валу электродвигателя 2 установлена с возможностью осевого перемещения ведущая полумуфта 4, на которой закреплены магниты 5, обращенные к диску 3, закрепленному на валу бо- бинодержателя 1. Постоянный магнит 15 закреплен на конце коромысла 11, которое тягой 13 связано с рычагом 9, несущим контролирующий ролик 10. Полумуфта 4 подпружинена в осевом направлении. При изменении воздушного зазора между металлическим диском 3 и магнитами 5 полумуфты и зазора между диском 3 и магнитом 15 изменяется соответственно и крутящий момент, передаваемый от двигателя к бобинодержа- телю. 3 ил.

QI

Фиг. 2

Фиг.з

ч

h

| Устройство для бесфрикционной намотки нити | 1976 |

|

SU588175A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-03-07—Публикация

1989-03-06—Подача