31

со степенями деформации Ј 15-30%, обкатку калибрующим роликом со степенями деформации 5

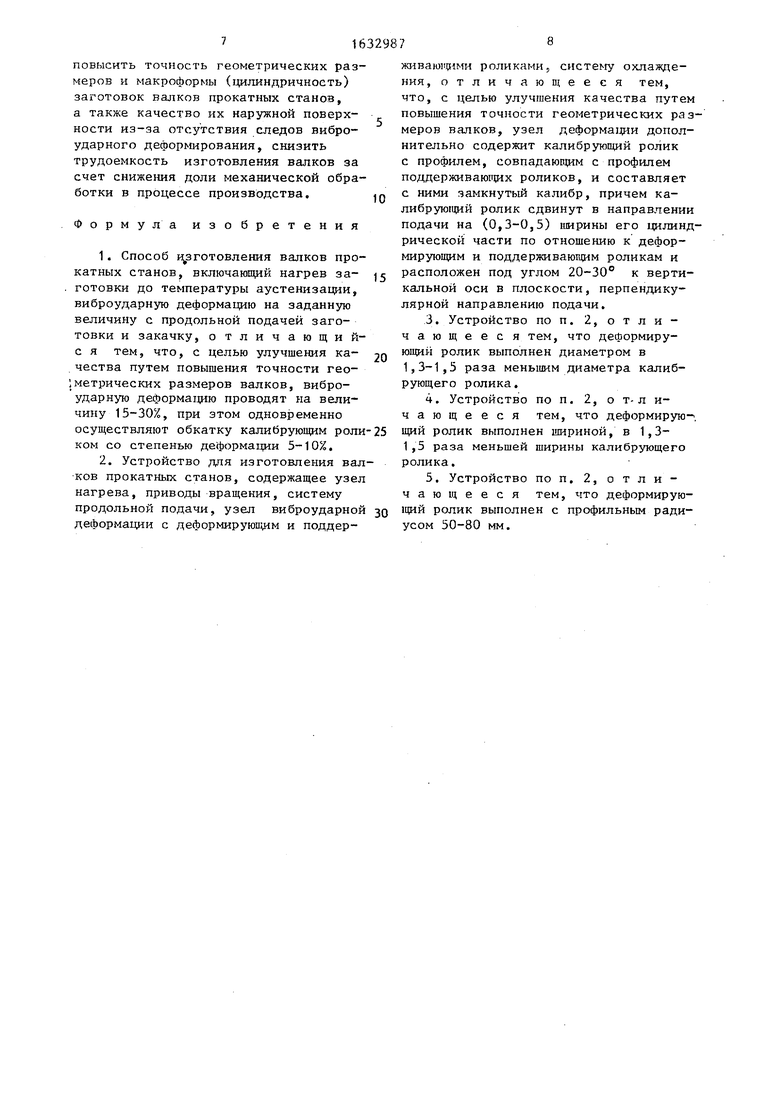

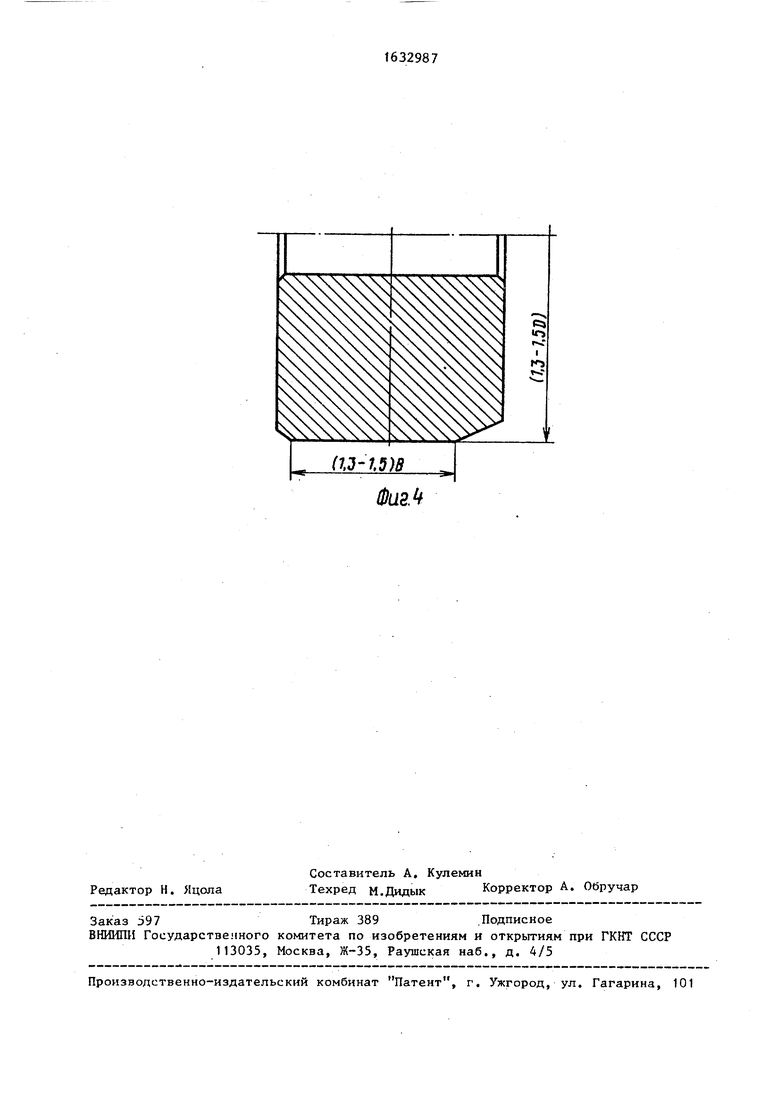

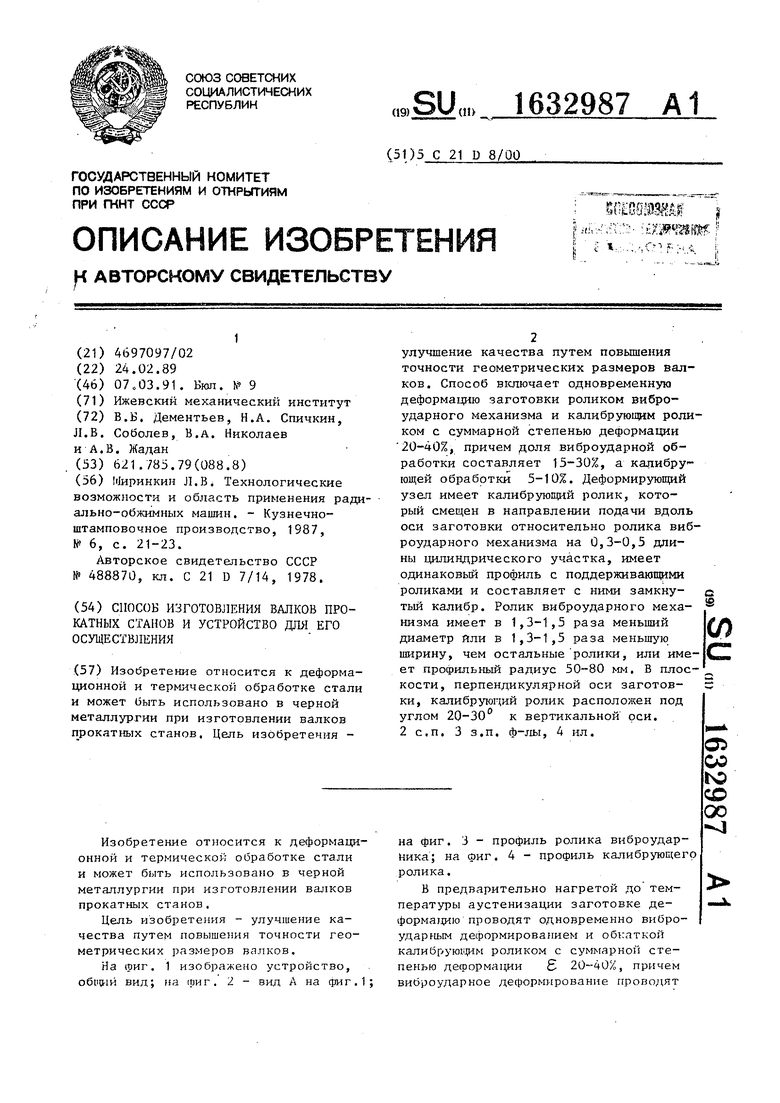

Отличием предлагаемого способа от известного является то, что деформацию наряду с виброударной обработкой проводят дополнительным калибрующим роликом с профилем, одинаковым профилю поддерживающих роликов и состав ляющим с ними замкнутый калибр, а ролик виброударного механизма имеет ди

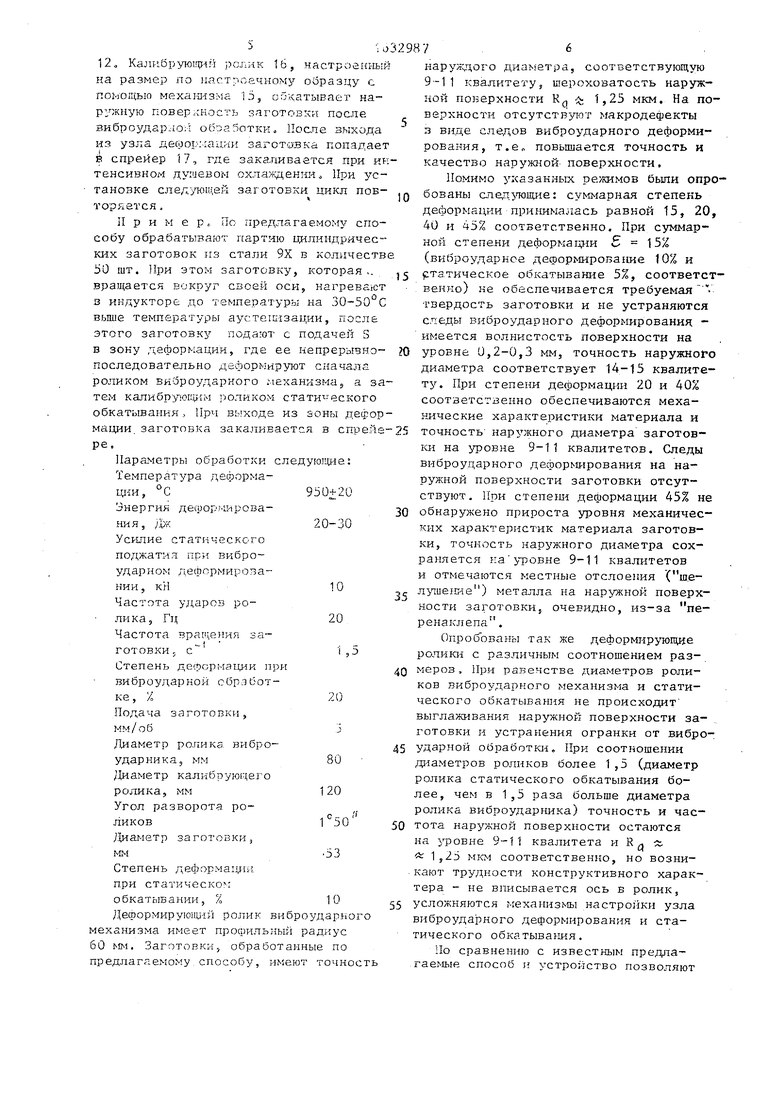

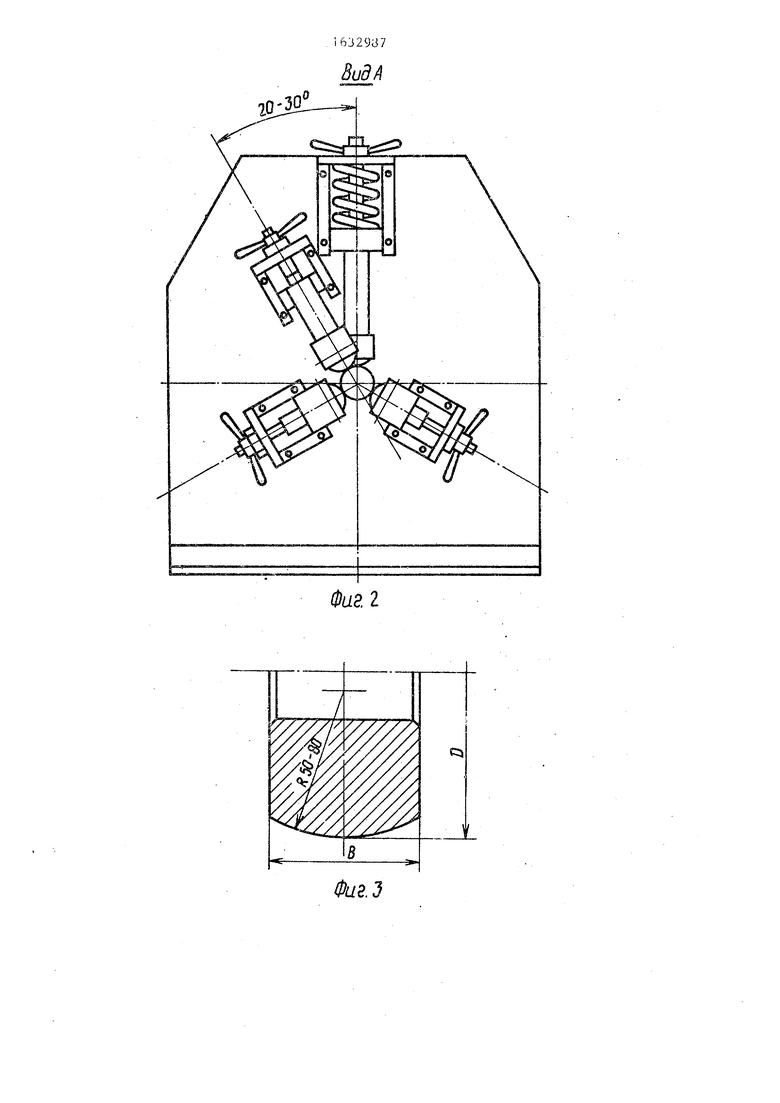

метр, в 1,3-1,5 раза меньший диаметра остальных роликов, или в 1,3-1,5 раза меньшую.ширину, или имеет про- 15 фильный радиус, равный 50-80 мм, причем калибрующий ролик сдвинут в направлении подачи вдоль оси заготовки -на 0,3-0,5 ширины калибрующего участка по отношению к ролику виброударного 20 механизма и поддерживающе-калибрующим роликам, а в плоскости, перпендикулярной оси заготовки, он расположен под углом 20-30 к вертикальной оси.

Все ролики в плоскости, перпендикулярной оси заготовки, развернуты на угол

arctg

So TF)

(1)

где

заготовки,

Для

bQ - осевая подача мм/об„;

D - диаметр обработки, мм, снижения усилий трения скольжения на контактных поверхностях. При углах ра зворота, меньших и больших йп, резко возрастает усилие контактного скольжения, что приводит к интенсивному износу инструмента.

Ширина цилиндрического участка калибрующего ролика в 1,3-1,5 рапа больше ролика виброударного механизма, но не должна быть меньше 20 и больше 50 мм, так как при меньших значениях не обеспечивается точность наружной поверхности заготовки из-за неполной проработки следов виброударного деформирования, а при больших - резко возрастает усилие на ролик. При осавом смещении калибрующего ролика в направлении подачи относительно ролика виброударника менее 0,3 ширины калибрующего участка не обеспечивается захват материала заготовки его заборным конусом, а при осевом смещении -более 0,5 ширины не обеспечивается перекрытие следов обработки и возрастает перепад температур в междеформационной паузе.

5

g 50

5

0

5

0

п

45

55

Угловое расстояние по окружности между роликом виброударного механизма и калибрующим роликом принято 20-30д. При меньших угловых расстояниях не обеспечивается размещение капибрующе- го ролика на узел деформации, а при больших - резко возрастает перепад температур в междеформационной паузе и не обеспечивается закалочная температура при входе заготовки в спр ,йер.

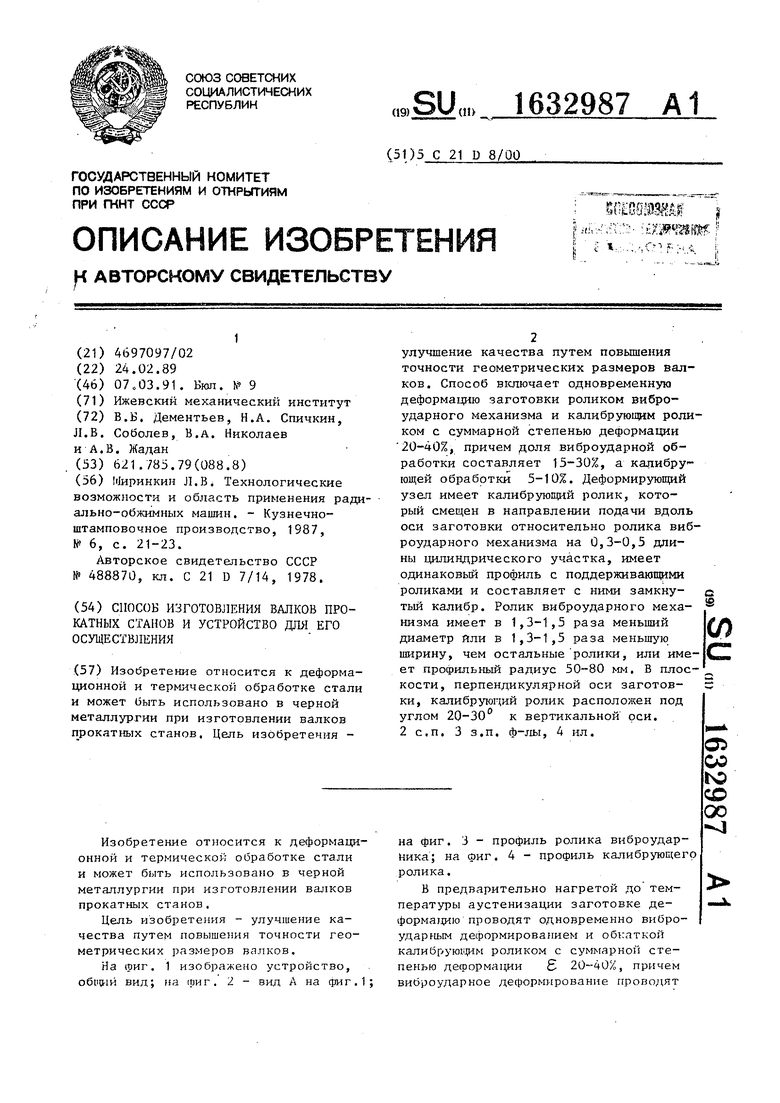

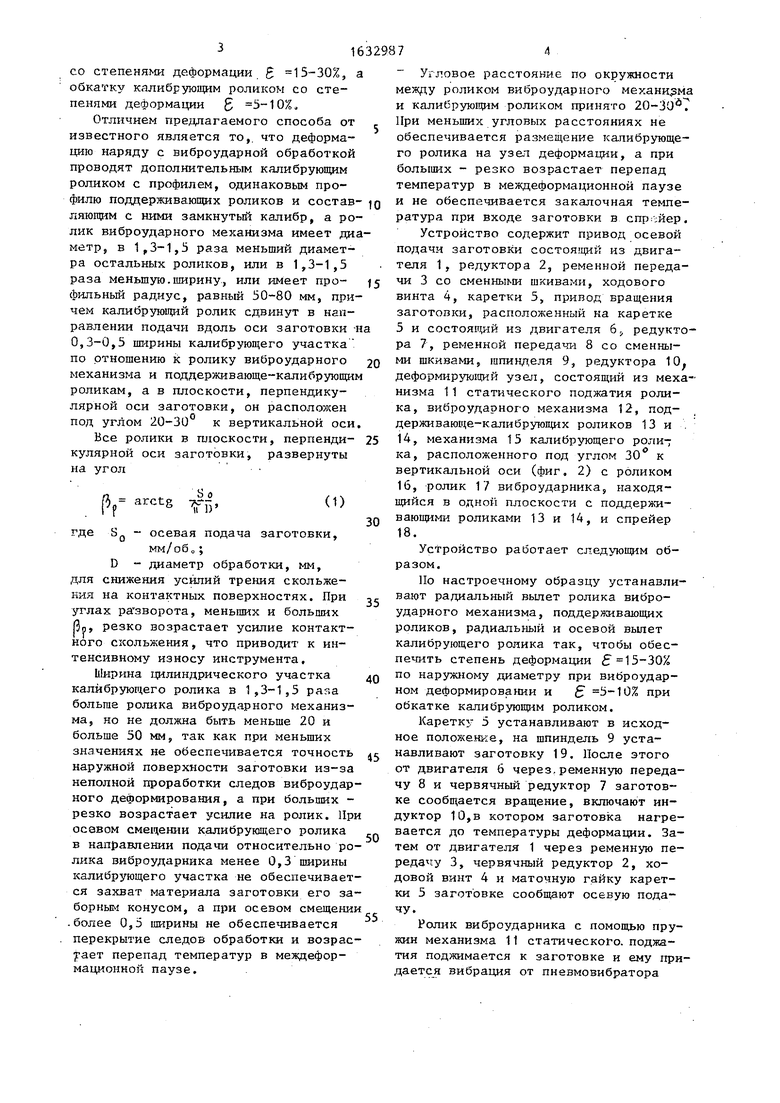

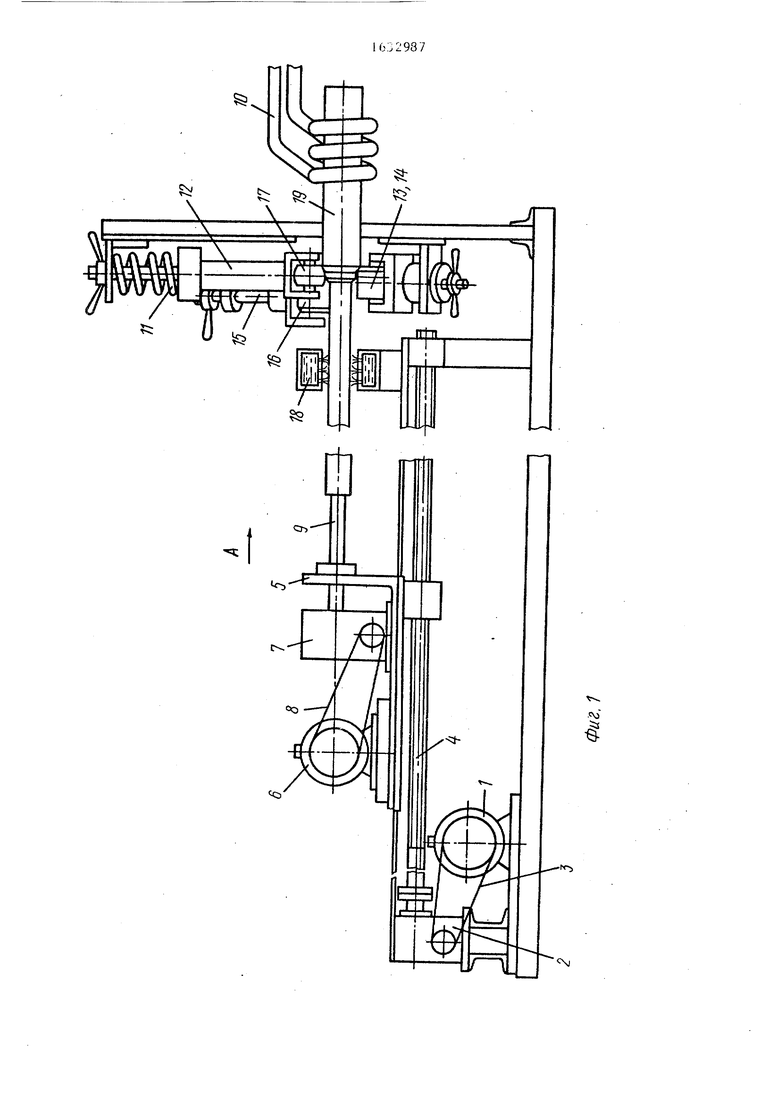

Устройство содержит привод осевой подачи заготовки состоящий из двигателя 1, редуктора 2, ременной передачи 3 со сменными шкивами, ходового винта 4, каретки 5, привод вращения заготовки, расположенный на каретке 5 и состоявши из двигателя 6Р редуктора 7, ременной передачи 8 со сменными шкивами, шпинделя 9, редуктора 10, деформирующий узел, состоящий из механизма 11 статического поджатия ролика, виброударного механизма 12, под- держивающе-калибрующих роликов 13 и 14, механизма 15 калибрующего ролика, расположенного под углом 30 к вертикальной оси (фиг. 2) с роликом 16, ролик 17 виброударника, находящийся в одной плоскости с поддерживающими роликами 13 и 14, и спрейер 18.

Устройство работает следующим образом.

По настроечному образцу устанавливают радиальный вылет ролика виброударного механизма, поддерживающих роликов, радиальный и осевой вылет калибрующего ролика так, чтобы обеспечить степень деформации Ј 15-30% по наружному диаметру при виброударном деформировании и Ј 5-10% при обкатке калибрующим роликом.

Каретку 5 устанавливают в исходное положение, на шпиндель 9 устанавливают заготовку 19. После этого от двигателя 6 через, ременную передачу 8 и червячный редуктор 7 заготовке сообщается вращение, включают индуктор 10,в котором заготовка нагревается до температуры деформации. Затем от двигателя 1 через ременную передачу 3, червячный редуктор 2, ходовой винт 4 и маточную гайку каретки 5 заготовке сообщают осевую подачу.

Ролик виброударника с помощью пружин механизма 11 статического, поджатия поджимается к заготовке и ему придается вибрация от пневмовибратора

12 о Калибрующий рсл.лк 1b, настроенный на размер пэ настроечному образцу с

п о г-I о ;ць ю м е ха ни з i Ј.

сокатывает на

ружную поверхность заготовки после виброудар.ю.: . После выхода из узла десоот заготовке попадает в спрейер 17, где закачивается при интенсивном душевом охлаждении о При установке следующей заготовки цикл пов

теряется.

Пример, Лс предлагаемому способу обрабатывают партию цилиндрических заготовок из стали 9Х в количеств 50 шт. При этом заготовку, которая-. вращается вокруг своей оси, нагревают в индукторе до температуры на 30-50°С выше температуры аустепизации, после этого заготовку подают с подачей S в зону деформации, где ее непрерывно- последовательно деформируют сначала роликом виброударного механизма, а затем калибрующим роликом статического обкатывания, Прч выходе из зоны деформации заготовка закаливается в споеле

ре.

Параметры обработки следующие: Температура деформации, °С950+20 Энергия деформирования, №20-30 Усилие статического поджатт npvr виброударном дефгрмигота- нии, кН10 Частота ударов ролика, Гц 20 Частота вращения заготовки 5 ,5 Степень деформации при виброударнои сбртбот

Подача заготовки, мм/об

Диаметр ролика виброударника, мм /Диаметр калибоуюцего ролика, мм Угол разворотя роликов

Диаметр заготовки, мм

Степень деформации при статическое обкатывании, %10

Дешормируюяин ролик виброударного еханизма имеет профильный радиус 0 мм. Заготовки, обработанные по редлагаемому способу, имеют точность

45

80 120

1°50 50

53

55

10

-0 25

30

40

45

0

5

наруждого диаметра, соответствующую 9-11 квалитету, шероховатость наружной поверхности R0 Ј 1,25 мкм. На поверхности отсутствуют макродефекты з вице следов виброударного деформирования, т.е. повышается точность и качество наружной поверхности,

Помимо указанных режимов были опробованы следующие: суммарная степень деформации принималась равной 15, 20, 40 и 45% соответственно. При суммарной степени деформации Ј 15% (виброударное деформирование 10% и статическое обкатывание 5%, соответственно) ке обеспечивается требуемая твердость заготовки и не устраняются сп.еды виброударного деформирования - имеется волнистость поверхности на уровне 0,2-0,3 мм, точность наружного диаметра соответствует 14-15 квалитету. При степени деформации 20 и 40% соответственно обеспечиваются механические характеристики материала и точность наружного диаметра заготовки на уровне 9-11 квалитетов. Следы виброударного деформирования на наружной поверхности заготовки отсутствуют. При степени деформации 45% не обнаружено прироста уровня механических характеристик материала заготовки, точность наружного диаметра сохраняется на уровне 9-11 квалитетов и отмечаются местные отслоения (шелушение) металла на наружной поверхности заготовки, очевидно, из-за перенаклепа.

Опробованы гак же деформирующие ролики с различным соотношением размеров, При равенстве диаметров роликов виброударного механизма и статического обкатывания не происходит выглаживания наружной поверхности заготовки и устранения огранки от виброударной обработки. При соотношении диаметров роликов более 1,5 (диаметр ролика статического обкатывания более, чем в 1,5 раза больше диаметра ролика виброударника) точность и частота наружной поверхности остаются на уровне 9-11 квалитета и R л. 1,25 мкм соответственно, но возникают трудности конструктивного характера - не вписывается ось в ролик, усложняются механизмы настройки узла виброударного деформирования и статического обкатывания.

:1о сравнению с известным предлагаемые способ и устройство позволяют

повысить точность геометрических размеров и макроформы (цилиндричность) заготовок валков прокатных станов, а также качество их наружной поверхности из-за отсутствия следов виброударного деформирования, снизить трудоемкость изготовления валков за счет снижения доли механической обработки в процессе производства.

Формула изобретения

1.Способ изготовления валков прокатных станов, включающий нагрев за- готовки до температуры аустенизации, виброударную деформацию на заданную величину с продольной подачей заготовки и закачку, отличающийс я тем, что, с целью улучшения ка- чества путем повышения точности гео- ;метрических размеров валков, виброударную деформацию проводят на величину 15-30%, при этом одновременно осуществляют обкатку калибрующим роли ком со степенью деформации 5-10%.

2.Устройство для изготовления валков прокатных станов, содержащее узел нагрева, приводы вращения, систему продольной подачи, узел виброударной деформации с деформирующим и поддерживающими роликами,, систему охлаждения, отличающееся тем, что, с целью улучшения качества путем повышения точности геометрических размеров валков, узел деформации дополнительно содержит калибрующий ролик с профилем, совпадающим с профилем поддерживающих роликов, и составляет с ними замкнутый калибр, причем калибрующий ролик сдвинут в направлении подачи на (0,3-0,5) ширины его цилиндрической части по отношению к деформирующим и поддерживающим роликам и расположен под углом 20-30° к вертикальной оси в плоскости, перпендикулярной направлению подачи.

3.Устройство по п. 2, отличающееся тем, что деформирующий ролик выполнен диаметром в 1,3-1,5 раза меньшим диаметра калибрующего ролика.

4.Устройство по п. 2, о т- л и- чающееся тем, что деформирующий ролик выполнен шириной, в 1,31,5 раза меньшей ширины калибрующего ролика.

5.Устройство по п. 2, отличающееся тем, что деформирующий ролик выполнен с профильным радиусом 50-80 мм.

СО

с

-

20-30

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки прокатных валков в клети | 1987 |

|

SU1421442A1 |

| Способ винтовой прокатки | 1990 |

|

SU1761319A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ изготовления плакированных прецизионных тонких полос и прокатный шестивалковый стан для его осуществления | 1990 |

|

SU1796305A1 |

| СПОСОБ ОБКАТЫВАНИЯ НАРУЖНЫХ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2447983C1 |

| Способ производства гильз на косо-ВАлКОВОМ CTAHE | 1979 |

|

SU804022A1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ НАРУЖНЫХ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2447964C1 |

| Способ изготовления тел вращения, преимущественно шаров | 1990 |

|

SU1754300A1 |

| СТАН НЕПРЕРЫВНОГО ХОЛОДНОГО ВОЛОЧЕНИЯ-ПРОКАТКИ ТРУБ | 2003 |

|

RU2236919C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

Изобретение относится к деформационной и термической обработке стали и может быть использовано в черной металлургии при изготовлении валков прокатных станов. Цель изобретения Изобретение относится к деформационной и термической обработке стали и может быть использовано в черной металлургии при изготовлении валков прокатных станов. Цель изобретения - улучшение качества путем повышения точности геометрических размеров валков. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг.1; улучшение качества путем повышения точности геометрических размеров валков. Способ включает одновременную деформацию заготовки роликом виброударного механизма и калибрующим роликом с суммарной степенью деформации 20-40%, причем доля виброударной обработки составляет 15-30%, а калибрующей обработки 5-10%. Деформирующий узел имеет калибрующий ролик, который смещен в направлении подачи вдоль оси заготовки относительно ролика виброударного механизма на 0,3-0,5 длины цилиндрического участка, имеет одинаковый профиль с поддерживающими роликами и составляет с ними замкнутый калибр. Ролик виброударного механизма имеет в 1,3-1,5 раза меньший диаметр или в 1,3-1,5 раза меньшую ширину, чем остальные ролики, или имеет профильный радиус 50-80 мм. В плоскости, перпендикулярной оси заготовки, калибрующий ролик расположен под углом 20-30° к вертикальной оси. 2 с,п. 3 з.п. ф-лы, 4 ил. / на фиг. 3 - профиль ролика виброудар- Ника; на фиг. 4 - профиль калибрующего ролика. В предварительно нагретой до температуры аустенизации заготовке деформацию проводят одновременно виброударным деформированием и обкаткой калибрующим роликом с суммарной степенью деформации Ј 20-40%, причем виброударное деформирование проводят О5 СО ю со оо

Фаг г

Фиг.З

Фиг.1

| Миринкин Л.В | |||

| Технологические возможности и область применения ради- ально-обжимных машин | |||

| - Кузнечно- штамповочное производство, 1987, № 6, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ поверхностной термомеханической обработки металлических изделий | 1974 |

|

SU488870A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-07—Публикация

1989-02-24—Подача