Изобретение относится к производству цилиндрических заготовок и может быть использовано при изготовлении цилиндрических деталей машиностроения сплошного и трубчатого сечения.

Известен способ прокатки труб в косовалковом стане, при котором для снижения концевых дефектов передний и задний концы нагретой заготовки прокатывают валками, скорости вращения которых отличаются одна от другой, а остальную часть заготовки деформируют при одинаковой скорости вращения валков.

Данный способ неприемлем на станах с неприводными валками (роликами) так как при торможении одного или пары роликов не происходит изменения ёеличины секундных объемов из-за жесткой связи заготовки с приводом.

Известен способ винтовой прокатки труб в трехвзлковсм стане с приводными валками, при котором с момента контакта начала заднего конца гильзы с валками до момента подхода к гребню валко/з увеличивают угол подачи валков на /-3 , в течение времени прохождения гребня валков их угол подачи снижают до величины на 1-3° меньшей значения угла подачи при деформировании основной части гильзы и сохраняют эту величину до окончания процесса.

При использовании данного способа на станах с неприводными роликами с увеличением угла подачи роликов появляется осевое сжимающее усилие на заготовке между роликами и место крепления заготовки в узле вращения и осевого перемещения, что приводит к потере устойчивости заготовки за очаVJ

О СлЭ

чЗ

317

гом деформации и снижает ее томность. При уменьшении угла подачи всех роликов неприводной клети возникает растягивающее осевое усилие на зато- товке, что также отрицательно сказывается на ее точности и может привести к разрыву заготовки.

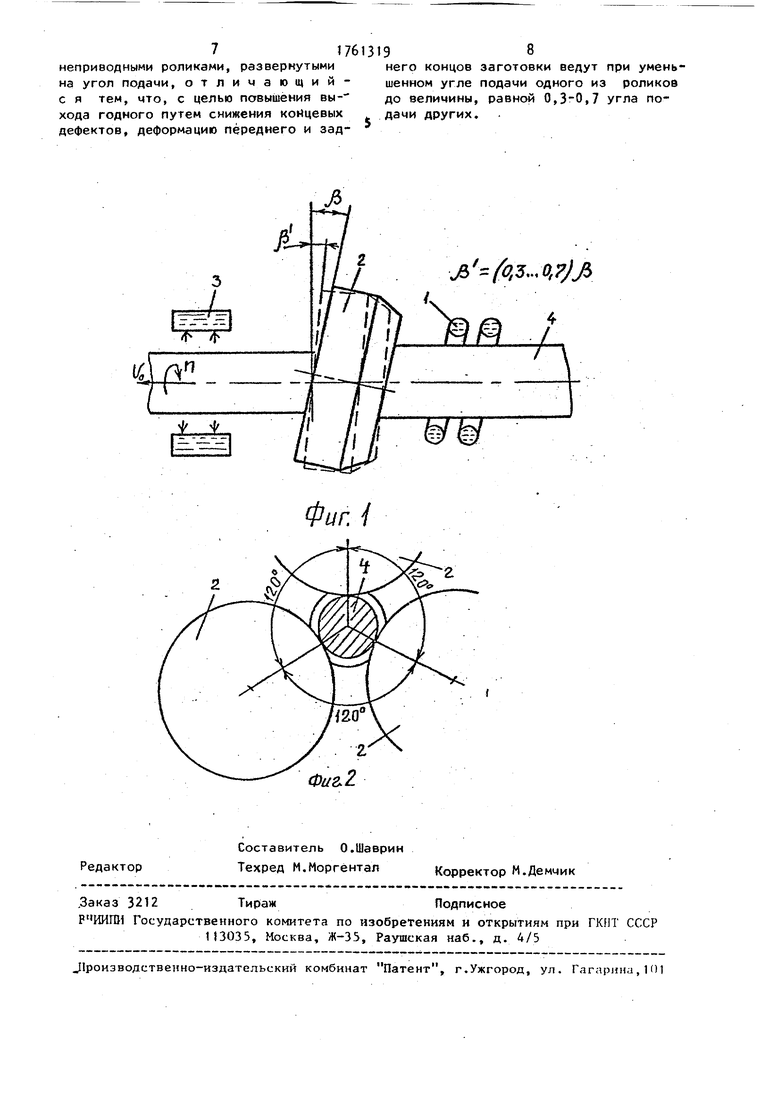

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ поперечно-винтовой прокатки труб на оправке, реализованный на непрерывном стане для холодной и теплой деформации, включающий нагрев заготовки до температуры аустени- зации, деформацию в клети с тремя неприводными роликами, установленными по окружности через 120 относительно друг друга и развернутыми на угол подачи.

Недостатком данного способа является низкая точность и качество поверхности на концевых участках заготовок, которые возникают из-за оваль- ности исходной заготовки, неточности средних диаметров, разностенности и перепада температур при нагреве токами высокой частоты (ТВЧ).

Целью изобретения является повышение выхода годного проката за счет снижения концевых дефектов.

Указанная цель достигается тем, что при винтовой прокатке цилиндрических нагретых заготовок неприводными роликами, развернутыми на угол подачи, деформацию переднего и заднего концов заготовки ведут при уменьшенном угле подачи одного из роликов до величины, равной 0,3-0,7 угла подачи других.

Сопоставительный анализ с прототипом показывает, что заявленный способ отличается тем, что деформацию переднего и заднего концов заготовки ведут при уменьшенном угле подачи одного из роликов до величины, равной 0,3 0,7 угла подачи других.

Таким образом, заявляемый способ прокатки цилиндрических заготовок соответствует критерию изобретения Новизна.

Сравнение предлагаемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие предлагаемое решение от прототипа, что позволяет

19k

сделать вывод о соответствии критерию Существенные отличия.

Разворот роликов клети на угол подачи fl производят относительно плоскости, перпендикулярной оси заготовки. УГО.Л подачи J3 определяется по следующей формуле:

j3 arctg

S

Т5

(1)

где S - подача изделия, мм/об;

D - диаметр изделия, мм. Диапазон уменьшения угла подачи одного из роликов клети при прокатке концов заготовки в предлагаемом способе равен

fi (0,3-0,7)J3

(2)

5

0

п

с

0

5

При этом происходит рост осевого и тангенциального скольжения на контактной поверхности рассогласованного ролика, что повышает устойчивость заготовки в очаге деформации при незначительном росте усилий деформирования и ведет к снижению концевых дефектов.

При $ 0,3J3 резко возрастает осевое усилие на заготовке, что благоприятно сказывается на условиях эксплуатации прокатного оборудования и инструмента и может привести к отрыву заготовки.

При ,7$ рассогласование скольжения на контактных поверхностях роликов незначительное и не приводит к заметному улучшению качества изделий.

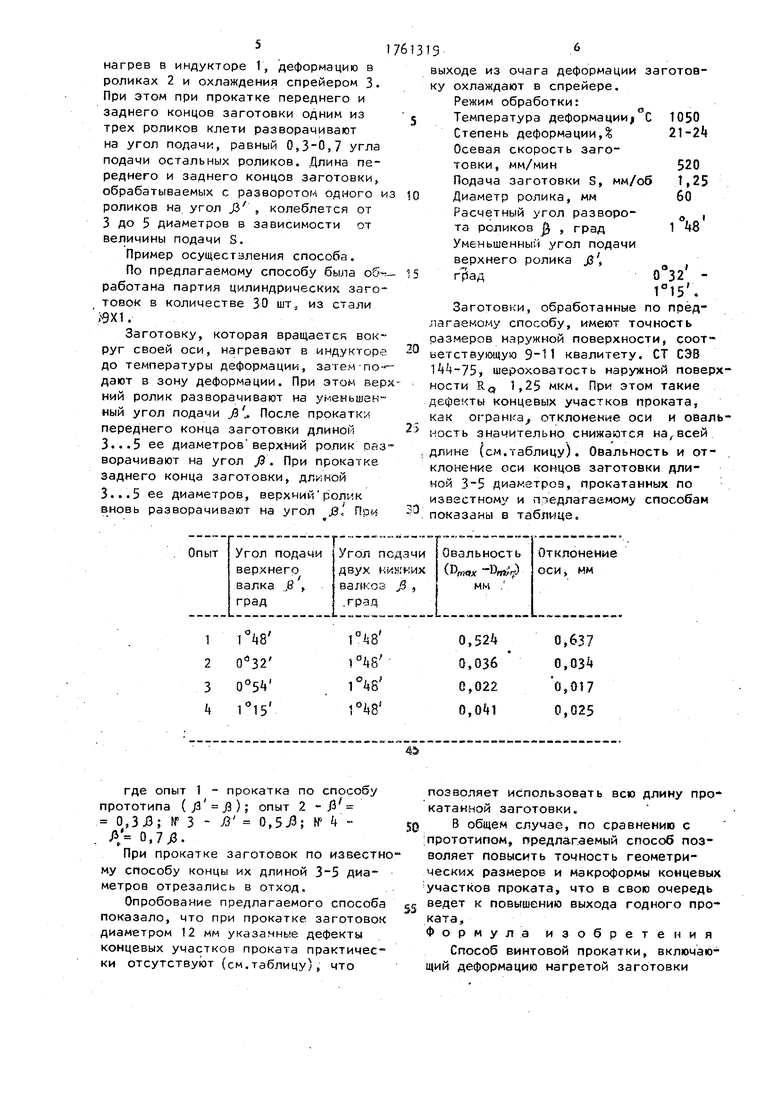

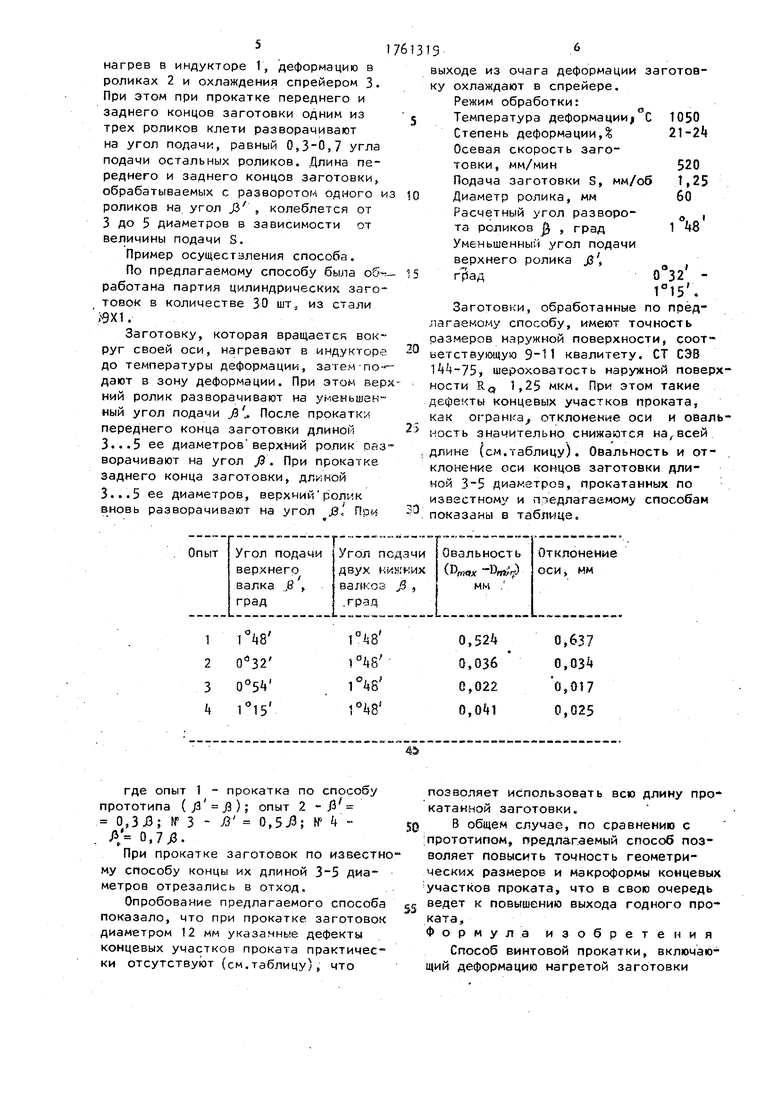

На фиг.1 изображена схема устройства для прокатки цилиндрических заготовок (вид сверху); на фиг.2 - вид со стороны охлаждающего устройства,

Устройство для прокатки состоит из индуктора 1, трех неприводных роликов 2. и охлаждающего устройства (спрейера) 3 (фиг.1). Приводы вращения и осевого перемещения заготовки h передают крутящий момент и осевые усилия к прокатанному концу заготовки за охлаждающим устройством. На фиг.2 показано взаимное расположение деформирующих роликов 2 относительно заготовки Ь,

Реализация способ.а происходит следующим образом. Вращающаяся заготовка b перемещается в осевом направлении, проходя последовательно

517

нагрев в индукторе 1, деформацию в роликах 2 и охлаждения спрейером 3. При этом при прокатке переднего и заднего концов заготовки одним из трех роликов клети разворачивают на угол подачи, равный 0,,7 угла подачи остальных роликов. Длина переднего и заднего концов заготовки, обрабатываемых с разворото;-ч одного из роликов на угол j3 , колеблется от 3 до 5 диаметров в зависимости от величины подачи S.

Пример осуществления способа.

По предлагаемому способу была об-- работана партия цилиндрических заготовок в количестве 30 шт, из стали ,-9X1.

Заготовку, которая вращается вокруг своей оси, нагревают в индукторе до температуры деформации, затем-no-дают в зону деформации. При этом верхний ролик разворачивают на уменьшенный угол подачи fi . После прокатка переднего конца заготовки длиной 3...5 ее диаметров верхний ролик разворачивают на угол J3. При прокатке заднего конца заготовки, длиной 3...5 ее диаметров, верхний ролик вновь разворачивают на угол J0. При

5

520

1,25

60

lV

0

5

136

выходе из очага деформации заготовку охлаждают в спрейере. Режим обработки: Температура деформации) С 1050 Степень деформацииД 21-2 Осевая скорость заготовки, мм/мин Подача заготовки S, мм/об Диаметр ролика, мм Расчетный угол разворота роликов Ј , град Уменьшенный угол подачи верхнего ролика j3 , град.

Т°15 .

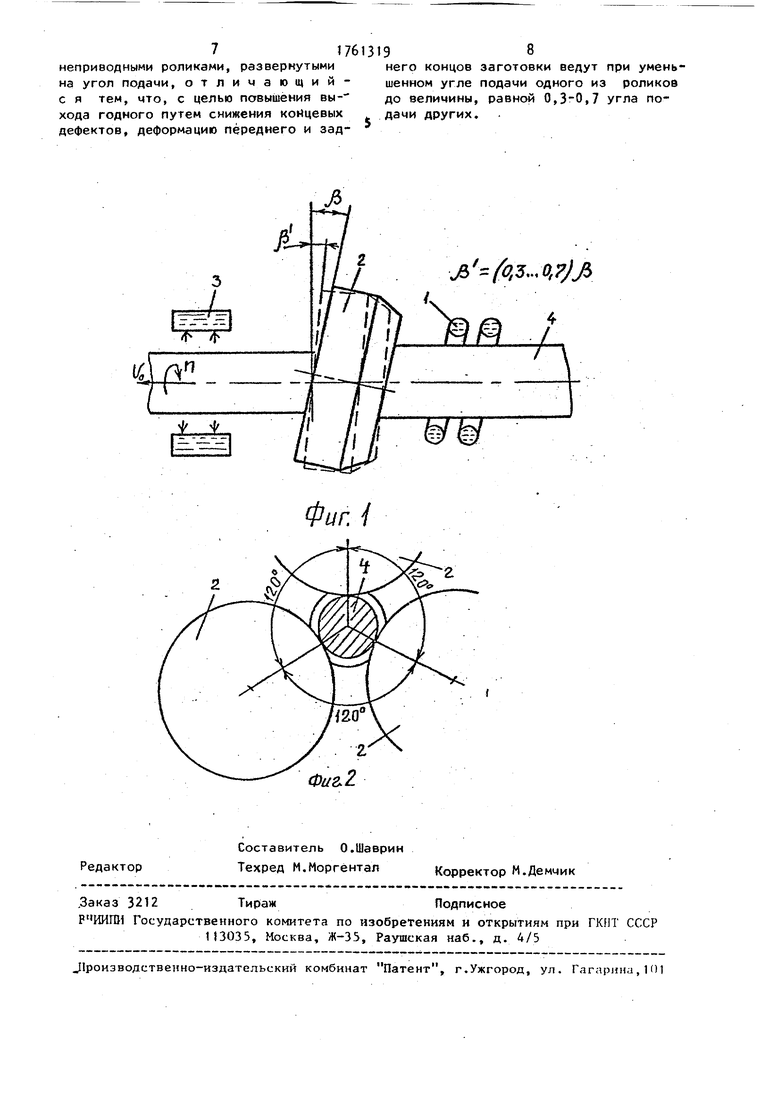

Заготовки, обработанные по предлагаемому способу, имеют точность размеров наружной поверхности, соответствующую квалитету. СТ СЭВ 144-75 шероховатость наружной поверхности RQ 1,25 мкм. При этом такие дефекты концевых участков проката, как огранка, отклонение оси и овальность значительно снижаются на,.всей длине (см.таблицу). Овальность и отклонение оси концов заготовки длиной диаметров, прокатанных по известному и предлагаемому способам показаны в таблице.

|0.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ДВУТАВРОВОЙ БАЛКИ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2620212C1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ ВИНТОВОЙ И ПРОДОЛЬНОЙ ПРОКАТКИ | 2003 |

|

RU2278747C2 |

| МНОГОКЛЕТЬЕВОЙ ПРОКАТНЫЙ СТАН | 1999 |

|

RU2180873C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 1995 |

|

RU2086317C1 |

| Способ непрерывной прокатки партии заготовок типа шаров и стан для его осуществления | 1979 |

|

SU782934A1 |

| Способ непрерывной прокатки и непрерывный многоклетьевой стан для его осуществления | 2015 |

|

RU2614974C1 |

| СТАН ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252087C1 |

| Составной валок стана винтовой прокатки | 1987 |

|

SU1445828A1 |

Использование: при производстве цилиндрических заготовок сплошного и трубчатого сечения способом винтовой прокатки неориводными валками (роликами). Суть изобретения заключается в деформации переднего и заднего концов нагретой заготовки в клети с тремя неприводными роликами при уменьшенном угле подачи одного из роликов до величины, равной 0,3-0,7 угла подачи других. 2 ил.

где опыт 1 - прокатка по способу прототипа (j3 j3); опыт 2 - /3 0,3J3; IP 3 - Я 0,5J3; № 4 . Ј .

При прокатке заготовок по известно

му способу концы их длиной диаметров отрезались в отход.

Опробование предлагаемого способа показало, что при прокатке заготовок диаметром 12 мм указанные дефекты концевых участков проката практически отсутствуют (см.таблицу), что

позволяет использовать всю длину прокатанной заготовки. В общем случае, по сравнению с прототипом, предлагаемый способ позволяет повысить точность геометрических размеров и макроформы концевых участков проката, что в свою очередь ведет к повышению выхода годного проката, Формула изобретения

Способ винтовой прокатки, включающий деформацию нагретой заготовки

717613198

неприводными роликами, развернутыми него концов заготовки ведут при умень- на угол подачи, отличающий- шенном угле подачи одного из роликов с я тем, что, с целью повышения вы-- до величины, равной 0,3-0,7 угла похода годного путем снижения концевых дефектов, деформацию переднего и зад

J5

Фиг, /

Фиг.2.

. 5

дачи других.

(о,ъ„о,)Ј

| Способ получения мускуса амбрового путем нитрования 4-изобутил-3-метокситолуола | 1952 |

|

SU96057A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ винтовой раскатки труб | 1979 |

|

SU808170A1 |

| Соединение деревянных частей в конструкциях посредством кольцевого шипа, вставляемого в кольцевые пазы соединяемых частей | 1926 |

|

SU5521A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ( СПОСОБ ВИНТОВОЙ ПРОКАТКИ | |||

Авторы

Даты

1992-09-15—Публикация

1990-02-27—Подача