Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении кольцевых изделий с внутренним гребнем типа венцов путем прокатки заготовок на кольцепрокатных станах.

Цель изобретения - повышение качества гребня при производстве колец с внутренним гребнем за счет его обкатки как по боковым, так и по торцовой поверхности.

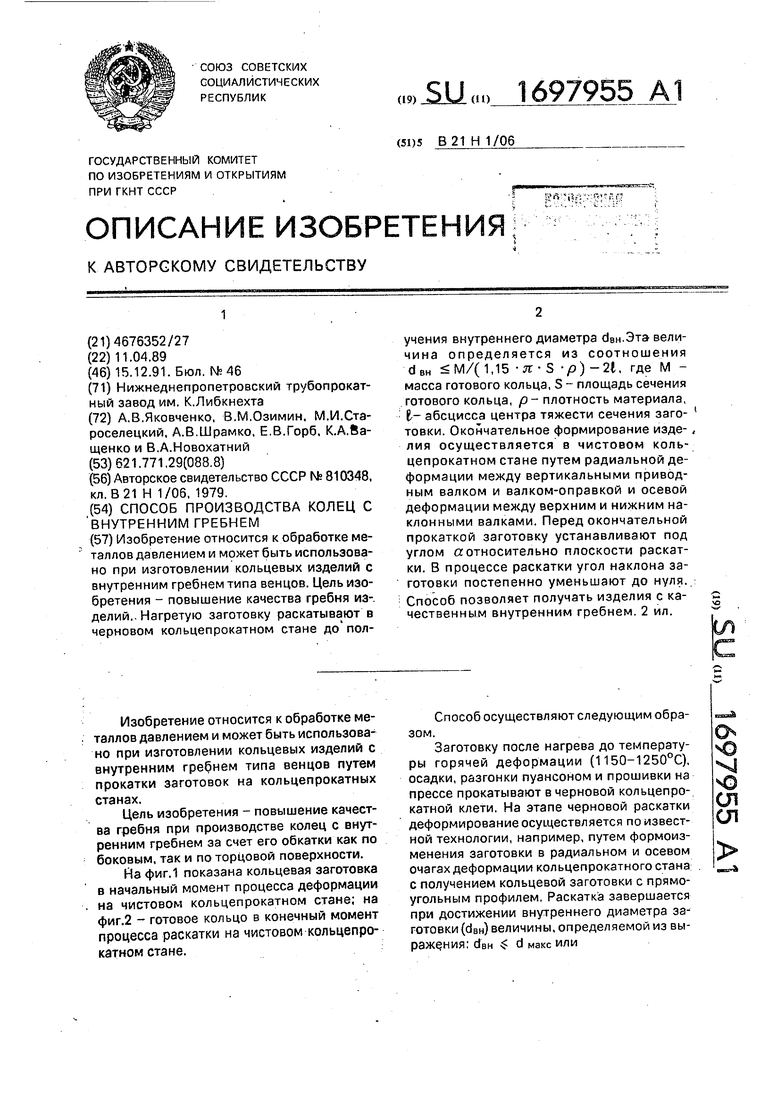

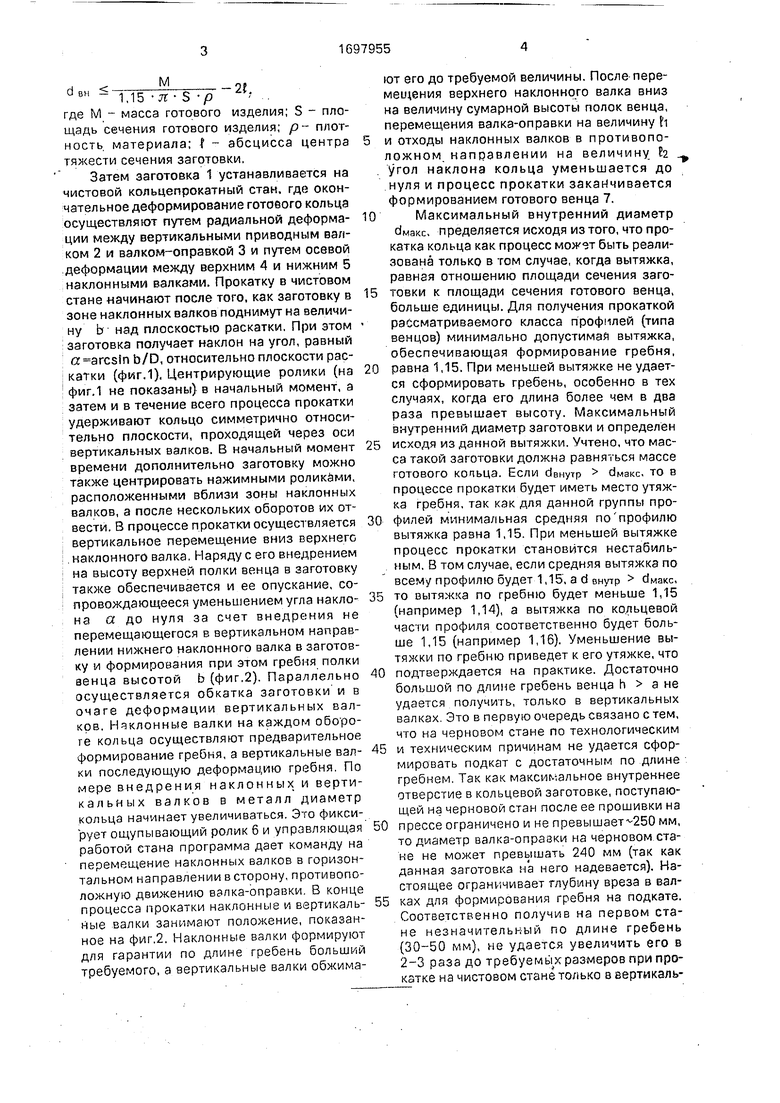

На фиг.1 показана кольцевая заготовка в начальный момент процесса деформации на чистовом кольцепрокатном стане; на фиг.2 - готовое кольцо в конечный момент процесса раскатки на чистовом кольцепрокатном стане.

Способ осуществляют следующим образом.

Заготовку после нагрева до температуры горячей деформации (1150-1250°С), осадки, разгонки пуансоном и прошивки на прессе прокатывают в черновой кольцепро- катной клети. На этапе черновой раскатки деформирование осуществляется по известной технологии, например, путем формоизменения заготовки в радиальном и осевом очагах деформации кольцепрокатного стана с получением кольцевой заготовки с прямоугольным профилем. Раскатка завершается при достижении внутреннего диаметра заготовки () величины, определяемой из вы- раже.ния: Ј d макс или

сл ел

рд

М

-21.

UBH 1.15 -я-S -р где М - масса готового изделия; S - площадь сечения готового изделия; р плотность материала; f - абсцисса центра тяжести сечения заготовки.

Затем заготовка 1 устанавливается на чистовой кольцепрокатный стан, где окончательное деформирование готового кольца осуществляют путем радиальной деформации между вертикальными приводным валком 2 и валком-оправкой 3 и путем осевой деформации между верхним 4 и нижним 5 наклонными валками. Прокатку в чистовом стане начинают после того, как заготовку в зоне наклонных валков поднимут на величину b над плоскостью раскатки, При этом заготовка получает наклон на угол, равный a arcsin b/D, относительно плоскости раскатки (фиг.1). Центрирующие ролики (на фиг.1 не показаны) в начальный момент, а затем и в течение всего процесса прокатки удерживают кольцо симметрично относительно плоскости, проходящей через оси вертикальных валков. В начальный момент времени дополнительно заготовку можно также центрировать нажимными роликами, расположенными вблизи зоны наклонных валков, а после нескольких оборотов их отвести. В процессе прокатки осуществляется вертикальное перемещение вниз верхнего наклонного валка. Наряду с его внедрением на высоту верхней полки венца в заготовку также обеспечивается и ее опускание, сопровождающееся уменьшением угла наклона а до нуля за счет внедрения не перемещающегося в вертикальном направлении нижнего наклонного валка в заготовку и формирования при этом гребня полки аенца высотой b (фиг,2). Параллельно осуществляется обкатка заготовки и в очаге деформации вертикальных валков. Наклонные валки на каждом обороте кольца осуществляют предварительное формирование гребня, а вертикальные валки последующую деформацию гребня. По мере внедрения наклонных и вертикальных валков в металл диаметр кольца начинает увеличиваться. Это фиксирует ощупывающий ролик 6 и управляющая работой стана программа дает команду на перемещение наклонных валков в горизонтальном направлении в сторону, противоположную движению валка-оправки В конце процесса прокатки наклонные и вертикальные валки занимают положение, показанное на фиг.2. Наклонные валки формируют для гарантии по длине гребень больший требуемого, а вертикальные валки обжимают его до требуемой величины. После перемещения верхнего наклонного валка вниз на величину сумарной высоты полок венца, перемещения валка-оправки на величину h

и отходы наклонных валков в противоположном направлении на величину fc УГОЛ наклона кольца уменьшается до нуля и процесс прокатки заканчивается формированием готового венца 7.

0Максимальный внутренний диаметр

ймакс. пределяется исходя из того, что прокатка кольца как процесс может быть реализована только в том случае, когда вытяжка, равная отношению площади сечения заго5 товки к площади сечения готового венца, больше единицы. Для получения прокаткой рассматриваемого класса профилей (типа венцов) минимально допустимая вытяжка, обеспечивающая формирование гребня,

0 равна 1,15. При меньшей вытяжке не удается сформировать гребень, особенно в тех случаях, когда его длина более чем в два раза превышает высоту. Максимальный внутренний диаметр заготовки и определен

5 исходя из данной вытяжки. Учтено, что масса такой заготовки должна равняться массе готового копьца. Если с Внутр , то в процессе прокатки будет иметь место утяж- кз гребня, так как для данной группы про0 филей минимальная средняя по профилю вытяжка равна 1,15. При меньшей вытяжке процесс прокатки становится нестабильным. В том случае, если средняя вытяжка по всему профилю будет 1,15, ad внутр ймакс,

5 то вытяжка по гребню будет меньше 1,15 (например 1,14), а вытяжка по кольцевой части профиля соответственно будет больше 1,15 (например 1,16). Уменьшение вытяжки по гребню приведет к его утяжке, что

0 подтверждается на практике. Достаточно большой по длине гребень венца h а не удается получить, только в вертикальных валках Это в первую очередь связано с тем, что на черновом стане по технологическим

5 и техническим причинам не удается сформировать подкат с достаточным по длине гребнем. Так как максимальное внутреннее отверстие в кольцевой заготовке, поступающей на черновой стан после ее прошивки на

0 прессе ограничено и не превышает 250 мм, то диаметр валка-опразки на черновом стане на может превышать 240 мм (так как данная заготовка на него надевается). Настоящее ограничивает глубину вреза в вал5 ках для формирования гребня на подкате. Соответственно получив на первом стане незначительный по длине гребень (30-50 мм), не удается увеличить его в 2-3 раза до требуемых размеров при прокатке на чистовом стане только в вертикальных валках из-за утяжки металла, неизбежной в закрытой гребневой части калибра. При выполнении способа исходная кольцевая заготовка, имеющая прямоугольную форму поперечного сечения, устанавли а- ется на кольцепрокатном стане под углом а к плоскости раскатки. Наличие указанного угла и его величина связаны с тем. что для изготовления изделий с внутренним гребнем применяются наклонные валки, имеющие, кроме начального конуса, расположенного на уровне плоскости раскатки, также эджерную головку, рабочие поверхности которой расположены выше уровня плоскости раскатки на величину Ь, равную высоте нижней полки венца. Таким образом, часть заготовки, соприкасающаяся с наружным валком, входит в закрытый калибр, находящийся на уровне плоскости раскатки, а противоположно расположенная часть заготовки укладывается на головку нижнего наклонного валка, находящуюся выше уровня плоскости раскатки. Величина угла между нижней поверхностью указанной заготовки и плоскостью раскатки определяется размерами высоты нижней полки готового венца и средним диаметром заготовки и для данного типоразмера изделий является величиной постоянной. Прокатка заготовки при а О приводит к тому, что возникает необходимость предварительно сформированный на черновом стане гребень (имеющий длину 30-50 мм) увеличить в вертикальных валках чистовой клети по длине в 2-3 раза до требуемых размеров, что невозможно из-за утяжки металла, неизбежной в закрытой гребневой части калибра.

Способ производства колец опробован при изготовлении венца из стали 45ХН по ГОСТ 4543-81 со следующими размерами, мм

Наружный диаметр788

Внутренний диаметр по полке651

по гребню436

Высота

по полке139

гребня .-49

(при этом длина гребня 109 мм).

Подготовку кольцевой заготовки производили на черновом кольцепрокатном стане.

Минимальный диаметр валка-оправки по дну ручья-калибра принят 180 мм. Размеры заготовки, ммi

Наружный диаметр708

Внутренний диаметр427

Высота139,6.

Внутреннюю поверхность кольцевой заготовки выполняли профильной с целью фиксирования ее в валках-оправке (фиг.1) перед началом деформации. Угол наклона

заготовки относительно плоскости раскатки в начальный момент прокатки составил 3°25 Центрирование заготовки осуществляли двумя центрирующими роликами, расположенными в зоне деформирования верти0 кальными валками и двумя нажимными роликами, расположенными в зоне деформирования наклонными валками.

В процессе прокатки осуществляли вертикальное перемещение вниз верхнего на5 клонного валка, при этом одновременно происходило уменьшение угла наклона заготовки до нуля и формирование гребня. Параллельно производили обкатку заготовки с предварительно сформированным

0 гребнем в очаге деформации вертикальных валков. По данному способу изготовлено 803 венца. Брак по дефектам профиля отсутствовал.

Способ обеспечивает повышение каче5 ства выполнения всех элементов колец с внутренним гребнем за счет того, что предусматривается обкатка всех этих элементов вертикальными и боковых поверхностей гребня наклонными валками; позволяет

0 прокатывать экономичные профили, причем с параллельными гранями на существую- щих кольцепрокатных станах.

Данный способ обеспечивает стабильную длину гребня и катодную поверхность

5 торца гребня.

Формула изобретения Способ производства колец с внутренним гребнем типа венцов, включающий предварительное формоизменение кольце0 вой заготовки и окончательную раскатку профиля изделия с радиальной и осевой деформацией заготовки между вертикальными и наклонными валками, отличающийся тем, что, с целью повышения качества гребня

5 кольца за счет обкатки гребня как по боковым, так и по торцовой поверхностям, предварительное формоизменение кольцевой заготовки осуществляют раскаткой до достижения внутреннего диаметра заготов0 ки, определяемого из соотношения

ri М„,

dBH 1,15 -Jt-S -p 2 где М - масса изделия;

S - площадь сечения изделия;

5р- плотность материала;

t - абсцисса центра тяжести сечения заготовки,

на этапе окончательной раскатки заготовку устанавливают под углом к плоскости раскатки, при этом вершина угла наклона заготовки расположена на оси симметрии профиля кольцевой заготовки в зоне вертикальных валков, угол наклона а определяют из

,Ь

диаметр заготовки, а формообразование гребня осуществляют последовательным деформированием кольцевой заготовки наклон- ными и вертикальными валками с

соотношения a arcslrrЈ-, где Ь- высота с-.. - «. а ч Р, w a 5 равномерным уменьшением угла наклона занижней полки венца изделия, D - средний готовки до нуля в конечный момент раскатки,

диаметр заготовки, а формообразование гребня осуществляют последовательным деформированием кольцевой заготовки наклон- ными и вертикальными валками с

-.. -

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства кольцевых изделий с наружным гребнем | 1989 |

|

SU1733172A1 |

| Способ изготовления колец | 1989 |

|

SU1764749A1 |

| Способ производства кольцевых изделий с ободом и гребнем | 1987 |

|

SU1493369A1 |

| Устройство для раскатки кольцевых заготовок | 1990 |

|

SU1803239A1 |

| Способ прокатки кольцевых изделий | 1990 |

|

SU1791067A1 |

| Способ изготовления колец | 1989 |

|

SU1719142A1 |

| Способ изготовления кольцевых изделий | 1981 |

|

SU996013A1 |

| Способ прокатки сложнопрофильных кольцевых изделий | 1989 |

|

SU1738448A1 |

| Механизированная линия для изготовления штампокатаных колец | 1980 |

|

SU902951A1 |

| Способ изготовления кольцевых изделий | 1976 |

|

SU632450A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении кольцевых изделий с внутренним гребнем типа венцов. Цель изобретения - повышение качества гребня изделий.. Нагретую заготовку раскатывают в черновом кольцепрокатном стане до получения внутреннего диаметра den.Эта величина определяется из соотношения dBH М/(1,15 -лг-S -/э)-21, где М - масса готового кольца, S - площадь сечения готового кольца, р- плотность материала, t абсцисса центра тяжести сечения заготовки. Окончательное формирование изде-. лия осуществляется в чистовом кольцепрокатном стане путем радиальной деформации между вертикальными приводным валком и валком-оправкой и осевой деформации между верхним и нижним наклонными валками. Перед окончательной прокаткой заготовку устанавливают под углом а относительно плоскости раскатки. В процессе раскатки угол наклона заготовки постепенно уменьшают до нуля. Способ позволяет получать изделия с качественным внутренним гребнем. 2 ил.

| Способ прокатки профильных колеци уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU810348A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-15—Публикация

1989-04-11—Подача