Изобретение относится к сварке, касается сварочных материалов для электродуговой сварки низкоуглеродистых коррозионно-стойких сталей мартенсит лого, мартенситно-ферритного и мар- тенснтно-аустенитного классов, которые могут быть использованы при сварке деталей гидравлических и паровых турбин, корпусов насосов, гребных винтов и других изделий из высокопрочных коррозионно-стойких сталей.

Целью изобретения является повышение ударной вязкости и стойкости металла шва при сварке сталей мартенситного, мартенситно-ферритного и мартенситно-аустенитного классов.

Повышение коррозионной стойкости металла шва при сохранении высоких сварочно-технологическнх свойств достигается благодаря заданному соотношению основных компонентов покрытия и содержания хрома металлического в покрытии в зависимости от его фактического содержания а стержне и от содержания в покрытии поташа, составляющего 0,5-1,5%. Это обусловлено отсутствием в покрытии элементов раскнс- лителей, введение которых не является

CD СО W О О К

необходимым при использовании стержней, содержащих 10-15 мас.й хрома н 1-10 мас.% металлических и раскислявших добавок, что и спою очередь поз- воляет повысить D покрытии долю мрамора, необходимого для улучшения газовой защиты сварочной ванны и повышения стабильности свойств металла шва. При этом повышение содержания мрамора свыше заданного соотношением приведет к повышению перехода углерода в наплавленный металл и снижению коррозионных свойств шва, а снижение содержатся мрамора - к ухудшению газо вой защиты н сварочно-технологических свойств электрода.

Пределы содержания рутилового концентрата в покрытии обусловлены тем, что при его соотношении с мрамором в сочетании с заданным содержанием плавикового шпата менее 1,0 ухудшаются технологические характеристики электродов , а увеличение соотношения свыше 1,2 приводит к ухудшению свойст наплавленного металла из-за образования оксидных включений в результате развития реакций типа

(Ti01) (SiOi) + Ti.

Пределы содержания плавикового шпата в покрытии обусловлены тем, что при его соотношении с мрамором в сочетании с заданным содержанием рутилового концентрата менее 1,6 уменьшается его положительное воздействие, приводящее к снижению содержания водорода в наплавленном металле, связанное с развитием реакцийд

+S1F,

4

ZCaFj+BSiOj, - 2CaSiO, SiF4+3H --SiF + HFf; TiOt+CaFa -2CaO+TiF4; TiF4 +3H TiF + 3HF t.

Повышение содержания плавикового шпата в предложенном соотношении свыше 1,8 приведет к снижению сварочно- технологнческих свойств электродов.

Полученное опытным путем соотношение, определяющее содержание хрома в покрытии, обусловлено тем, что про- цент хрома в нем должен возрастать, если его фактическое содержание в тержне менее 13 мас.%. При этом коэффициент 2 определяет возможность лнгаь частичного перехода хрома из покрытия

в наплавленный металл. Увеличение содержания поташа свыше 1,5 мас.% нецелесообразно ич-эа необходимости повышения содержания хрома в покрытии, а уменьшение менее 0,5 мас.Х приведет к снижению технологических свойств электродов.

Электрод изготавливают следующим образом. При изготовлении стержней для электродов (длиной 350 мм при диаметре 3-4 мм или длиной 450 мм при диаметре 5 мм) производили анализ фактического содержания хрома в сварочной проволоке. В зависимости от содержания хрома в сварочной проволоке (Хг) и содержания в покрытии поташа (X.) в соответствии с формулой

2(13-Х,) + ЗХ,

0

0

45

55

50

определяли содержание в покрытии металлического хрома (X |), а также содержание мрамора, рутилового концентрата и плавикового шпата. Помимо перечисленных выше компонентов для приготовления обмазочной массы используют натриево-калиепое жидкое стекло, которое вводят в количестве 25+5 мас.%. к массе сухой смеси.

Обмазочную массу наносили на подготовленные стержни методом опрессовки на прессе высокого давления с обеспечением отношения диаметра покрытия к диаметру стержня 1,,50. После просушки спрессованных электродов на воздухе производят их прокалку в печи при температуре 380+20°С в течение 2ч.

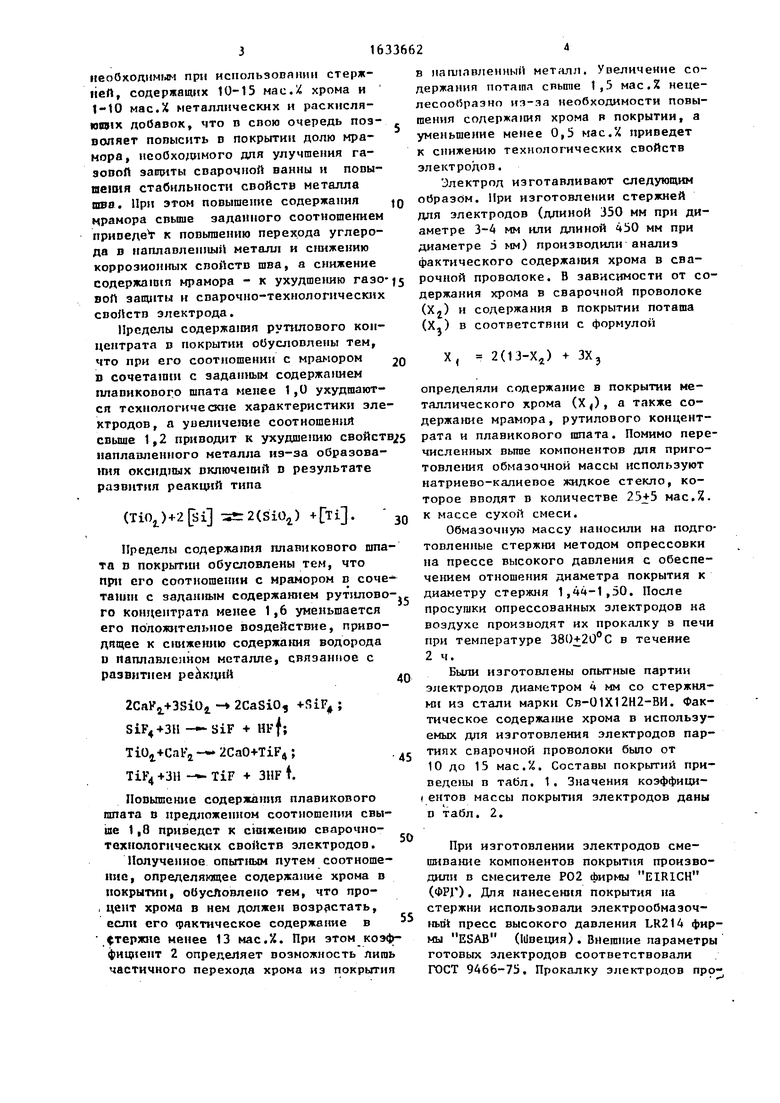

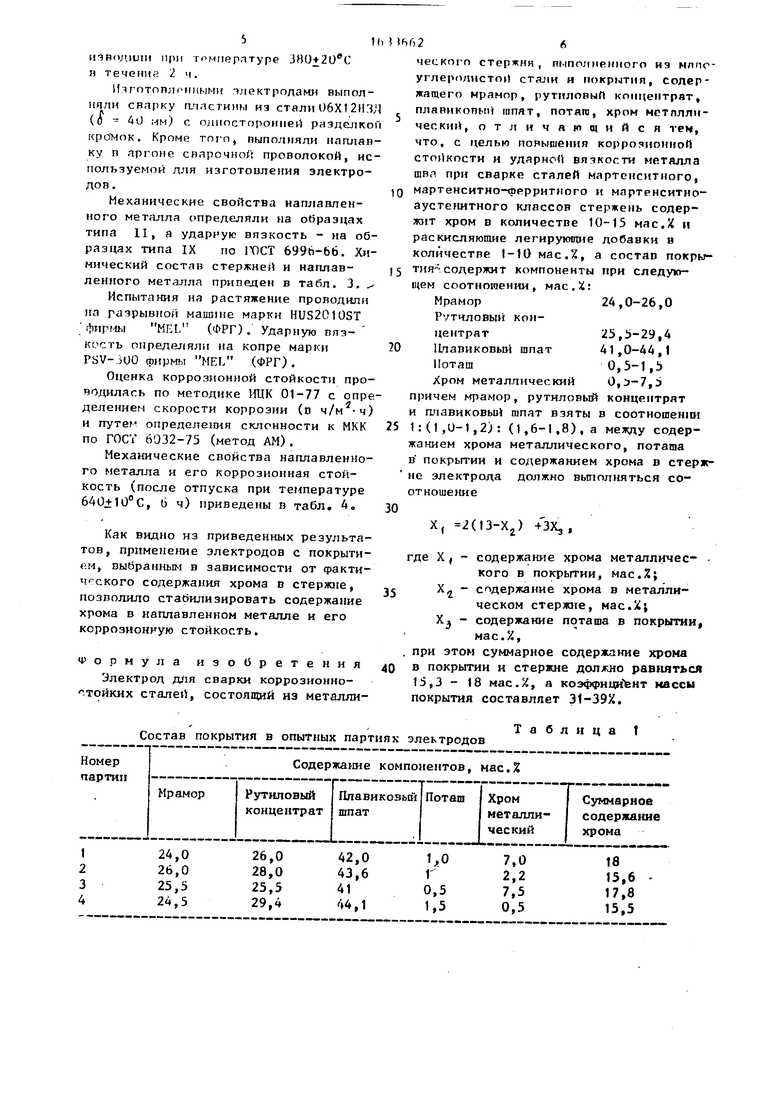

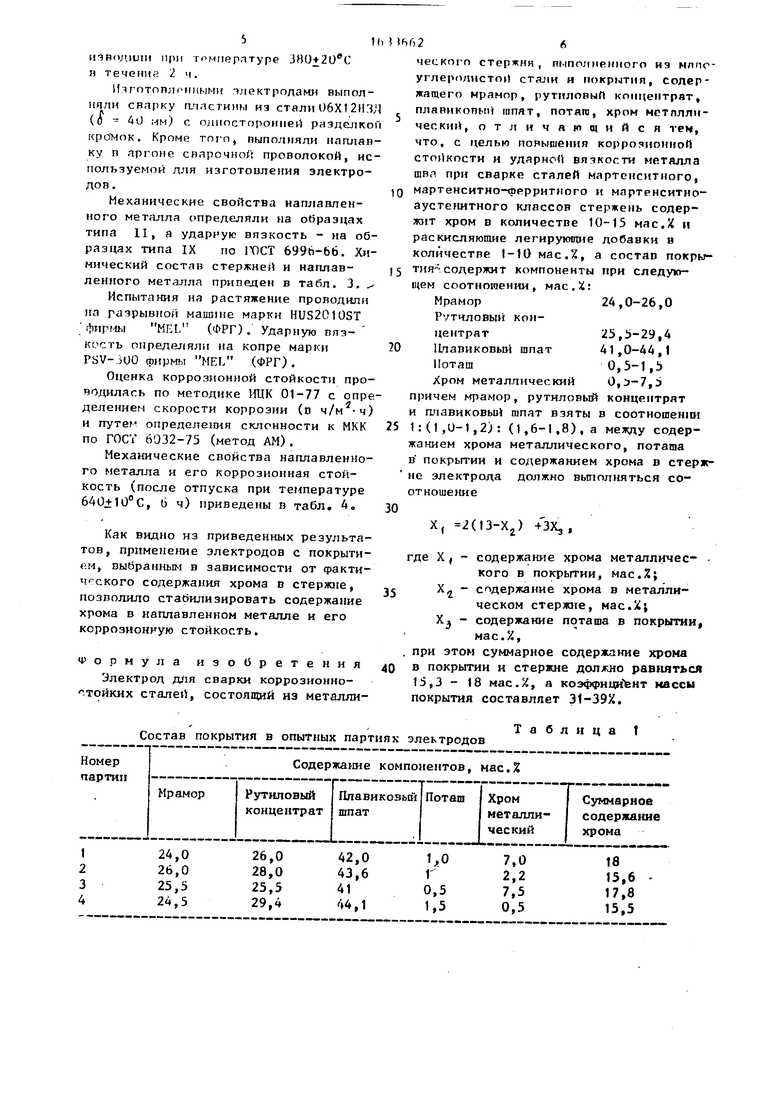

Были изготовлены опытные партии электродов диаметром 4 мм со стержнями из стали марки Св-01Х12Н2-ВИ. Фактическое содержание хрома в используемых для изготовления электродов партиях сварочной проволоки было от 10 до 15 мас.%. Составы покрытий приведены в табл. 1. Значения коэффици- iентов массы покрытия электродов даны D табл. 2.

При изготовлении электродов смешивание компонентов покрытия производили в смесителе Р02 фирмы EIRICH (ФРГ). Для нанесения покрытия на стержни использовали электрообмазочный пресс высокого давления LR214 фирмы ESAB (Швеция). Внешние параметры готовых электродов соответствовали ГОСТ 9466-75. Прокалку электродов про51h

иэводили при тпмперлтуре 380+20вС н течение 2 ч.

Изготовленными -электродами выполняли сварку пллстины из стали 06X1 2НЗД (о 40 им) с односторонней разделкой кромок. Кроме того, выполняли наплавку п аргоне сварочной проволокой, используемой для изготовления электродов.

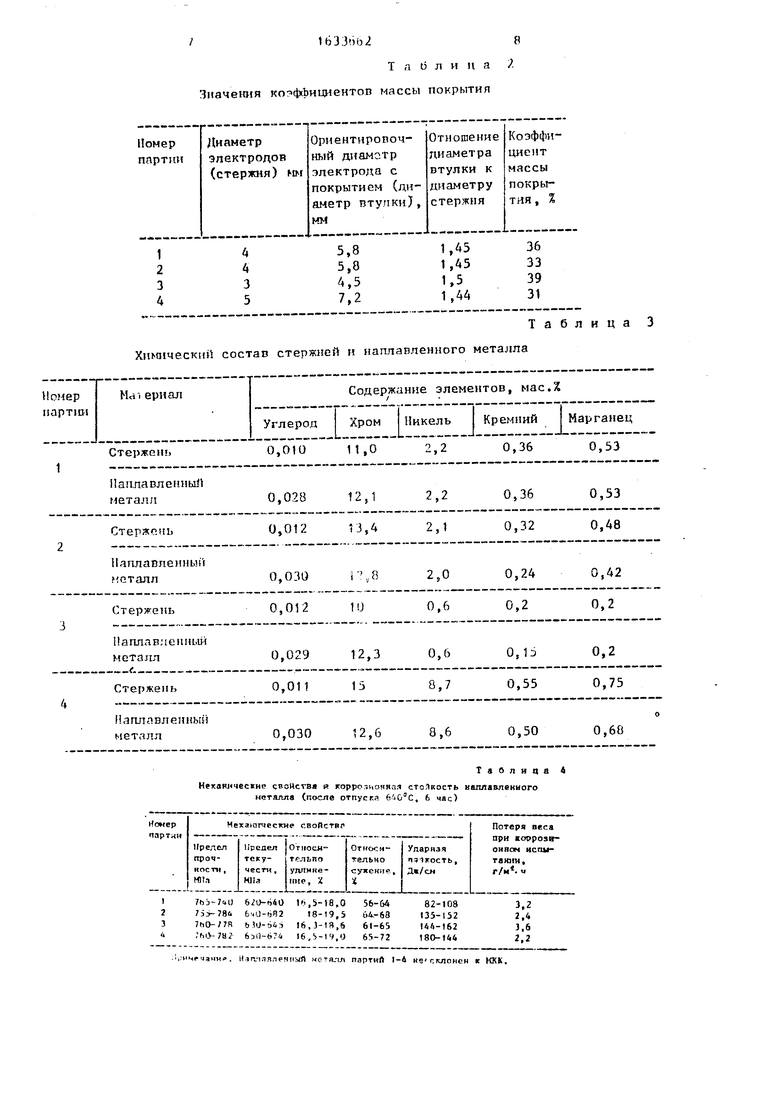

Механические свойства наплавленного металла определяли на образцах типа II, а ударную вязкость - на образцах типа IX по 1Х1СТ 699h-bb. Химический состав стержней и наплавленного металла приведен в табл. 3.

Испытания на растяжение проводили на разрывной машине марки HUS2010ST ; фирмы MEL (ФРГ). Ударную вяз- кость определяли на копре марки PSV-JOO ширмы MEL (ФРГ).

Оценка коррозионной стойкости проводилась по методике ИЦК 01-77 с определением скорости коррозии (D ч/м -ч) н определения склонности к МКК по ГОСТ 6032-75 (метод AM).

Механические свойства наплавленного металла и его коррозионная стойкость (после отпуска при температуре 640+Ю°С, 6 ч) приведены в табл. 4

Как видно из приведенных результатов, применение электродов с покрытием, выбранным в зависимости от сракти- ч ского содержания хрома в стержне, позволило стабилизировать содержание хрома в наплавленном металле и его коррозионную стойкость.

Формула изобретения

Электрод для сварки коррозионно- стойких сталей, состоящий нз металли) tf,r,2

0

5

0

5

ческого стержня, выполненного из млпс- углероднстой стали н покрытия, содержащего мрамор, рутнловыП концентрат, плавиковый шпат, потаго, хром мстлллн- ческий, отличающийся тем, что, с целью повышения коррозионной стойкости и ударной вязкости металла шва при сварке сталей мартенснтного, мартенситно-феррнтного и мартенситно- аустенитного классов стержень содержит хром в количестве 10-15 мас.Х и раскисляющие легирующие добавки в количестве 1-10 мас.%, а состав покрытия, содержит компоненты при следующем соотношении, мае.%:

Мрамор24,0-26,0

Рутчловый концентрат25,3-29,4 Плавиковый шпат 41,0-44,1 Поташ0,5-1,5 Хром металлический 0,5-7,5 причем мрамор, рутиловый концентрат и плавиковый шпат взяты в соотношении 1:(1,О-1,2): (1,6-1,8), а между содержанием хрома металлического, поташа в покрытии и содержанием хрома в стержне электрода должно выполняться соотношение

X, 2(13-Х2) + 3X3,

где X 1 - содержание хрома металлического в покрытии, мас.%; 2 содержание хрома в металлическом стержне, мас.%; X - содержание поташа в покрытии,

мас.%,

при этом суммарное содержание хрома в покрытии и стержне должно равняться 15,3 - 18 мас.%, а коэффициент мессы покрытия составляет 31-39%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2497647C1 |

Изобретение относится к сварке, в частности к сварочным материалам для электролуговой сварки низкоуглеродистых коррозионно-стойких сталей. Цель изобретения - повышение ударной вязкости и коррозионной стойкости металла шпа при сварке сталей мартенснт- ной, мартенситно-ферритного и мартен- ситно-аустеш1тного классов. Стержень электрода содержит хром в количестве 10-15 мас.%, а раскисляющие легирующие добавки в количестве 1-JO мае.л. Состав покрытия содержит, мае./.: мрамор 24,0-26,0; рутиловый концентрат 2э,з-29,4; плавиковый шпат 41,0-44,1} поташ 0,5-1,5; хром 0,5-7,5. Количество хрома X { в покрытии зависит от содержания хром.ч Ха в стержне электрода и поташа Xj в покрытии и определяется формулой Х4 2 (13-Х2)+3 Хэ. Суммарное содержание хрома в покрытия и стержне равняется 15,3-18 мас.%, коэффициент массы покрытия составляет 31-39%. 4 табл. Ј СО

Состав покрытия в опытных партиях электродов

24,0 26,0 25,5 24,5

Т а б л н ц а 1

18

15,6 17,8 15,5

/I63jnb28

Таблица . Значения коэффициентов массы покрытия

Авторы

Даты

1992-07-23—Публикация

1989-03-30—Подача