Предлагаемое изобретение относится к машиностроению и может быть применено при ручной подводной мокрой сварке и наплавке металлических конструкций из углеродистых и низколегированных сталей.

Известен покрытый электрод для сварки низкоуглеродистых сталей (см. Савич И.М., Ляховая И.В., Максимов С.Ю., Кононенко В.Я., Пинтов Н.П. Электрод для сварки низкоуглеродистых сталей. Авторское свидетельство СССР №1706821 от 13.04.1990 г., опубл. 23.01.1992 г., Бюл. №3), который состоит из стального стержня и покрытия, содержащего следующие компоненты, мас. %: полевой шпат 6-11; мрамор 3-7; ферромарганец 5-20; целлюлоза 1-2,5; рутиловый концентрат - остальное. Компоненты покрытия смешивают с жидким стеклом, наносят на стальной стержень и после сушки и прокалки наносят гидроизолирующее покрытие. Указанный электрод позволяет улучшить формирование шва при подводной мокрой сварке низколегированных сталей в различных пространственных положениях. Однако использование электрода при сварке сталей повышенной прочности типа 09Г2С не позволяет достичь равнопрочности сварного шва со свариваемым металлом. Причиной этого является повышенное содержание в покрытии алюмосиликатов полевого шпата K[AlSi3O8], Na[AlSi3O8], Ca[Al2Si2O8], а также рутилового концентрата до 60%. Повышение содержания оксидов в покрытии вызывает окисление сварочной ванны и образование в нее оксидных шлаковых включений, что снижает прочность и пластичность шва.

Известен электрод для подводной сварки малоуглеродистых и низкоуглеродистых сталей (см. Ляховая И.В., Максимов С.Ю., Бут B.C., Радзиевская А.А., Дрогомирецкий М.Н., Педько Б.И., Оверко А.Ф. Электрод для подводной сварки. Патент РФ №2364483 от 11.05.2006 г., опубл. 20.11.2007 г., Бюл. №23), который состоит из стального стержня из стали Св-08 и покрытия, содержащего следующие компоненты, мас. %: полевой шпат 8-12; плавиковый шпат 19,5-28; рутиловый концентрат 18-33,5; окись железа 13-28; магнезит 4-8; марганец 5-10; ферросилиций 0,5-2; порошок никеля 0,5-3,5; карбометилцеллюлоза 1-2,5. Подводная мокрая сварка указанными электродами позволяет улучшить формирование шва, повысить прочность шва при сварке стали Ст3 до 475 МПа и относительное удлинение шва до 14%.

Однако использование электрода при сварке сталей с повышенным пределом прочности более 475 МПа не позволяет достичь равнопрочности сварного шва со свариваемым металлом. Причиной этого также является повышенное содержание в покрытии алюмосиликатов полевого шпата K[AlSi3O8], Na[AlSi3O8], Ca[AlSi2O8] до 12%, окиси железа до 28%, а также рутилового концентрата до 33,5%. Большое содержание оксидов в покрытии вызывает образование кислого шлака, который окисляет сварочную ванну сформированием шлаковых включений в виде FeO, MnO, SiO2, что снижает прочность и пластичность шва.

Известен покрытый электрод ЭПС-А для ручной дуговой сварки (см. Мурзин В.В., Руссо В.Л., Евсеев В.Р., Узилевский Ю.А. Электрод ручной дуговой сварки. Авторское свидетельство СССР №1549706 от 09.03.1988 г., опубл. 15.03.1990 г., Бюл. №10), который принят за прототип. Указанный электрод состоит из высоколегированного стержня марки Св-10Х16Н25АМ6 и покрытия, содержащего следующие компоненты, мас. %: полевой шпат 3-5; мрамор 14-16; плавиковый шпат 24-26; ферромарганец 9-11; ферротитан 4-6; ферросилиций 4-6; поташ 0,5-1; рутиловый концентрат - остальное. Указанный электрод применяют для подводной мокрой сварки низколегированных сталей 10ХСНД, 12ХН2МД. Электрод содержит меньшее количество алюмосиликатов до 5%, рутилового концентрата - до 41,5%, а также группу раскислителей, что позволяет улучшить механические свойства шва и снизить объем шлаковых включений. Однако использование электрода при сварке перлитной стали 12ХН2МД с эквивалентом углерода 0,67 вызывает появление холодных трещин. Причиной этого является неблагоприятное соотношение эквивалентов никеля и хрома в наплавленном металле, что образует мартенситные структуры на границе с перлитной сталью. Кроме того, применение высоколегированного стержня увеличивает стоимость электрода.

Техническим результатом предлагаемого изобретения является повышение прочности и ударной вязкости сварного шва за счет оптимизации газошлаковой системы покрытия штучного электрода.

Сущность предлагаемого изобретения заключается в том, что штучный электрод изготавливают из углеродистого стального стержня на поверхность которого наносят покрытие из смеси порошкообразной шихты и жидкого стекла при следующем содержании компонентов, мас. %: комплексный фторид щелочного металла 20-38; фторид редкоземельного металла 18-35; рутиловый концентрат 18-24; фторид щелочноземельного металла 12-18; карбонат щелочноземельного металла 7-12; порошок никеля 2,5-5; порошок марганца 2,5-5,5; ферросиликоцирконий 3-7; порошок алюминия 2-3,5.

В отличие от прототипа, предлагаемый электрод имеет покрытие с высоким содержанием комплексного фторида щелочного металла, фторида редкоземельного металла и фторида щелочноземельного металла. Комбинация этих компонентов позволяет улучшить шлаковое изолирование сварочной ванны от воды при достаточной плотности шлаковой системы, что снижает образование дефектов в наплавленном металле. Уменьшение содержания рутилового концентрата и повышенное содержание раскислителей в покрытии позволяет снизить степень окисления сварочной ванны и уменьшить объем неметаллических шлаковых включений, что увеличивает прочность и ударную вязкость сварного шва.

Покрытие электрода имеет высокое суммарное содержание фторида щелочноземельного металла, фторида редкоземельного металла и комплексного фторида щелочного металла, которые при сварке разлагаются с выделением значительного количества фтора. Щелочноземельные, щелочные и редкоземельные металлы являются элементами с низким потенциалом ионизации, что улучшает стабильность горения дуги под водой и снижает напряжение дуги, улучшая формирование шва. Фтор связывает молекулы, атомы и ионы водорода в парогазовом пузыре с образованием газообразного фтористого водорода HF, что снижает образование газовой пористости и улучшает плотность сварного шва.

Такое сочетание известных и новых признаков позволяет повысить прочность и ударную вязкость сварного шва при подводной мокрой сварке металлических конструкций из углеродистых и низколегированных сталей. Это становится возможным, поскольку в покрытии электрода отсутствуют алюмосиликаты и оксиды железа. Кроме того, покрытие электрода имеет пониженное содержание рутилового концентрата и повышенное содержание фторидов, что позволяет предохранить сварочную ванну от окисления и образования шлаковых включений. Применение стального стержня из углеродистой стали типа Св-08А по ГОСТ 2246-70 вместо высоколегированного стержня по прототипу, позволяет снизить стоимость производства предлагаемых электродов.

Введение в покрытие комплексного фторида щелочного металла при содержании 20-38%, например, гексафторалюмината натрия Na3AlF6, совместно с рутиловым концентратом при оптимальном содержании 18-24% позволяет обеспечить надежную шлаковую защиту сварочной ванны от проникновения воды, водорода и кислорода. Снижение содержания указанных компонентов ниже оптимального значения приводит к нарушению шлаковой защиты сварочной ванны и появлению дефектов, а увеличение содержания снижает стабильность горения сварочной дуги.

Гексафторалюминат натрия Na3AlF6 имеет низкую температуру плавления 1009°С и низкое поверхностное натяжение - около 130 мДж/м2, что способствует смачиванию металла шлаком и уменьшает межфазное натяжение расплавленного металла стального стержня. Это улучшает процесс капельного перехода металла в сварочную ванну при расплавлении порошковой проволоки, стабильность горения дуги и формирования сварного шва. Аналогичное влияние оказывают гексафторалюминаты Li3AlF6, K3AlF6, гексафтортитанаты Na2TiF6 Li2TiF6, K2TiF6, гексафторсиликаты Na2SiF6 Li2SiF6, K2SiF6, гексафторцирконаты Na2ZrF6 Li2ZrF6, K2ZrF6.

При уменьшении содержания комплексного фторида щелочного металла ниже оптимального значения ухудшается способность шихты к активному связыванию воды и водорода, что приводит к появлению дефектов в наплавленном металле шва. При увеличении содержания комплексного фторида щелочного металла выше оптимального значения ухудшается стабильность горения дуги и формирование шва.

Насыщение дуги гексафторалюминатом натрия способствует интенсивным металлургическим реакциям. При сварке он разлагается с выделением значительного количества натрия и фтора. Натрий является элементом с низким потенциалом ионизации, что улучшает стабильность горения дуги под водой и снижает напряжение дуги. Фториды связывают молекулы, атомы и ионы водорода в парогазовом пузыре с образованием газообразного фтористого водорода HF, что снижает образование дефектов и улучшает качество сварных соединений.

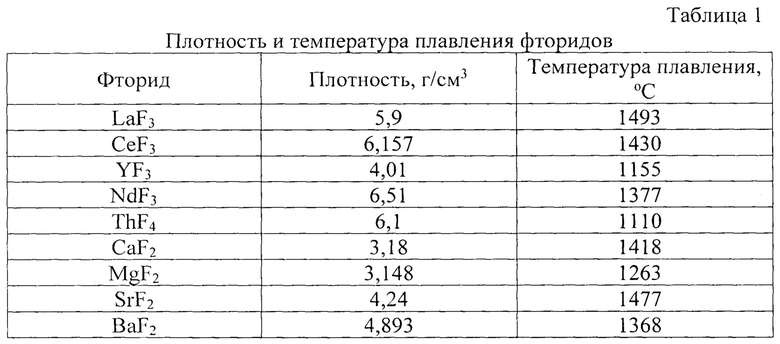

В качестве фторида редкоземельного металла выбирают фториды группы: фторид лантана, фторид церия, фторид иттрия, фторид неодима, фторид тория при оптимальном содержании 18-35%. Указанные соединения РЗМ обладают более высокой плотностью по сравнению с плотностью легких шлаков на основе CaF2 (3,18 г/см3), TiO2 (4,14 г/см3), см. табл. 1. (CRC Handbook of chemistry and physics. 97th edition. Editor-in-chief W.M. Haynes. CRC Press, 2017, 2641 p.).

Вместе с тем, плотности фторидов РЗМ меньше, чем плотности железа - 7,87 г/см3, что позволяет расплавленному шлаку удаляться из сварочной ванны без образования шлаковых включений. Температуры плавления фторидов РЗМ и фторидов щелочноземельных металлов находятся в диапазоне 1110-1477°С, что способствует образованию однородного шлака.

Дополнительным эффектом для повышения прочности и ударной вязкости является обогащение наплавленного металла редкоземельными металлами (РЗМ) за счет диффузионного микролегирования РЗМ из шлака, состоящего из расплавленных фторидов РЗМ. РЗМ измельчают микроструктуру и повышают вязкость сталей, поскольку являются эффективными модификаторами (см. Ефименко Н.Г. Редкоземельные металлы в сварочных материалах: Монография. - Харьков: Коллегиум, 2017. - 188 с). Оптимальное содержание фторида редкоземельного металла составляет 18-35%. Уменьшение содержания фторида РЗМ ухудшает шлаковую защиту сварочной ванны, а превышение содержания приводит к снижению стабильности горения дуги и формирования шва.

Оптимальное содержание фторида щелочноземельного металла, например, фторида кальция CaF2 составляет 12-18%. При уменьшении содержания фторида кальция ниже оптимального значения объем образующегося шлака является недостаточным для защиты сварочной ванны от проникновения воды, водорода и кислорода, что ухудшает формирование и качество сварного шва. При увеличении содержания оптимального значения уменьшается коэффициент наплавки и эффективность тепловложения, что снижает производительность процесса сварки. В качестве фторида щелочноземельного металла можно использовать фторид кальция, фторид магния, фторид стронция, фторид бария, которые имеют близкие температуры плавления и плотность, см. табл.1.

Введение в состав шихты карбоната щелочноземельного металла при оптимальном содержании, мас. %: 7-12 способствует улучшению газовой защиты сварочной ванны за счет увеличения парциального давления углекислого газа в парогазовом пузыре, что снижает концентрацию водяного пара и водорода над сварочной ванной. При уменьшении содержания карбоната ухудшается газовая защита и увеличивается пористость сварного шва, а при увеличении содержания карбоната снижается стабильность горения дуги. В качестве карбоната щелочноземельного металла можно использовать карбонаты кальция, магния, стронция и бария по отдельности, либо в виде смеси, которые при нагреве разлагаются с образованием углекислого газа.

Введение в состав покрытия порошка никеля при содержании 2,5-5% способствует увеличению прочности, ударной вязкости и пластичности сварных швов. При уменьшении содержания никеля ниже оптимального значения отсутствует эффект по увеличению прочности, ударной вязкости и пластичности. При увеличении содержания никеля выше оптимального значения возрастает опасность появления мартенситных структур и охрупчивания шва.

Введение в состав покрытия порошка марганца при содержании 2,5-5,5% способствует связыванию вредных загрязнений в виде серы в тугоплавкие сульфиды марганца MnS и увеличению прочности сварного шва. При уменьшении содержания марганца ниже оптимального значения отсутствует эффект по увеличению прочности шва. При увеличении содержания марганца выше оптимального значения ухудшается формирование шва, сварочно-технологические свойства дуги и прозрачность воды из-за интенсивного испарения марганца.

Введение в состав шихты ферросиликоцирконня при содержании 3-7% и порошка алюминия при содержании 2-3,5% способствует интенсификации раскислительных процессов, восстановлению оксида железа, росту коэффициента перехода марганца и кремния в сварной шов, что приводит к росту прочности и пластичности шва. Кроме того, введение ферросиликоцирконня улучшает отделимость шлаковой корки от поверхности сварного шва. Увеличение содержания ферросиликоцирконня и алюминия приводит к снижению пластичности и охрупчиванию сварного шва.

В качестве примера применения предлагаемого покрытого электрода является ручная подводная мокрая сварка пластин из стали марки 09Г2С размером 300×150 мм и толщиной 12 мм с прочностью не менее 490 МПа. На стальные стержни из стали Св-08А длиной 450 мм и диаметром 4 мм наносили многослойное покрытие из смеси жидкого стекла с шихтой следующего состава, мас. %: гексафторалюминат натрия 22; фторид иттрия 20; рутиловый концентрат 20; фторид кальция 15; карбонат кальция 10; порошок никеля 3; порошок марганца 3; ферросиликоцирконий 4; порошок алюминия 3. Затем электрод с покрытием подвергали сушке при температуре 120°С в течение 4 ч, затем прокалке при температуре 380°С в течение 2 ч, после чего наносили водонепроницаемое лаковое покрытие. Диаметр готового электрода с покрытиями составлял 7 мм.

Полученные электроды использовали при ручной дуговой сварке с применением инверторного источника питания Сварог-500 в камере «Сварщик-водолаз» КСМ-018 на глубине 2 метра. Стыковое соединение пластин имело конструкцию сварного соединения С19 по ГОСТ 5264-80. Заполнение разделки шва осуществляли за 4 прохода при напряжении дуги 28 В в вертикальном положении. Механические испытания по ГОСТ 6996-66 показали, что прочность сварных соединений составила 530-566 МПа, ударная вязкость сварных швов составила KCV+20=50-60 Дж/см2.

Таким образом, предлагаемый покрытый электрод обеспечивает технический эффект, который выражается в увеличении прочности и ударной вязкости сварных швов при подводной мокрой сварке, может быть изготовлен и применен с использованием известных в технике средств, следовательно, он обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ | 2013 |

|

RU2536313C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ СТАЛЕЙ | 2014 |

|

RU2585605C1 |

| Способ подводной мокрой сварки и резки с порошковой проволокой и флюсовой лентой | 2021 |

|

RU2771341C1 |

| Сварочная композиционная проволока для дуговой сварки трубных и криптоустойчивых сталей | 2015 |

|

RU2610374C2 |

| СВАРОЧНАЯ ПРОВОЛОКА С НАНОКОМПОЗИЦИОННЫМ ПОКРЫТИЕМ ДЛЯ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2015 |

|

RU2603936C1 |

Изобретение может быть использовано при ручной подводной мокрой сварке и наплавке металлических конструкций из углеродистых и низколегированных сталей. Покрытый электрод состоит из стального стержня и покрытия, содержащего компоненты в следующем соотношении, мас.%: комплексный фторид щелочного металла 20-38, фторид редкоземельного металла 18-35, рутиловый концентрат 18-24, фторид щелочноземельного металла 12-18, карбонат щелочноземельного металла 7-12, порошок никеля 2,5-5, порошок марганца 2,5-5,5, ферросиликоцирконий 3-7, порошок алюминия 2-3,5. Покрытый электрод позволяет повысить прочность и ударную вязкость сварного шва при подводной мокрой сварке металлических конструкций из углеродистых и низколегированных сталей за счет улучшения защиты сварочной ванны от окисления и образования шлаковых включений в сварном шве, а также модификации микроструктуры наплавленного металла при легировании редкоземельными металлами. 4 з.п. ф-лы, 1 табл., 1 пр.

1. Покрытый электрод для подводной мокрой сварки углеродистых и низколегированных сталей, состоящий из стального стержня и покрытия, содержащего рутиловый концентрат, карбонат щелочноземельного металла, порошок никеля и группу раскисляющих компонентов из марганца, ферросиликоциркония и алюминия, отличающийся тем, что покрытие дополнительно содержит смесь шлакообразующих компонентов, состоящую из комплексного фторида щелочного металла, фторида щелочноземельного металла и фторида редкоземельного металла, при следующем содержании компонентов, мас.%:

2. Покрытый электрод по п.1, отличающийся тем, что комплексный фторид щелочного металла выбран из группы: гексафторалюминат, гексафтортитанат, гексафторсиликат, гексафторцирконат щелочного металла.

3. Покрытый электрод по п.1, отличающийся тем, что фторид редкоземельного металла выбран из группы: фторид лантана, фторид церия, фторид иттрия, фторид неодима, фторид тория.

4. Покрытый электрод по п.1, отличающийся тем, что фторид щелочноземельного металла выбран из группы: фторид кальция, фторид магния, фторид стронция, фторид бария.

5. Покрытый электрод по п.1, отличающийся тем, что карбонат щелочноземельного металла выбран из группы: карбонат кальция, карбонат магния, карбонат стронция, карбонат бария.

| Электрод для ручной дуговой сварки | 1988 |

|

SU1549706A1 |

| СОСТАВ ШИХТЫ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2071895C1 |

| Электрод для сварки под водой низкоуглеродистых сталей | 1990 |

|

SU1706821A1 |

| Приспособление для переноса кронштейнов с закрепленными на них проводами с одного столба телефонной линии на другой столб | 1927 |

|

SU11254A1 |

| Устройство для прокладки и изготовления из термопластической ленты дренажной трубы | 1957 |

|

SU112008A1 |

Авторы

Даты

2024-08-20—Публикация

2023-07-14—Подача