Изобретение относится к сварочному производству, в частности к составам электродных покрытий, и может быть применено для ручной электродуговой сварки высокопрочных сталей с пределом прочности свьш1е 600 МПа

Цель изобретения - повышение пластичности и ударной вязкости металла шва, повышение стойкости к трещино-- образованию при кристаллизации наплавленного металла, снижение уровня остаточных напряжений и деформаций при сварке.

В качестве стержня применяется проволока Св-08ХН2Мо

Содержание в составе покрытия 11-13% никеля, 0,5-1,5% феррованадия, 5-8% марганца (основные легирующрге компоненты покрытия) обеспечивает получение металла шва со структузшй пластичного никелевого безуглеродистого мартенсита, в котором достигается высокая плотность свободных дислокаций. Наличие большого числа свободных дислокаций в металле шва приводит в облегчению протекания релаксационных процессов путем микропластической деформации.

Пределы содержания компонентов покрытия подобраны с учетом содержания элементов в проволоке таким образом, чтобы структура наплавленного металла всегда представляла мартенсит замещения.

Никель является основным легирующим элементом, участвующим в образовании мартенсита замещения. Легирование никелем снижает сопротивление кристаллической решетки железа движению свободных дислокаций и умень- шает энергию взаимодействия дислока- ций с атомами внедрения (углерода, азота)5 поэтому облегчается релаксация напряжений и уменьшается склонность металла шва к хрупкому разрушению.

При суммарном содержании никеля и марганца менее 18% или содержании никеля менее 11% не удается получить чисто мартенситную структуру, В наплавленном металле появляется феррит. Введение никеля более 13% нецелесо™ образно, поскольку он снижает технологическую прочность наплавленного металла. Наличие в покрьггии более 19% суммарного содержания никеля и марганца или содержание марганца более 8% отрицательно сказывается на

5

0

5

вязких свойствах металла шва вследствие укрупнения первичной структуры и размеров аустенитного зерна. Нижний предел содержания марганца 5%

определяется началом его положительного влияния на технологическую прочность в процессе кристаллизации. Введение в покрытие марганца при соблюдении отношения С. /С 1,35-2,6

0 способствует увеличению технологической прочности наплавленного металла за счет связывания остаточной серы в труднорастворимый сульфид марганца , Этот процесс препятствует образованию легкоплавких эвтектик типа NiS - FeS, значительно снижаюш х технологическую прочность. При отношении процентных концентраций никеля к марганцу более 2,6 снижается технологическая прочность наплавленного металла за счет образования эвтектик типа NiS - f eS при его кристаллизации, а при отношении процентных концентраций менее 1,35 происходит снижение пластических свойств наплавленного метсшла.

Ванадий, содержашрйся в покрытии в виде феррованадия в количестве 0,5-1,5%, связывает углерод в карбиды и выводит его из твердого раствора. Необходимость связывания примесного углерода в карбиды и ограничение его содержания до 0,08% вызвайа тем, что при большей концентрации углеро5 да дислокации в металле шва могут оказаться закрепленными, что затруднит протекание релаксационных процессов. Снижение содержания ферро- порошков в составе электродного покрытия сокращает содержание углерода в наплавленном металле. Содержание феррованадия в указанном количестве совместно с молибденом, содержаш 1мся в стержне, улучшает механические

5 свойства сварного шва при комнатной и пониженных температурах. Введение феррованадия в количестве, большем ,57,, приводит к дисперсному тверда-, нию мартенсита и появлению хрупкости.

0 Содержание феррованадия менее 0,5% является недостаточньм для связывания углерода.

Содержание 0,5-1,5% ферроиттрия : в покрытии позволяет повысить релаксационную способность мартенсита, пластические свойства и технологическую прочность металла шва за счет очищения границ зерен от примесей,

0

0

так как иттрий обладает высоким сродством к кислороду и сере, благоприятно изменяет состав, форму и расположение неметаллических включений в металле шва. Пределы введения ограничиваются началом действия и максимальной эффективностью при экономической целесообразности.

Ферросилиций в количестве 2-4% совместно с марганцем обеспечивает хорошее раскисление сварочной ванны. Повышение содержания ферросилиция более 4% увеличивает склонность наплавленного металла к хрупкому разрушению. При содержании ферросилиция 2% образуются тугоплавкие продукты раскисления, загрязняющие металл шва.

Газошлаковая система, состоящая из 31-34% мрамора, 20-25% плавикового шпата и 12-17% рутилового концентрата обеспечивает получение швов с мелкочешуйчатой поверхностью, легкую отделимость шлаковой корки, способствует удалению из расплавленного металла газов и неметаллических включений. При содержании в покрытии мрамора менее 31% происходит насыщение азотом металла шва, что неблагоприятно сказывается на его механических свойствах, а при введении мрамора более 34% возрастает угар марганца и кремния, увеличивается температур- ньш интервал кристаллизации шлака. Содержание плавикового шпата менее 20% не обеспечивает получения короткого шлака, что приводит к ухудшению формы шва. При содержании плавикового шпата более 25% образуется жидко- текучий шлак, не покрывающий верхнюю часть валика, ухудшается отделимость пшаковой корки. Содержание рутилового концентрата менее 12% не обеспечивает устойчивого горения дуги в широком диапазоне токов, наблюдается ухудшение формирования шва. При введении более 17% рутилового концентрата образуется шлак с низкой основ-

ностью, что с юсобствует фиксации серы в металле шва.

Наличие в покрытии 2-6% кремнефтористого натрия позволяет снизить содержание водорода в наплавленном металле и подавить процесс порообразования. Концентрация кремнефтористого натрия менее 2% недостаточна для снижения содержания водорода в наплавленном металле, что может при10

20

25

200404

вести к образованию пор. Наличие кремнефтористого натрия более 6% нецелесообразно, так как эффективность его действия возрастает незначительно при возрастающем ухудшении стабильности горения дуги.

Введение в покрытие 2-4% поташа способствует повышению устойчивости горения дуги и пластичности обмазочной массы. Нижний предел содержания поташа 2% определяется началом заметного влияния на уменьшение разбрызгивания, а верхний 4% - максимальным положительным эффектом при 5 экономической целесообразности.

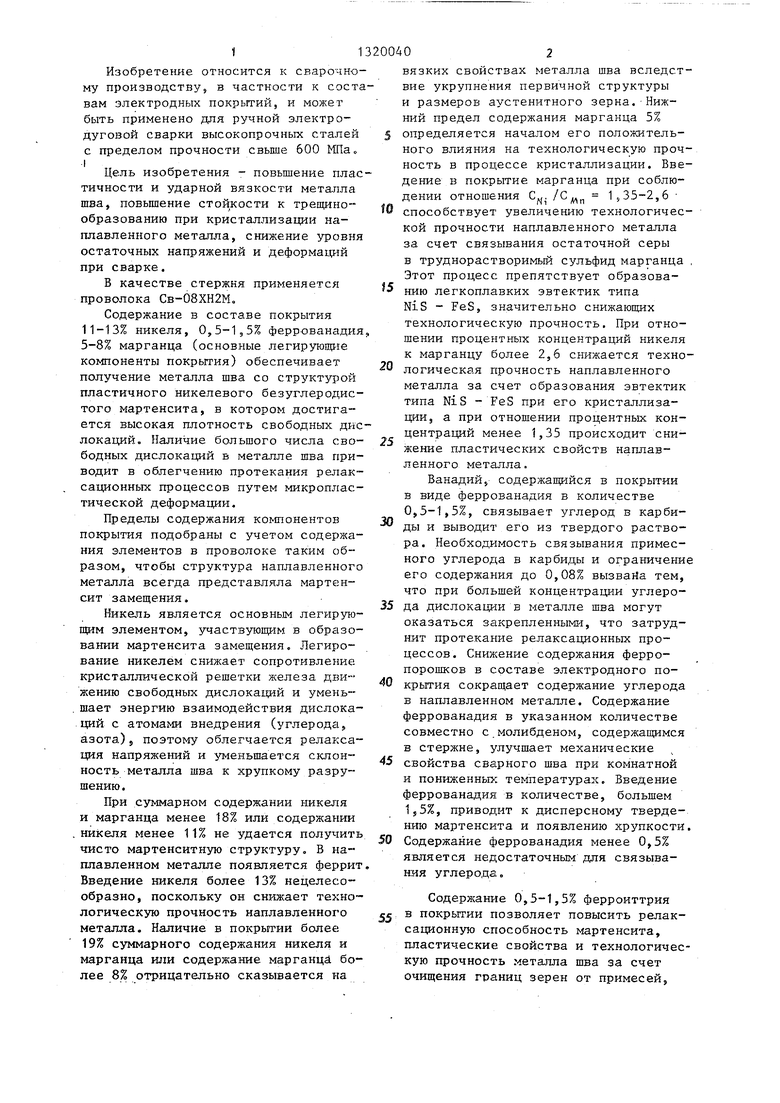

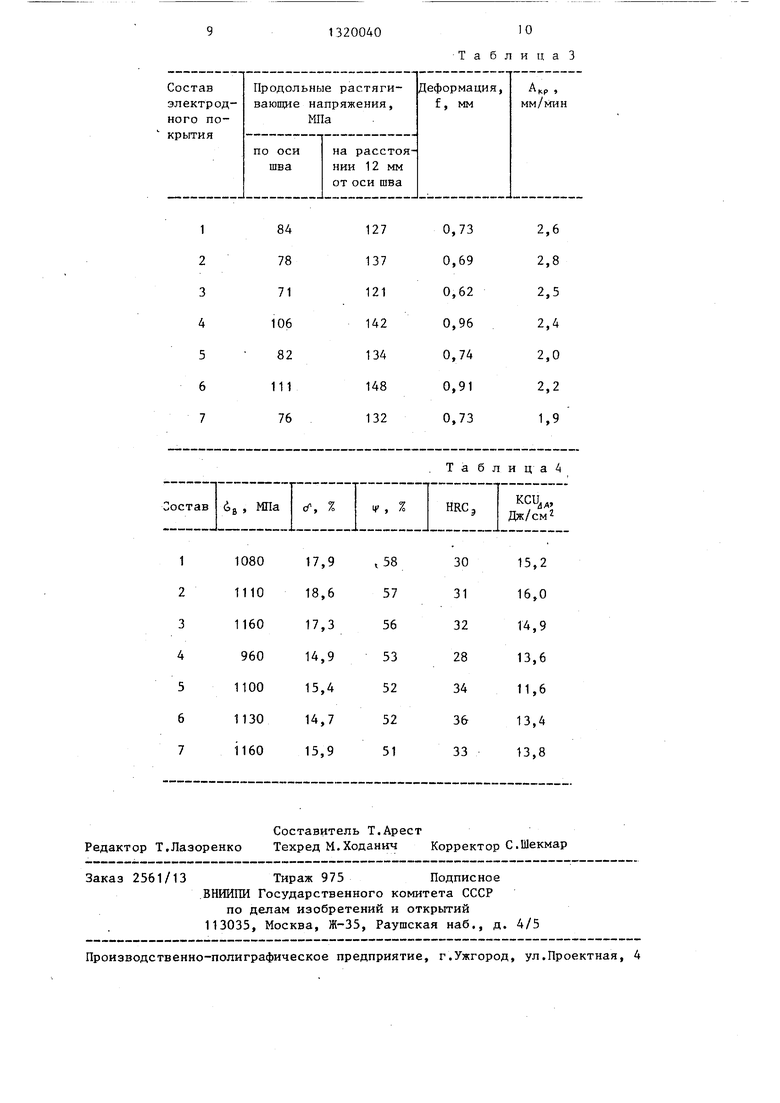

В табл.1 приведены варианты состава электродного покрытия.

Составы 1-3 удовлетворяют формуле изобретения по пределам, сумме Ni + + Мп и отношению Ni/Мп. Для соста- . ва 1 Ni/Mn 11/8 1,35; Ni + Мп 11 + 8 19; для состава 2 Ni/Mn 12/6 2; Ni + Мп 12 + 6 18; для состава 3 Ni/Mn 13/5 2,6; Ni+Mn 13+5 18. Составы 4 и 5 удовлетворяют формуле изобретения по пределам и отношению Ni/Mn, но не удовлетворяют по сумме Ni + Мп, Для состава 4 Ni/Mn- 11/5 2,2; Ni+Mn 11 + 5 16; для состава 5 Ni/Mn 13/8 1,62; а Ni + Мп 13 + а 21. Составы 6 и 7 не отвечают формуле изобретения по пределам и отношению Ni/Mn и удовлетворяют сумме 35 Ni + Мп. Для состава 6 NL + Мп 10 + 9 19; Ni/Mn 10/9 1,1, для состава 7 Ni + Мп 14 + 4 18; Ni/Mn 14/4 3,5.

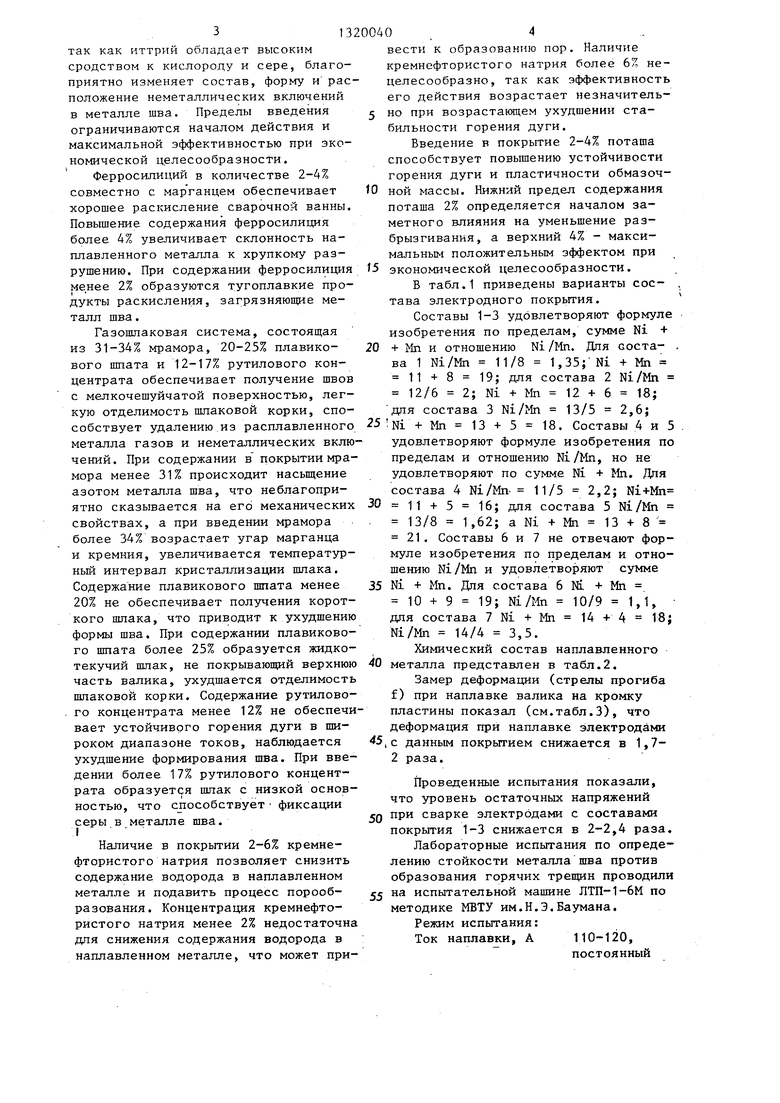

Химический состав наплавленного металла представлен в табл.2.

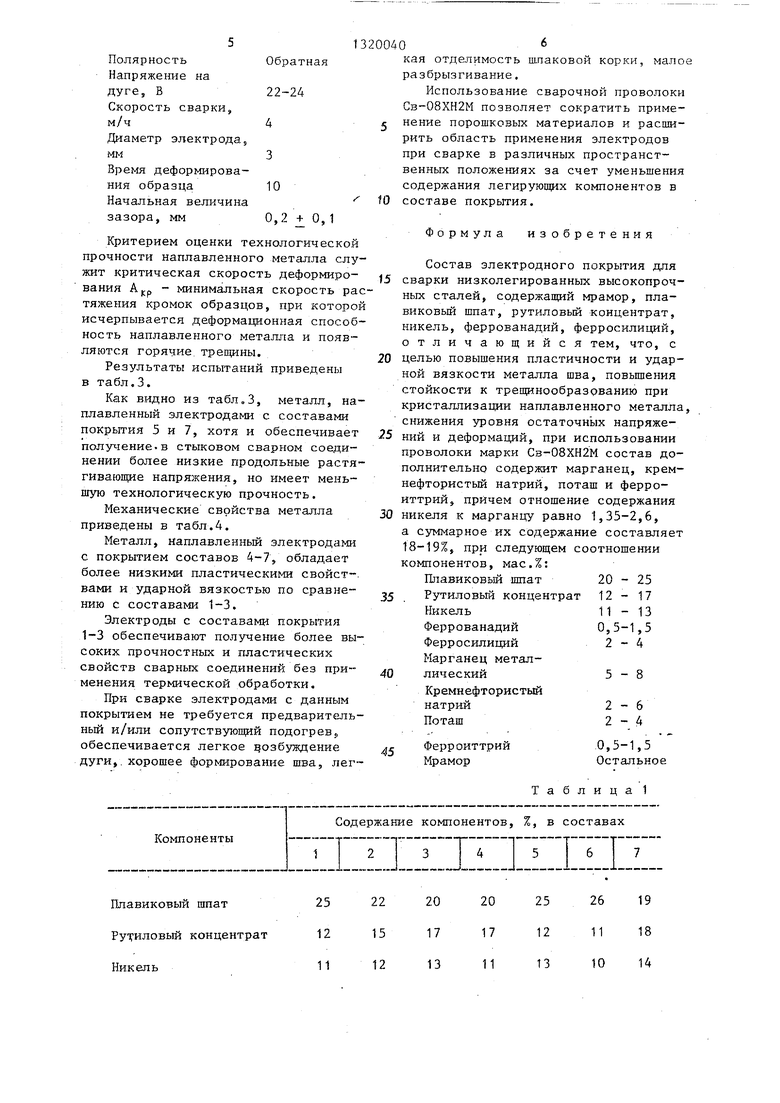

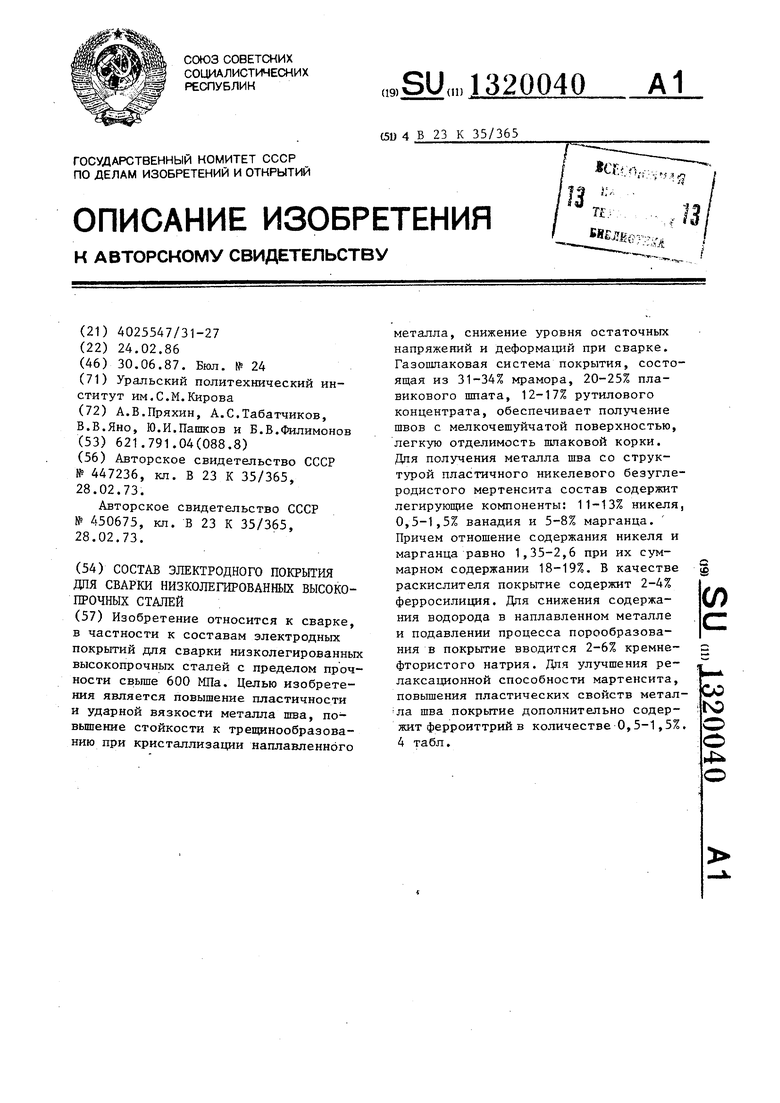

Замер деформации (стрелы прогиба f) при наплавке валика на кромку пластины показал (см.табл.3), что деформация при наплавке электродами с данным покрытием снижается в 1,7- 2 раза.

30

40

45

25

Проведенные испытания показали, что уровень остаточных напряжений 50 при сварке электродами с составами покрытия 1-3 снижается в 2-2,4 раза. Лабораторные испытания по определению стойкости металла шва против образования горячих трещин проводили 55 на испытательной машине ЛТП-1-6М по методике МВТУ им.И.Э.Баумана. Режим испытания: Ток наплавки, А 110-120,

постоянный

Полярность Напряжение на дуге, В

Скорость сварки, м/ч

Диаметр электродаj мм

Время деформирования образца Начальная величина зазора, мм

Критерием оценки технологической прочности наплавленного металла служит критическая скорость деформирования - минимальная скорость растяжения кромок образцов, при которой исчерпывается деформационная способность наплавленного металла и появляются горячие, тресцины.

Результаты испытаний приведены в табл.3.

Как видно из табл„3, металл, наплавленный электродами с составами покрытия 5 и 7, хотя и обеспечивает получение.в стыковом сварном соединении более низкие продольные растягивающие напряжения, но имеет меньшую технологическую прочность.

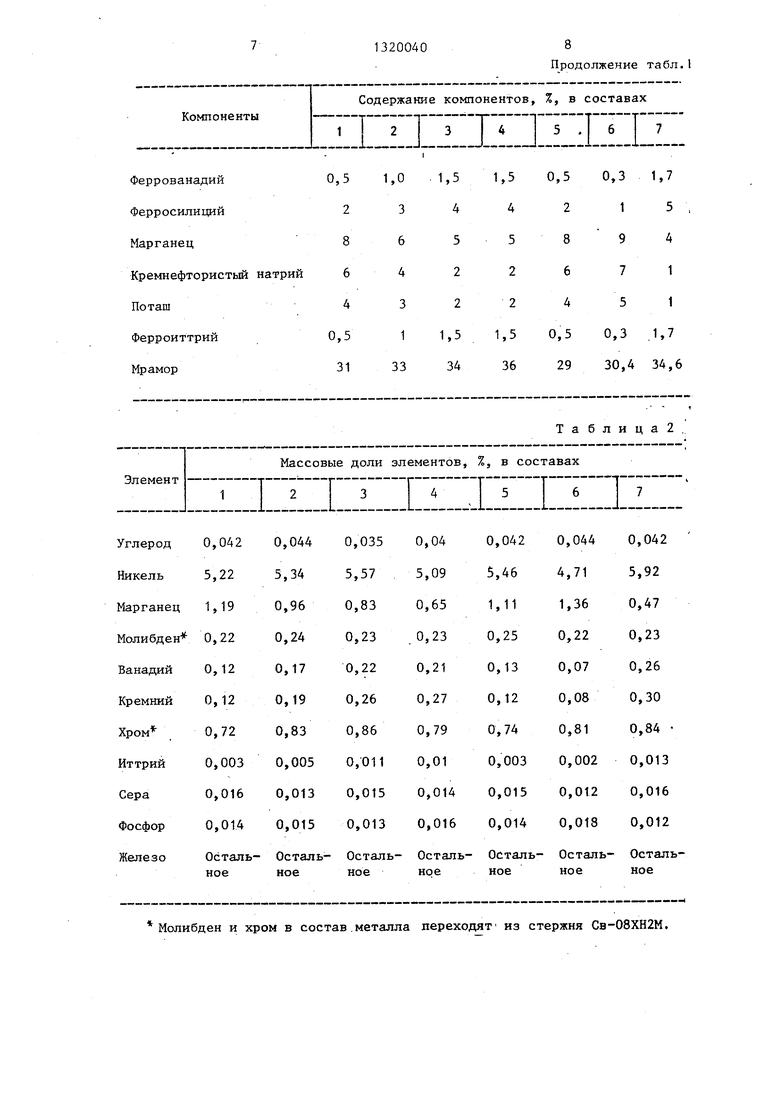

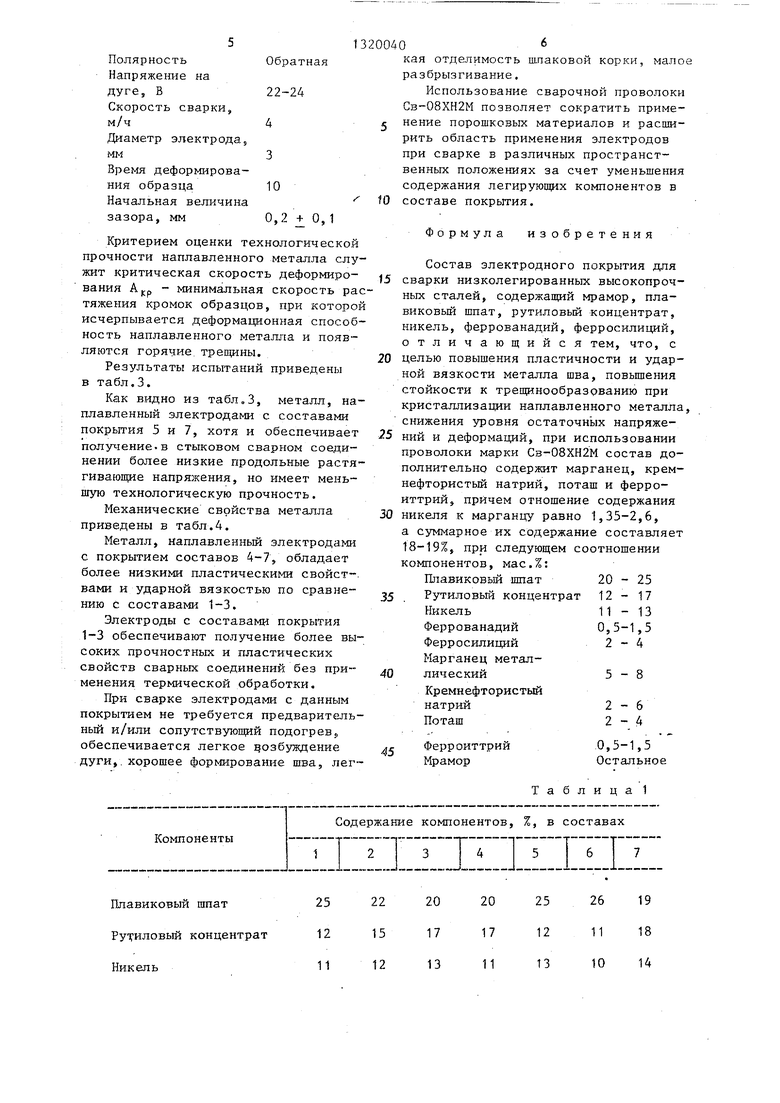

Механические свойства металла приведены в табл.4.

Металл, наплавленный электродами с покрытием составов 4-7, обладает более низкими пластическими свойст-. вами и ударной вязкостью по сравнению с составами 1-3.

Электроды с составами покрытия 1-3 обеспечивают получение более высоких прочностных и пластических свойств сварных соединений без применения термической обработки.

При сварке электродами с данным покрытием не требуется предварительный и/или сопутствуюпщй подогрев,, обеспечивается легкое возбуждение дуги,, хорошее формирование шва, лег13200406

кая отделимость шпаковой корки, мало разбрызгивание.

Использование сварочной проволоки Св-08ХН2М позволяет сократить приме- с нение порошковых материалов и расширить область применения электродов при сварке в различных пространственных положениях за счет уменьшения содержания легирующих компонентов в

10 составе покрытия.

5

0

Формула изобретения

Состав электродного покрытия для сварки низколегированных высокопрочных сталей, содержащий мрамор, плавиковый шпат, рутиловый концентрат, никель, феррованадий, ферросилиций, отличающийся тем, что, с целью повышения пластичности и ударной вязкости металла шва, повьш1ения стойкости к трещинообразованию при кристаллизации наплавленного металла, снижения уровня остаточных напряже- 5 НИИ и деформаций, при использовании проволоки марки Св-08ХН2М состав дополнительно содержит марганец, крем- нефтористый натрий, поташ и ферро- иттрий, причем отношение содержания 0 никеля к марганцу равно 1,35-2,6, а суммарное их содержание составляет 18-19%, при следующем соотношении компонентов, мас.%:

Шавиковый шпат

Рутиловый концентрат

Никель

Феррованадий

Ферросилиций

Марганец металлический

Кремнефтористый

натрий

Поташ

5

0

20 - 25 12 - 17 11 - 13 0,5-1,5 2-4

5-8

2-6 2-4

0,5-1,5 Остальное

Таблица 1

Молибден и хром в состав.металла переходят из стержня Св-08ХН2М.

Продолжение табл.1

84 78 71

106 82

111 76

1080 1110 1160 960 1100 1130 1160

17,9 18,6 17,3 14,9 15,4 14,7 15,9

Составитель Т.Арест Редактор Т.Лазоренко Техред М.Ходанич Корректор С.Шекмар

Заказ 2561/13 Тираж 975 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

ТаблипаЗ

0,73 0,69 0,62 0,96 0,74 0,91 0,73

2,6 2,8 2,5 2,4 2,0 2,2 1,9

Таблица4

30 31 32 28 34 3& 33

15,2 16,0 14,9 13,6 11,6 13,4 13,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| Шихта порошковой проволоки | 1985 |

|

SU1328124A1 |

| Состав электродного покрытия | 1980 |

|

SU933337A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2400341C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2006 |

|

RU2307727C1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Состав электродного покрытия | 1978 |

|

SU770706A1 |

Изобретение относится к сварке, в частности к составам электродных покрытий для сварки низколегированных высокопрочных сталей с пределом прочности свыше 600 МПа. Целью изобретения является повышение пластичности и ударной вязкости металла шва, повышение стойкости к трещинообразова- нию при кристаллизации наплавленного металла, снижение уровня остаточных напряжений и деформаций при сварке. Газопшаковая система покрытия, состоящая из 31-34% мрамора, 20-25% плавикового шпата, 12-17% рутилового концентрата, обеспечивает получение швов с мелкочешуйчатой поверхностью, легкую отделимость шлаковой корки. Для получения металла шва со структурой пластичного никелевого безуглеродистого мертенсита состав содержит легирующие компоненты: 11-13% никеля, 0,5-1,5% ванадия и 5-8% марганца. Причем отношение содержания никеля и марганца равно 1,35-2,6 при их суммарном содержании 18-19%. В качестве раскислителя покрытие содержит 2-4% ферросилиция. Для снижения содержания водорода в наплавленном металле и подавлении процесса порообразования в покрытие вводится 2-6% кремне- фтористого натрия. Для улучшения релаксационной способности мартенсита, повышения пластических свойств метал- ла шва покрытие дополнительно содержит ферроиттрий в количестве 0,5-1,5%, 4 табл. S (О

| Электродное покрытие | 1973 |

|

SU447236A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электродное покрытие | 1973 |

|

SU450675A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-30—Публикация

1986-02-24—Подача