Фие.1

Изобретение относится к машиностроению, а именно к двигателестроению, в частности к поршням двигателей, имеющим инерционное охлаждение маслом.

Цель изобретения - снижение трудоемкости и расширение технологических возможностей.

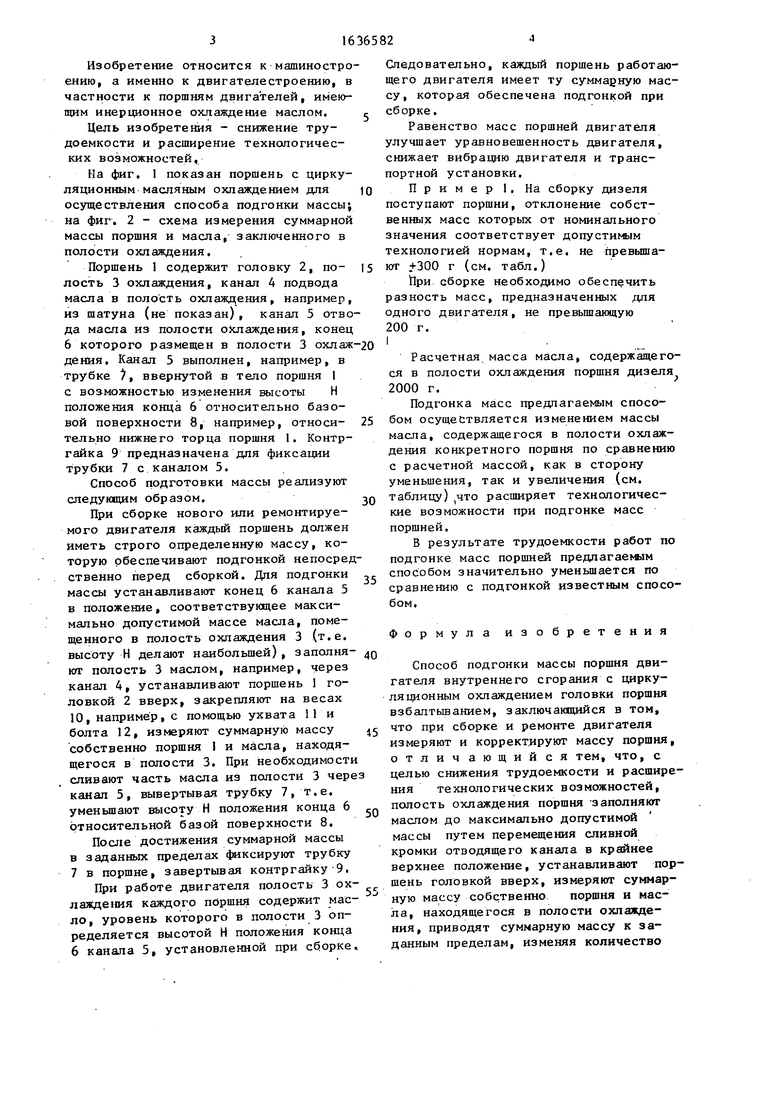

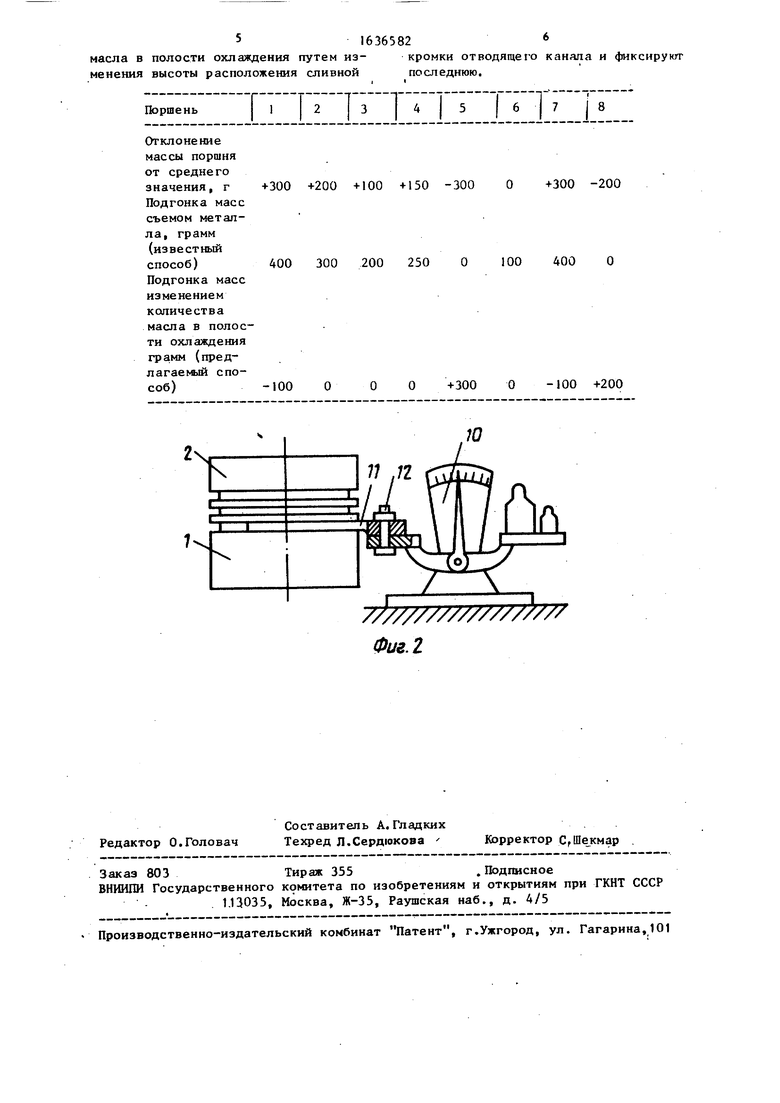

На фиг. 1 показан поршень с циркуляционным масляным охлаждением для осуществления способа подгонки массы; на фиг. 2 - схема измерения суммарной массы поршня и масла, заключенного в полости охлаждения.

Поршень 1 содержит головку 2, по- лость 3 охлаждения, канал 4 подвода масла в полость охлаждения, например, из шатуна (не показан), канал 5 отвода масла из полости охлаждения, конец

6которого размещен в полости 3 охлаж дения. Канал 5 выполнен, например, в трубке 7, ввернутой в тело поршня 1

с возможностью изменения высоты Н положения конца 6 относительно базовой поверхности 8, например, относи- тельно нижнего торца поршня 1. Контргайка 9 предназначена для фиксации трубки 7 с каналом 5.

Способ подготовки массы реализуют следующим образом.

При сборке нового или ремонтируемого двигателя каждый поршень должен иметь строго определенную массу, которую обеспечивают подгонкой непосредственно перед сборкой. Для подгонки массы устанавливают конец 6 канала 5 в положение, соответствующее максимально допустимой массе масла, помещенного в полость охлаждения 3 (т.е. высоту Н делают наибольшей), заполня- ют полость 3 маслом, например, через канал 4, устанавливают поршень 1 головкой 2 вверх, закрепляют на весах 10, например, с помощью ухвата 11 и болта 12, измеряют суммарную массу собственно поршня 1 и масла, находящегося в полости 3. При необходимости сливают часть масла из полости 3 чере канал 5, вывертывая трубку 7, т.е. уменьшают высоту Н положения конца 6 относительной базой поверхности 8.

После достижения суммарной массы в заданных пределах фиксируют трубку

7в поршне, завертывая контргайку 9.

При работе двигателя полость 3 ох- лаждения каждого поршня содержит масло, уровень которого в полости 3 определяется высотой Н положения конца 6 канала 5, установленной при сборке

Следовательно, каждый поршень работающего двигателя имеет ту суммарную массу, которая обеспечена подгонкой при сборке.

Равенство масс поршней двигателя улучшает уравновешенность двигателя, снижает вибрацию двигателя и транспортной установки.

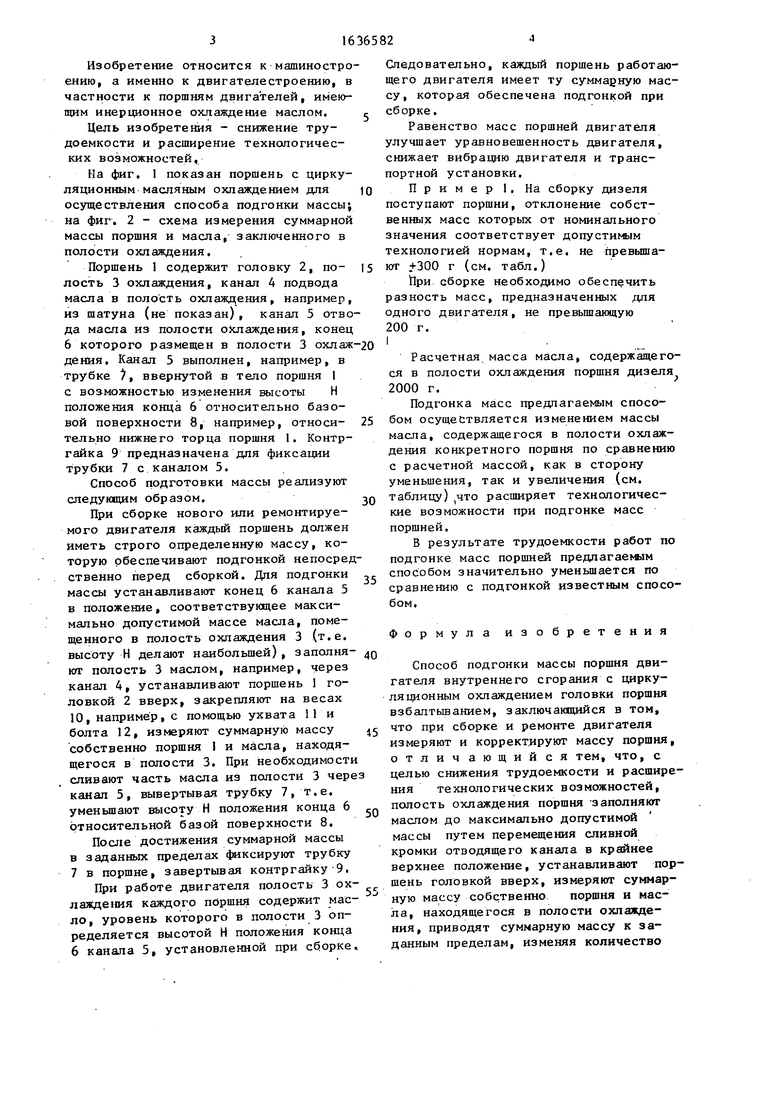

Пример 1. На сборку дизеля поступают поршни, отклонение собственных масс которых от номинального значения соответствует допустимым технологией нормам, т.е. не превышают +300 г (см. табл.)

При сборке необходимо обеспечить разность масс, предназначенных для одного двигателя, не превышающую 200 г. I

Расчетная масса масла, содержащегося в полости охлаждения поршня дизеля 2000 г.

Подгонка масс предлагаемым способом осуществляется изменением массы масла, содержащегося в полости охлаждения конкретного поршня по сравнению с расчетной массой, как в сторону уменьшения, так и увеличения (см. таблицу) (что расширяет технологические возможности при подгонке масс поршней.

В результате трудоемкости работ по подгонке масс поршней предлагаемым способом значительно уменьшается по сравнению с подгонкой известным способом.

Формула изобретения

Способ подгонки массы поршня двигателя внутреннего сгорания с циркуляционным охлаждением головки поршня взбалтыванием, заключающийся в том, что при сборке и ремонте двигателя измеряют и корректируют массу поршня, отлич ающий ся тем, что, с целью снижения трудоемкости и расширения технологических возможностей, полость охлаждения поршня заполняют маслом до максимально допустимой массы путем перемещения сливной кромки отводяшего канала в крайнее верхнее положение, устанавливают поршень головкой вверх, измеряют суммарную массу собственно поршня и масла, находящегося в полости охлаждения, приводят суммарную массу к заданным пределам, изменяя количество

менения высоты расположения сливной

последнюю.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ПОРШЕНЬ | 1992 |

|

RU2062897C1 |

| Стенд для испытания поршня | 1988 |

|

SU1543279A1 |

| Устройство для изменения степени сжатия поршневого двигателя внутреннего сгорания | 1991 |

|

SU1782291A3 |

| ПОРШЕНЬ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ И ПОДОГРЕВОМ | 2007 |

|

RU2373414C2 |

| ПОРШЕНЬ ФОРСИРОВАННОГО ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2540194C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2503842C2 |

| Стенд для испытания поршня двигателя внутреннего сгорания | 1989 |

|

SU1665250A1 |

| Охлаждаемый поршень двигателя внутреннего сгорания | 1986 |

|

SU1353913A1 |

| Составной поршень с масляным охлаждением для двигателя внутреннего сгорания | 1989 |

|

SU1817817A3 |

| СОСТАВНОЙ ОХЛАЖДАЕМЫЙ ПОРШЕНЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2313679C2 |

Изобретение относится к двигате- лестроению, преимущественнок поршням, имеющим инерционное охлаждение маслом. Способ обеспечивает снижение трудоемкости и расширение технологических возможностей при подгонке массы 2 поршня. Поршень 1 с циркуляционным охлаждением взбалтыванием содержит головку 2, полость охлаждения (ПО) 3, канал 4 подвода масла в ПО и канал 5 отвода масла из ПО, причем конец 6 канала 5 размещен в ПО. Для подготовки массы поршня устанавливают конец 6 канала 5 в положение, соответствующее максимально допустимой массе масла, помещенного в ПО, заполняют ПО маслом, устанавливают поршень головкой 2 вверх, измеряют суммарную массу собственно поршня 1 и масла, заключенного в ПО, приводят суммарную массу в заданные пределы, сливая часть масла из ПО путем изменения высоты расположения конца 6 канала 5, фиксируют конец 6 канала. 2 ил. , 1 табл. i (Л ю 4

Поршень

ЗТ-|тТз Т Т Т« ТГ

-1-300 +200 +100 + 150 -300

400 300 200 250

-100

+300

2N

Ч

О +300 -200

100 400 О

+300

О -100 +200

//////////////////

Фиг. 2

| Рохлин А.Г | |||

| Технология производства судовых дизелей | |||

| - Л.: Судостроение, 1968, с | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

Авторы

Даты

1991-03-23—Публикация

1989-04-25—Подача