Изобретение относится к металлургии и литейному производству, в частности к способам определения содержания элементов и газов в сплавах., и может быть использовано при производстве сплавов и металлов плавлением и. последующем изготовлении литьем да- талей из них с целыгг прогнозирования и обеспечения требуемого уровня физико-механических свойств , обусловленных химическим- соста-вом сплавов.

Цель изобретения - повышение точности определения, содержания элементов ,

Предложенный способ включает отбор проб с известным и неизвестным содер- :. определяемого элемента ,. охлаждение 5 измерение и запись изменения температуры во времени, причем одновременно с указанными сплавами испытывают сплав, свободный от определяемого элемента, при этом пробы охлаждают до температуры ниже температуры предполагаемого конца кристаллизации () находят сначала температуру эвтекти-- . ческого превращения (ТЭвТ) , затем тем- перзтуру солидуса (Тсол) , определяемую по пику кривой производной температуОЭ О5

о

С5

ры по времени, и по величине критерия

(.) , пользуясь

Тсал

тарировочным

графиком, находят содержание определяемого элемента.

Пример. Проводили плавку сплава АК9М2, имеющего содержание легирующих элементов на нижнем уровне. Затем разливали сплав (по отдельным тиглям и вели дошихтовку сплава определяемыми элементами например, медью, магнием, цинком и др.). В тигли вводили последовательно увеличивающиеся добавки определяемого элемента, затем про- водили распределение добавок последовательным нагреванием каждого тигля. Готовые сплавы использовали для одновременной записи кривых затвердевания изготавливая пробы с помещенными в них термопарами. Термопары подключали к специальной установке для измерения и записи кривых температура-время и первой производной температуры по времени. Определяли химическим и спектральным способом содержание определяемого элемента в каждой пробе. Содержание водорода устанавливали с помощью газоанализатора ITHAO2002.

Установка для одновременного термического анализа нескольких проб сплава включала в себя следующие приборы (фирма Хьюлет Паккард) цифровой вольтметр РН 3421 А; калькулятор HP 41Сх; печатающее устройство HP 82162А; магнирный диск ИР .

Одновременно с записью велась обработка данных но специальной программе, составленной на языке BASIC 20, 40 с помощью блока из мини-ЭВМ HP 9845B и мини-ЭВМ 226(9000), печатающего устройства 82906А, магнитного диска Винчестер HP 9133 и магнитных носителей 92192А.

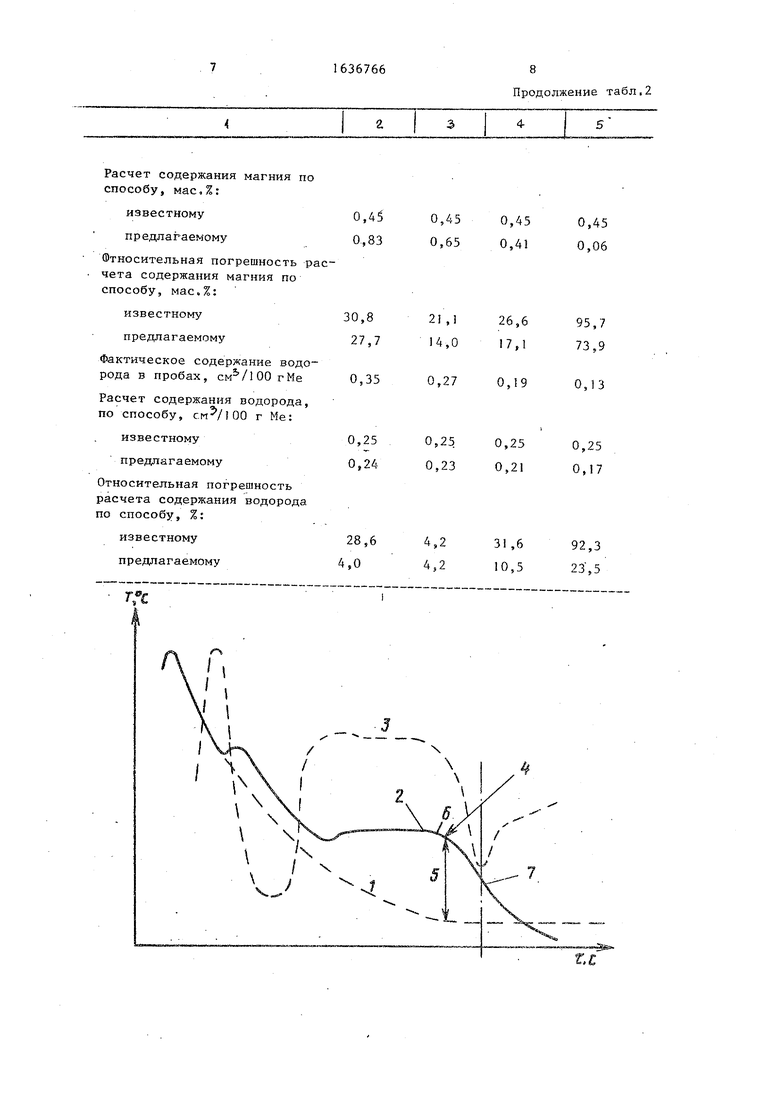

Окончание затвердевания проб во времени и температуру (Тсол ) определяли по пику первой производной температуры по времени.

На чертеже представлены кривые температура-время .

На чертеже использованы обозначения: 1 - кривая и изменения температуры Tj Toeitp(), где Т( - температура в i-й момент времени (С,) ; коэффициент угла наклона кривой, 2 - экспериментальная кривая изменения температуры (Т) во времени (Ј):Т f(t), 3 - экспериментальная кривая первой производной температуры по вре

0

5

0

«j

рия

Перечисленные операции по

мени, 4 - расчетная температура Тц конца кристаллизации, 5 - максимальная разность температур йТ|,а 6 - температура ТэвГ эвтектического превращения, 7 - температура неравновесного солидуса.

По положению площадки эвтектического превращения находили температуру Тэвт , а затем разность ОТ - TCDrt и величину безразмерного критеSL.

т

СОЛ

разработанной программе выполнялись с помощью ЭВМ. Кроме того, в ЭВМ вводились данные химического анализа проб по определяемому элементу, после чего ЭВМ рассчитывала и выполняла построение тарировочного графика в виде

Э%1 ) Тсок

для каждого определяемого элемента.

При отливке проб с неизвестным содержанием определяемого компонента была осуществлена проверка соответствия определения содержания определяемого компонента по величине критерия

ъ

( I. .

т

J-COrv

), которая показала возможность

5

0

5

0

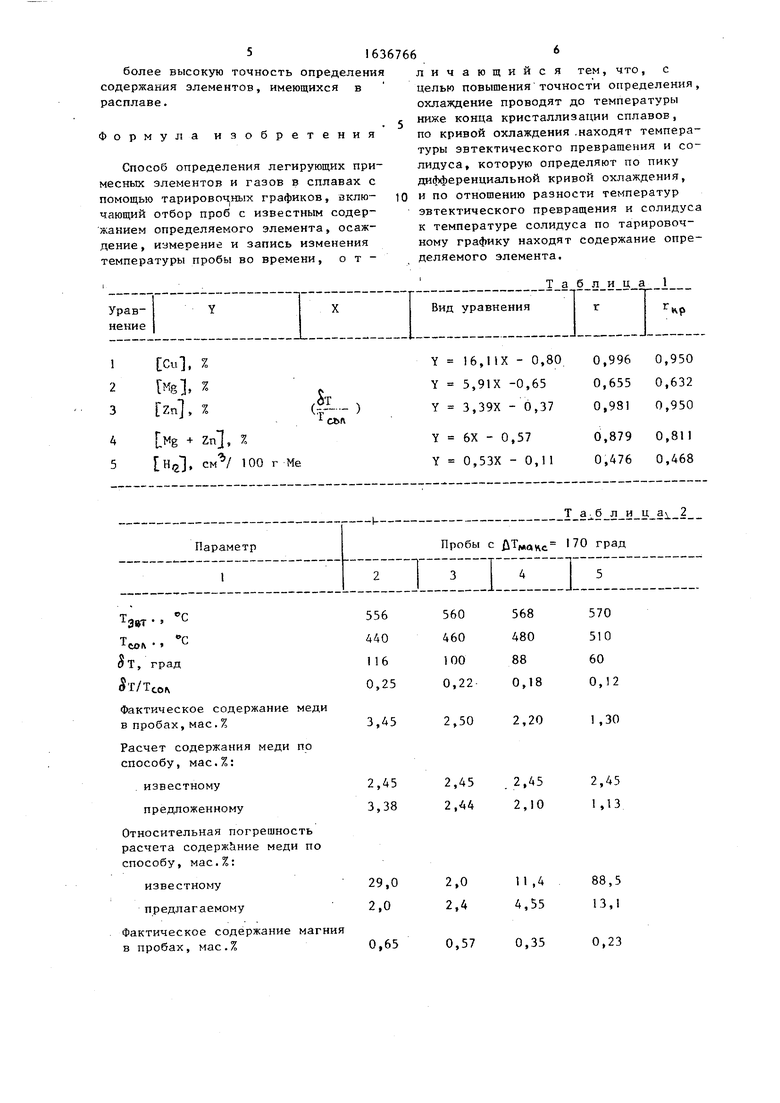

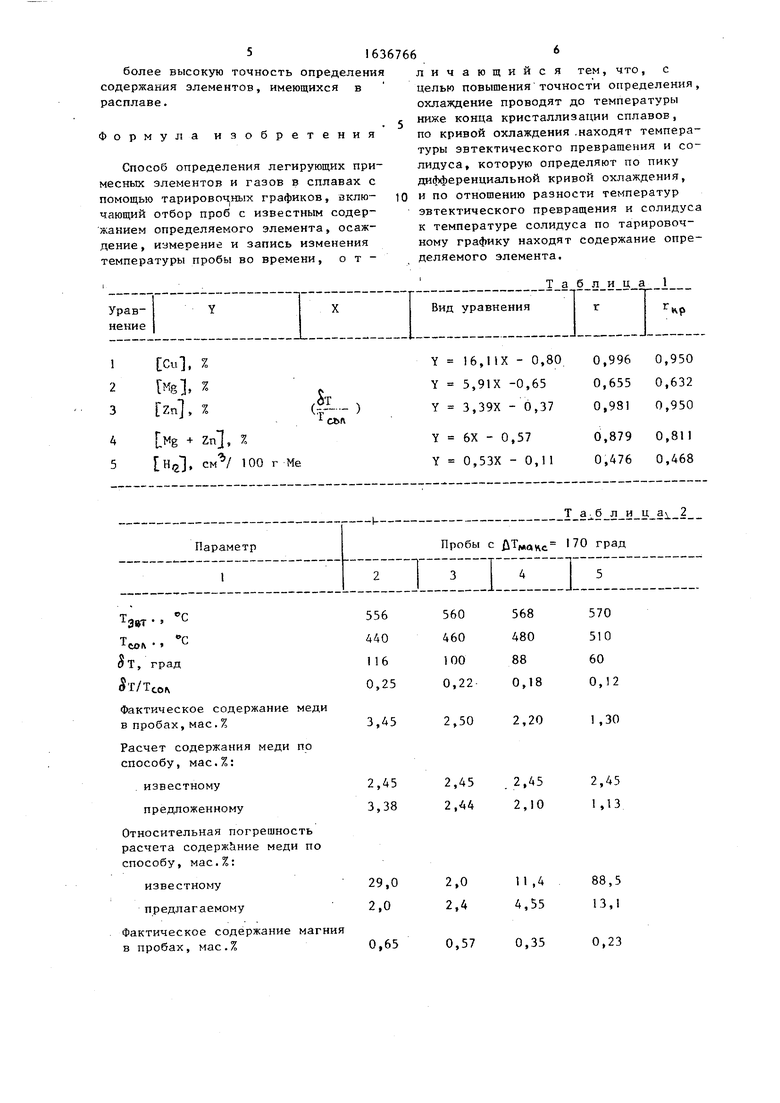

использования предлагаемого способа на примере сплава АК9М2. Тарировочные графики в этом случае описываются с 95%-ной достоверностью регрессионными уравнениями, приведенными в табл., где г - вычисленное значение коэффициента корреляции; г цо его мини малъно допустимое значение для 95%-ной достоверности. Сравнительные данные предлагаемого и известного способов приведены в табл.2.

Использование предлагаемого способа определения содержания легирующих примесных элементов и газов обеспечивает по сравнению с известными следующие преимущества:

возможность одновременного контроля нескольких элементов, содержание которых лимитируется требованиями производства;

возможность проведения операций модифицирования, дегазации рафинирования расшихтовки и других при неудовлетворительных результатах анализа готового расплава по нескольким элементам и предотвращения брака литья при несоответствии химического состава техническим условиям;

516367666

более высокую точность определения личающийся тем, что, с содержания элементов, имеющихся в целью повышения точности определения,

охлаждение проводят до температуры с ниже конца кристаллизации сплавов,

расплаве.

Формула изобретения

по кривой охлаждения .находят температуры эвтектического превращения и со- лидуса, которую определяют по пику дифференциальной кривой охлаждения,

по кривой охлаждения .находят температуры эвтектического превращения и со- лидуса, которую определяют по пику дифференциальной кривой охлаждения,

Способ определения легирующих примесных элементов и газов в сплавах с

помощью тарпроворных графиков, аклю-Ю и по отношению разности температур

чающий отбор проб с известным содер-эвтектического превращения и солидуса

жанием определяемого элемента, осаж-к температуре солидуса по тарировочдение, измерение и запись измененияному графику находят содержание опретемпературы пробы во времени, о т -деляемого элемента.

Таблица 1

по кривой охлаждения .находят температуры эвтектического превращения и со- лидуса, которую определяют по пику дифференциальной кривой охлаждения,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ КРЕМНИЯ В ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВАХ | 1973 |

|

SU381996A1 |

| ЛИТЕЙНЫЕ МАГНИЕВЫЕ СПЛАВЫ | 2004 |

|

RU2351675C2 |

| СПОСОБ ПОИСКА НОВЫХ КРИСТАЛЛИЧЕСКИХ СОЕДИНЕНИЙ В СТЕКЛООБРАЗУЮЩИХ ЭВТЕКТИЧЕСКИХ ОКСИДНЫХ СИСТЕМАХ, КРИСТАЛЛИЗУЮЩИХСЯ В ПОРОШКЕ | 2013 |

|

RU2540753C1 |

| Ленточный композиционный припой на основе сплава золота и способ его получения | 2019 |

|

RU2734609C1 |

| СПОСОБ РЕМОНТА И ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И КОМПОНЕНТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ОТРЕМОНТИРОВАННЫЕ ИЛИ ИЗГОТОВЛЕННЫЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2635688C2 |

| Способ определения относительного содержания неметаллических включений в металлах и сплавах | 1988 |

|

SU1622806A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ВОДОРОДА В АЛЮМИНИЕВЫХ СПЛАВАХ | 2009 |

|

RU2413221C1 |

| Способ контроля жидкого металла | 1982 |

|

SU1109642A1 |

| ЧУШКА ИЗ СПЛАВА И СПОСОБ ПОЛУЧЕНИЯ ЧУШЕК | 2006 |

|

RU2421297C2 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ-(ЭКОНОМНОЛЕГИРОВАННЫЙ ВЫСОКОПРОЧНЫЙ СИЛУМИН) | 2010 |

|

RU2441091C2 |

Изобретение относится к металлургии, в частности к литейному про иззодствуз и позволяет с высокой vcr костью определять со зрханнй -;их, примесных элементов и газов в с::;;а L-C.X Цель - повышение точности ог;рг.дзлгкия содержания элементов. Для того одновременно с известным и не ... :- ег-ткым содержанием элементов про- f:f;i о :ла ;;дают ниже температуры конца .тхкггалдизаиии, по кривой охлаждения ;-1с- о.:::ят температуры эвтектического превращения и солидуса, которую опре- цел. тт-ст по пику дифференциальной кри- ::. .ия и по отношению разнос ; ге псра ур эвтектического превоа- ценкя и солидуса к температуре солидуса. и по тарировочному графику находят содержание определяемого элемента. Высокая точность и возможность корректировки состава в процессе приготовления сплава позволяют пре- дс-твг.л-титъ брак литья по химическому ::ост .-: У у, I ил.. 2 табл.

Си,%

MS,%

Znj,%

g +Zn, %

Н2,см 5/ 100 г Me

,$Т

(-- ) 1 сьп

Параметр

ггСр

Х3вт ь

LUOI

5т, град

5т/тсол

Фактическое содержание в пробах, мае.%

Расчет содержания меди способу, мас.%:

известному предложенному

Относительная погрешно расчета содержание мед способу, мас.%:

известному предлагаемому

Фактическое содержание в пробах, мас.%

16,ИХ - 0,800,9960,950

5,91Х -0,650,6550,632

3,39Х - 0,370,9810,950

6Х - 0,570,8790,811

0.53X - 0,110,4760,468

Пробы с ДТмакс 170 град

568 480 88 0,18

2,20

570 510 60 0,12

1 ,30

0,65

0,570,35

0,23

Продолжение табл.2

Авторы

Даты

1991-03-23—Публикация

1988-04-15—Подача