1

(21)4439820/07

(22)14.06.88

(46) 23.03.91. Бюл. № 11

(71)Всесоюзный научно-исследовательский, проектно-конструкторский и технологический институт низковольтного аппаратостроения

(72)К,К.Намитоков, И.Н.Курицкая и Д.П.Солопихин

(53) 621.316.524(088.8) (56) Авилов В.Е., Курочкин Ю.М. Вакуумные реле. - Л.: Энергия, 1968, с. 33, рис. 1-18.

(54) ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА

(57) Изобретение относится к электротехнике. Цель изобретения- повышение надежности и упрощение технологии изготовления камеры. Токовводы неподвижных контактов выполнены в виде стержней с буртиками и пропущены через ступенчатые радиальные отверстия в боковой стенке корпуса, причем буртики токовводов опираются на металлизированные кольцевые уступы ступенчатых отверстий корпуса. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1994 |

|

RU2076372C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1992 |

|

RU2054726C1 |

| Способ изготовления вакуумной дугогасительной камеры | 1976 |

|

SU1080765A3 |

| Вакуумная дугогасительная камера | 1984 |

|

SU1246165A1 |

| Вакуумная дугогасительная камера | 1972 |

|

SU748552A1 |

| Вакуумная дугогасительная камера для автоматического выключателя | 1984 |

|

SU1259356A1 |

| Герметизированный выключатель | 1986 |

|

SU1397989A1 |

| Способ изготовления вакуумной дугогасительной камеры | 1985 |

|

SU1332406A1 |

| ВАКУУМНЫЙ ВЫКЛЮЧАТЕЛЬ | 1993 |

|

RU2040814C1 |

| Вакуумная дугогасительная камера | 1972 |

|

SU445082A1 |

Изобретение относится к электротехнике, конкретно к вакуумным дуго- гасительным камерам, например для контакторов .

Цель изобретения - повышение надежности и упрощение технологии изготовления камеры.

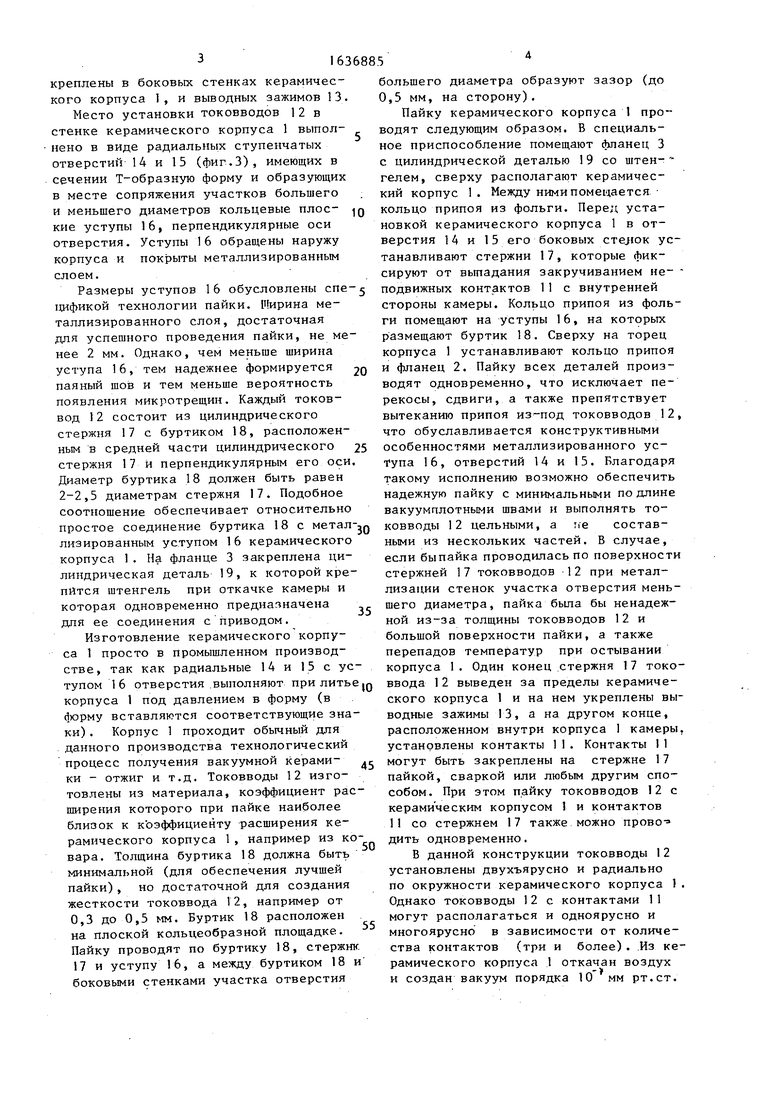

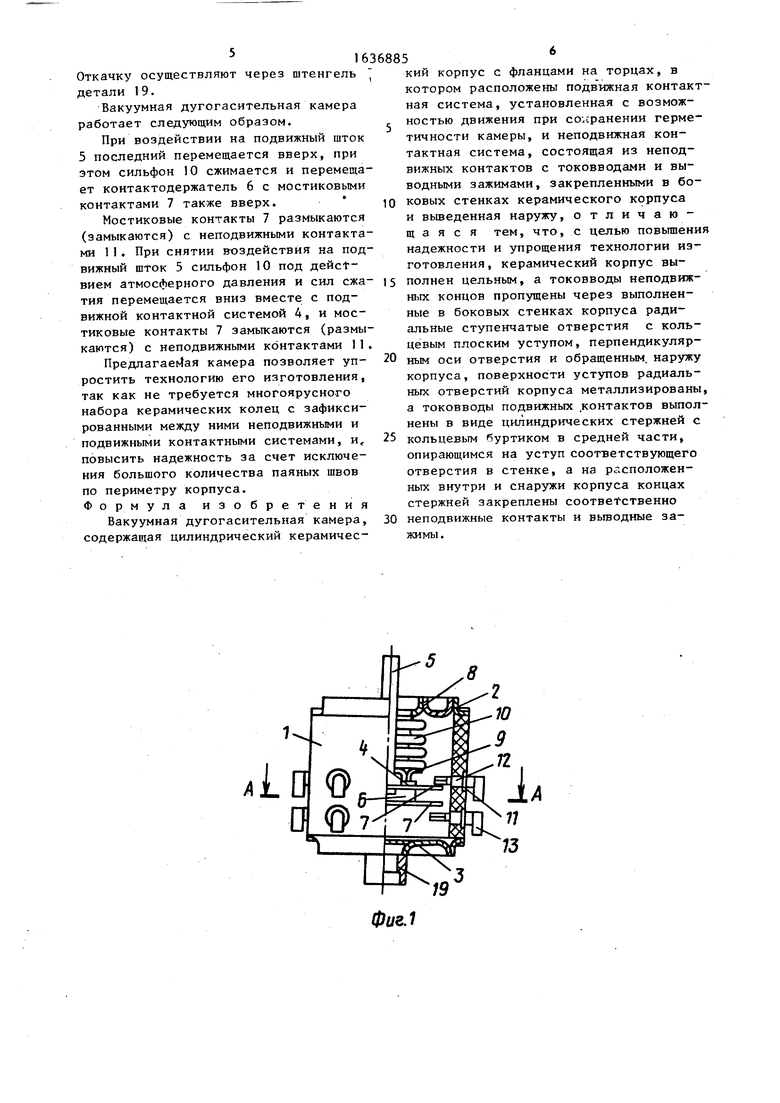

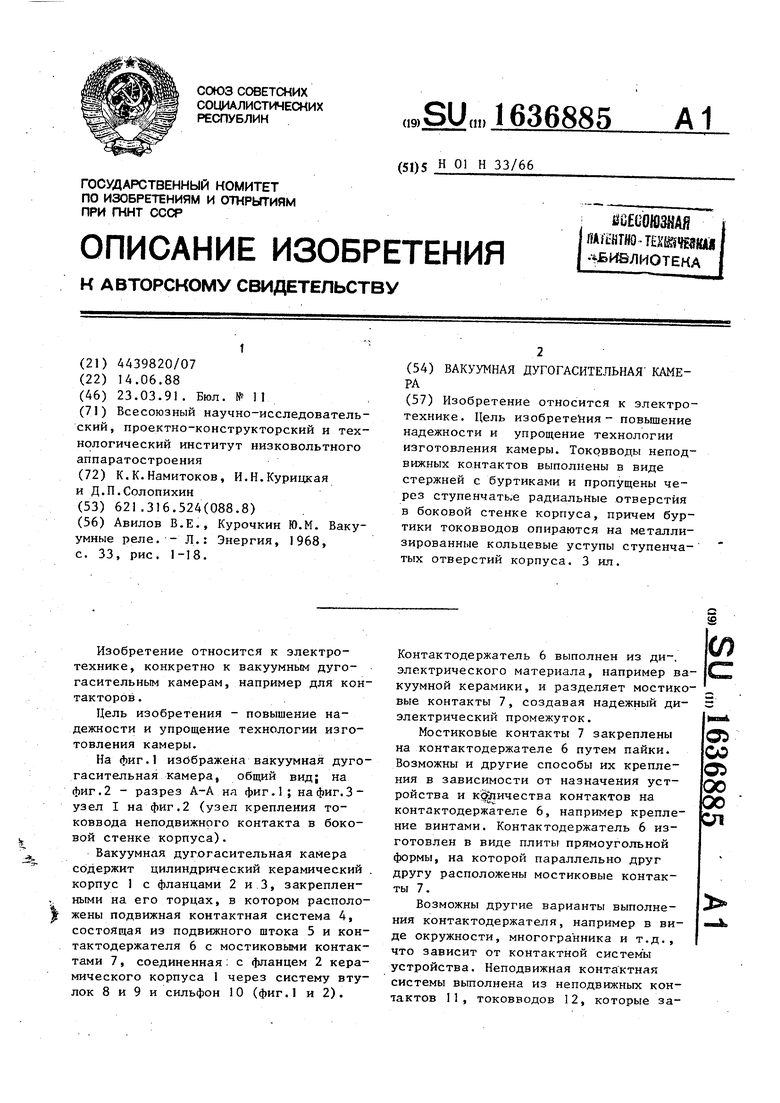

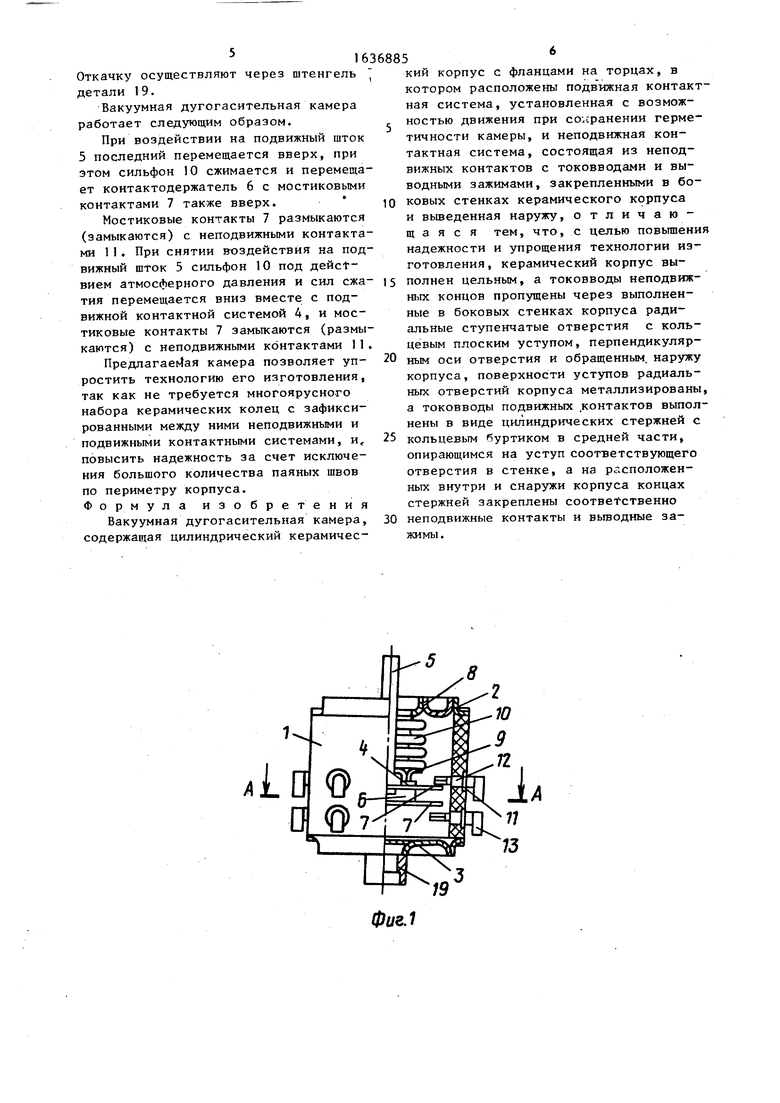

На фиг.1 изображена вакуумная дуго- гасительная камера, общий вид; на фиг.2 - разрез А-А на фиг.1; нафиг.З- узел I на фиг.2 (узел крепления то- коввода неподвижного контакта в боковой стенке корпуса).

Вакуумная дугогасительная камера содержит цилиндрический керамический корпус 1 с фланцами 2 и 3, закрепленными на его торцах, в котором расположены подвижная контактная система 4, состоящая из подвижного штока 5 и кон- тактодержателя 6 с мостиковыми контактами 7, соединенная с фланцем 2 керамического корпуса 1 через систему втулок 8 и 9 и сильфон 10 (фиг.1 и 2).

Контактодержатель 6 выполнен из ди. электрического материала, например вакуумной керамики, и разделяет мостико- вые контакты 7, создавая надежный диэлектрический промежуток.

Мостиковые контакты 7 закреплены на контактодержателе 6 путем пайки. Возможны и другие способы их крепления в зависимости от назначения устройства и количества контактов на контактодержателе 6, например крепление винтами. Контактодержатель 6 изготовлен в виде плиты прямоугольной формы, на которой параллельно друг другу расположены мостиковые контакты 7.

Возможны другие варианты выполнения контактодержателя, например в виде окружности, многогранника и т.д., что зависит от контактной системы устройства. Неподвижная контактная системы выполнена из неподвижных контактов II, токовводов 12, которые заОG3

оэ

00 00

ел

креплены в боковых стенках керамического корпуса 1, и выводных зажимов 13.

Место установки токовводов 12 в стенке керамического корпуса 1 выполнено в виде радиальных ступенчатых отверстий 14 и 15 (фиг.З), имеющих в сечении Т-образную форму и образующих в месте сопряжения участков большего и меньшего диаметров кольцевые плоские уступы 16| перпендикулярные оси отверстия. Уступы 16 обращены наружу корпуса и покрыты металлизированным слоем.

Размеры уступов 16 обусловлены cne-j подвижных контактов 11 с внутренней

цификой технологии пайки. Ширина металлизированного слоя, достаточная для успешного проведения пайки, не менее 2 мм. Однако, чем меньше ширина уступа 16, тем надежнее формируется 2 паяный шов и тем меньше вероятность появления микротрещин. Каждый токов- вод 12 состоит из цилиндрического стержня 17 с буртиком 18, расположенным в средней части цилиндрического 2 стержня 17 и перпендикулярным его оси. Диаметр буртика 18 должен быть равен 2-2,5 диаметрам стержня 17. Подобное соотношение обеспечивает относительно простое соединение буртика 18 с метал-j лизированным уступом 16 керамического корпуса 1. На фланце 3 закреплена цилиндрическая деталь 19, к которой крепится штенгель при откачке камеры и которая одновременно предназначена для ее соединения с приводом.

Изготовление керамического корпуса 1 просто в промышленном производстве, так как радиальные 14 и 15 с уступом 1 6 отверстия выполняют при литье корпуса 1 под давлением в форму (в форму вставляются соответствующие знаки) . Корпус 1 проходит обычный для данного производства технологический процесс получения вакуумной керами- ки - отжиг и т.д. Токовводы 12 изготовлены из материала, коэффициент расширения которого при пайке наиболее близок к коэффициенту расширения ке

3

рамического корпуса 1, например из ковара. Толщина буртика 18 должна быть минимальной (для обеспечения лучшей пайки), но достаточной для создания жесткости токоввода 12, например от 0,3 до 0,5 мм. Буртик 18 расположен на плоской кольцеобразной площадке. Пайку проводят по буртику 18, стержнк 17 и уступу 16, а между буртиком 18 и боковыми стенками участка отверстия

большего диаметра образуют зазор (до 0,5 мм, на сторону).

Пайку керамического корпуса 1 проводят следующим образом. В специальное приспособление помещают фланец 3 с цилиндрической деталью 19 со штен- гелем, сверху располагают керамический корпус 1. Между ними помещается кольцо припоя из фольги. Перед установкой керамического корпуса 1 в отверстия 14 и 15 его боковых сте.нок устанавливают стержни 17, которые фиксируют от выпадания закручиванием не-

Q 5 Q

IQ.г 5

50

55

стороны камеры. Кольцо припоя из фольги помещают на уступы 16, на которых размещают буртик 18. Сверху на торец корпуса 1 устанавливают кольцо припоя и фланец 2. Пайку всех деталей производят одновременно, что исключает перекосы, сдвиги, а также препятствует вытеканию припоя из-под токовводов 12, что обуславливается конструктивными особенностями металлизированного уступа 16, отверстий 14 и 15. Благодаря такому исполнению возможно обеспечить надежную пайку с минимальными подлине вакуумплотными швами и выполнять то- ковводы 12 цельными, а составными из нескольких частей. В случае, если быпайка проводилась по поверхности стержней 17 токовводов 12 при металлизации стенок участка отверстия меньшего диаметра, пайка была бы ненадежной из-за толщины токовводов 12 и большой поверхности пайки, а также перепадов температур при остывании корпуса 1. Один конец стержня 17 токоввода 12 выведен за пределы керамического корпуса 1 и на нем укреплены выводные зажимы 13, а на другом конце, расположенном внутри корпуса 1 камеры, установлены контакты 11. Контакты 11 могут быть закреплены на стержне 17 пайкой, сваркой или любым другим способом. При этом пайку токовводов 12 с керамическим корпусом 1 и контактов 11 со стержнем 17 также можно прово дить одновременно.

В данной конструкции токовводы 12 установлены двухъярусно и радиально по окружности керамического корпуса 1. Однако токовводы 12 с контактами 11 могут располагаться и одноярусно и многоярусно в зависимости от количества контактов (три и более). Из керамического корпуса 1 откачан воздух и создан вакуум порядка рт.ст.

Откачку осуществляют через штенгель детали 19.

Вакуумная дугогасительная камера работает следующим образом.

При воздействии на подвижный шток 5 последний перемещается вверх, при этом сильфон 10 сжимается и перемещает контактодержатель 6 с мостиковыми контактами 7 также вверх.

Мостиковые контакты 7 размыкаются (замыкаются) с неподвижными контактами 1 1 . При снятии воздействия на подвижный шток 5 сильфон 10 под дейсТвием атмосферного давления и сил ежа- 15 полней цельным, а токовводы неподвижтия перемещается вниз вместе с подвижной контактной системой 4, и мос- тиковые контакты 7 замыкаются (размыкаются) с неподвижными контактами 1 1

Предлагаемая камера позволяет упростить технологию его изготовления, так как не требуется многоярусного набора керамических колец с зафиксированными между ними неподвижными и подвижными контактными системами, и, повысить надежность за счет исключения большого количества паяных швов по периметру корпуса. Формула изобретения

Вакуумная дугогасительная камера, содержащая цилиндрический керамичес

кий корпус с фланцами на торцах, в котором расположены подвижная контактная система, установленная с возможностью движения при сохранении герметичности камеры, и неподвижная контактная система, состоящая из неподвижных контактов с токовводами и выводными зажимами, закрепленными в боковых стенках керамического корпуса и выведенная наружу, отличающаяся тем, что, с целью повышения надежности и упрощения технологии изготовления, керамический корпус выных концов пропущены через выполненные в боковых стенках корпуса радиальные ступенчатые отверстия с кольцевым плоским уступом, перпендикулярным оси отверстия и обращенным, наружу корпуса, поверхности уступов радиальных отверстий корпуса металлизированы, а токовводы подвижных .контактов выполнены в виде цилиндрических стержней с

кольцевым буртиком в средней части, опирающимся на уступ соответствующего отверстия в стенке, а на расположенных внутри и снаружи корпуса концах стержней закреплены соответственно

неподвижные контакты и выводные зажимы.

Фиг. 1

I

Уз en I

16

Составитель Ю.Торшин Редактор В.Зарванская Техред Л.Олейник Корректор л.Пилипенко

Заказ 1025

Тираж 359

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

А-А

73

Фиг. 2

Ґ

Фиг.З

Подписное

Авторы

Даты

1991-03-23—Публикация

1988-06-14—Подача