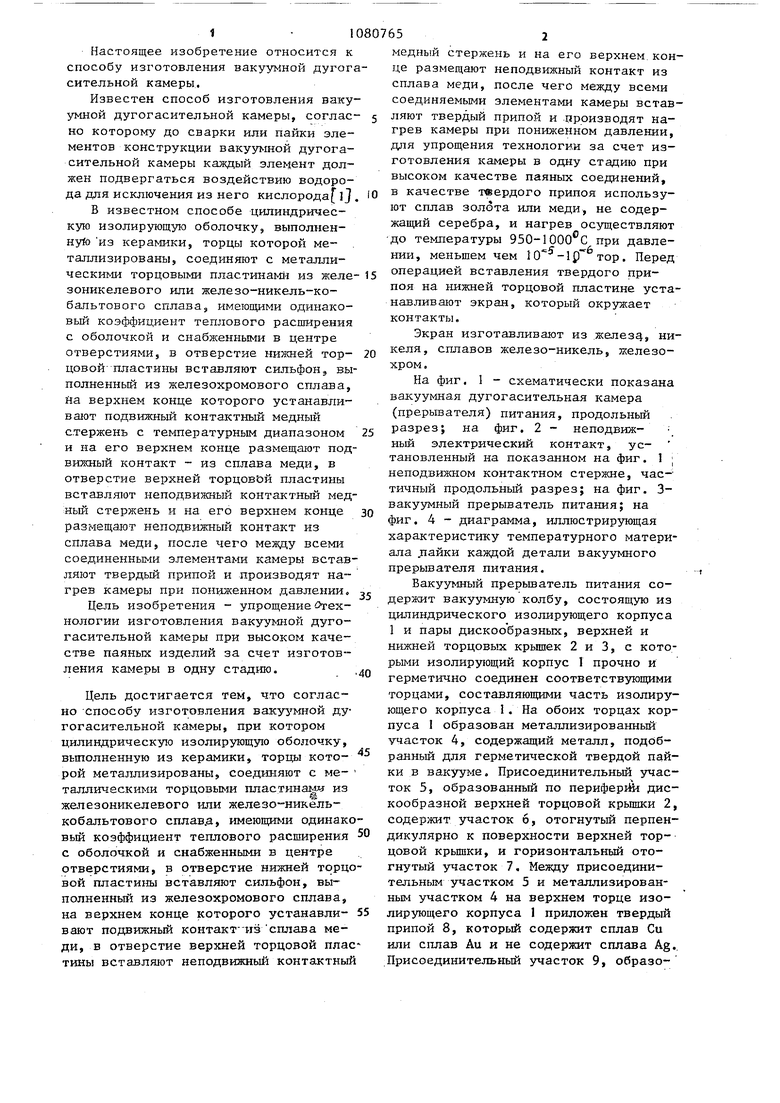

« Настоящее изобретение относится к способу изготовления вакуумной дугог сительной камеры. Известен способ изготовления ваку умной дугогасительной камеры, соглас но которому до сварки или пайки элементов конструкции вакуумной дугогасительной камеры каждый должен подвергаться воздействию водорода для исключения из него кислорода 1J В известном способе цилиндрическую изолирующую оболочку, выполненHyfo из керамики, торцы которой металлизированы, соединяют с металлическими торцовыми пластинами из желе зоникелевого или железо-никель-кобальтового сплава, имеющими одинаковый коэффициент теплового расширения с оболочкой и снабженными в центре отверстиями, в отверстие нижней торцовой пластины вставляют сильфон, вы полненньй из железохромового сплава, йа верхнем конце которого устанавливают подвижный контактный медный стержень с температурным диапазоном и на его верхнем конце размещают под вижньш контакт - из сплава меди, в отверстие верхней торцовЬй пластины вставляют неподвияшый контактный мед ный стержень и на его верхнем конце размещают неподвижный контакт из сплава меди, после чего между всеми соединенными элементами камеры встав ляют твердый припой и производят нагрев камеры при пониженном давлении. Цель изобретения - упрощение технологии изготовления вaкyy ffloй дугогасительной камеры при высоком качестве паяных изделий за счет изготовления камеры в одну стадию. Цель достигается тем, что согласно способу изготовления вакузмной ду гогасительной камеры, при котором цилиндрическую изолирующую оболочку, выполненную из керамики, торцы которой металлизированы, соединяют с металлическими торцовыми пластинами из жепезоникелевого или железо-никелькобальтового сплав.а, имеющими одинако вый козффициент теплового расширения с оболочкой и снабженными в центре отверстиями, в отверстие нижней торцо вой пластины вставляют сильфон, выполненный из железохромового сплава, на верхнем конце которого устанавливают подвижный контакт--изсплава меди, в отверстие верхней торцовой плас тины вставляют неподвижный контактный 65 медный стержень и на его верхнем.конце размещают неподвижный контакт из сплава меди, после чего между всеми соединяемыми элементами камеры вставляют твердый припой и производят нагрев камеры при пониженном давлении, для упрощения технологии за счет изготовления камеры в одну стадию при высоком качестве паяных соединений, в качестве твердого припоя используют сплав золота или меди, не содержащий серебра, и нагрев осуществляют до температуры 950-1000 С при давлении, меньшем чем Ю -Ip тор. Церед операцией вставления твердого припоя на нижней торцовой пластине устанавливают экран, который окружает контакты. Экран изготавливают из железу, никеля, сплавов железо-никель, железохром. На фиг. 1 - схематически показана вакуумная дугогасительная камера (прерывателя) питания, продольный разрез; на фиг. 2 - неподвиж- ный электрический контакт, установленный на показанном на фиг. 1 ; неподвижном контактном стержне, частичный продольный разрез; на фиг. 3вакузгмный прерыватель питания; на фиг. 4 - диаграмма, иллюстрирующая характеристику температурного материала пайки каждой детали вакуумного прерывателя питания. Вакуумный прерьшатель питания содержит вакуумную колбу, состоящую из цилиндрического изолирзшщего корпуса 1 и пары дискообразных, верхней и нижней торцовых крьшек 2 и 3, с которыми изолирующий корпус 1 прочно и герметично соединен соответствзгющими торцами, составляющими часть изолирующего корпуса 1. На обоих торцах корпуса I образован металлизированный участок 4, содержащий металл, подобранный для герметической твердой пайки в вакууме. Присоединительный участок 5, образованный по периферий дискообразной верхней торцовой крьшпси 2, содержит з асток 6, отогнутый перпендикулярно к поверхности верхней торцовой крьщ1ки, и горизонтальный отогнутый участок 7. Между присоединительным згчастком 5 и металлизированным участком 4 на верхнем торце изолирующего корпуса 1 приложен твердый припой 8, который содержит сплав Си или сплав Аи и не содержит сплава Ag., Присоединительный участок 9, образованный по периферии дисковой нияшей торцовой крышки 3, содержит участок 10, отогнутый перпендикулярно к поверхности нижней торцовой крышки 3, и горизонтальный отогнутый участок 1 I

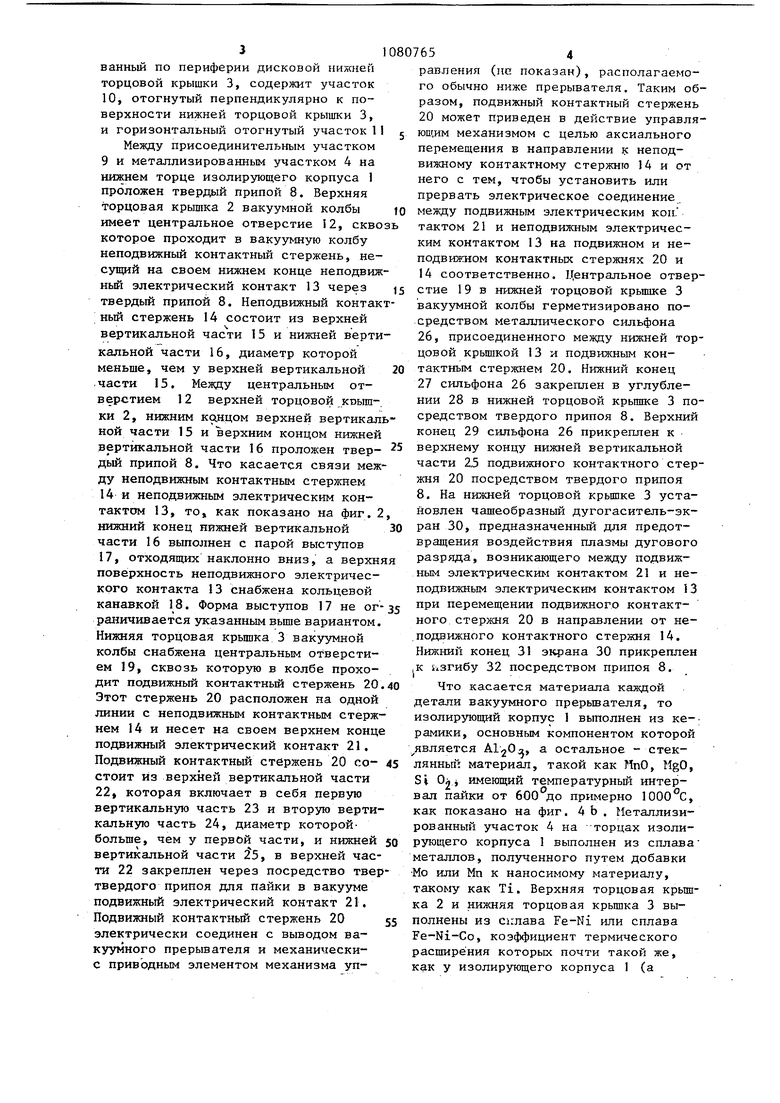

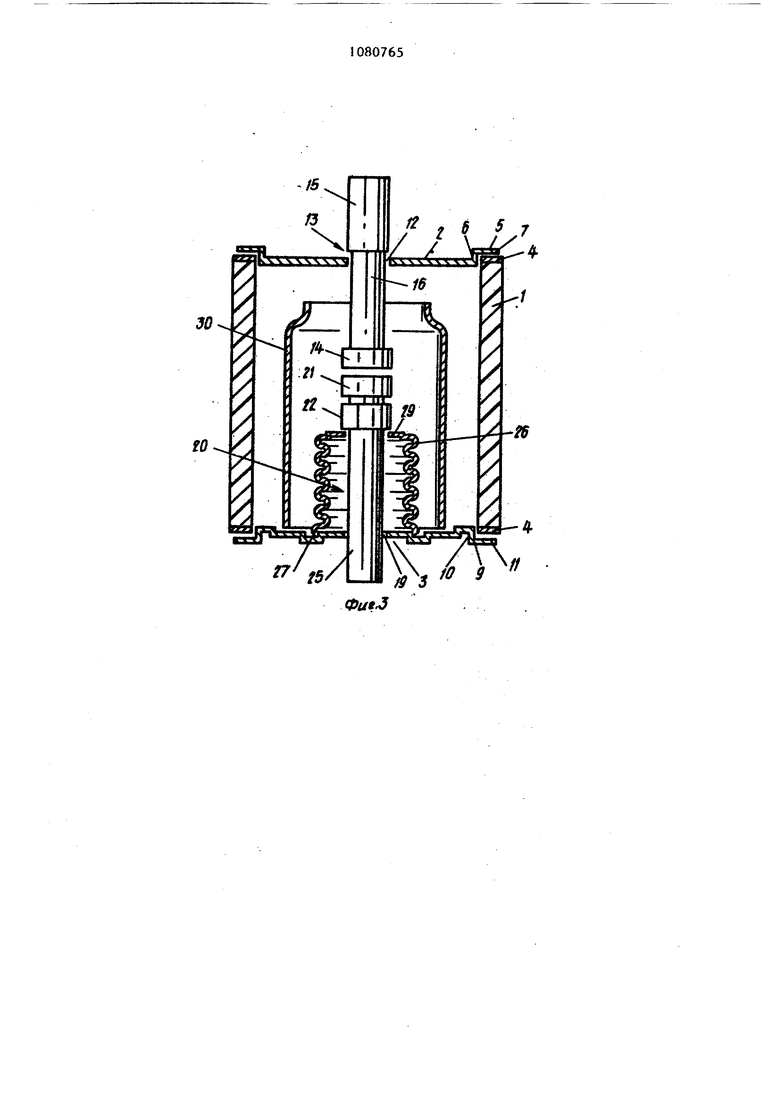

Между присоединительным участком 9 и металлизированным участком 4 на нижнем торце изолирующего корпуса 1 проложен твердый припой 8. Верхняя торцовая крышка 2 вакуумной колбы имеет центральное отверстие 12, сквоз которое проходит в вакуумную колбу неподвижный контактный стержень, несупщй на своем нижнем конце неподвижньй электрический контакт 13 через твердый припой 8. Неподвижный контактный стержень 14 состоит из верхней вертикальной части 15 и нижней вертикальной части 16, диаметр которой меньше, чем у верхней вертикальной .части 15. Между центральным отверстием 12 верхней торцовой квыш-. ки 2, нижним кодцом верхней вертикальной части 15 и верхним концом нижней вертикальной части I6 проложен твердый припой 8. Что касается связи между неподвижным контактным стержнем 14 и неподвижным электрическим контактом 13, то, как показано на фиг. 2 нижний конец нижней вертикальной части 16 выполнен с парой выступов 17, отходящих наклонно вниз, а верхня поверхность неподвижного электрического контакта 13 снабжена кольцевой канавкой 18. Форма выступов 17 не ограничивается указанным выше вариантом. Нижняя торцовая крышка 3 вакуумной колбы снабжена центральным отверстием 19, сквозь которую в колбе проходит подвижный контактный стержень 20. Этот стержень 20 расположен на одной линии с неподвижным контактным стержнем 14 и несет на своем верхнем конце подвижный электрический контакт 21. Подвижный контактный стержень 20 состоит из верхней вертикальной части 22, которая включает в себя первую вертикальную часть 23 и вторую вертикальнзто часть 24, диаметр которойбольше, чем у первой части, и нижней вертикальной части 5, в верхней части 22 закреплен через посредство твертвердого припоя для пайки в вакууме подвижный электрический контакт 21. Подвижный контактный стержень 20 электрически соединен с выводом вакуумного прерывателя и механическис приводным элементом механизма управления (не показан), располагаемого обычно ниже прерывателя. Таким образом, подвижный контактный стержень 20 может приведен в действие управляюш;им механизмом с целью аксиального перемещения в направлении к неподвижному контактному стержню 14 и от него с тем, чтобы установить или прервать электрическое соединение между подвижным электрическим коп. тактом 21 и неподвижным электрическим контактом 13 на подвижном и неподвижном контактньк стержнях 20 и 14 соответственно. Центральное отверстие 19 в нижней торцовой крьпоке 3 вакуумной колбы герметизировано посредством металлического сильфона 26, присоединенного между нижней торцовой крьшжой 13 и подвижным контактным стержнем 20. Нижний конец 27 сильфона 26 закреплен в углублении 28 в нижней торцовой крьшпсе 3 посредством твердого припоя 8. Верхний конец 29 сильфона 26 прикреплен к верхнему концу нижней вертикальной части 23 подвижного контактного стержня 20 посредством твердого припоя 8. На нижней торцовой крьшке 3 устайовлен чашеобразный дугогаситель-экран 30, предназначенный для предотвращения воздействия плазмы дугового разряда, возникающего между подвижным электрическим контактом 21 и неподвижным электрическим контактом 13 при перемещении подвижного контактного стержня 20 в направлении от не.подвижного контактного стержня 14. Нижний конец 31 Э14рана 30 прикреплен к хзгибу 32 посредством припоя 8.

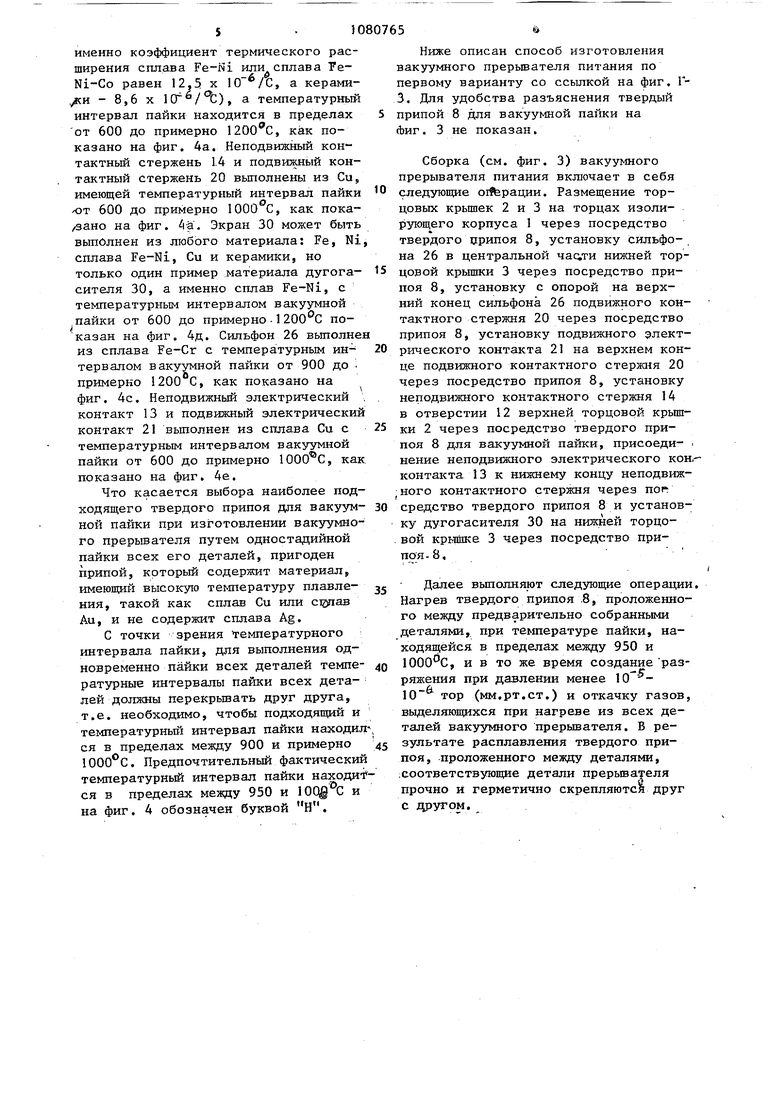

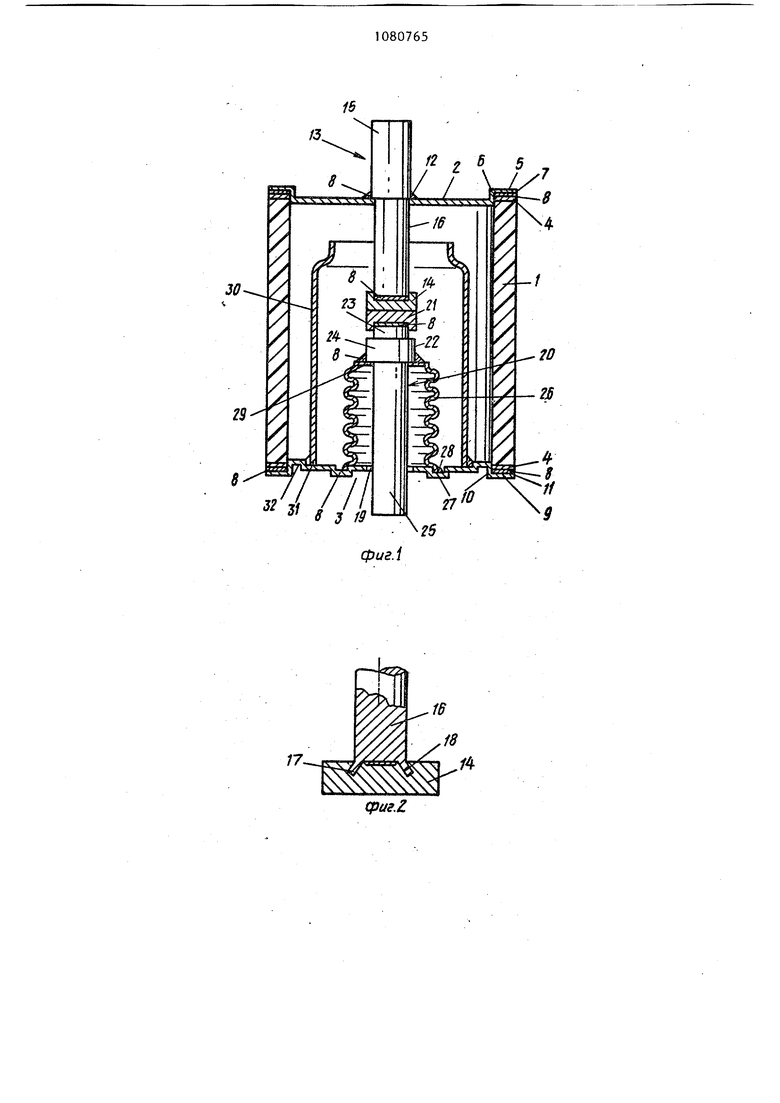

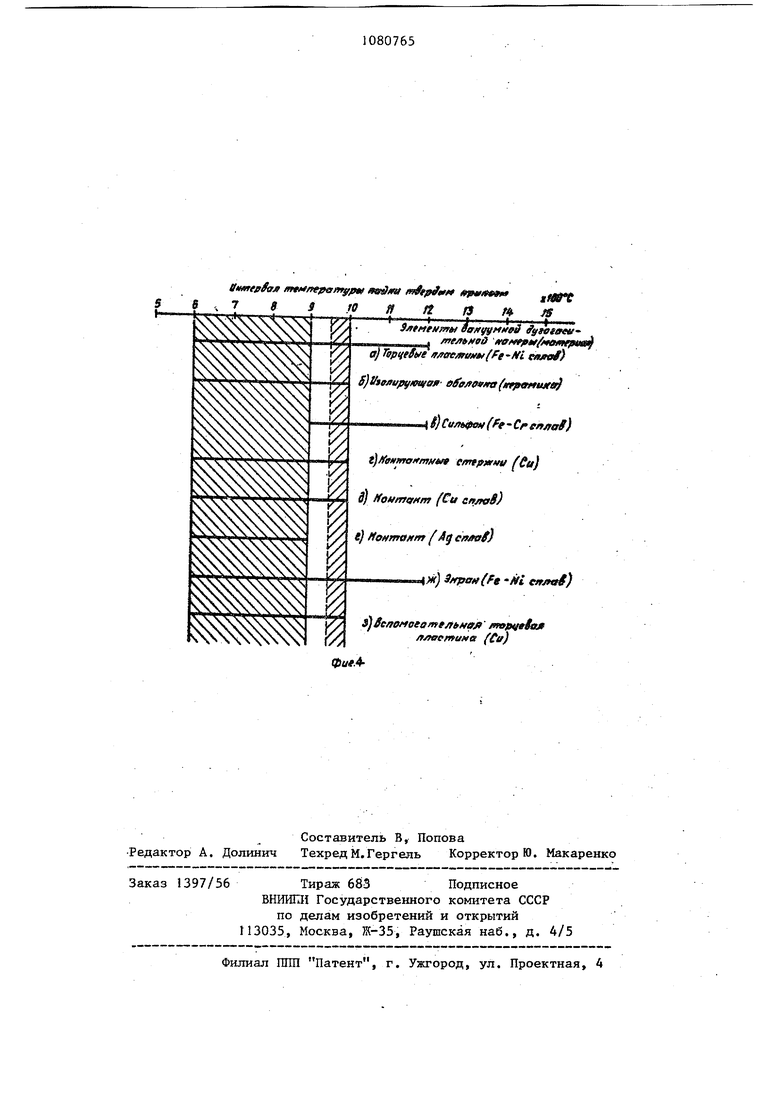

Что касается материала каждой детали ваку5т шого прерьшателя, то изолирующий корпус 1 выполнен из керамики, основным компонентом которой .является AljO, а остальное - стеклянный материал, такой как МпО, MgO, Si Ojj имеющий температурньй интервал Пс1йки от 600 до примерно 1000 С, как показано на фиг. 4 b . Металлизированный участок 4 на -торцах изолирующего корпуса 1 выполнен из сплава металлов, полученного путем добавки Мо или Мп к наносимому материалу, такому как Ti. Верхняя торцовая крьшка 2 и нижняя торцовая крьппка 3 выполнены из сплава Fe-Ni или сплава Fe-Ni-Co, коэффициент термического расширения которых почти такой же, как у изолирующего корпуса 1 (а именно коэффициент термического расширения сплава Fe-Ni или сплава ГеNi-Co равен 12,5 х 10 /С, а керами/ и - 8,6 X ), а температурный интервал пайки находится в пределах от 600 до примерно 1200с, как показано на фиг. 4а. Неподвижный контактный стержень 1.4 и подвижный контактный стержень 20 выполнены из Си, имеющей температурный интервал пайки ют 600 до примерно 1000 С, как пока/зано на фиг. la. Экран 30 может быть выполнен из любого материала: Fe, Ni сплава Fe-Ni, Си и керамики, но только один пример материала дугога- сителя 30, а именно сплав Fe-Ni, с температурным интервалом вакуумной пайки от 600 до примерно1200 С показан на фиг, 4д. Сильфон 26 выполне из сплава Fe-Cr с температурным интервалом вакуумной пайки от 900 до . примерке 1200 С, как показано на фиг. 4с. Неподвижный электрический контакт 13 и подвижный электрический контакт 21 вьтолнен из сплава Си с температурным интервалом вакуумной пайки от 600 до примерно , как показано на фиг, 4е. Что касается выбора наиболее подходящего твердого припоя для вакуумной пайки при изготовлении вaкyy ffloго прерывателя путем одностадийной пайки всех его деталей, пригоден припой, который содержит материал, имеющий высокую температуру плавления, такой как сплав Си или cignaB Аи, и не содержит сплава Ag. С точки зрения температурного интервала пайки, для выполнения одновременно пайки всех деталей температурные интервалы пайки всех деталей должны перекрьшать друг друга, т.е. необходимо, чтобы подходящий и температурный интервал пайки находил СИ в пределах между 900 и примерно . Предпочтительный фактический температурньй интервал пайки находит ся в пределах между 950 и 10( и на фиг. 4 обозначен буквой Н. Ниже описан способ изготовления вакуумного прерывателя питания по первому варианту со ссылкой на фиг. Г3. Для удобства разъяснения твердый припой 8 для вакуумной пайки на Фиг. 3 не показан. Сборка (см. фиг. 3) вакуумного прерывателя питания включает в себя следующие от рации. Размещение торцовых крышек 2 и 3 на торцах изолирздащего корпуса 1 через посредство твердого црипоя 8, установку сильфона 26 в центральной нижней торцовой крышки 3 через посредство припоя 8, установку с опорой на верхний конец сильфона 26 подвижного контактного стержня 20 через посредство припоя 8, установку подвижного электрического контакта 21 на верхнем конце подвижного контактного стержня 20 через посредство припоя 8, установку неподвижного контактного стержня 14 в отверстии 12 верхней торцовой крьшки 2 через посредство твердого припоя 8 для вакуумной пайки, присоеди- некие неподвижного электрического кон. контакта 13 к нижнему концу неподвижного контактного стержня через по средство твердого припоя 8 и установку дугогасителя 30 на нижней торцовой крышке 3 через посредство припоя . В, Далее вьшолняют следующие операции. Нагрев твердого припоя .8, проложенного между предварительно собранными деталями, при температуре пайки, находящейся в пределах между 950 и , и в то же время создание разряжения при давлении менее (мм.рт.ст.) и откачку газов. выделяющихся при нагреве из всех деталей вакуумного прерывателя. В результате расплавления твердого припоя, проложенного между деталями, ;соответствующие детали прерьгоателя прочно и герметично скрепляютсй друг с другом.

/5.

зг 31

; f.7

8

4 9

/TILл X V .. ч

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1994 |

|

RU2076372C1 |

| Способ изготовления вакуумного выключателя | 1977 |

|

SU938756A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1992 |

|

RU2054726C1 |

| Вакуумная дугогасительная камера | 1988 |

|

SU1636885A1 |

| ВАКУУМНЫЙ ВЫКЛЮЧАТЕЛЬ | 2001 |

|

RU2230383C2 |

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 1995 |

|

RU2080680C1 |

| Вакуумная дугогасительная камера | 1972 |

|

SU748552A1 |

| ФОРСУНКА ДЛЯ ТОПЛИВНОГО КЛАПАНА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРСУНКИ | 2003 |

|

RU2295647C2 |

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 2005 |

|

RU2296385C2 |

| Вакуумная дугогасительная камера | 1972 |

|

SU445082A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ, при котором цилиндрическую изолирующую оболочку, вьшолненную из керамики, торцы которой металлизированы, соединяют с металлическими торцовыми пластинами из железоЪикелевого или железо-никель-кобальтового сплава, имеющими одинаковой козффициент теплового расширения с оболочкой и Снабженными в центре отверстиями, отверстие нижней торцовой пластины вставляют сильфон, выполненный из ЖОПвзохромового сплава, на верхнем конце которого устанавливают подвижный контактный медный стержень и на его верхнем конце размещают подвижный контакт из сплава меди, в отверстие верхней торцовой пластины вставляют неподвижный контактный медный стержень и на его верхнем конце размещают неподвижный контакт из сплава Меди,, после чего между всеми соединительными элементами камеры вставляют твердый припой и производят нагрев камеры при пониженном давлении, отличающийся тем, что, с целью упрощения технологии за счет изготовления камеры в одну стадию при высоком качес)гве паяных соединений, в качестве твердого припоя испрльзуют сплав на основе золота, или меди, и нагрев осуществляют до СО /температуры 950-1000 с при давлении, меньшем чём 10 -Ю тор. 2.Способ по п. 1, отличающийся тем, что перед операцией вставления твердого припоя на нижней торцовой пластине устанавливают экран, который окружает контакты. 00 3.Способ по п. I, отличао оь ел ющийся тем, что экран изготавливают из железа, никеля, сплавов железо-никель, железо-хром.

г { .7

//

Фал-З

HnarepfoA mttf/tfjutmy/Mf i№S/f& itfStf ttft №в gOft

SSS

ш$ш 0 Я It J3 tt fS

S tfifUfftu Sff/fyyH/fffS fyMseeumfMffffa fffffff}f t/f«ua si

a) TgfiqeSbie rffe№artnt f{Fe-ffi eofoi) S)tl Mupy№aief efa/fff9int(if M№Huta)

i i)Cuлt,фmf{ffC/ eftffaf)

tj ffitfmftfffffftft cirtfHtrtn/ fCtt d) Ifoufrt9t(m (Си etr/roS) e) Нонт&нт егиюЮ

ж) Sffftaif(Fe /УI ettJNtf}

i ScaoMoeamfjtbHej) rofHieSaf л/юетиме (Ca)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3700842, кл | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

1984-03-15—Публикация

1976-03-22—Подача