Изобретение относится к способам проведения различных физико-химических газожидкостных процессов в колонных аппаратах, секционированных провальными тарелками,в частности процессов абсорбции, и может быть использовано в микробиологической, химической, пищевой и других отраслях промышленности.

Целью изобретения является повышение эффективности процесса за счет увеличения высоты слоя и поверхности контакта фаз.

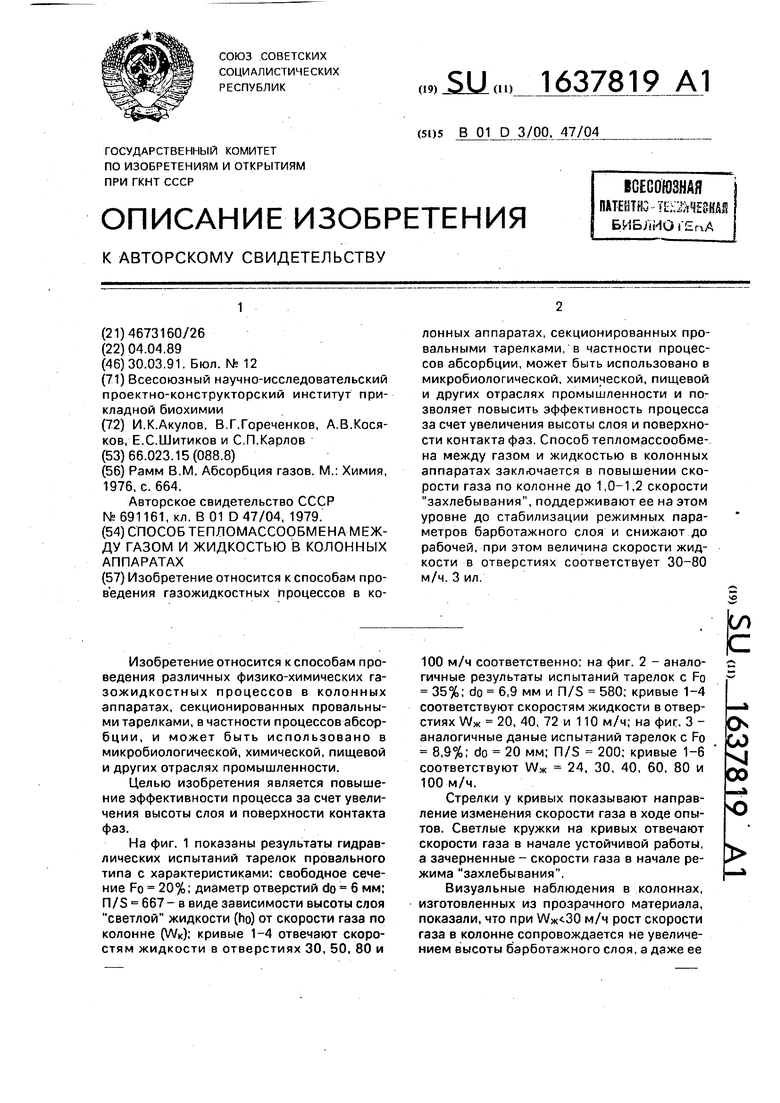

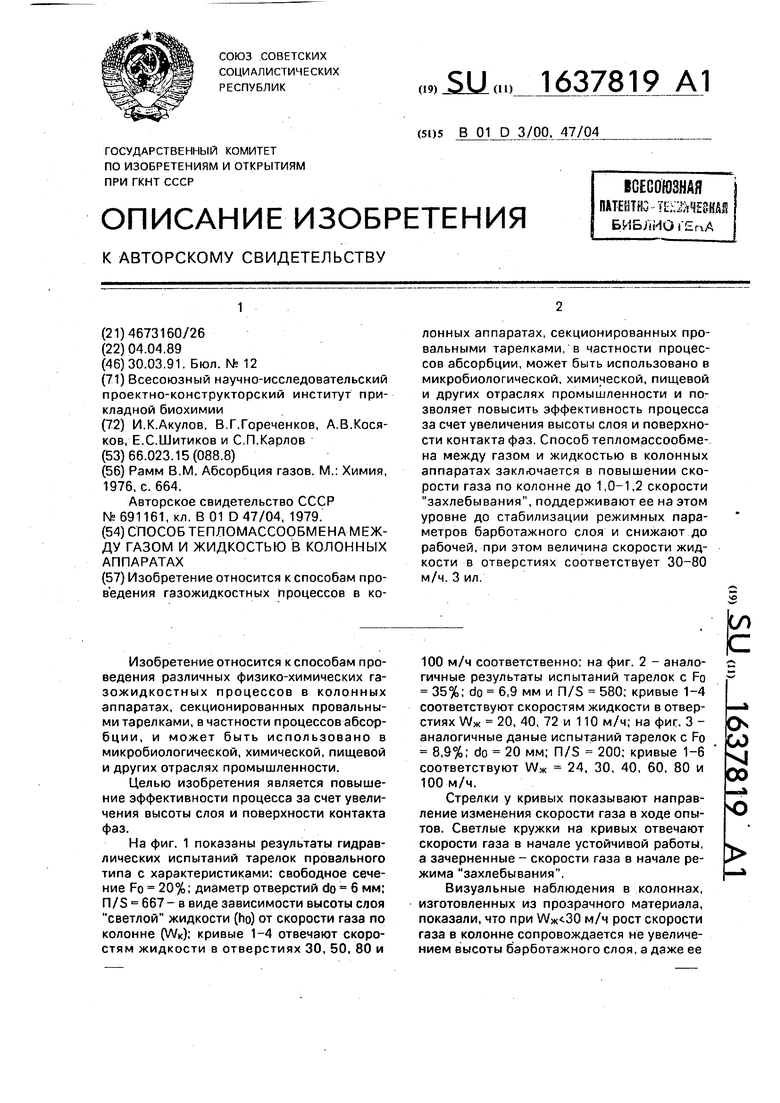

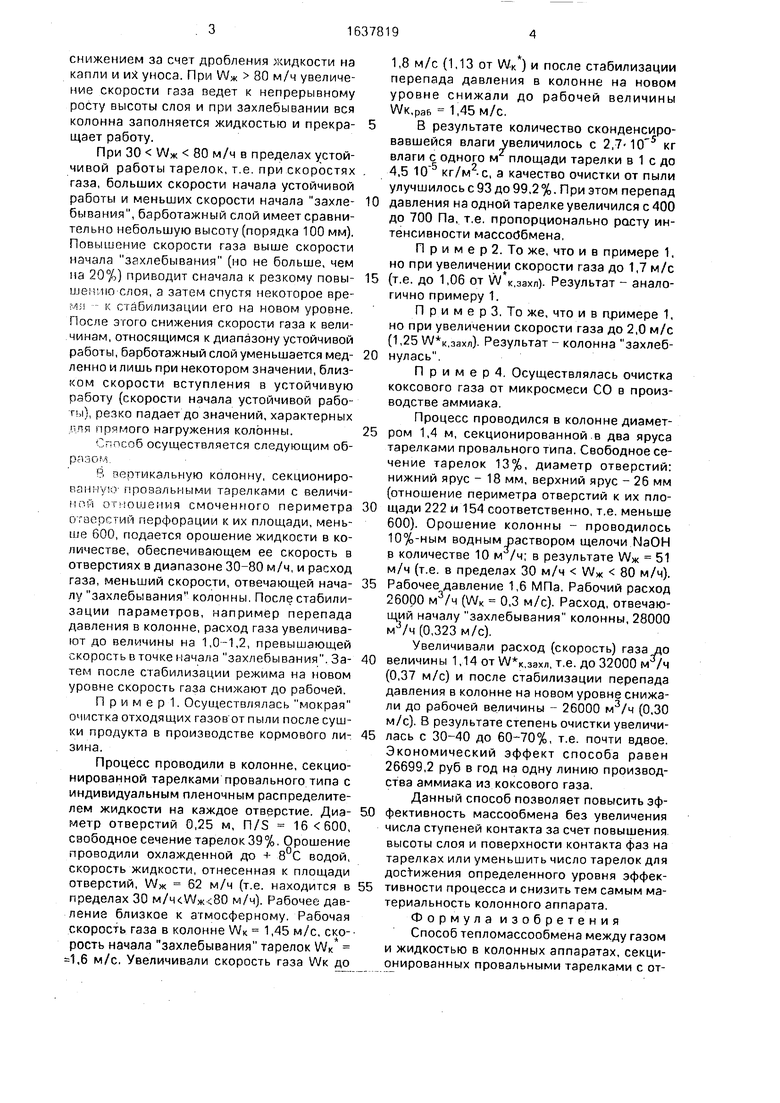

На фиг. 1 показаны результаты гидравлических испытаний тарелок провального типа с характеристиками: свободное сечение FO 20%; диаметр отверстий do 6 мм; П/S 667 - в виде зависимости высоты слоя светлой жидкости (ho) от скорости газа по колонне (WK); кривые 1-4 отвечают скоростям жидкости в отверстиях 30, 50, 80 и

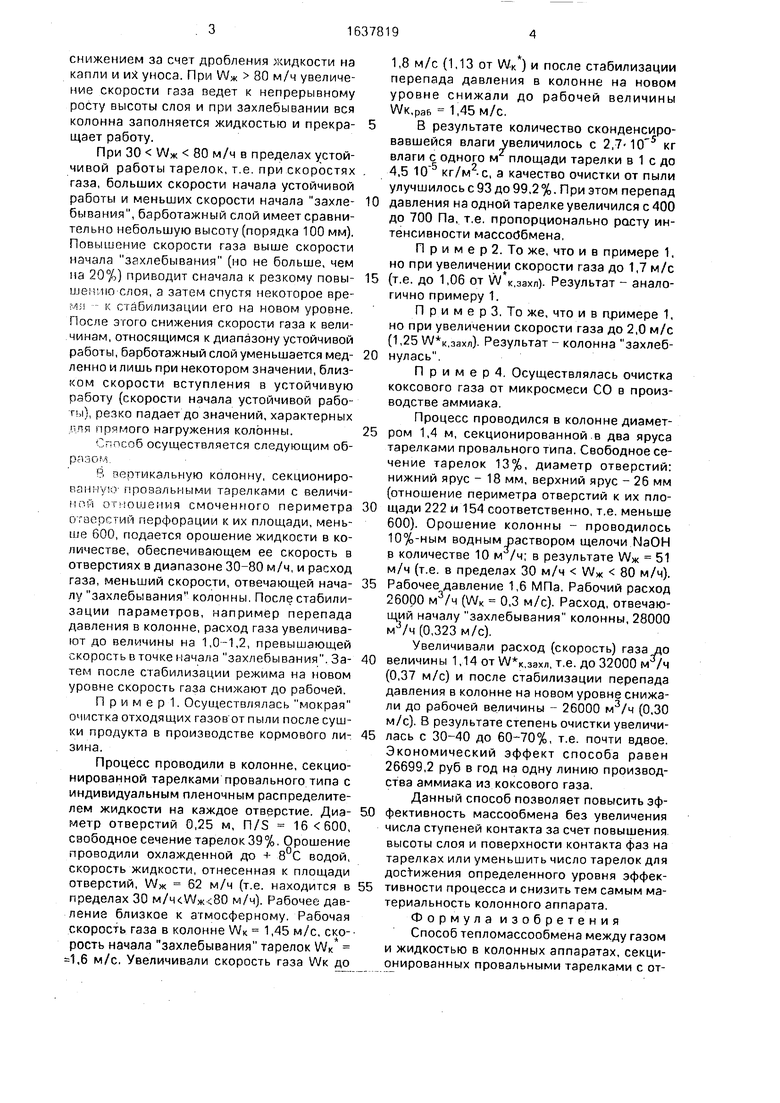

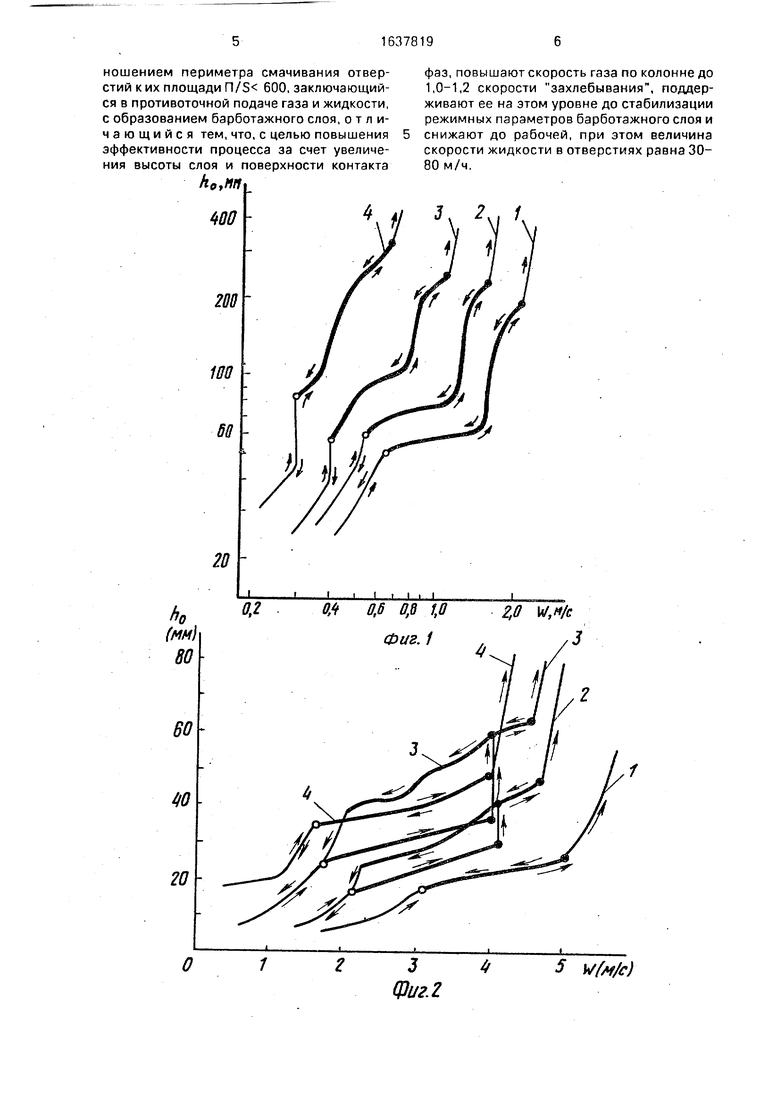

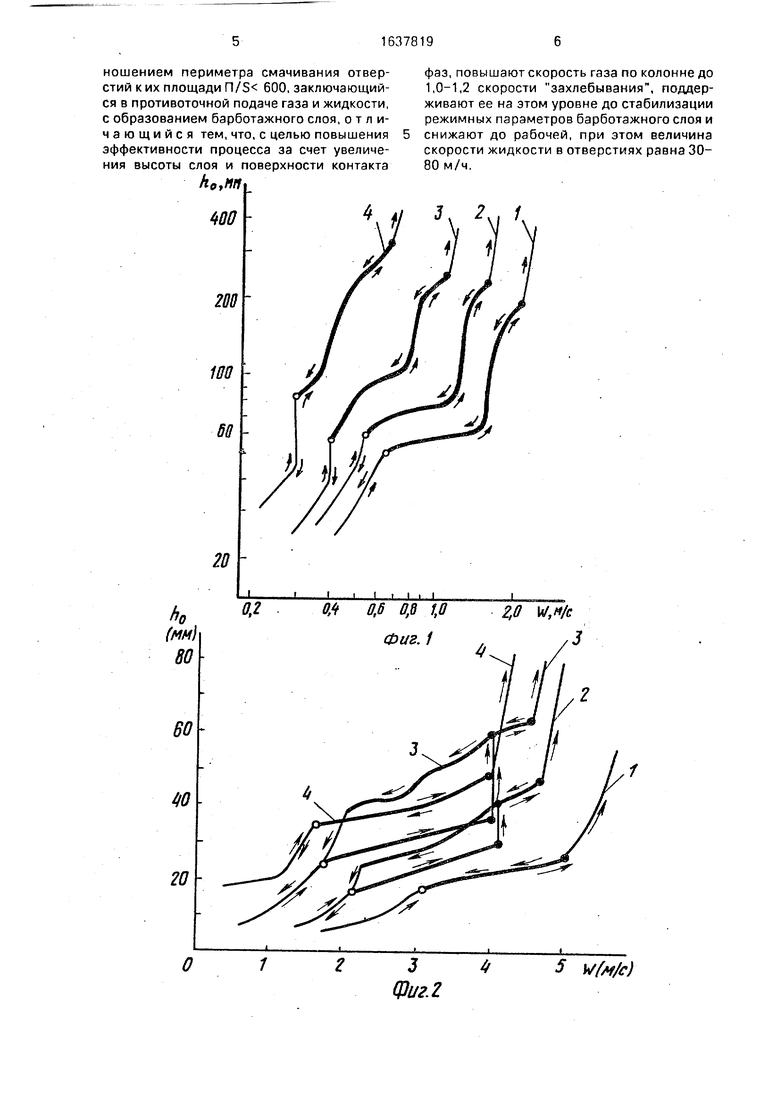

100 м/ч соответственно; на фиг. 2 - аналогичные результаты испытаний тарелок с FO 35%; do 6,9 мм и П/S 580; кривые 1-4 соответствуют скоростям жидкости в отверстиях Л/Ж 20, 40, 72 и 110 м/ч; на фиг. 3 - аналогичные даные испытаний тарелок с Fo 8,9%; do 20 мм; П/S 200; кривые 1-6 соответствуют Мж 24, 30, 40, 60, 80 и 100 м/ч.

Стрелки у кривых показывают направление изменения скорости газа в ходе опытов. Светлые кружки на кривых отвечают скорости газа в начале устойчивой работы, а зачерненные - скорости газа в начале режима захлебывания.

Визуальные наблюдения в колоннах, изготовленных из прозрачного материала, показали, что при м/ч рост скорости газа в колонне сопровождается не увеличением высоты барботажного слоя, а даже ее

сл

с

СЬ

GJ

VI

00

ю

снижением за счег дробления жидкости на капли и их уноса. При Л/Ж 80 м/ч увеличение скорости газа ведет к непрерывному росту высоты слоя и при захлебывании вся колонна заполняется жидкостью и прекращает работу.

При 30 Л/ж 80 м/ч в пределах устойчивой работы тарелок, т.е. при скоростях газа, больших скорости начала устойчивой работы и меньших скорости начала захлебывания, барботажный слой имеет сравнительно небольшую высоту (порядка 100 мм). Повышение скорости газа выше скорости начала захлебывания (но не больше, чем на 20%) приводит сначала к резкому повышенно слоя, а затем спустя некоторое вре- УЯ к стабилизации его на новом уровне. После этого снижения скорости газа к величинам, относящимся к диапазону устойчивой работы, барботажный слой уменьшается медленно и лишь при некотором значении, близком скорости вступления в устойчивую работу (скорости начала устойчивой работы), резко падает до значений, характерных ппя прямого нагружения колонны.

.пспб осуществляется следующим обРЛЛОГ

°. чеотикальную колонну, секционированном провальными тарелками с величиною отношения смоченного периметра отвергни перфорации к их площади, меньше 600, подается орошение жидкости в количестве, обеспечивающем ее скорость в отверстиях в диапазоне 30-80 м/ч, и расход газа, меньший скорости, отвечающей началу захлебывания колонны.После стабилизации параметров, например перепада давления в колонне, расход газа увеличивают до величины на 1,0-1,2, превышающей скорость в точке начала захлебывания. Затем после стабилизации режима на новом уровне скорость газа снижают до рабочей.

П р и м е р 1. Осуществлялась мокрая очистка отходящих газов от пыли после сушки продукта в производстве кормового лизина.

Процесс проводили в колонне, секционированной тарелками провального типа с индивидуальным пленочным распределителем жидкости на каждое отверстие. Диаметр отверстий 0,25 м, П/S , свободное сечение тарелок 39%. Орошение проводили охлажденной до + 8 С водой, скорость жидкости, отнесенная к площади отверстий, Л/Ж 62 м/ч (т.е. находится в пределах 30 м/ч Л/жс80 м/ч). Рабочее давление близкое к атмосферному. Рабочая скорость газа в колонне WK 1,45 м/с, скорость начала захлебывания тарелок W 1,6 м/с. Увеличивали скорость газа WK до

1,8 м/с (1,13 от WK ) и после стабилизации перепада давления в колонне на новом уровне снижали до рабочей величины

WK.pab 1,45 М/С.

В результате количество сконденсировавшейся влаги увеличилось с 2, кг влаги с одного м площади тарелки в 1 с до 4,5 кг/м2-с, а качество очистки от пыли улучшилосьс93до99,2%. При этом перепад

0 давления на одной тарелке увеличился с 400 до 700 Па, т.е. пропорционально росту интенсивности массообмена,

П р и м е р 2. То же, что и в примере 1, но при увеличении скорости газа до 1,7 м/с

5 (т.е. до 1,06 от ,3axn). Результат - аналогично примеру 1.

П р и м е р 3. То же, что и в примере 1, но при увеличении скорости газа до 2,0 м/с (1,25 ,захл). Результат - колонна захлеб0 нулась.

П р и м е р 4. Осуществлялась очистка коксового газа от микросмеси СО в производстве аммиака.

Процесс проводился в колонне диамет5 ром 1,4 м, секционированной в два яруса тарелками провального типа. Свободное сечение тарелок 13%, диаметр отверстий: нижний ярус - 18 мм, верхний ярус - 26 мм (отношение периметра отверстий к их пло0 щади 222 м 154 соответственно, т.е. меньше 600). Орошение колонны - проводилось 10%-ным водным раствором щелочи NaOH в количестве 10 м /ч; в результате Л/Ж 51 м/ч (т.е. в пределах 30 м/ч W 80 м/ч).

5 Рабочее давление 1,6 МПа. Рабочий расход 26000 м3/ч (WK 0,3 м/с). Расход, отвечающий началу захлебывания колонны,28000 м3/ч (0,323 м/с).

Увеличивали расход (скорость) газа до

0 величины 1,14 от ,зэхл. т.е. до 32000 м3/ч (0,37 м/с) и после стабилизации перепада давления в колонне на новом уровне снижали до рабочей величины - 26000 м3/ч (0,30 м/с). В результате степень очистки увеличи5 лась с 30-40 до 60-70%, т.е. почти вдвое. Экономический эффект способа равен 26699,2 руб в год на одну линию производства аммиака из коксового газа.

Данный способ позволяет повысить эф0 фективность массообмена без увеличения числа ступеней контакта за счет повышения высоты слоя и поверхности контакта фаз на тарелках или уменьшить число тарелок для достижения определенного уровня эффек5 тивности процесса и снизить тем самым материальность колонного аппарата. Формула изобретения Способ тепломассообмена между газом и жидкостью в колонных аппаратах, секционированных провальными тарелками с отношением периметра смачивания отверстий к их площади П/5 600, заключающийся в противоточной подаче газа и жидкости, с образованием барботажного слоя, отличающийся тем, что, с целью повышения эффективности процесса за счет увеличения высоты слоя и поверхности контакта

fto,Hff

фаз, повышают скорость газа по колонне до 1,0-1,2 скорости захлебывания, поддерживают ее на этом уровне до стабилизации режимных параметров барботажного слоя и снижают до рабочей, при этом величина скорости жидкости в отверстиях равна 30- 80м/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тарелка провального типа | 1981 |

|

SU980740A1 |

| Барботажный противоточный колонный реактор | 1989 |

|

SU1699585A1 |

| Контактное устройство | 1979 |

|

SU814382A1 |

| ТАРЕЛКА ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА С ЖИДКОСТЬЮ | 2001 |

|

RU2241514C2 |

| Контактная тарелка для тепло-массообменных аппаратов | 1983 |

|

SU1151257A1 |

| Массообменная колонна | 1981 |

|

SU988308A1 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1995 |

|

RU2098348C1 |

| Массотеплообменный аппарат | 1987 |

|

SU1528522A1 |

| Барботажная провальная тарелка | 1979 |

|

SU816480A1 |

Изобретение относится к способам проведения газожидкостных процессов в колонных аппаратах, секционированных провальными тарелками, в частности процессов абсорбции, может быть использовано в микробиологической, химической, пищевой и других отраслях промышленности и позволяет повысить эффективность процесса за счет увеличения высоты слоя и поверхности контакта фаз. Способ тепломассообмена между газом и жидкостью в колонных аппаратах заключается в повышении скорости газа по колонне до 1,0-1,2 скорости захлебывания, поддерживают ее на этом уровне до стабилизации режимных параметров барботажного слоя и снижают до рабочей, при этом величина скорости жидкости в отверстиях соответствует 30-80 м/ч. 3 ил.

МО

т

100 60

0,2

Ofy 0,6 0,8 1,0 Фаг. 1

60

40

20

О

2,0 W,/c

J

Фиг. г

5 WfM/c)

Ло,М 300 200

100 80

60 40

20

0,14 0,21 0,35 0,70 ЦМ/С

Фиг.З

| Рамм В.М | |||

| Абсорбция газов | |||

| М.: Химия, 1976, с | |||

| Прибор для шлифования оптических линз, ограниченных поверхностями параболоидов вращения любых размеров | 1923 |

|

SU664A1 |

| Пылеуловитель | 1976 |

|

SU691161A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-30—Публикация

1989-04-04—Подача