Изобретение относится к очистке газов и воздуха от пыли и может быть использовано в нефтехимической, газоперерабатывающей, резинотехнической и других отраслях промышленности.

Целью изобретения является снижение удельной металлоемкости устройства и энергозатрат на фильтрацию.

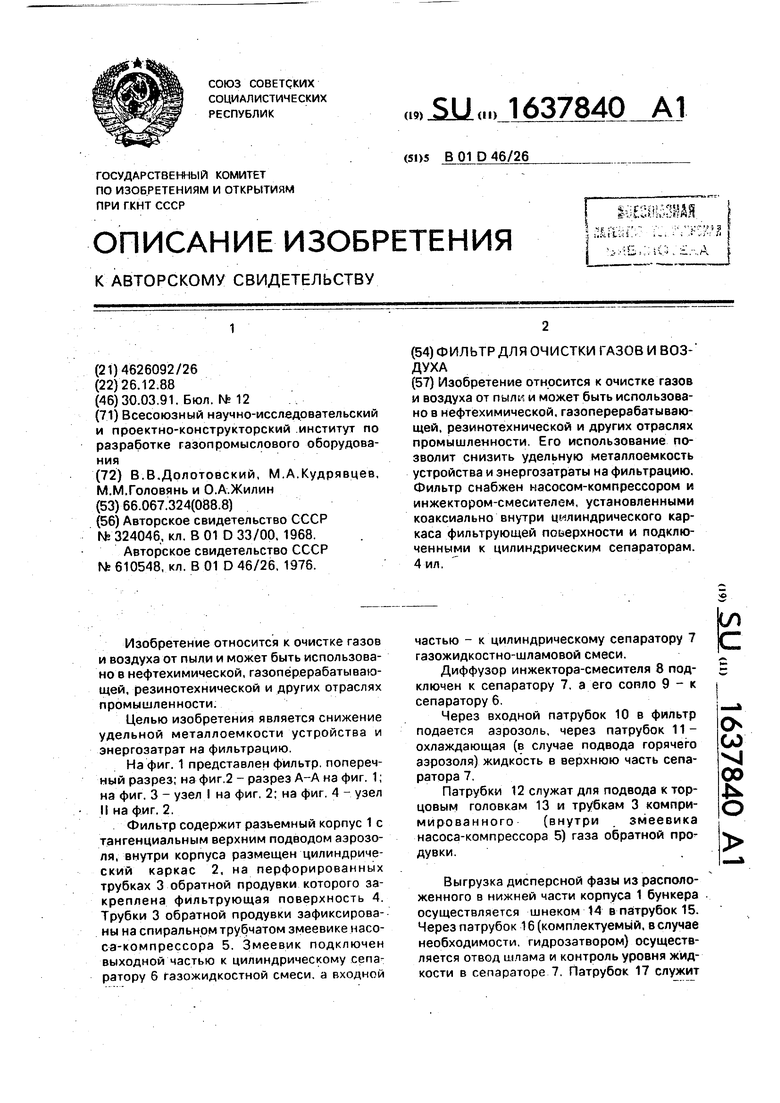

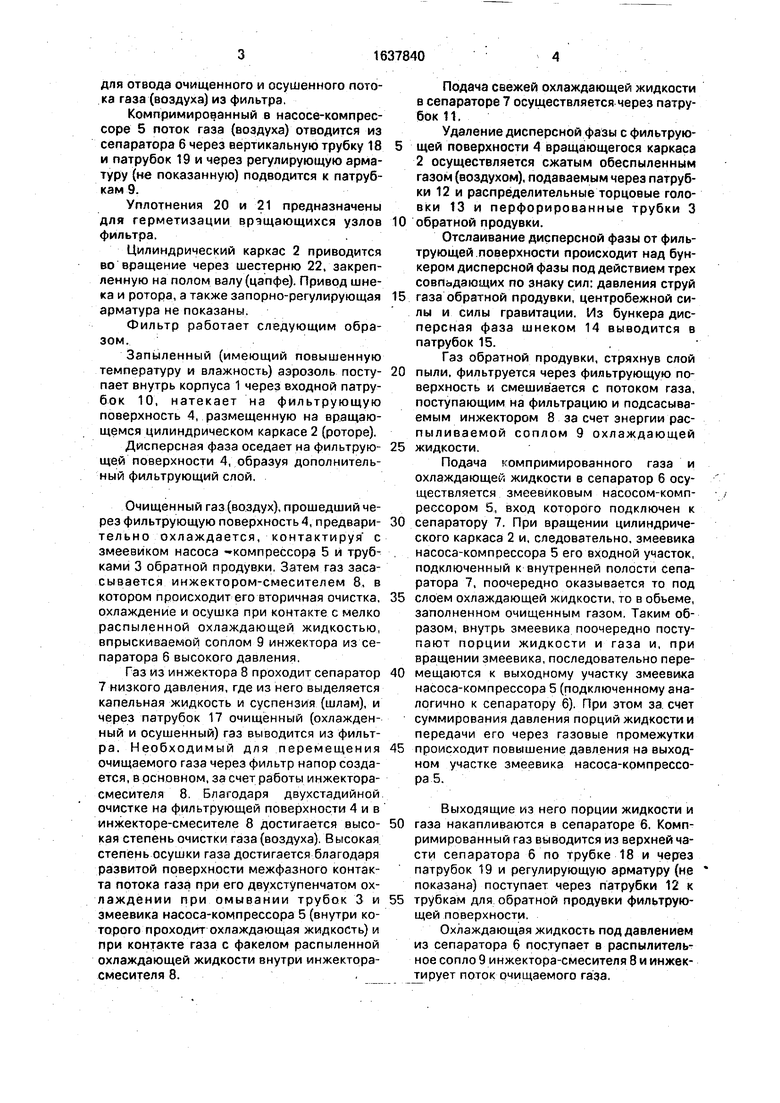

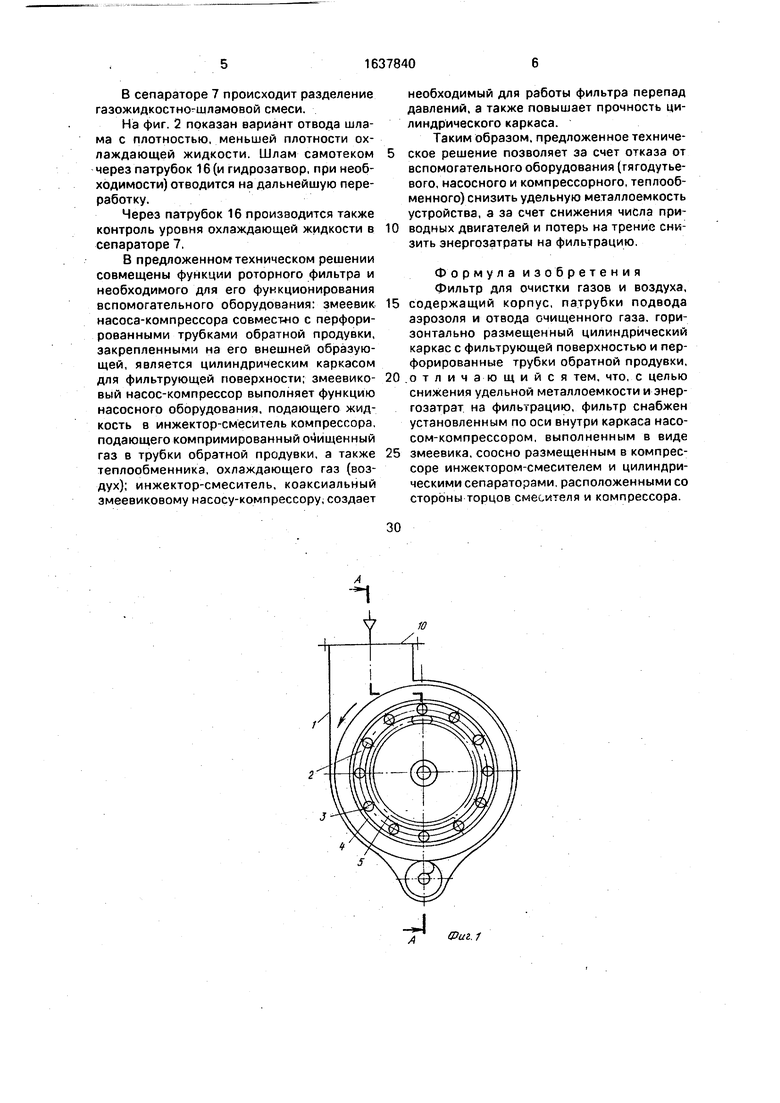

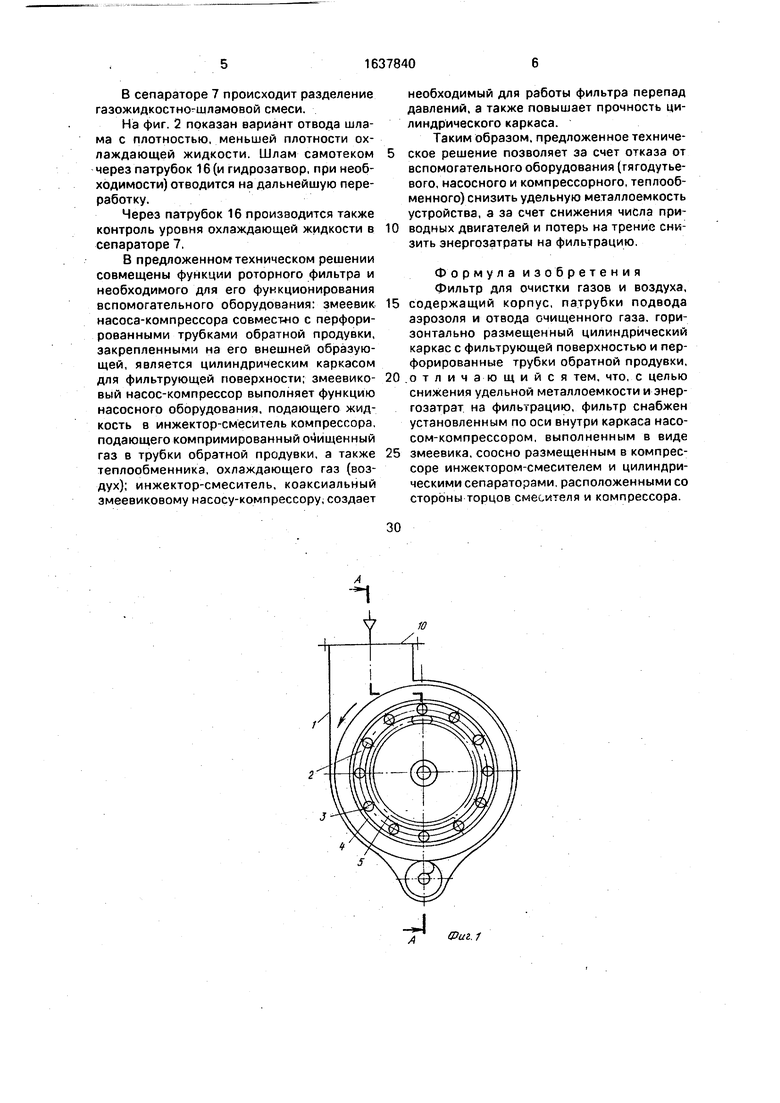

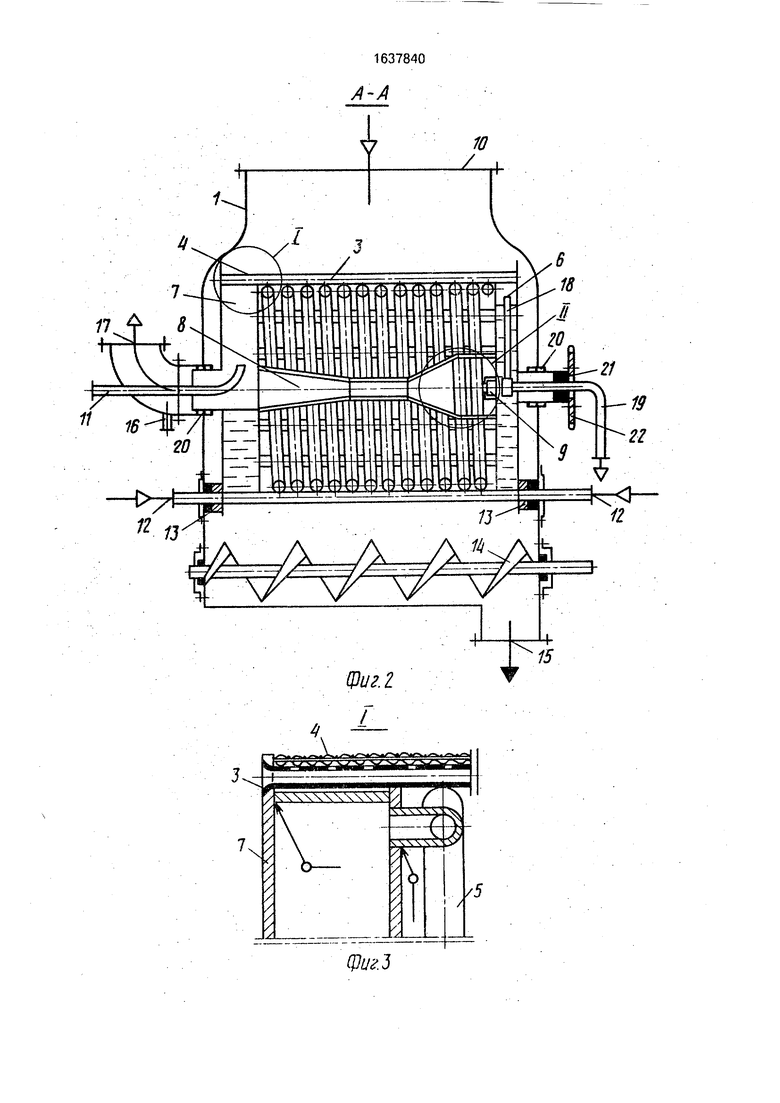

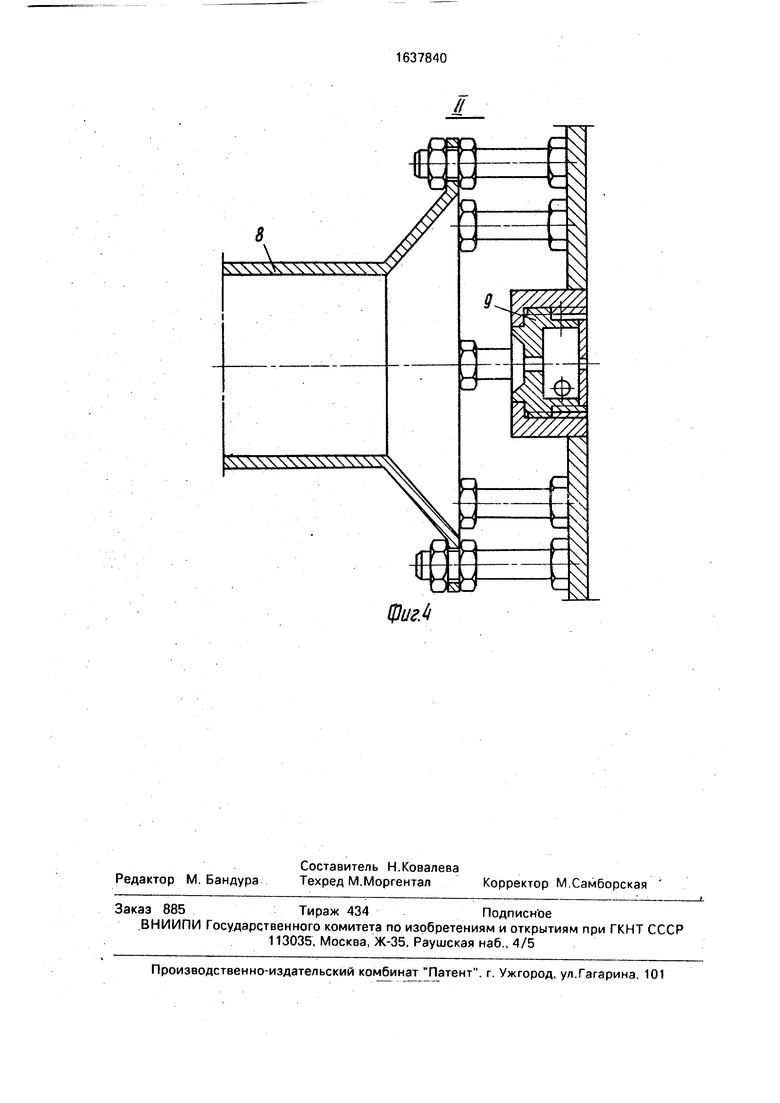

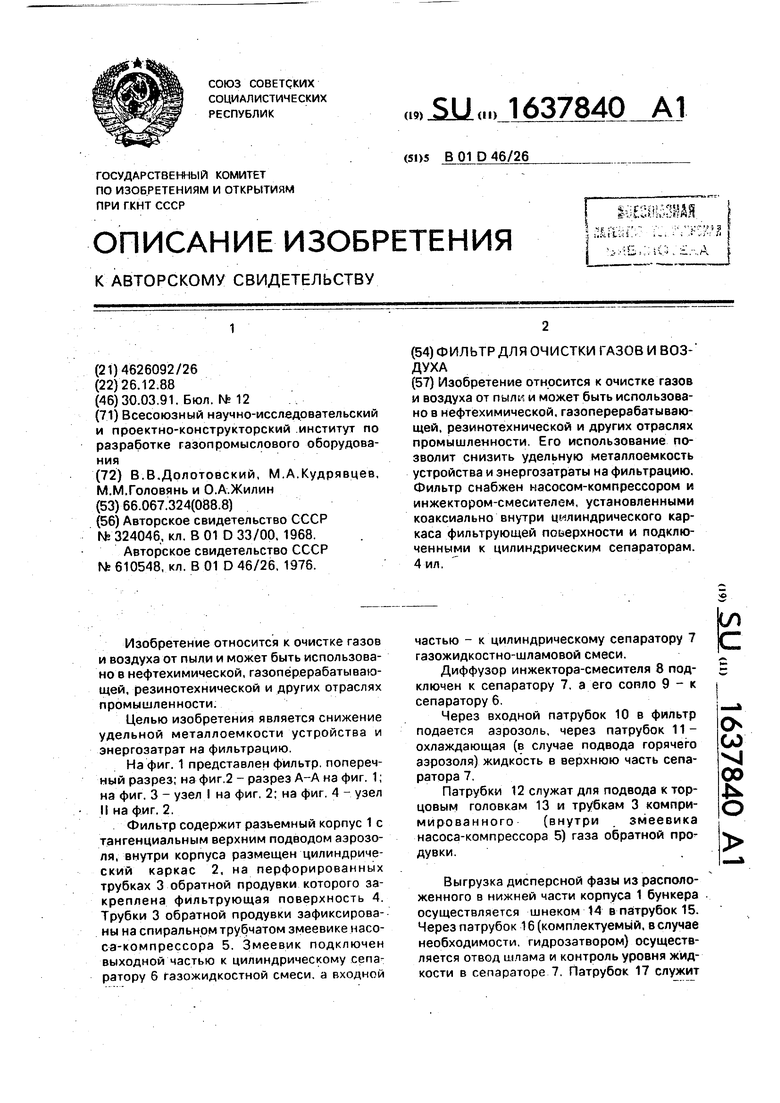

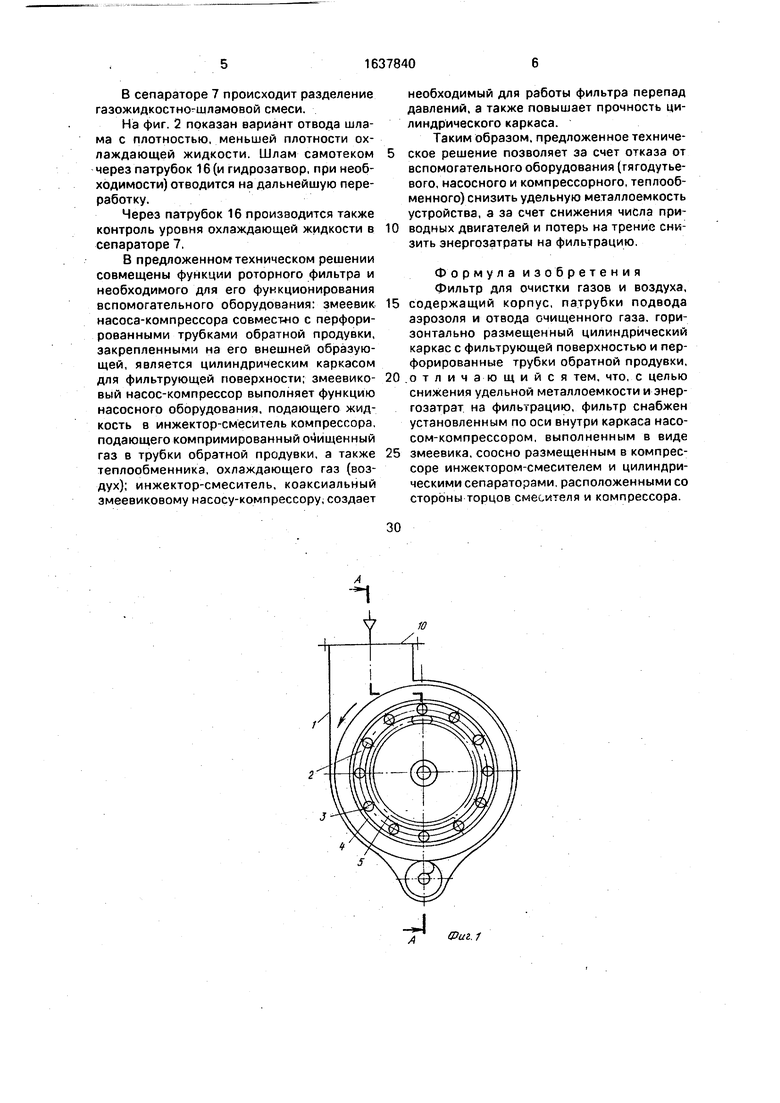

На фиг. 1 представлен фильтр, поперечный разрез; на фиг.2 - разрез А-А на фиг. 1, на фиг. 3 - узел I на фиг. 2; на фиг. 4 - узел II на фиг. 2.

Фильтр содержит разъемный корпус 1 с тангенциальным верхним подводом аэрозоля, внутри корпуса размещен цилиндрический каркас 2, на перфорированных трубках 3 обратной продувки которого закреплена фильтрующая поверхность 4. Трубки 3 обратной продувки зафиксированы на спиральном трубчатом змеевике насоса-компрессора 5. Змеевик подключен выходной частью к цилиндрическому сепаратору 6 газожидкостной смеси, а входной

частью - к цилиндрическому сепаратору 7 газожидкостно-щламовой смеси.

Диффузор инжектора-смесителя 8 подключен к сепаратору 7, а его сопло 9 - к сепаратору 6.

Через входной патрубок 10 в фильтр подается аэрозоль, через патрубок 11- охлаждающая (в случае подвода горячего аэрозоля) жидкость в верхнюю часть сепаратора 7.

Патрубки 12 служат для подвода к торцовым головкам 13 и трубкам 3 компри- мированного (внутри змеевика насоса-компрессора 5) газа обратной продувки.

Выгрузка дисперсной фазы из расположенного в нижней части корпуса 1 бункера осуществляется шнеком 14 в патрубок 15. Через патрубок 16 (комплектуемый, в случае необходимости, гидрозатвором) осуществляется отвод шлама и контроль уровня жидкости в сепараторе 7. Патрубок 17 служит

сл

с

о

OJ ч| 00 4

О

для отвода очищенного и осушенного потока газа (воздуха) из фильтра.

Компримированный в насосе-компрессоре 5 поток газа (воздуха) отводится из сепаратора 6 через вертикальную трубку 18 и патрубок 19 и через регулирующую арматуру (не показанную) подводится к патрубкам 9.

Уплотнения 20 и 21 предназначены для герметизации вращающихся узлов фильтра.

Цилиндрический каркас 2 приводится во вращение через шестерню 22, закрепленную на полом валу (цапфе). Привод шнека и ротора, а также запорно-регулирующая арматура не показаны.

Фильтр работает следующим образом.

Запыленный (имеющий повышенную температуру и влажность) аэрозоль посту- пает внутрь корпуса 1 через входной патрубок 10, натекает на фильтрующую поверхность 4, размещенную на вращающемся цилиндрическом каркасе 2 (роторе).

Дисперсная фаза оседает на фильтрую- щей поверхности 4, образуя дополнительный фильтрующий слой.

Очищенный газ (воздух), прошедший через фильтрующую поверхность 4, предвари- тельно охлаждается, контактируя с змеевиком насоса -компрессора 5 и трубками 3 обратной продувки. Затем газ засасывается инжектором-смесителем 8, в котором происходит его вторичная очистка, охлаждение и осушка при контакте с мелко распыленной охлаждающей жидкостью, впрыскиваемой соплом 9 инжектора из сепаратора 6 высокого давления.

Газ из инжектора 8 проходит сепаратор 7 низкого давления, где из него выделяется капельная жидкость и суспензия (шлам), и через патрубок 17 очищенный (охлажденный и осушенный) газ выводится из фильтра. Необходимый для перемещения очищаемого газа через фильтр напор создается, в основном, за счет работы инжектора- смесителя 8. Благодаря двухстадийной очистке на фильтрующей поверхности 4 и в инжекторе-смесителе 8 достигается высо- кая степень очистки газа (воздуха). Высокая степень осушки газа достигается благодаря развитой поверхности межфазного контакта потока газа при его двухступенчатом ох- лаждении при смывании трубок 3 и змеевика насоса-компрессора 5 (внутри которого проходит охлаждающая жидкость) и при контакте газа с факелом распыленной охлаждающей жидкости внутри инжектора- смесителя 8.

Подача свежей охлаждающей жидкости в сепараторе 7 осуществляется через патрубок 11.

Удаление дисперсной фазы с фильтрующей поверхности А вращающегося каркаса 2 осуществляется сжатым обеспыленным газом (воздухом), подаваемым через патрубки 12 и распределительные торцовые головки 13 и перфорированные трубки 3 обратной продувки.

Отслаивание дисперсной фазы от фильтрующей поверхности происходит над бункером дисперсной фазы под действием трех совпадающих по знаку сил: давления струй газа обратной продувки, центробежной силы и силы гравитации. Из бункера дисперсная фаза шнеком 14 выводится в патрубок 15.

Газ обратной продувки, стряхнув слой пыли, фильтруется через фильтрующую поверхность и смешивается с потоком газа, поступающим на фильтрацию и подсасываемым инжектором 8 за счет энергии рас- пыливаемой соплом 9 охлаждающей жидкости.

Подача компримированного газа и охлаждающей жидкости в сепаратор 6 осуществляется змеевиковым насосом-компрессором 5, вход которого подключен к сепаратору 7. При вращении цилиндрического каркаса 2 и, следовательно, змеевика насоса-компрессора 5 его входной участок, подключенный к внутренней полости сепаратора 7, поочередно оказывается то под слоем охлаждающей жидкости, то в объеме, заполненном очищенным газом. Таким образом, внутрь змеевика поочередно поступают порции жидкости и газа и, при вращении змеевика, последовательно перемещаются к выходному участку змеевика насоса-компрессора 5 (подключенному аналогично к сепаратору 6). При этом за счет суммирования давления порций жидкости и передачи его через газовые промежутки происходит повышение давления на выходном участке змеевика насоса-компрессора 5.

Выходящие из него порции жидкости и газа накапливаются в сепараторе 6, Компримированный газ выводится из верхней части сепаратора 6 по трубке 18 и через патрубок 19 и регулирующую арматуру (не показана) поступает через патрубки 12 к трубкам для обратной продувки фильтрующей поверхности.

Охлаждающая жидкость под давлением из сепаратора 6 поступает в распылительное сопло 9 инжектора-смесителя 8 и инжектирует поток очищаемого газа.

В сепараторе 7 происходит разделение газожидкостно-шлэмовой смеси.

На фиг. 2 показан вариант отвода шлама с плотностью, меньшей плотности охлаждающей жидкости. Шлам самотеком через патрубок 16 (и гидрозатвор, при необходимости) отводится на дальнейшую переработку.

Через патрубок 16 производится также контроль уровня охлаждающей жидкости в сепараторе 7.

В предложенном техническом решении совмещены функции роторного фильтра и необходимого для его функционирования вспомогательного оборудования: змеевик насоса-компрессора совместно с перфорированными трубками обратной продувки, закрепленными на его внешней образующей, является цилиндрическим каркасом для фильтрующей поверхности; змеевико- вый насос-компрессор выполняет функцию насосного оборудования, подающего жидкость в инжектор-смеситель компрессора, подающего компримированный очищенный газ в трубки обратной продувки, а также теплообменника, охлаждающего газ (воздух); инжектор-смеситель, коаксиальный змеевиковому насосу-компрессору, создает

0

необходимый для работы фильтра перепад давлений, а также повышает прочность цилиндрического каркаса.

Таким образом, предложенное техническое решение позволяет за счет отказа от вспомогательного оборудования (гягодутье- вого, насосного и компрессорного, теплооб- менного) снизить удельную металлоемкость устройства, а за счет снижения числа приводных двигателей и потерь на трение снизить энергозатраты на фильтрацию.

Формула изобретения Фильтр для очистки газов и воздуха,

содержащий корпус, патрубки подвода аэрозоля и отвода очищенного газа, горизонтально размещенный цилиндрический каркас с фильтрующей поверхностью и перфорированные трубки обратной продувки,

отличающийся тем. что, с целью снижения удельной металлоемкости и энергозатрат на фильтрацию, фильтр снабжен установленным по оси внутри каркаса насосом-компрессором, выполненным в виде

змеевика, соосно размещенным в компрессоре инжектором-смесителем и цилиндрическими сепараторами, расположенными со стороны торцов смесителя и компрессора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗА, СОДЕРЖАЩЕГО СЕРОВОДОРОД, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275326C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ В СТРУЕ ДИСПЕРСИОННОЙ ВОЗДУШНОЙ СРЕДЫ В АЭРОЗОЛЬ И МОБИЛЬНЫЙ ГЕНЕРАТОР АЭРОЗОЛЯ РЕГУЛИРУЕМОЙ МНОГОМЕРНЫМ ВОЗДЕЙСТВИЕМ ДИСПЕРСНОСТИ, СМЕСИТЕЛЬ, КЛАПАН СОГЛАСОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2011 |

|

RU2489201C2 |

| УСТАНОВКА УЛАВЛИВАНИЯ УГЛЕВОДОРОДНЫХ ПАРОВ | 2010 |

|

RU2452556C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241524C1 |

| НЕФТЕВОДЯНОЙ ЦЕНТРОБЕЖНО-ФИЛЬТРУЮЩИЙ СЕПАРАТОР | 2006 |

|

RU2321547C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1997 |

|

RU2116113C1 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| НЕФТЕВОДЯНОЙ ФИЛЬТРУЮЩИЙ СЕПАРАТОР | 2002 |

|

RU2206514C1 |

| Многоступенчатый циклонный сепаратор | 1988 |

|

SU1650263A1 |

Изобретение относится к очистке газов и воздуха от пыли и может быть использовано в нефтехимической, газоперерабатывающей, резинотехнической и других отраслях промышленности. Его использование позволит снизить удельную металлоемкость устройства и энергозатраты на фильтрацию. Фильтр снабжен насосом-компрессором и инжектором-смесителем, установленными коаксиально внутри цилиндрического каркаса фильтрующей поверхности и подключенными к цилиндрическим сепараторам. 4 ил.

ю

АЛЛ

EE7

EE7

Фиг. 2 I

фигЗ

w

EE7

/

t

15

фиг

| УСТРОЙСТВО для очистки ВОЗДУХА | 0 |

|

SU324046A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Устройство для очистки воздуха | 1976 |

|

SU610548A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-30—Публикация

1988-12-26—Подача