Изобретение относится к кожевенной промышленности и может быть использовано в производстве кожи из спилка.

Цель изобретения - улучшение качества лицевой поверхности и эксплуатационных свойств кожи.

Сущность способа состоит в том, что перед нанесением полимерного покрытия производят разбивку спилка в барабане, а после нанесения первого слоя покрытия, подсушки и прессования производят шлифование спилка со стороны лицевой поверхности на глубину 0,1- 0,2 мм.

Способ осуществляется следующим образом.

Спилок после тяжки подвергают разбивке в барабане в течение 3-4 ч с добавлением резиновых гранул в количестве 10-15% от массы спилка,, выгружают и на поливочной машине наносят первый слой водного раствора бутадиена с расходом 300 г/м2 Затем осуществляют сушку в течение 6-8 мин при 80-90°С и прессование при давлении 150-200 кгс/см и температуре 80-95°С. После чего производят шлифование спилка со стороны лицевой поверхности шлифовальной бумагой № 150 на глубину 0,1-0,2 мм Далее все процессы и операции осуществляют по известной тех со со

чэ

нологии производства кож Левакаст, Бутадиен, Велюр из спилка - полуфабриката хромового дубления.

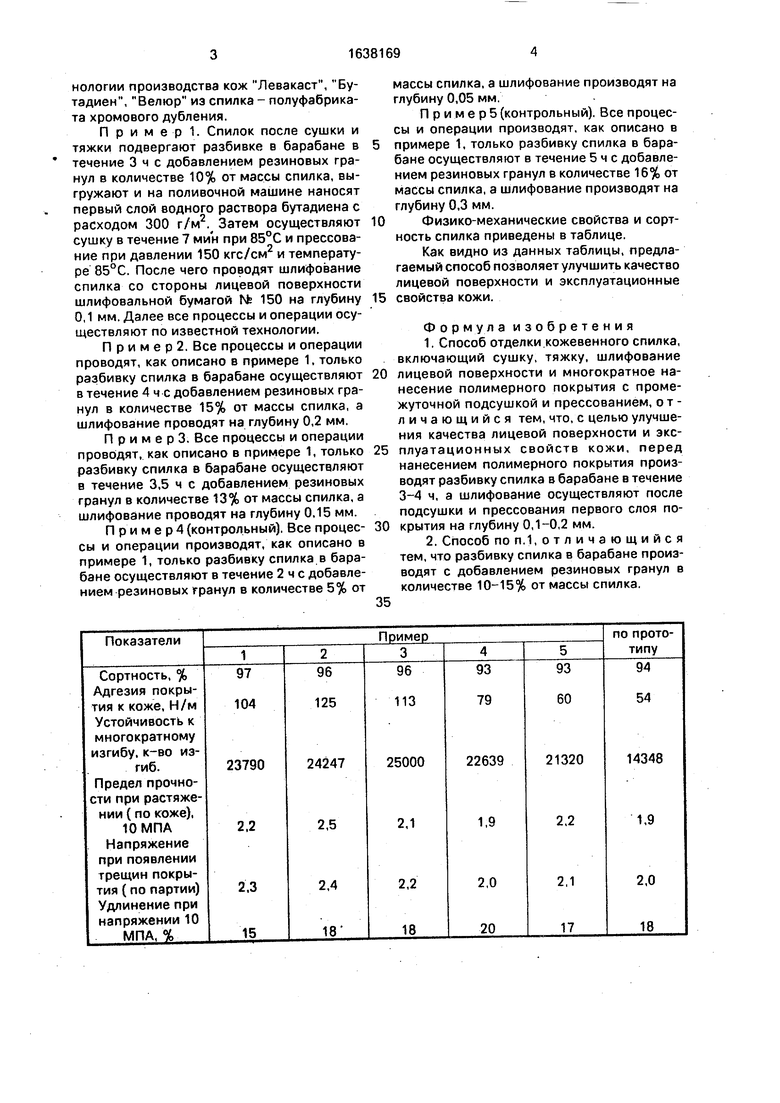

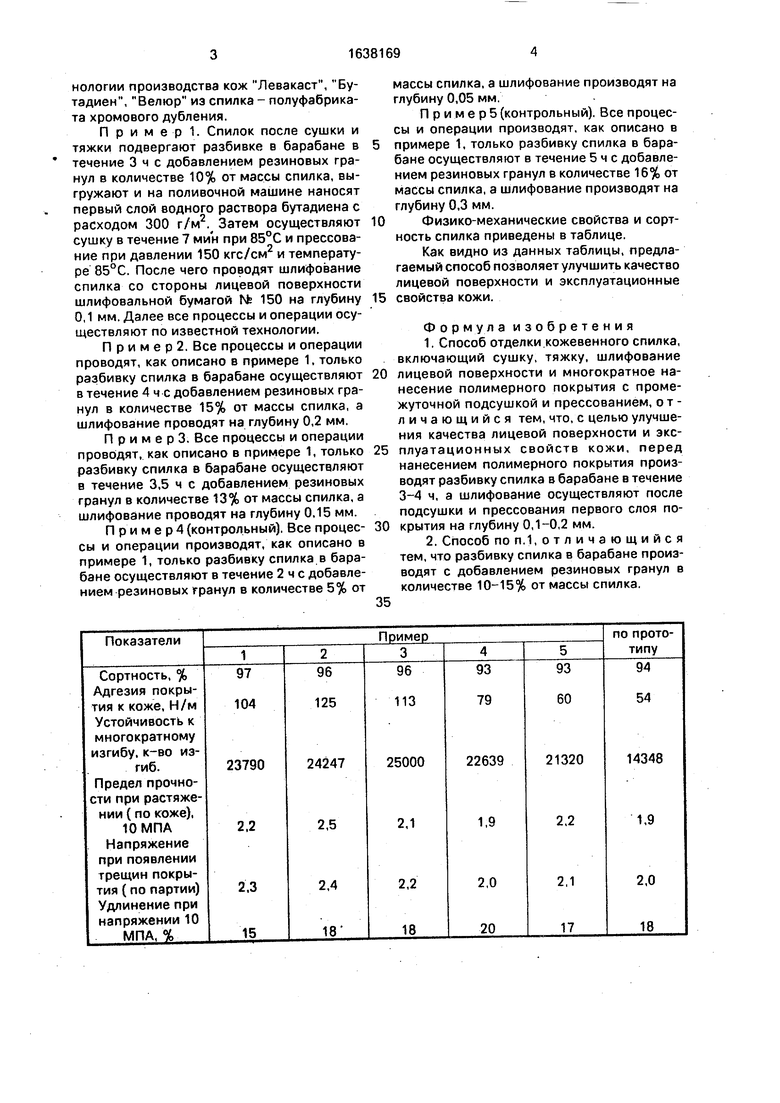

П р и м е р 1. Спилок после сушки и тяжки подвергают разбивке в барабане в течение 3 ч с добавлением резиновых гранул в количестве 10% от массы спилка, выгружают и на поливочной машине наносят первый слой водного раствора бутадиена с расходом 300 r/м2. Затем осуществляют сушку в течение 7 мин при 85°С и прессование при давлении 150 кгс/см2 и температуре 85°С. После чего проводят шлифование спилка со стороны лицевой поверхности шлифовальной бумагой Мг 150 на глубину 0,1 мм. Далее все процессы и операции осуществляют по известной технологии.

П р и м е р 2. Все процессы и операции проводят, как описано в примере 1, только разбивку спилка в барабане осуществляют в течение 4 ч с добавлением резиновых гранул в количестве 15% от массы спилка, а шлифование проводят на глубину 0,2 мм,

П р и м е р 3. Все процессы и операции проводят, как описано в примере 1, только разбивку спилка в барабане осуществляют в течение 3,5 ч с добавлением резиновых гранул в количестве 13% от массы спилка, а шлифование проводят на глубину 0,15 мм.

П р и м е р 4 (контрольный). Все процессы и операции производят, как описано в примере 1, только разбивку спилка в барабане осуществляют в течение 2 ч с добавлением резиновых гранул в количестве 5% от

0

5

0

5

0

5

массы спилка, а шлифование производят на глубину 0,05 мм

П р и м е р 5 (контрольный). Все процессы и операции производят, как описано в примере 1, только разбивку спилка в барабане осуществляют в течение 5 ч с добавлением резиновых гранул в количестве 16% от массы спилка, а шлифование производят на глубину 0,3 мм.

Физико-механические свойства и сортность спилка приведены в таблице.

Как видно из данных таблицы, предлагаемый способ позволяет улучшить качество лицевой поверхности и эксплуатационные свойства кожи.

Формула изобретения

1.Способ отделки кожевенного спилка, включающий сушку, тяжку, шлифование лицевой поверхности и многократное нанесение полимерного покрытия с промежуточной подсушкой и прессованием, отличающийся тем, что, с целью улучшения качества лицевой поверхности и эксплуатационных свойств кожи, перед нанесением полимерного покрытия производят разбивку спилка в барабане в течение 3-4 ч, а шлифование осуществляют после подсушки и прессования первого слоя покрытия на глубину 0,1-0,2 мм.

2.Способ по п. 1,отличающийся тем, что разбивку спилка в барабане производят с добавлением резиновых гранул в количестве 10-15% от массы спилка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СПИЛКА С ЭМУЛЬСИОННЫМ ПОКРЫТИЕМ | 1993 |

|

RU2041956C1 |

| СПОСОБ ВЫРАБОТКИ ВЕЛЮРА ИЗ СПИЛКА | 1993 |

|

RU2039836C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ ДЛЯ ВЕРХА ОБУВИ ИЗ СПИЛКА | 1993 |

|

RU2039834C1 |

| СПОСОБ ОТДЕЛКИ ОДЕЖНОЙ КОЖИ | 1998 |

|

RU2144569C1 |

| СПОСОБ ОТДЕЛКИ ПОДКЛАДОЧНЫХ КОЖ | 1997 |

|

RU2107734C1 |

| СПОСОБ ОТДЕЛКИ НАТУРАЛЬНОЙ КОЖИ | 2000 |

|

RU2165979C1 |

| Способ выработки кож для верха обуви из спилка | 1992 |

|

SU1831503A3 |

| Способ выработки кож из свиного сырья | 1980 |

|

SU885269A1 |

| Способ восстановления кожи, бывшей в употреблении | 1989 |

|

SU1608224A1 |

| СПОСОБ ОТДЕЛКИ ПОДКЛАДОЧНЫХ КОЖ | 1999 |

|

RU2148082C1 |

Изобретение относится к кожевенной промышленности и позволяет улучшить качество лицевой поверхности и эксплуатационные свойства кожи из спилка Спилок после тяжки подвергают разбивке в барабане в течение 3-4 ч с добавлением резиновых гранул в количестве 10-15% от массы спилка, выгружают и на поливочной машине наносят первый слой водного раствора бутадиена с расходом 300 г/м2. Затем осуществляют сушку в течение 6-8 мин при температуре 80-90°С и прессование при давлении 150-200 кгс/см и температуре 80-95°С. После этого производят шлифование спилка со стороны лицевой поверхности шлифовальной бумагой № 150 на глубину 0,1-0,2 мм. Затем еще несколько раз наносят раствор бутадиена с промежуточной подсушкой и прессованием 1 з п ф-лы, 1 табл. (Л с

| Справочник кожевника /Под ред Н.А.Балберовой, М,: Легпромбытиздат, 1987 | |||

| с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Технология производства кож Лева- каст, Бутадиен и Велюр из спилка-полуфабриката хромового дубления, г | |||

| Рассказово, 1986 | |||

Авторы

Даты

1991-03-30—Публикация

1989-04-27—Подача