(21)4606772/02

(22)21 .1 1.33

(46) 30.03.91. Бюл. № 12

(71)Мариупольский металлургический комбинат Азовсталь

(72)А.А.Курдюков, В.В.Кисиленко, С.П.Терзиян, З.Е.Купершток, В.А.Дворянинов, В.С.Новиков

и А.X.Сараев

(53)669.041 (033.3)

(56)Заявка Франции № 2176656, кл. С 21 С 5/00, опублик. 1973.

Заявка Франции № 2223345, кл. С 21 С 5/43, опублик. 1975.

(54)СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ

(57)Изобретение относится к металлургии и решает задачу повышения

срока службы сталеплавильных печей при глубинной продувке расплавленного металла. Б фурме для введения окислительного газа через огнеупорные стенки под поверхность расплава концентрические трубки для подвода кислорода и защитной среды установлены в перемещающийся одновременно с ними цилиндрический огнеупорный блок при отношении диаметра блока к диаметру кислородного сопла (20 - - 50) : 1. Диаметр блока определяется уравнением Dg- (50-30 к D0, где Dg- - диаметр блока; Dt - диаметр кислородного сопла; е - основание натурального логарифма. 1 ил., 2 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА В ГОРЯЧЕМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111262C1 |

| Устройство для топливно-кислородной продувки металла в конвертере | 1982 |

|

SU1081214A1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273669C1 |

| Фурма для продувки металла | 1989 |

|

SU1650714A1 |

| СПОСОБ ПРОДУВКИ РАСПЛАВЛЕННОГО МЕТАЛЛА ОКИСЛИТЕЛЬНЫМ ГАЗОМ | 1993 |

|

RU2108398C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2006 |

|

RU2371484C2 |

| Фурма для донной продувки металлического расплава | 1985 |

|

SU1245600A1 |

| Способ нанесения шлакового гарнисажа на огнеупорную футеровку кислородного конвертера | 2024 |

|

RU2826359C1 |

| Фурменный блок для донной продувки | 1989 |

|

SU1715862A1 |

| Способ факельного торкретирования футеровки конвертера и фурма для его осуществления | 1985 |

|

SU1305177A1 |

Изобретение относится к черной металлургии, в частности к устройствам для глубинной продувки сталеплавильной ванны.

Целью изобретения является повышение срока службы сталеплавильных печей.

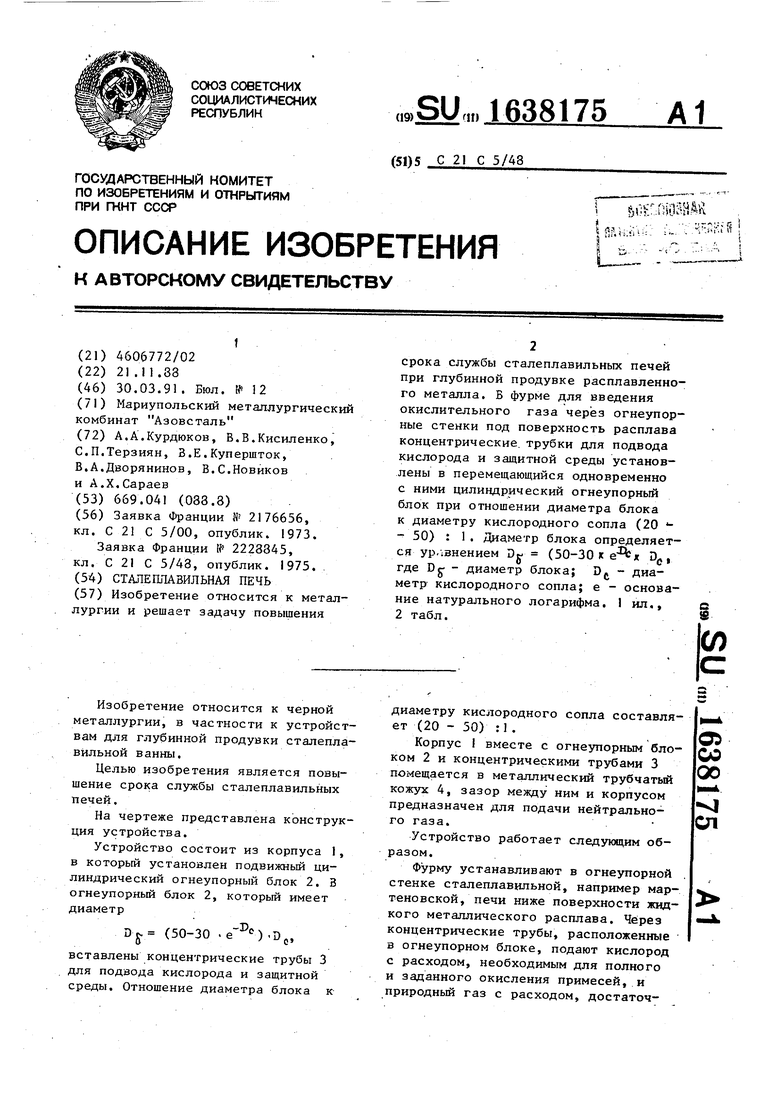

На чертеже представлена конструкция ус тройс тв а.

Устройство состоит из корпуса 1, в который установлен подвижный цилиндрический огнеупорный блок 2. В огнеупорный блок 2, который имеет диаметр

DJ. (50-30 .)-Dci

вставлены концентрические трубы 3 для подвода кислорода и защитной среды. Отношение диаметра блока к

диаметру кислородного сопла составляет (20 - 50) :1.

Корпус I вместе с огнеупорным блоком 2 и концентрическими трубами 3 помещается в металлический трубчатый кожух 4, зазор между ним и корпусом предназначен для подачи нейтрального газа.

Устройство работает следующим образом.

Фурму устанавливают в огнеупорной стенке сталеплавильной, например мартеновской, печи ниже поверхности жидкого металлического расплава. Через концентрические трубы, расположенные в огнеупорном блоке, подают кислород с расходом, необходимым для полного и заданного окисления примесей, и природный газ с расходом, достаточсэсо

00

vl сп

ным для эффективного охлаждения выходящего потока кислорода. По зазору между корпусом и наружной обоймой подают нейтральный газ с необходимым расходом, предотвращающим зарастание кольцевой щели, а также разгар блока и футеровки вследствие интенсивного барботажа выходящего газа.

По ходу продувки вследствие вы- сокоинтенсивных циркуляционных потоков горячего металла, барботажа ванны, пульсации зоны продувки и химических процессов разрушения огнеупоров происходит разгар огнеупорного блока. По мере износа и разгара блока его выдвигают в печь и устанавливают заподлицо с поверхностью кладки задней стенки. При этом печь не останавливается на досрочный ремонт, а продолжает работать. Использование подвижного огнеупорного блока с указанными параметрами позволяет значительно продлить срок службы сталеплавильной печи при подаче кислорода под поверхность расплава.

Для установления зоны разгара огнеупорной футеровки при продувке металла через загубленное кислородное сопло были проведены опытные плавки в 3-тонном лабораторном конвертере. Кислородное сопло различного диаметра (0,1; 0,5; 1; 1,5; 2,5; 10 мм) устанавливали в перикла- зовый блок который в свою очередь, вставляли в боковую сгенку конвертера и зафутеровывали заподлицо с огнеупорной футеровкой. В конвертер заливали расплавленный в 400 килограммовой индукционной печи чугун и производили продувку в течение 1-3 ч с максимально возможным расходом кислорода (при Р0й 10 атм) для данного вида сопла. После окончания продувки и слива металла замеряли диа- метр разгара околофурменной зоны.

В табл.1 приведены полученные в результате экспериментов данные.

Как видно из представленных в табл.1 данных, при малых значениях диаметра сопла зона разгара огне- упорной футеровки составляет порядка 20 калибров Dc, следовательно, при отношении диаметра подвижного блока к диаметру сопла менее чем 1; 20 (0,05) не будет обеспечиваться зашита всей зоны огнеупорной футеровки по мере выдвижения блока.

Q

5

0

0

5

По мере увеличения Dg до 5 - 10 мм диаметр разгара приближается к 50 калибрам DC и 0олее не поднимается, следовательно увеличивать диаметр подвижного блока более чем на 50 калибров диаметра нецелесообразно, так как это приводит к неопределенному расходу огнеупоров и громоздкости конструкции выдвижения без повышения стойкости футеровки.

После обработки полученных данных выявили следующую зависимость зоны разгара огнеупорной футеровки следовательно, необходимого диаметра подвижного огнеупорного блока Dg от диаметра кислородного сопла:

D (50-30.c.-Dc) Dc.

При известном диаметре кислородного сопла зависимость дает возможность установить необходимый диаметр выдвижного огнеупорного блока, что позволяет защищать всю разгораемую зону с минимальным расходом огнеупоров.

Для установления эффективности работы предлагаемого устройства в лабораторном конвертере проведены исследования трех видов фурм (аналог,прототип и предлагаемое).

Диаметр кислородного сопла фурмы каждого вида 1 мм. Фурмы вставлялись в периклазовый блок мм и длиной 50 мм (в аналоге и прототипе). Вес блока 0,5 кг. В прототипе выдвигалось кислородное сопло (запас 200 мм), в предлагаемом устройстве - по мере износа выдвигался блок (запас 200 мм), Допустимая величина износа конвертера 33 мм, после чего необходима остановка на ремонт.

Продувку вели как и в предыдущем случае (время продувки 1,5 ч),после чего определяли скорость износа футеровки и по ней условное время работы конвертера (частное от деления допустимой величины износа конвертера на скорость износа футеровки), В прототипе сопло перед продувкой выдвигалось вперед, какое-то время реакционная зона была отодвинута от футеровки и это позволяло получить скорость износа футеровки ниже, чем в аналоге и предлагаемой фурме. В предлагаемой фурме по мере износа футеровки до допускаемой величины происходило выдвижение огнеупорного блока заподлицо с огнеупорной стенкой (6 раз),

Результаты экспериментов приведены в табл.2.

ч

Формула изобретения

Сталеплавильная печь, содержащая корпус с огнеупорной футеровкой и не менее одной фурмы, размещенной в огнеупорной футеровке ниже уровня жидкого металла и состоящей из концент- рично установленных в трубчатом кожухе труб, образующих тракты подачи кислорода, защитной среды и нейтрального газа, отличающаяся тем, что, с целью увеличения срока

Аналог5,164,75,1

Прототип4,868,84,8 Предлагаемая

(ф39 мм)5,1388,20,85

службы печи, концентрично установc

ленные трубы размещены в цилиндрическом огнеупорном блоке, который установлен с возможностью продольно го перемещения в трубчатом кожухе, причем диаметр DJ цилиндрического огнеупорного блока определяют из соотношения

DJ- - (50-ЗСЬ е)00,

где D - диаметр внутренней трубы, образующей тракт подачи кислорода; е - основание натурального

логарифма.

Таблица I

Таблица2

//

1J

i JJevт рольный газ

Защи/пная

TjjjЈ

Авторы

Даты

1991-03-30—Публикация

1988-11-21—Подача