i

Изобретение относится к черной металлургии, в частности к сталеплавильному производству.

Целью изобретения является повы- , шение стойкости футеровки околофурменной зоны за счет ликвидации обратных гидравлических ударов.

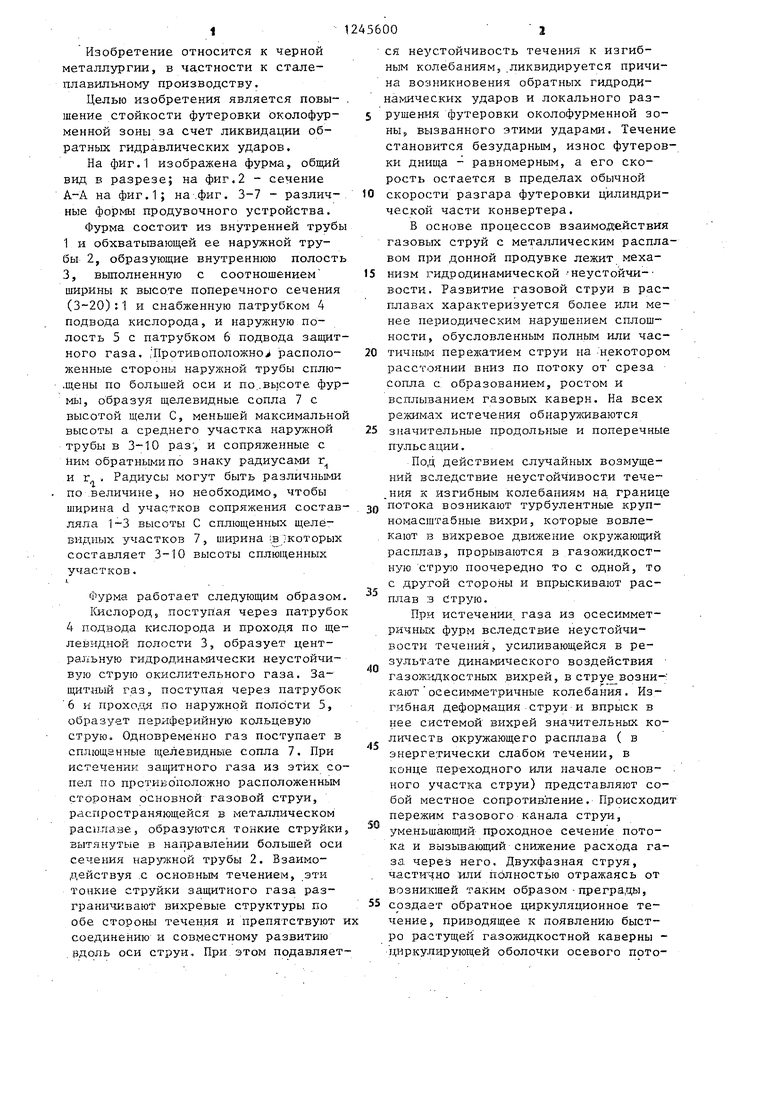

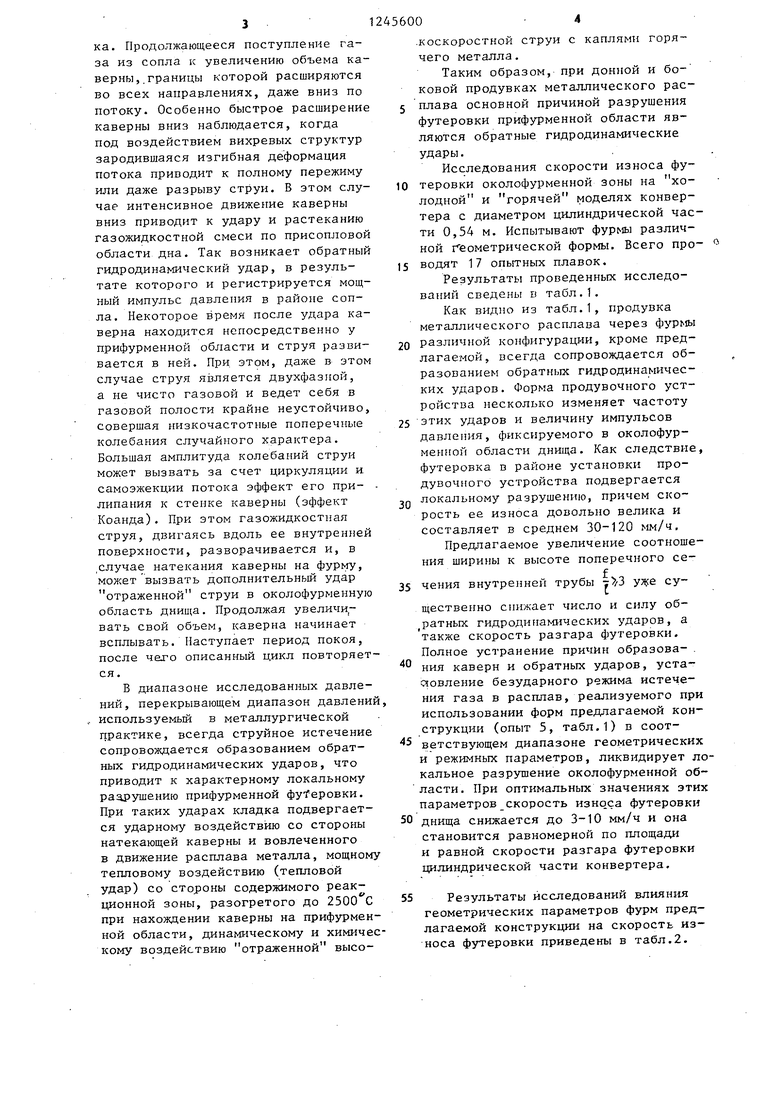

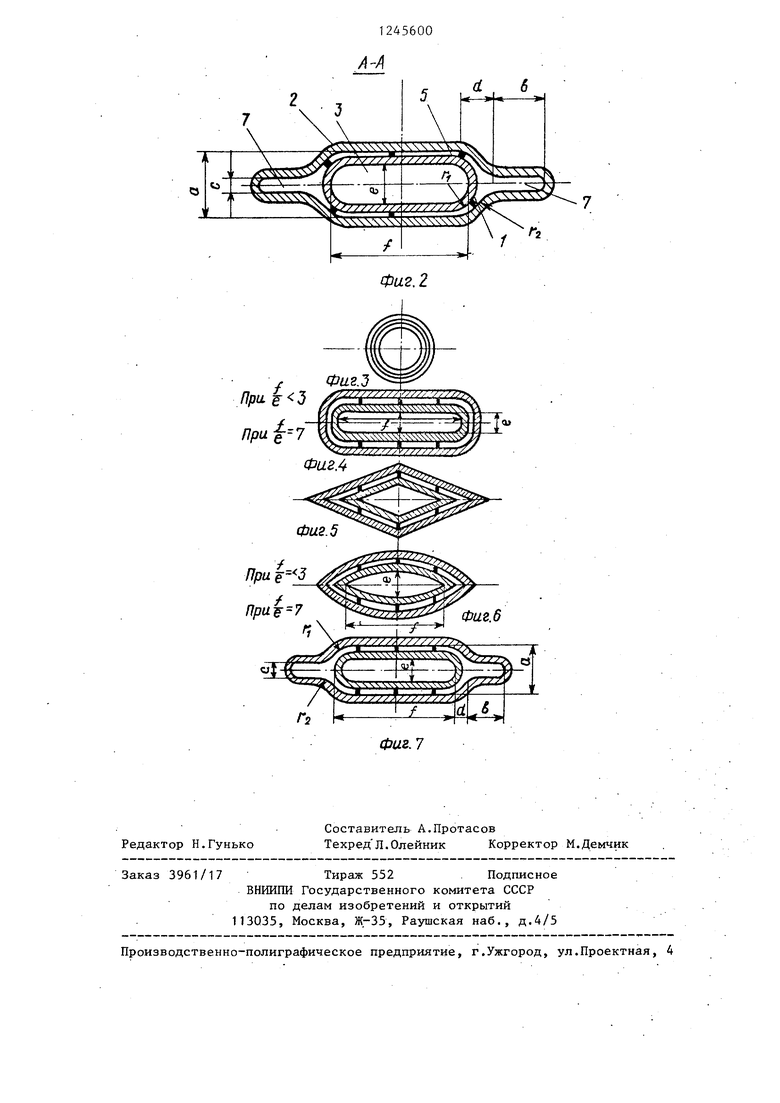

На фиг.1 изображена фурма, общий вид в разрезе; на фиг.2 - сечение А-А на фиг.1; на .фиг. 3-7 - различ-. ные формы продувочного устройства.

Фурма состоит из внутренней трубы 1 и обхватьшающей ее наружной трубы 2, образующие внутреннюю полость 3, выполненную с соотношением ширины к высоте поперечного сечения (3-20):1 и снабженную патрубком 4 подвода кислорода, и наружную полость 5 с патрубком 6 подвода защитного газа. ( Противоположное расположенные стороны наружной трубы сплю- .щены по большей оси и по.вь1соте фурмы, образуя щелевидные сопла 7 с высотой щели С, меньшей максимальной высоты а среднего участка наружной трубы в 3-10 раз , и сопряженные с Ним обратными по знаку радиусами г и г . Радиусы могут быть различными по .величине, но необходимо, чтобы ширина d участков сопряжения составляла высоты С сплющенньк щеле- видных участков 7, ширина :в;которых составляет 3-10 высоты сплющенных участков.

Фурма работает следующим образом.

1Сислород8 поступая через патрубок 4 подвода кислорода и проходя по ще- левидной полости 3, образует центральную гидродинамически неустойчивую струю окислительного газа. Защитный газ, поступая через патрубок 6 и прохода .по нарулшой полости 5, образует периферийную кольцевую струю. Одновременно газ поступает в сплющенные щелевидные сопла 7. При истечении защитного газа из этих сопел по противоположно расположенным сторонам основной газовой струи, распространяющейся в металлическом раси.ггаве, образ.уются тонкие струйки, вытянутые в направлении большей оси сечения наружной трубы 2. Взаимодействуя .с основным течением, эти тонкие струйки защитного газа разграничивают вихревые структуры по обе стороны течен.ия и препятствуют их соединению и совместному развитию .рдоль оси струи. При этом подавляет10

15

20

25

1245600 2

ся неустойчивость течения к изгиб- ным колебаниям, .ликвидируется причина возникновения обратных гидродинамических ударов и локального раз- 5 рушения футеровки околофурменной зоны j вызванного этими ударами. Течение становится безударным, износ футеровки днища - равномерным, а его скорость остается в пределах обычной скорости разгара футеровки цилиндрической части конвертера.

В основе процессов взаимодействия газовых струй с металлическим расплавом при донной продувке лежит механизм гидродинамической неустойчи- вости. Развитие газовой струи в расплавах характеризуется более или менее периодическим нарушением сплошности , обусловленным полным или час- тичньп пережатием струи на -некотором расстоянии вниз по потоку от среза сопла с образованием, ростом и всплыванием газовых каверн. На всех режимах истечения обнаруясиваются з.начительные продольные и поперечные пульсации.

Под действием случайных возмущений вследствие неустойчивости тече.ния к изгибным колебаниям на границе потока возникают турбулентные крупномасштабные вихри, которые вовлекают в вихревое дв1-1жение окружаюш;ий расплав, прорываются в газояшдкост- ную струю поочередно то с одной, то с другой стороны и впрыскивают расплав 3 Струю.

При истечении газа из осесиммет- ричньк фурм вследствие неустойчивости течения, усиливающейся в результате динамического воздействия газожзедкостных вихрей, в струе возни-: кают осесимметричные колебания. Из- гибная деформация струи и впрыск в нее системой вихрей значительных ко- л:игчеств окружающего расплава ( в энергетически слабом течении, в конце пер еходного или начале основ- - ного участка струи) представляют собой местное сопротивление. Происходит пережим газового канала струи, уме.ньшающий проходное сечение потока и вызывающий снижение расхода газа через него. Двухфазная струя,

. частично :илй полностью отражаясь от возникшей таким образом - прегра.цы,

55 создает обратное циркуляционное течение, приводящее к появлению быстро растущей газожидкостной каверны - циркулирующей оболочки осевого пото30

35

АО

45

50

ка. Продолжающееся поступление газа из сопла к увеличению объема каверны, .границы которой расширяются во всех направлениях, даже вниз по потоку. Особенно быстрое расширение каверны вниз наблюдается, когда под воздействием вихревых структур зародившаяся изгибная деформация потока приводит к полному пережиму или даже разрыву струи. В этом случае интенсивное движение каверны вниз приводит к удару и растеканию газожидкостной смеси по присопловой области дна. Так возникает обратный гидродинамический удар, в результате которого и регистрируется мощный импульс давления в районе сопла. Некоторое время после удара каверна находится непосредственно у прифурменной области и струя развивается в ней. При. этом, даже в этом случае струя является двухфазной, а не чисто газовой и ведет себя в газовой полости крайне неустойчиво, совершая низкочастотные поперечные колебания случайного характера. Большая амплитуда колебаний струи может вызвать за счет циркуляции н самоэжекции потока эффект его при- липания к стенке каверны (эффект Коанда). При этом газожидкостная струя, двигаясь вдоль ее внутренней поверхности, разворачивается и, в ,случае натекания каверны на фурму, может вызвать дополнительный удар отраженной струи в околофурменную область днища. Продолжая увеличивать свой объем, каверна начинает всплывать. Наступает период покоя, после чего описанный цикл повторяется.

В диапазоне исследованных давлений, перекрывающем диапазон давлений используемый в металлургической практике, всегда струйное истечение сопровождается образованием обратных гидродинамических ударов, что приводит к характерному локальному разрушению прифурменной футеровки. При таких ударах кладка подвергается ударному воздействию со стороны натекающей каверны и вовлеченного в движение расплава металла, мощному тепловому воздействию (тепловой удар) со стороны содержимого реакционной зоны, разогретого до при нахождении каверны на прифурменной области, динамическому и химическому воздействию отраженной высо.коскоростной струи с каплями горячего металла.

Таким образом, при донной и боковой продувках металлического рас- плава основной причиной разрушения футеровки прифурменной области являются обратные гидродинамические удары.

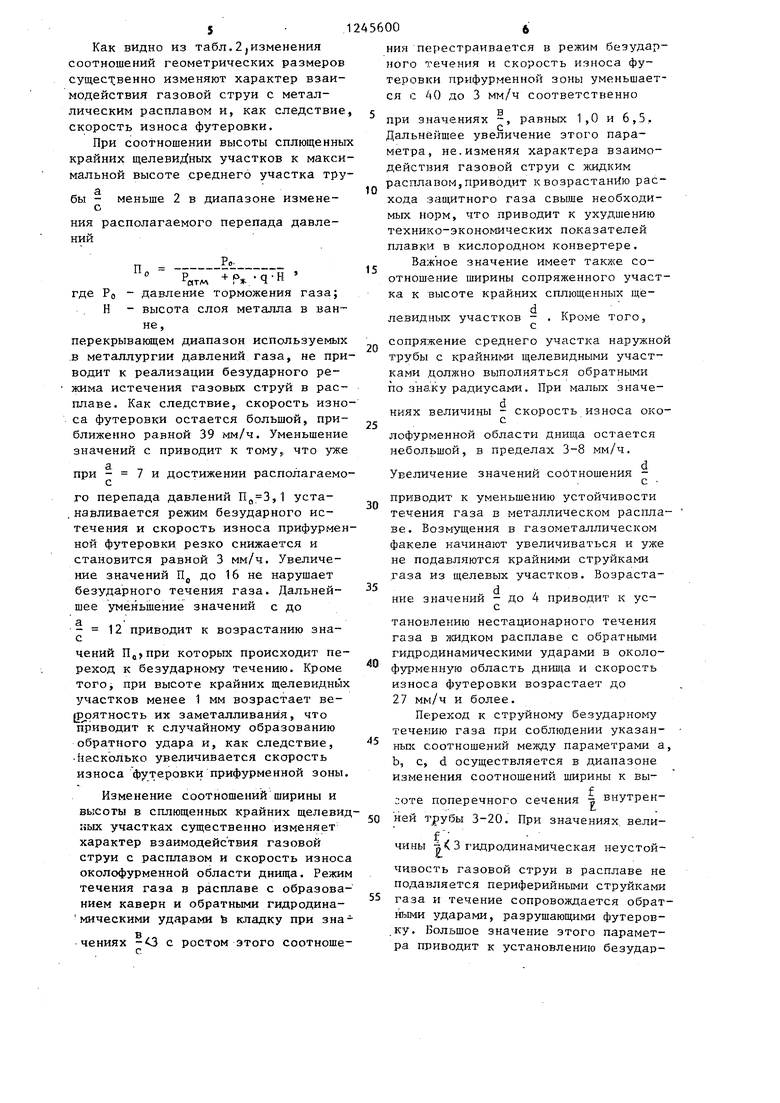

Исследования скорости износа футеровки околофурменной зоны на холодной и горячей моделях конвертера с диаметром цилиндрической части 0,54 м. Испытывают фурмы различной г еометрической формы. Всего про-

водят 17 опытных плавок.

Результаты проведенных исследований сведены в табл.1.

Как видно из табл.1, продувка металлического расплава через фурмы

различной конфигурации, кроме предлагаемой, всегда сопровождается образованием обратных гидродинамических ударов. Форма продувочного устройства несколько изменяет частоту

этих ударов и величину импульсов давления, фиксируемого в околофурменной области днища. Как следствие, футеровка в районе установки продувочного устройства подвергается

локальному разрушению, причем скорость ее износа довольно велика и составляет в среднем 30-120 мм/ч.

Предлагаемое увеличение соотношения ширины к высоте поперечного сечения внутренней трубы уч:е существенно снижает число и силу об- ратных гидродинамических ударов, а также скорость разгара футеровки. Полное устранение причин образова- . ния каверн и обратных ударов, установление безударного режима истечения газа в расплав, реализуемого при использовании форм предлагаемой конструкции (опыт 5, табл.1) в соот- ветствующем диапазоне геометрических режимных параметров, ликвидирует лоальное разрушение околофурменной обасти. При оптимальных значениях этих араметров скорость износа футеровки днища снижается до 3-10 мм/ч и она становится равномерной по площади и равной скорости разгара футеровки цилиндрической части конвертера.

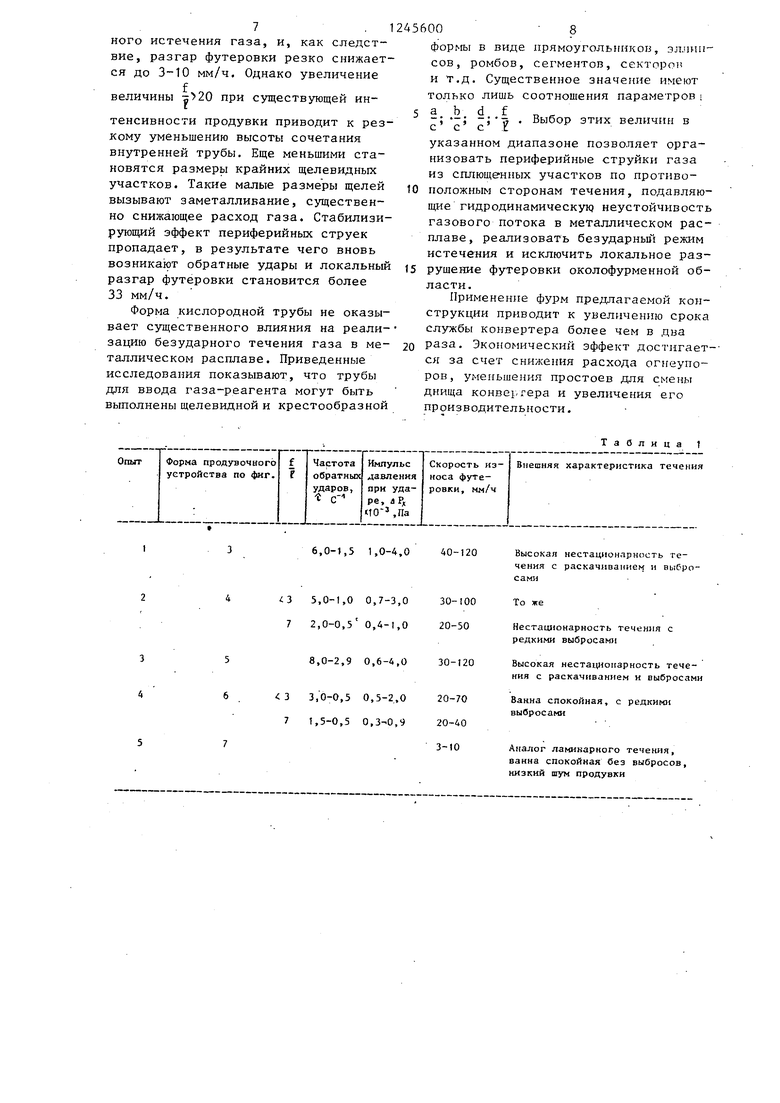

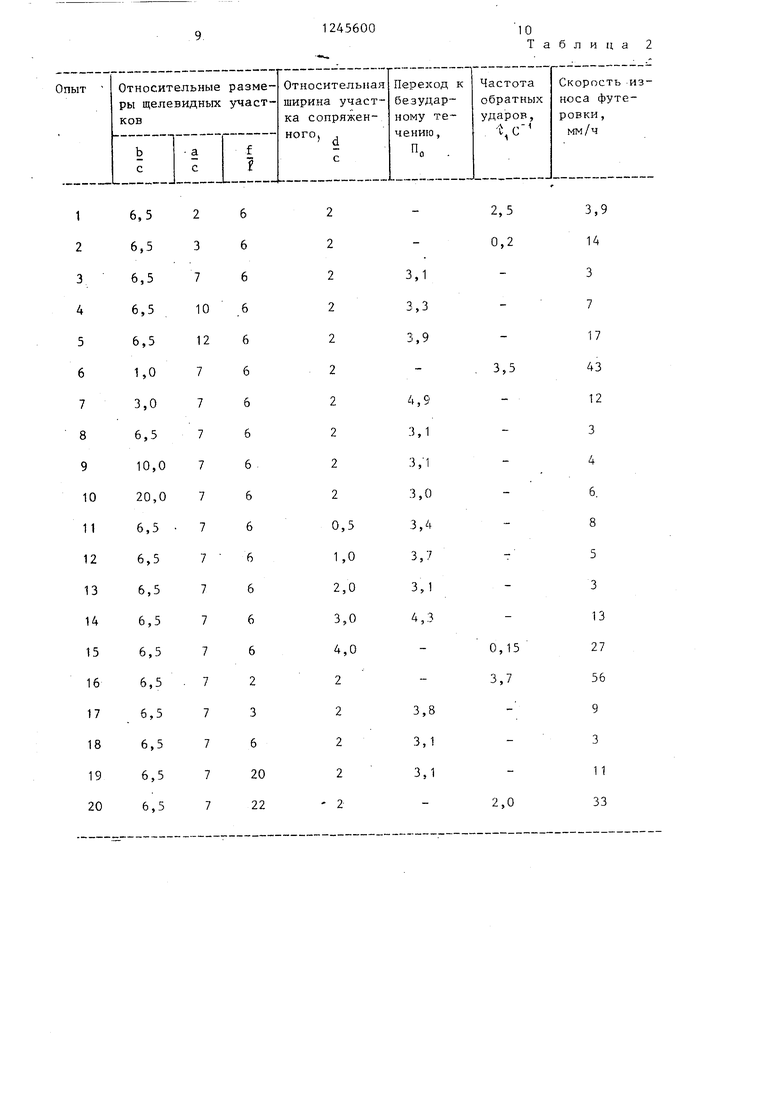

Результаты исследований влияния геометрических параметров фурм предлагаемой конструкции на скорость износа футеровки приведены в табл.2.

Как видно из табл.2,изменения соотношений геометрических размеров сущестсвенно изменяют характер взаимодействия газовой струи с металлическим расплавом и, как следствие, скорость износа футеровки.

При соотношении высоты сплющенных крайних щелевиДных участков к максимальной высоте среднего участка труменьше 2 в диапазоне изменебы - с

ния располагаемого перепада давлений

По

+ о

атм г..-Ч Н где РО давление торможения газа; Н - высота слоя металла в ванне,

перекрывающем диапазон используемых .в металлургии давлений газа, не приводит к реализации безударного режима истечения газовых струй в расплаве. Как следствие, скорость износа футеровки остается большой, приближенно равной 39 мм/ч. Уменьшение значений с приводит к тому,, что уже

при

а 7 с

и достижении располагаемого перепада давлений ,1 уста- ,навливается режим безударного истечения и скорость износа прифурменной футеровки резко снижается и становится равной 3 мм/ч. Увеличение значений П,

лд до ID не нарушает безударного течения газа. Дальнейшее уменьшение значений с до

- 12 приводит к возрастанию значений Пд,при которых происходит переход к безударному течению. Кроме Toroj при высоте крайних щелевидных участков менее 1 мм возрастает ве- (рятность их заметалливания, что приводит к случайному образованию обратного удара и, как следствие, Насколько увеличивается скорость износа футеровки прифурменной зоны.

Изменение соотношений ширины и высоты в сплющенных крайних щелевидных участках существенно изменяет характер взаимодействия газовой струи с расплавом и скорость износа околофурменной области днища. Режим течения газа в расплаве с образованием каверн и обратными гидродина- мичаскими ударами b кладку при зна- в

чениях

с

с ростом этого соотноше,

1 а 56006

ния перестраивается в режим безударного о ечения и скорость износа футеровки прифурменной зоны уменьшается с АО до 3 соответственно

га

при значениях , равных 1,0 и 6,5. Дальнейшее увеличение этого параметра, не.изменяя характера взаимодействия газовой струи с жидким расплавом,приводит к возрастанию расхода :за цитного газа свьше необходимых норм, что приводит к ухудшению технико-экономических показателей плавки в кислородном конвертере.

Важное значение имеет также соотношение ширины сопряженного участка к высоте крайних сплющенных щеd „

левидных участков - . Кроме того,

с

сопряжение среднего участка наружной трубы с крайними щелевидными участками должно выполняться обратными по знаку радиусами. При малых значеd

киях величины - скорость износа око- с

лофурменной области днища остается небольшой, в пределах 3-8 мм/ч.

Увеличение

значении соотношения с

приводит к уменьшению устойчивости течения газа в металлическом расплаве. Boз ryIдeния в газометаллическом факеле начинают увеличиваться и уже не подавляются крайними струйками газа из щелевых участков. Возраста4 приводит к ус„ d

ние значении - до с

тановлению нестационарного течения газа в жидком расплаве с обратными гидродинамическими ударами в околофурменную область днища и скорость износа футеровки возрастает до 27 мм/ч и более.

Переход к струйному безударному течению газа при соблюдении указан- нът соотношений меиоду параметрами а, Ь, с, d осуществляется в диапазоне изменения соотношений ширины к вы;:оте поперечного сечения j внутренней трубы 3-20, При значениях, величины -i 3 гидродинамическая неустойчивость газовой струи в расплаве не подавляется периферийными струйками газа и течение сопровождается обрат- т1ми ударами, разрушающими футеров- .ку. Большое значение этого параметра ПРИВОДИТ к установлению безудар7.

ного истечения газа, и, как следствие, разгар футеровки резко снижается до 3-10 мм/ч. Однако увеличение

величины при существующей интенсивности продувки приводит к резкому уменьшению высоты сочетания внутренней трубы. Еще меньшими становятся размеры крайних щелевидных участков. Такие малые размеры щелей вызывают заметалливание, существенно снижающее расход газа. Стабилизирующий эффект периферийных струек пропадает, в результате чего вновь возникают обратные удары и локальный разгар футеровки становится более 33 мм/ч.

Форма кислородной трубы не оказывает существенного влияния на реали- зацию безударного течения газа в металлическом расплаве. Приведенные исследования показывают, что трубы для ввода газа-реагента могут быть вьтолнены щелевидной и крестообразной

6,0-1,5 1,0-4,0 40-120

i3 5,0-1,0 0,7-3,0

7 2,0-0,5 0,4-1,0 20-50 8,0-2,9 0,6-4,0 30-120

43 3,0-0,5 0,5-2,0 7 1,5-0,5 0,3-0,9

45600 8

формы в виде прямоугольников, зллип- сов, ромбов, сегментов, секторои и т.д. Существенное значение имеют только лишь соотношения параметровi а b d f

Выбор этих величин в

5 а 2 и i с с с е указанном диапазоне позволяет организовать периферийные струйки газа из сплющенных участков по противоfO положным сторонам течения, подавляющие гидродинамическук} неустойчивость газового потока в металлическом расплаве, реализовать безударньш режим истечения и исключить локальное раз15 рушение футеровки околофурменной области.

Применение фурм предлагаемой конструкции приводит к увеличению срока службы конвертера более чем в дна

20 раза. Экономический эффект достигается за счет снижения расхода огнеупоров, уменьшения простоев для смены днища конвертера и увеличения его производительности.

Таблица 1

40-120

30-100

20-50 30-120

0-70 0-40 -10

Высокая нестацнонлрность течения с раскач1шаи е1ч н выбросами

То же

Нестащюнарность течения с редкими выбросами

Высокая нестационарность течения с раскачиванием и выбросами

Ванна спокойная, с редкими выбросами

Аналог ламинарного течения, ванна спокойная без выбросов, низкий пгум продувки

3,9

14

3

7

17

43

12

3

4

6.

8

5

3

13

27

56

9

3

1 1

33

f2

Фа2,2

/7/jit| J

ь.

7/ //ХИ///////У

1/1

-

Редактор Н.Гунько

Составитель А.Протасов

Техред Л.Олейник Корректор М.Демчик

Заказ 3961/17Тираж 552 . Подписное

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113Q35, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фиг. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА ГАЗОМ | 1996 |

|

RU2113502C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| Фурма для донной продувки металла | 1982 |

|

SU1046292A1 |

| Фурма | 1988 |

|

SU1675343A1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В ВАННЕ ПОДОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2265063C1 |

| Донная фурма | 1986 |

|

SU1409669A1 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| ВАГРАНКА | 1991 |

|

RU2009417C1 |

| Сталеплавильная печь | 1988 |

|

SU1638175A1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273669C1 |

| Способ донной продувки жидкого металла | 1976 |

|

SU678073A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Заявка Великобритании № 1408994, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1986-07-23—Публикация

1985-02-13—Подача