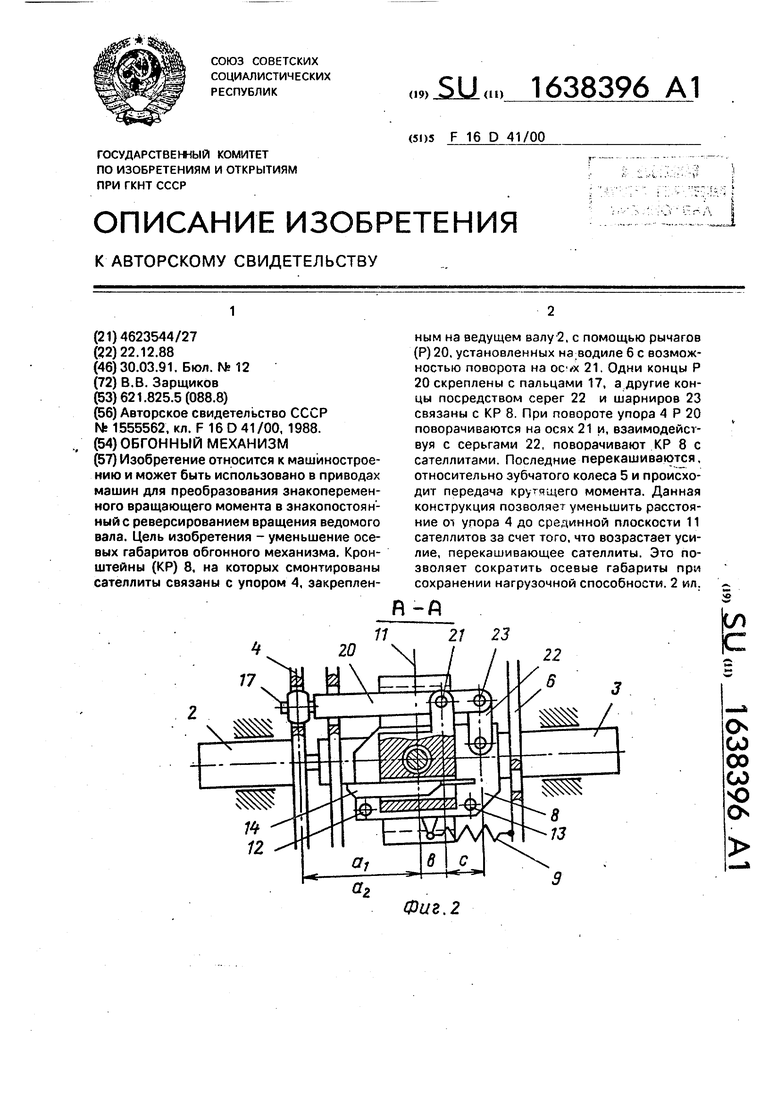

Фиг. 2

Изобретение относится к машиностроению и может быть использовано в приводах машин для преобразования знакопеременного вращающего момента в знакопостоянный с реверсированием вращения ведомого ва/га.

Цель изобретения - уменьшение осевых габаритов обгонного механизма.

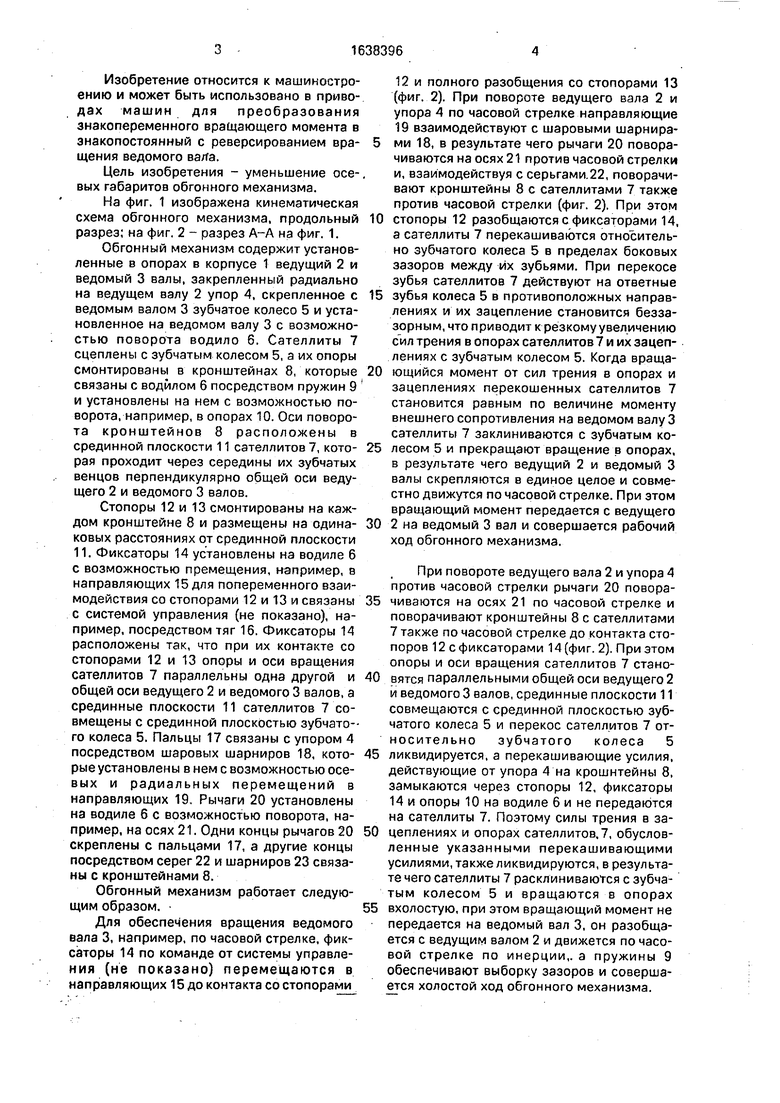

На фиг. 1 изображена кинематическая схема обгонного механизма, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Обгонный механизм содержит установленные в опорах в корпусе 1 ведущий 2 и ведомый 3 валы, закрепленный радиально на ведущем валу 2 упор 4, скрепленное с ведомым валом 3 зубчатое колесо 5 и установленное на ведомом валу 3 с возможностью поворота водило 6. Сателлиты 7 сцеплены с зубчатым колесом 5, а их опоры смонтированы в кронштейнах 8, которые связаны с водйлом 6 посредством пружин 9 и установлены на нем с возможностью поворота, например, в опорах 10. Оси поворота кронштейнов 8 расположены в срединной плоскости 11 сателлитов 7, которая проходит через середины их зубчатых венцов перпендикулярно общей оси ведущего 2 и ведомого 3 валов.

Стопоры 12 и 13 смонтированы на каждом кронштейне 8 и размещены на одинаковых расстояниях от срединной плоскости 11. Фиксаторы 14 установлены на водиле 6 с возможностью премещения, например, в направляющих 15 для попеременного взаимодействия со стопорами 12 и 13 и связаны с системой управления (не показано), например, посредством тяг 16. Фиксаторы 14 расположены так, что при их контакте со стопорами 12 и 13 опоры и оси вращения сателлитов 7 параллельны одна другой и общей оси ведущего 2 и ведомого 3 валов, а срединные плоскости 11 сателлитов 7 совмещены с срединной плоскостью зубчатого колеса 5. Пальцы 17 связаны с упором 4 посредством шаровых шарниров 18, которые установлены в нем с возможностью осе- вых и радиальных перемещений в направляющих 19. Рычаги 20 установлены на водиле 6 с возможностью поворота, например, на осях 21. Одни концы рычагов 20 скреплены с пальцами 17, а другие концы посредством серег 22 и шарниров 23 связаны с кронштейнами 8.

Обгонный механизм работает следующим образом.

Для обеспечения вращения ведомого вала 3, например, по часовой стрелке, фиксаторы 14 по команде от системы управления (не показано) перемещаются в направляющих 15 до контакта со стопорами

12 и полного разобщения со стопорами 13 (фиг. 2). При повороте ведущего вала 2 и упора 4 по часовой стрелке направляющие 19 взаимодействуют с шаровыми шарнирами 18, в результате чего рычаги 20 поворачиваются на осях 21 против часовой стрелки и, взаимодействуя с серьгами.22, поворачивают кронштейны 8 с сателлитами 7 также против часовой стрелки (фиг. 2). При этом

стопоры 12 разобщаются с фиксаторами 14, а сателлиты 7 перекашиваются относительно зубчатого колеса 5 в пределах боковых зазоров между их зубьями. При перекосе зубья сателлитов 7 действуют на ответные

зубья колеса 5 в противоположных направлениях и их зацепление становится беззазорным, что приводит к резкому увеличению сил трения в опорах сателлитов 7 и их зацеплениях с зубчатым колесом 5. Когда вращающийся момент от сил трения в опорах и зацеплениях перекошенных сателлитов 7 становится равным по величине моменту внешнего сопротивления на ведомом валуЗ сателлиты 7 заклиниваются с зубчатым колесом 5 и прекращают вращение в опорах, в результате чего ведущий 2 и ведомый 3 валы скрепляются в единое целое и совместно движутся по часовой стрелке. При этом вращающий момент передается с ведущего

2 на ведомый 3 вал и совершается рабочий ход обгонного механизма.

При повороте ведущего вала 2 и упора 4 против часовой стрелки рычаги 20 поворачиваются на осях 21 по часовой стрелке и поворачивают кронштейны 8 с сателлитами 7 также по часовой стрелке до контакта стопоров 12 с фиксаторами 14 (фиг. 2). При этом опоры и оси вращения сателлитов 7 становятся параллельными общей оси ведущего 2 и ведомого 3 валов, срединные плоскости 11 совмещаются с срединной плоскостью зубчатого колеса 5 и перекос сателлитов 7 относительно зубчатого колеса 5

ликвидируется, а перекашивающие усилия, действующие от упора 4 на крошнтейны 8, замыкаются через стопоры 12, фиксаторы 14 и опоры 10 на водиле 6 и не передаются на сателлиты 7. Поэтому силы трения в зацеплениях и опорах сателлитов. 7, обусловленные указанными перекашивающими усилиями, также ликвидируются, в результате чего сателлиты 7 расклиниваются с зубчатым колесом 5 и вращаются в опорах

вхолостую, при этом вращающий момент не передается на ведомый вал 3, он разобщается с ведущим валом 2 и движется по часовой стрелке по инерции,, а пружины 9 обеспечивают выборку зазоров и совершается холостой ход обгонного механизма.

При повороте ведущего вала 2 с упором А в обратном (по часовой стрелке) направлении стопоры 12 разобщаются с фиксаторами 14, рычаги 20 и кронштейны 8 поворачиваются против часовой стрелки, сателлиты 7 перекашиваются относительно зубчатого колеса 5 и заклиниваются с ним и цикл работы обгонного механизма повторяется. При этом за полный цикл работы на ведомый вал 3 действует вращающий момент одного (по часовой стрелке) направления, под действием которого ведомый вал 3 вращается по часовой стрелке.

Для реверсирования вращения ведомого вала 3 фиксаторы 14 по команде от системы управления (не показано), перемещаются в направляющих 15 до контакта со стопорами 13 и полного разобщения со стопорами 12 (фиг. 2).

Рабочий процесс обгонного механизма на режиме реверсирования полностью аналогичен описанному с тем отличием, что за- клинивание сателлитов 7 с зубчатым колесом 5 и передача вращающего момента осуществляется при повороте ведущего вала 2 против часовой стрелки, а расклинивание и холостой ход - при повороте ведущего вала 2 по часовой стрелке. При этом за пол.- ный цикл работы на режиме реверсирования на ведомый вал 3 действует вращающий момент одного (против часовой стрелки) направления, под действием которого ведомый вал 3 вращается против часовой стрелки.

Таким образом, предлагаемый обгон- i ный механизм позволяет сократить осевой габарит. Уменьшение расстояния от упора на ведущем валу до срединной плоскости сателлитов достигается за счет того, что возрастает усилие, перекашивающее сателлиты.

Формула изобретения Обгонный механизм, содержащий веду0 щий вал с радиально закрепленным на нем упором, ведомый вал, на котором закреплено зубчатое колесо и установлено с возможностью поворота водило, сцепленные с зубчатым колесом сателлиты, опоры кото5 рых смонтированы в кронштейнах, кинематически связанных с упором, подпружиненных относительно водила и установленных на нем с возможностью поворота относительно осей, расположенных в

0 плоскости, проходящей через середины зубчатых венцов сателлитов перпендикулярно общей оси ведущего и ведомого валов, стопоры, смонтированные на кронштейнах на одинаковых расстояниях от

5 упомянутой плоскости, фиксаторы, установленные на водиле с возможностью перемещения для попеременного взаимодействия со стопорами, отличающийся тем, что, с целью уменьшена осевых габаритов,

0 средство связи упора с кронштейнами выполнено в виде двуплечих рычагов, установленных на водиле с возможностью поворота, одни концы которых связаны С упором, а другие концы посредством серег

5 шарнирно связаны с кронштейнами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обгонный механизм | 1986 |

|

SU1411528A1 |

| Обгонный механизм | 1988 |

|

SU1661512A1 |

| Способ компенсации погрешностей типа "люфт" и устройство для его осуществления | 1977 |

|

SU682710A1 |

| АВТОМОБИЛЬНЫЙ ВАРИАТОР | 1997 |

|

RU2127382C1 |

| Транспортное средство | 1977 |

|

SU671173A1 |

| РЕГУЛИРУЕМАЯ ПЕРЕДАЧА | 2000 |

|

RU2181451C2 |

| ЗУБЧАТАЯ ОБГОННАЯ МУФТА | 2007 |

|

RU2353835C2 |

| ЗУБЧАТАЯ ОБГОННАЯ МУФТА | 2005 |

|

RU2298711C2 |

| Обгонный механизм | 1988 |

|

SU1555562A1 |

| Обгонный механизм | 1987 |

|

SU1465652A1 |

Изобретение относится к машиностроению и может быть использовано в приводах машин для преобразования знакопеременного вращающего момента в знакопостоянный с реверсированием вращения ведомого вала. Цель изобретения - уменьшение осевых габаритов обгонного механизма. Кронштейны (КР) 8, на которых смонтированы сателлиты связаны с упором 4, закрепленным на ведущем валу 2, с помощью рычагов (Р) 20, установленных на водиле 6 с возможностью поворота на ос-« 21. Одни концы Р 20 скреплены с пальцами 17, а другие концы посредством серег 22 и шарниров 23 связаны с КР 8 При повороте упора 4 Р 20 поворачиваются на осях 21 и, взаимодействуя с серьгами 22, поворачивают КР 8 с сателлитами Последние перекашиваются, относительно зубчатого колеса 5 и происходит передача кругчидего момента. Данная конструкция позволяет уменьшить расстояние от упора 4 до срединной плоскости 11 сателлитов за счет того, что возрастает усилие, перекашивающее сателлиты. Это позволяет сократить осевые габариты при сохранении нагрузочной способности. 2 ил.

13 го

Фиг-f

| Обгонный механизм | 1988 |

|

SU1555562A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-03-30—Публикация

1988-12-22—Подача