Изобретение относится к станкостроению, а именно к устройствам для испытания деревообрабатывающих станков.

Цель изобретения - упрощение конструкции и расширение технологических возможностей путем снижения синхронизации осевого и радиального нагружения шпинделя и создания комплексного нарактера нагружения.

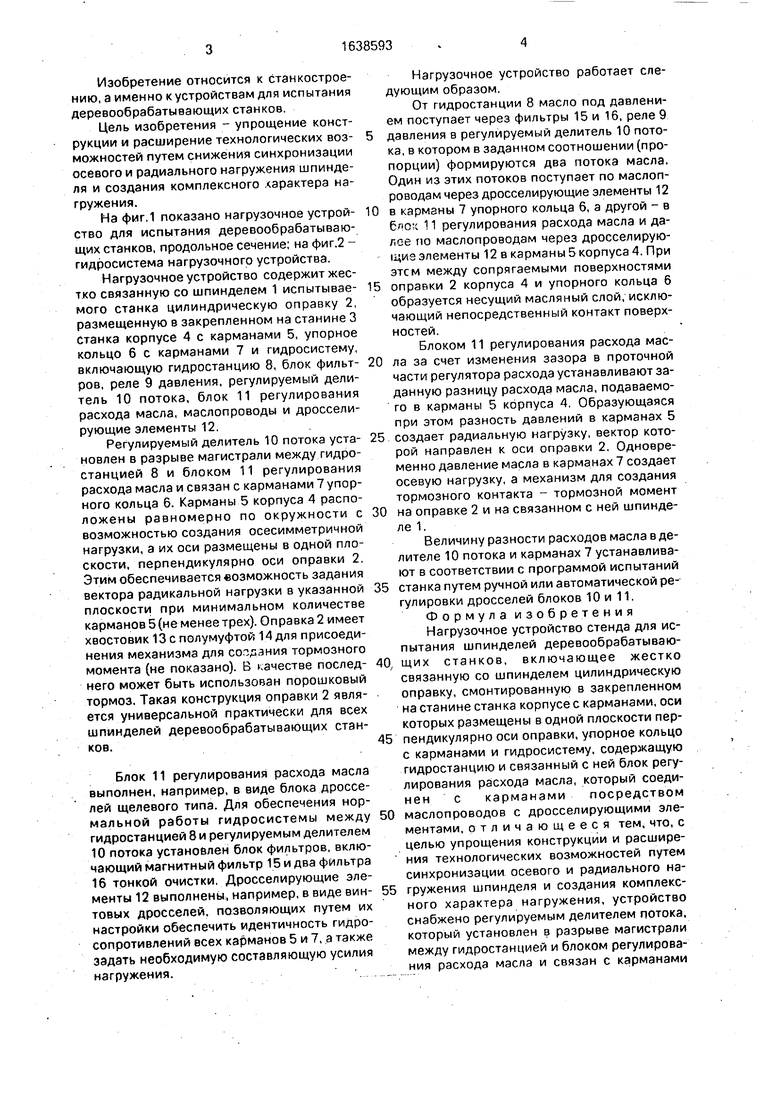

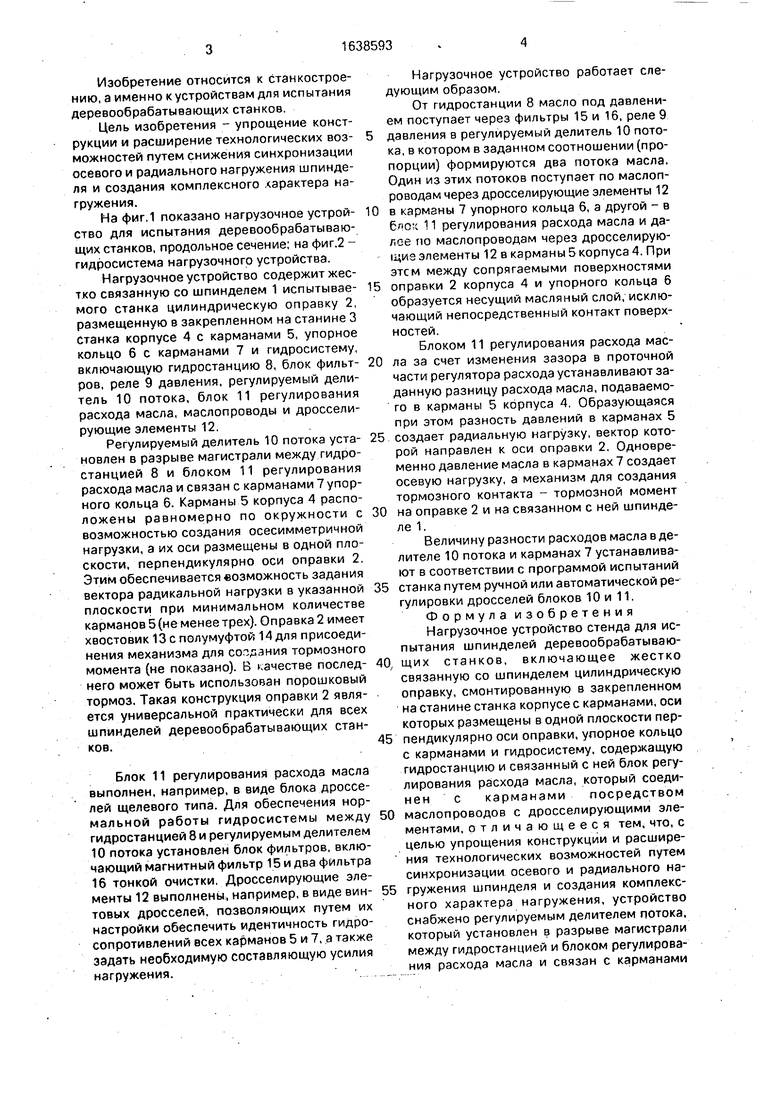

На фиг.1 показано нагрузочное устройство для испытания деревообрабатывающих станков, продольное сечение; на фиг.2 - гидросистема нагрузочного устройства.

Нагрузочное устройство содержит жестко связанную со шпинделем 1 испытываемого станка цилиндрическую оправку 2, размещенную в закрепленном на станине 3 Станка корпусе 4 с карманами 5, упорное кольцо 6 с карманами 7 и гидросистему, включающую гидростанцию 8, блок фильтров, реле 9 давления, регулируемый делитель 10 потока, блок 11 регулирования расхода масла, маслопроводы и дросселирующие элементы 12.

Регулируемый делитель 10 потока установлен в разрыве магистрали между гидростанцией 8 и блоком 11 регулирования расхода масла и связан с карманами 7 упорного кольца 6. Карманы 5 корпуса 4 расположены равномерно по окружности с возможностью создания осесимметричной нагрузки, а их оси размещены в одной плоскости, перпендикулярно оси оправки 2. Этим обеспечивается возможность задания вектора радикальной нагрузки в указанной плоскости при минимальном количестве карманов 5 (не менее трех). Оправка 2 имеет хвостовик 13 с полумуфтой 14 для присоединения механизма для собрания тормозного момента (не показано). В качестве последнего может быть использован порошковый тормоз. Такая конструкция оправки 2 является универсальной практически для всех шпинделей деревообрабатывающих станков.

Блок 11 регулирования расхода масла выполнен, например, в виде блока дросселей щелевого типа. Для обеспечения нормальной работы гидросистемы между гидростанцией 8 и регулируемым делителем 10 потока установлен блок фильтров, включающий магнитный фильтр 15 и два фильтра 16 тонкой очистки, Дросселирующие элементы 12 выполнены,например, в виде винтовых дросселей, позволяющих путем их настройки обеспечить идентичность гидросопротивлений всех карманов 5 и 7, а также задать необходимую составляющую усилия нагружения.

Нагрузочное устройство работает следующим образом.

От гидростанции 8 масло под давлением поступает через фильтры 15 и 16, реле 9

давления в регулируемый делитель 10 потока, в котором в заданном соотношении (пропорции) формируются два потока масла. Один из этих потоков поступает по маслопроводам через дросселирующие элементы 12

0 в карманы 7 упорного кольца 6, а другой - в блох 11 регулирования расхода масла и далее по маслопроводам через дросселирующие элементы 12 в карманы 5 корпуса 4. При этсм между сопрягаемыми поверхностями

5 оправки 2 корпуса 4 и упорного кольца 6 образуется несущий масляный слой, исключающий непосредственный контакт поверхностей.

Блоком 11 регулирования расхода мас0 ла за счет изменения зазора в проточной части регулятора расхода устанавливают заданную разницу расхода масла, подаваемого в карманы 5 корпуса 4. Образующаяся при этом разность давлений в карманах 5

5 создает радиальную нагрузку, вектор которой направлен к оси оправки 2. Одновременно давление масла в карманах 7 создает осевую нагрузку, а механизм для создания тормозного контакта - тормозной момент

0 на оправке 2 и на связанном с ней шпинделе 1.

Величину разности расходов масла в делителе 10 потока и карманах 7 устанавливают в соответствии с программой испытаний

5 станка путем ручной или автоматической регулировки дросселей блоков 10 и 11. Формула изобретения Нагрузочное устройство стенда для испытания шпинделей деревообрабатываю0, щих станков, включающее жестко связанную со шпинделем цилиндрическую оправку, смонтированную в закрепленном на станине станка корпусе с карманами, оси которых размещены в одной плоскости пер5 пендикулярно оси оправки, упорное кольцо с карманами и гидросистему, содержащую гидростанцию и связанный с ней блок регулирования расхода масла, который соединен с карманами посредством

0 маслопроводов с дросселирующими элементами, отличающееся тем, что, с целью упрощения конструкции и расширения технологических возможностей путем синхронизации осевого и радиального на5 гружения шпинделя и создания комплексного характера нагружения, устройство снабжено регулируемым делителем потока, который установлен в разрыве магистрали между гидростанцией и блоком регулирования расхода масла и связан с карманами

516385936

упорного кольца, при этом карманы корпуса ричной нагрузки, а оправка имеет хвосто- расположены равномерно по его окружно- вик, на котором смонтирован механизм для сти с возможностью создания осесиммет- создания тормозного момента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения жесткости станка | 1987 |

|

SU1480969A1 |

| Нагрузочное устройство стенда для испытаний шпинделей деревообрабатывающих станков | 1989 |

|

SU1702216A2 |

| Нагрузочный комплекс для испытания продольно-фрезерных деревообрабатывающих станков | 1990 |

|

SU1709190A1 |

| Шпиндельный узел | 1982 |

|

SU1051340A1 |

| Нагрузочный комплекс для испытания продольно-фрезерных деревообрабатывающих станков | 1991 |

|

SU1775041A3 |

| Шпиндельный узел | 1980 |

|

SU933273A1 |

| Шпиндельная бабка с гидростатическими опорами шпинделя | 1973 |

|

SU476961A1 |

| РЕГУЛЯТОР ДЛЯ ГИДРОСТАТИЧЕСКИХ ОПОР | 2011 |

|

RU2487280C1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1340931A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 2015 |

|

RU2621524C2 |

Изобретение относится к станкостроению. Цель изобретения - упрощение конструкции и расширение технологических возможностей путем синхронизации осевого и радиального нагружений шпинделя и создания комплексного характера нагруже- ния. Нагрузочное устройство содержит жест- косвязанную со шпинделем испытываемого О станка цилиндрическую оправку, размещенную в закрепленном на станине станка корпусе с карманами 5, упорное кольцо с карманами 7 и гидросистему. Регулируемый делитель 10 потока установлен в разрыве магистрали между гидростанцией 8 и блоком 11 регулирования расхода масла и связан с карманами 7 упорного кольца. От гидростанции 8 масло под давлением поступает в регулируемый делитель 10 потока, в котором в заданном соотношении формируются два потока масла. Один из этих потоков поступает по маслопроводам через дросселирующие элементы 12 в карманы 7 упорного кольца, создавая осевую нагрузку, а другой - в блок 11 регулирования расхода масла и далее по маслопроводам через дросселирующие элементы 12 в карманы 5. Одновременно механизм создания тормозного момента через полумуфту и хвостовик передает тормозной момент на шпиндель. 2 ил. (Л С РШ1 О СА) 00 СЛ Ч) CJ

Фиг 1

#

| Устройство для определения жесткости станка | 1987 |

|

SU1480969A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-30—Публикация

1989-03-29—Подача