Изобретение относится к технологии фильтрования жидкостей, преимущественно медных электролитов, и может быть использовано в водоподготовке и при очистке сточных вод, где требуется высокая степень осветления больших объемов растворов от мелкодисперсных взвесей.

Целью изобретения является повышение производительности при фильтровании медных электролитов, содержащих субмикронные взвеси.

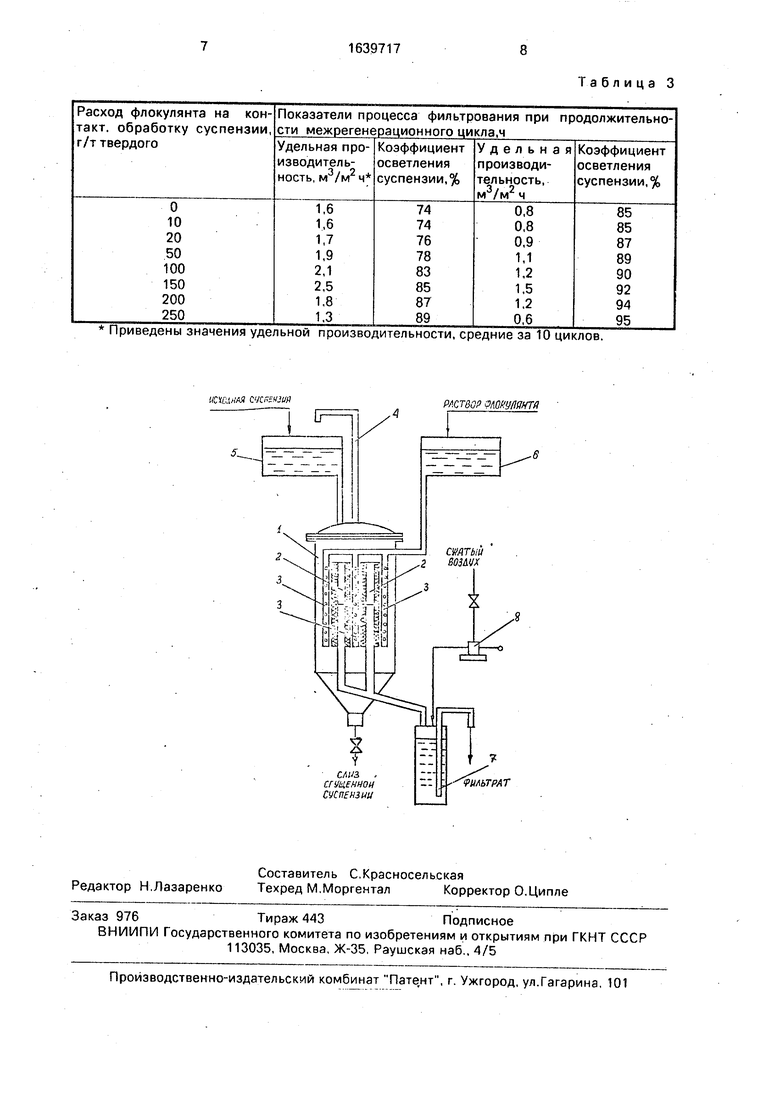

На чертеже представлена принципиальная схема установки для осуществления способа.

Установка включает патронный фильтр 1 с фильтровальными элементами 2 (трубчатые толстостенные пористые изделия) и перфорированными трубами 3 для равномерного распределения флокулянта по поверхности фильтровальных элементов,

воздушник 4, напорный бак для исходной суспензии 5, напорный бак для рабочего раствора флокулянта 6, гидрозатвор 7 для фильтрата и автоматический клапан 8, осуществляющий сообщение гидрозатвора с атмосферой в межрегенерационный период и с линией сжатого воздуха в процессе регенерации.

Способ осуществляется следующим образом.

Исходная суспензия под напором подается в фильтр 1. Фильтрат просачивается через стенки трубчатых элементов 2 и через их внутренние полости выводится в сборник, а твердые частицы суспензии задерживаются в порах и по мере накопления закупоривают их, тем самым уплотняют фильтрующий слой, вследствие чего повышается сопротивление фильтрованию. Одновременно с исходной суспензией под

О

со о VI

VI

напором, равным подаче исходной суспензии, через перфорированные трубы 3 непосредственно на поверхность фильтрующих элементов подается флокулянт. При таком способе подачи флокулянт образует на фильтрующей поверхности флокулирую- щую пленку, уменьшающую сопротивление фильтрованию и увеличивающую задерживающую способность фильтрующим слоем твердых частиц. Через определенные промежутки времени с помощью автоматического клапана посредством гидрозатвора 7 во внутреннюю полость элементов подается нагретый сжатый воздух или пар (давлениегазов 0,12-0,47 МПа, продолжительность воздействия 30-60 с). Под импульсным воздействием сжатого воздуха осадок из полости пор и с поверхности фильтрующих элементов отдувается и выводится в виде густой суспензии через нижнюю конусную часть фильтра. Одновременно с этим воздействие на фильтрующий слой высоких температур вызывает деструкцию длинноцепочных молекул флокулянта, ослабляет поверхностное сцепление материала фильтрующего слоя с твердыми частицами, облегчает полное удаление их из толщи фильтрующего слоя. П р и м е р 1. Влияние количества флокулянта на коэффициент осветления и производительность фильтрования.

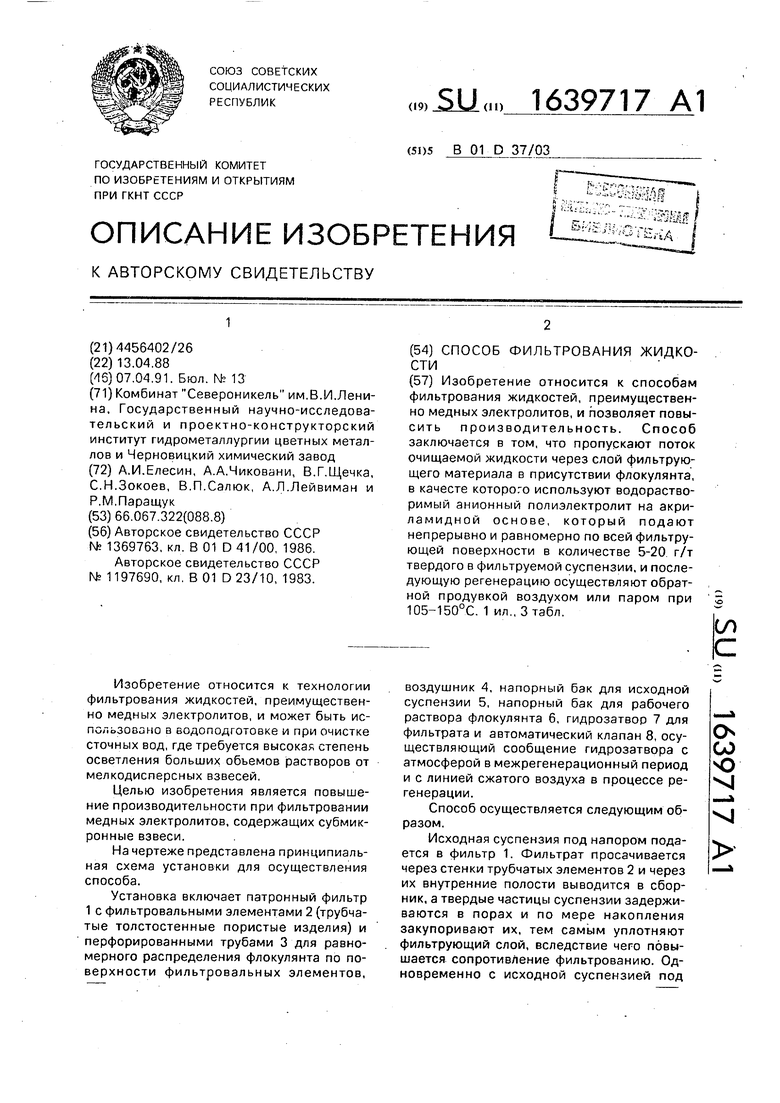

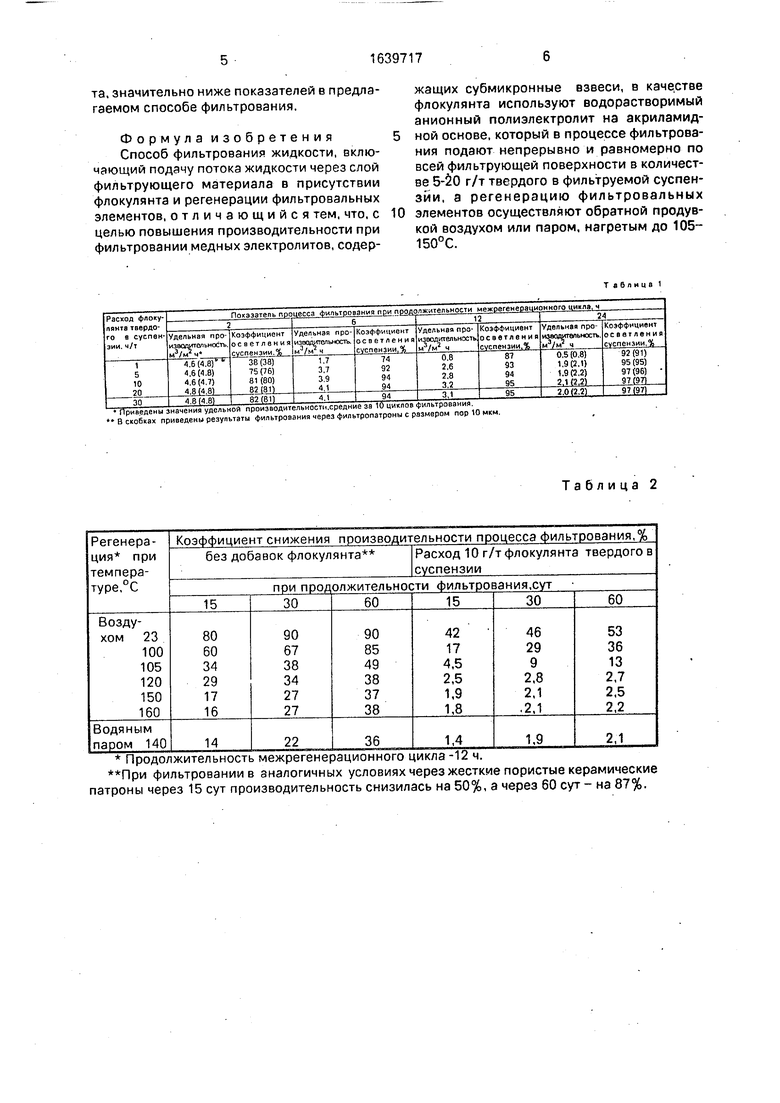

Фильтрации подвергался медный электролит комбината Североникель, загрязненный частицами анодного шлама крупностью менее 1,0 мкм на 7%, 1,0-5,0 мкм - 60% и более 5,0 мкм - остальное. Содержание взвесей 18 мг/л. В качестве фильтрующей перегородки использовали трубчатые элементы из кислотостойких полиакрило- нитрильных волокон с размерами пор 5 мкм. В качестве флокулянта использовали водорастворимый анионный акриламидный полиэлектролит с MB 6-8 млн в количестве 1-30 г/т твердого в фильтруемом электролите. Регенерацию проводили обратной продувкой фильтрующих элементов воздухом, нагретым до 125°С в течение 30с. Давление фильтрования поддерживали в пределах 0,23-0,25 МПа. Результаты эксперимента сведены в табл.1.

Выбор расхода флокулянта обусловлен тем, что при расходе, меньшем 5 г/т, не обеспечивается одинаково высокая степень осветления в начале фильтроцикла. При расходе выше 20 г/т не достигается заметное улучшение показателей фильтрования. Данные табл.1 показывают, что применение в качестве флокулянта высокомолекулярного анионного акриламидного полиэлектролита указанным способом при

фильтровании через крупнопористый фильтрующий материал позволяет достичь одновременно высокой производительности и степени осветления тонких суспензий. Причем за счет модифицирования, осуществляемого непосредственно в процессе фильтрования непрерывно образующейся новой фильтрующей поверхности, высокая производительность фильтрования сохраняется при увеличении продолжительности фильтрации вплоть до 24 ч.

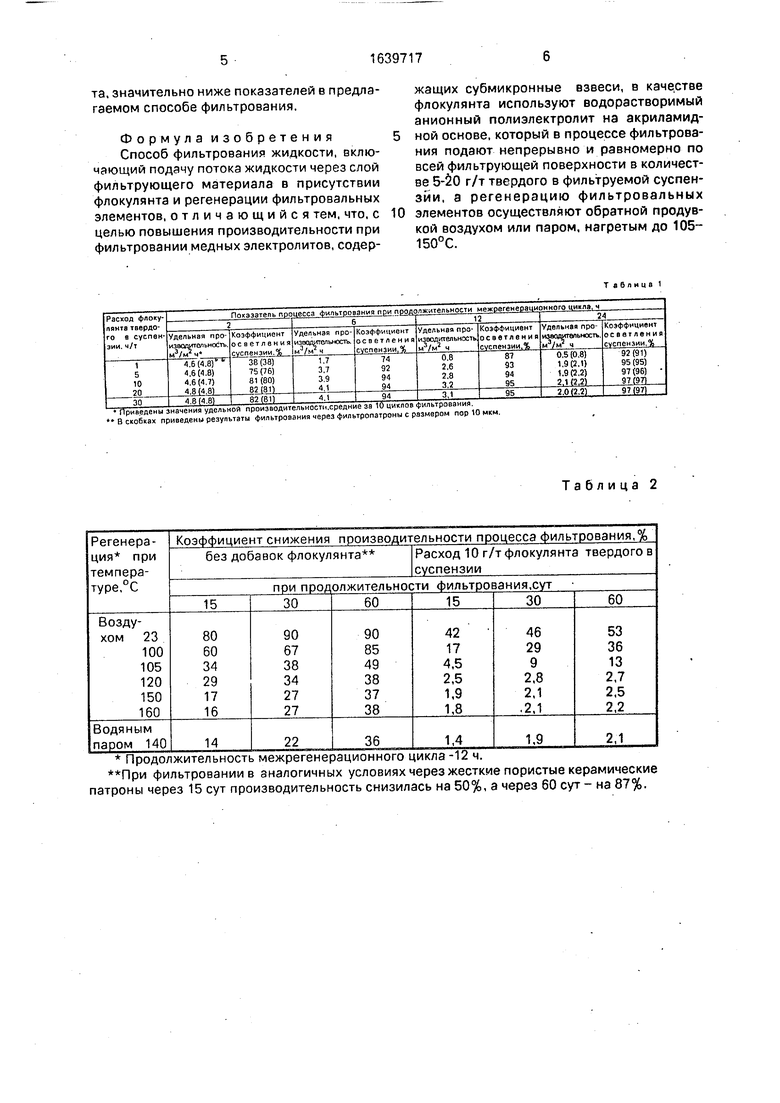

П р и м е р 2. Влияние температуры регенерации на производительность про- цесса фильтрования.

Состав исходного раствора, установка и режим фильтрования такие же, как в примере 1. Размер пор фильтропатронов 10 мкм. Регенерацию проводили обратной продувкой фильтровального элемента воздухом

или паром при температурах 23,100,105,120.140,150,160°С в течение 60 с. Данные сведены в табл.2.

Оптимальные значения температур, при которых обеспечивается полная регенерация фильтрующих элементов, определяется интервалом 105-150°С. Повышение верхнего граничного значения становится экономически нецелесообразным, а снижение температуры ниже 105°С не приводит к заметному улучшению процесса регенерации.

Данные табл.2 свидетельствуют о том, что подогрев воздуха и пара наиболее заметное воздействие на полноту регенерации фильтрующих элементов оказывает в случае применения флокулянта. Аналогично, под воздействием высоких температур, по сравнению с жесткими керамическими

патронами, лучше регенерируются патроны из эластичных полимерных волокон, При этом последние наиболее полно регенерируются воздухом или паром, нагретыми до 105-150°С.

Пример 3. В качестве сравнения было проведено фильтрование медного электролита с подачей флокулянта известным способом. Состав исходного раствора, установка, режим фильтрования такие же,

0 что и в предлагаемом способе. Размер пор фильтропатронов 5 мкм. Продолжительность регенерации 40 с. Результаты сведены в табл.3.

5 Данные табл.З показывают, что при применении известного флокулянта не достигается заметного увеличения производительности фильтрования и коэффициента осветления суспензии. Самые высокие значения этих показателей, достигнутые при несоизмеримо больших расходах флокулянта. значительно ниже показателей в предлагаемом способе фильтрования.

Формула изобретения Способ фильтрования жидкости, включающий подачу потока жидкости через слой фильтрующего материала в присутствии флокулянта и регенерации фильтровальных элементов, отличающийся тем, что, с целью повышения производительности при фильтровании медных электролитов, содер0

жащих субмикронные взвеси, в качестве флокулянта используют водорастворимый анионный полиэлектролит на акриламид- ной основе, который в процессе фильтрования подают непрерывно и равномерно по всей фильтрующей поверхности в количестве5-20 г/т твердого в фильтруемой суспензии, а регенерацию фильтровальных элементов осуществляют обратной продувкой воздухом или паром, нагретым до 105- 150°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ фильтрования суспензий | 1990 |

|

SU1780810A1 |

| Способ фильтрации суспензии | 1981 |

|

SU955986A1 |

| Способ фильтрования суспензии | 1981 |

|

SU1022724A1 |

| УСТРОЙСТВО МИКРОФИЛЬТРАЦИОННОЕ ДЛЯ ОЧИСТКИ ВОДЫ ОТ МЕХАНИЧЕСКИХ ЗАГРЯЗНЕНИЙ | 2016 |

|

RU2630121C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО ГИДРОКСИДА АЛЮМИНИЯ | 2008 |

|

RU2369560C1 |

| СПОСОБ ОБОРОТНОГО ВОДОСНАБЖЕНИЯ УСТАНОВОК ВАКУУМИРОВАНИЯ СТАЛИ | 2007 |

|

RU2372408C2 |

| СПОСОБ ПАРОГАЗОВОЙ ОЧИСТКИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047565C1 |

| СПОСОБ ФИЛЬТРАЦИИ ЖИДКОСТИ | 2006 |

|

RU2323766C1 |

| Способ замкнутого водооборота гальванического производства | 2020 |

|

RU2738105C1 |

| СПОСОБ РЕГЕНЕРАЦИИ СВОБОДНОГО ЦИАНИДА ИЗ РАСТВОРОВ С ОТДЕЛЕНИЕМ ОБРАЗУЮЩЕГОСЯ ОСАДКА | 2015 |

|

RU2650961C2 |

Изобретение относится к способам фильтрования жидкостей, преимущественно медных электролитов, и позволяет повысить производительность. Способ заключается в том, что пропускают поток очищаемой жидкости через слой фильтрующего материала в присутствии флокулянта, в качеств которого используют водорастворимый анионный полиэлектролит на акри- ламидной основе, который подают непрерывно и равномерно по всей фильтрующей поверхности в количестве 5-20 г/т твердого в фильтруемой суспензии, и последующую регенерацию осуществляют обратной продувкой воздухом или паром при 105-150°С. 1 ил.,3 табл. сл с

При фильтровании в аналогичных условиях через жесткие пористые керамические патроны через 15 сут производительность снизилась на 50%, а через 60 сут - на 87%.

Таблица 1

Таблица 2

Приведены значения удельной производительности, средние за 10 циклов.

(ОШАЯ

гаЈ

ш

СЛИЗ:

СП/litfHHOH СУСПЕНЗИИ

Таблица 3

РАСТВОР зтуюнтя

| Способ очистки свечевых фильтров | 1986 |

|

SU1369763A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фильтр для очистки жидкостей | 1983 |

|

SU1197690A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-07—Публикация

1988-04-13—Подача