Изобретение относится к технологии разделительного осветления полидисперсных суспензий и применимо преимущественно для фильтрования медно-никелевых электролитов от суспензированных взвесей драгметаллов, а также может быть использовано в гальванотехнике для тонкого ос- ветления от взвесей ценных компонентов рабочих электролитов.

Целью изобретения является повышение степени осветления без снижения производительности процесса.

Поставленная цель достигается тем, что фильтрование ведут многоступенчато при регулируемой скорости потока суспензии с введением флокулянта в каждую ступень и выделении в осадок фракции частиц различного класса дисперсности, причем на головных ступенях при расходе флокулянта 2-20 г/т, осаждают крупнодисперсные фракции, а на последней ступени при расходе флокулянта 45-55 г/т нацело осаждают тонкую фракцию.

Способ осуществляли на фильтровальной установке с одновременной подачей исходной суспензии в корпус свечевого фильтра электронасосным агрегатом, а фло- кулянт подают непрерывно и равномерно на поверхность патронов. Скорость потока фильтруемой суспензии определяли по времени заполнения фильтратом тарированной емкости и регулировали вручную путем установки вентиля на входе суспензии в корпус фильтра. Избыточную суспензию, нагнетаемую насосом, сбрасывали через байпасную линию в сборник исходной суспензии. Аналогично регулировали подачу в фильтр флокулянта

Многоступенчатость фильтрования осуществляли путем последовательного пере- фильтровывания суспензии при различных количествах расходуемого флокулянта

х|

00

о

оо

О

Тонкость осветления определяли пере- фильтровыванием фильтратов после эксперимента на эталонных фильтрах с фиксированными размерами пор. Электролит после фильтрования обрабатывался окислителем драгметаллов с целью перевода их из твердого в растворенное состояние. Прошедшие через эталонный фильтр твердые частицы определяли по увеличению в растворе концентрации контролируе- мого компонента, содержащегося во взвесях.

П р и м е р 1 (по прототипу). Фильтрованию подвергали медно-никелевый электролит комбината Североникель, прошедший промышленное контрольное фильтрование на фильтр-прессе содержание серной кислоты 350 г/дм , никеля 80 г/м3, меди 12 г/дм3). Суспензированные в электролите частицы драгметаллов в коли- честве 50 мг/дм3 образуют следующие классы дисперсности в %: менее 1 мкм - 17 (в данной фракции выделены частицы размером менее0,05 мкм); 1-4 мкм-38; 4-10 мкм - 40; 10-50 мкм - остальное. В качестве фильтрующих элементов использовали волоконные патроны с размером пор 5 мкм, а в качестве флокулянта - анионный полиак- риламидный водорастворимый полимер с М.В. 6-8 млн. в количестве 20 г/т твердого в суспензии. Фильтрование осуществляли при давлении жидкости в корпусе фильтра 1,3 кг/см2, а регенерацию проводили отдув- кой воздухом, нагретым до 130°С в течение 30 с.

В процессе фильтрования определяли производительность (скорость потока электролита через фильтрующую поверхность), тонкость и коэффициент осветления от продолжительности межрегенерационного цикла,

Результаты экспериментов приведены в табл. 1.

Анализ данных таблицы 1 показывает, что при фильтровании электролита по прототипу с регулируемым постоянным давлением с увеличением продолжительности межрегенерационного цикла уменьшается скорость потока электролита через фильтру- ющий слой. В свою очередь, различным значениям скорости прохождения электролита через фильтрующий слой соответствуют неодинаковые предельные значения тонкости осветления. С увеличением скорости потока электролита показатели тонкости осветления ухудшаются, что при высокопроизводительном фильтровании делает невозможным достижение высокой степени осветления электролитов, содержащих в

больших количествах дисперсную взвесь размером менее 1 мкм.

Пример 2, Фильтровали электролит, используемый в примере 1, через фильтр- патроны с размерами пор 10 мкм. Процесс вели периодически в две ступени. Режим фильтрования и регенерации на обеих ступенях такие же как и в примере 1. Продолжительность рабочего цикла 2 часа.

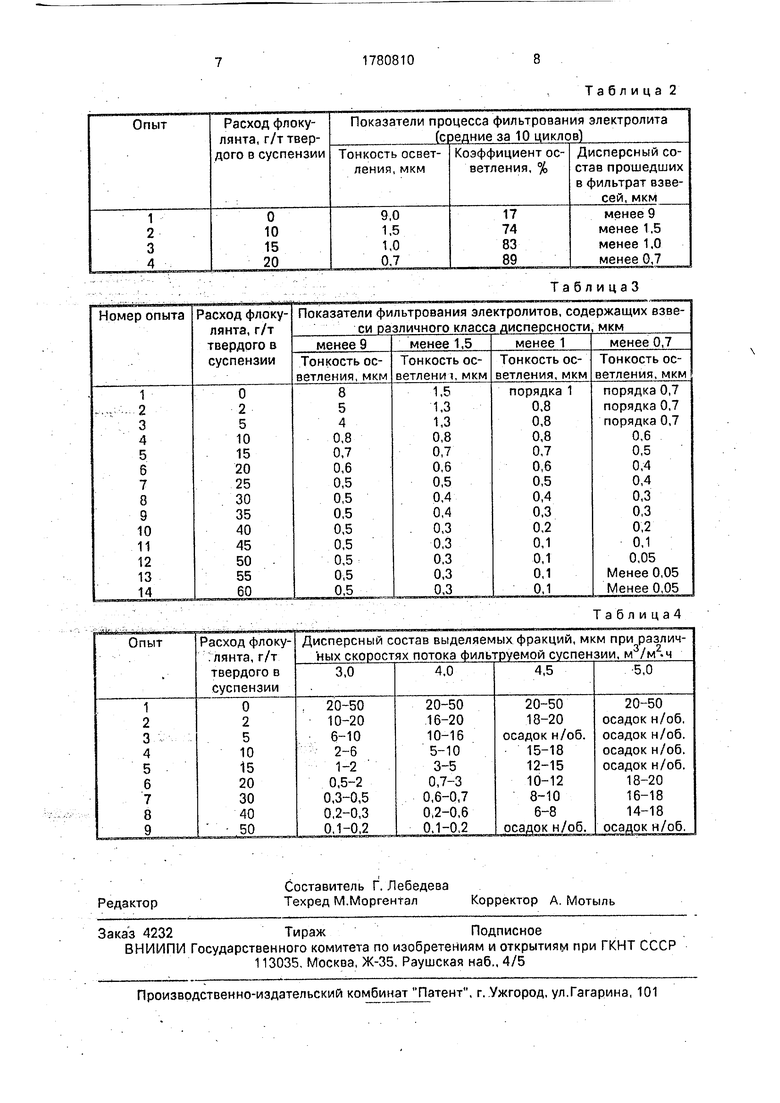

В примере 2 проводили 4 серии опытов, отличающихся расходом флокулянта на первой ступени и соответственно степенью полидисперсности суспензий подвергающихся перефильтрации на второй ступени. Результаты опытов ступени 1 приведены в таблице 2, а ступени 2 в табл. 3.

Результаты опыта 3 (табл. 2) и опытов 7, 10, 11, 13 (табл. 3) показывают, что суспензиям различной полидисперсности, но содержащим в одинаковом количестве тонкий класс взвесей соответствуют неодинаковые максимальные расходы флокулянта, при которых достигаются предельные значения тонкости осветления, В частности, чем меньше в суспензии доля крупнодисперсных взвесей, тем при больших расходах флокулянта достигается более полное осветление.

В свою очередь, из данных табл, 2 и 3 следует, что осветление нацело можно осуществить без снижения производительности фильтрованием в несколько последовательных ступеней, выделяя на головных ступенях при расходе флокулянта 2-20 г/т сначала крупнодисперсные взвеси, а на последней ступени при расходе флокулянта 45-55 г/т нацело осаждая тонкую взвесь.

Однако, если многоступенчатость не диктуется получением фракций осадка узкого класса дисперсности, то процесс целесообразно осуществлять в две ступени. На первой ступени при максимальном расходе флокулянта 15-20 г/тосаждаетя вся крупнодисперсная взвесь (крупностью более 1 мкм), а на второй ступени оставшаяся тонкая взвесь. При этом, для суспензий, в которых предельная тонкая взвесь представлена частицами 0,1 мкм, полное осветление достигается при расходе флокулянта на ступени 1 в количестве 15 г/т, а на ступени 11 в количестве 45 г/т. Для суспензий, в которых предельно тонкая взвесь представлена размером частиц менее 0,1 мкм, в том числе и коллоидами, полное осветление достигается при расходе флокулянта на ступени 1 и ступени 11 в количестве 20 г/т и 55 г/т соответственно.

Пример 3, Фильтрованию подвергали сульфат-хлоридный никелевый анолит

(электролит, входящий из электролизера) со взвесями частиц драгметаллов в количестве 40 мг/дм3 распределенных по классам крупности, %: менее 1 мкм - 6 (в этом классе выявлена предельная тонкость частиц на уровне 0,1 мкм); 1-50 мкм - остальное. Фильтрование вели в две ступени при постоянной скорости потока анолита 4 м3/м2.ч на установке и в режиме как и в примере 2.

Расход флокулянта на ступени 1 принят равным 15 г/т твердого класса 1-50 мкм, на ступени JI в количестве 50 г/т твердого тонкого класса. Получена тонкость осветления на уровне предельной тонкости взвесей, а степень осветления на уровнё 100%.

Пример 4. Осветлению фильтрованием подвергают сульфат хлоридный элект- ролит(анолит), используемый в примере 3. Фильтрование ведут через волоконные патроны с размером пор 20 мкм многоступенчато с увеличивающимся по мере перехода к последующим ступеням расходом флоку- лянта, При одинаковых расходах флокулянта проведено 4 серии опытов, отличающихся скоростью потока суспензии через фильтрующую поверхность. После каждой ступени отбирали пробу суспензии и седиментаци- онным анализом определяли крупность выделяемых фракций по ступеням.

Результаты в табл. 4.

Из анализа результатов следует:

- при фильтровании электролитов от полидисперсных частиц анодного шлама полное выделение их особо тонких классов, вплоть до коллоидов, может быть достигнуто при многоступенчатом фильтровании только после выделения крупнодисперсных фракций при максимальном расходе флокулянта 55 г/т выделяемого твердого и скорости потока суспензии через фильтрующую площадь не более 4 м3/м . ч;

-минимальный расход флокулянта при котором заметно его воздействие на выде- яение крупнодисперсных фракций составляет 2 г/т.

Способ фильтрования обеспечивает практически полное выделение из электролитов самых тонких взвесей, в том числе и коллоидных, в полной мере исключает потери ценных компонентов с рабочими электролитами.

Осаждение тонких взвесей фильтрованием электролитов заявленным способом осуществляется без снижения производительности процесса.

Существенным преимуществом способа является и то, что в процессе фильтрования возможно выделение однородных по крупности и составу неуплотняющихся осадков, что облегчает их отмывку от электролитов и упрощает дальнейшую переработку.

Формула изобретения

Способ фильтрования суспензий через пористые патроны при одновременной подаче флокулянта по всей фильтрующей поверхности с последующей ее регенерацией,

отличающийся тем, что. с целью повышения степени осветления без снижения производительности процесса, фильтрование осуществляют многоступенчато при регулируемой скорости с введением

флокулянта на каждой ступени при общем расходе флокулянта 2-55 г/т твердого в суспензии, причем на головных ступенях при расходе флокулянта 2-20 г/т выделяют крупнодисперсные фракции, а на последней ступени при расходе флокулянта 45-55 г/т выделяют тонкую фракцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ фильтрования жидкости | 1988 |

|

SU1639717A1 |

| СПОСОБ ОСВЕТЛЕНИЯ СУСПЕНЗИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2583811C1 |

| СПОСОБ УТИЛИЗАЦИИ ПОСЛЕСПИРТОВОЙ БАРДЫ | 2010 |

|

RU2435837C1 |

| Способ фильтрования полидисперсных суспензий | 1980 |

|

SU874119A1 |

| Устройство для сгущения суспензий | 1983 |

|

SU1125012A1 |

| Способ фильтрования тонкодисперсных суспензий | 1978 |

|

SU709129A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФАЗ ДИСПЕРСНОЙ СИСТЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2277007C2 |

| Способ фильтрования суспензии | 1981 |

|

SU1022724A1 |

| Способ изготовления фильтраклассификатора твердых частиц | 1987 |

|

SU1452545A1 |

| СПОСОБ КЛАССИФИКАЦИИ И ПРОМЫВКИ ПОЛИДИСПЕРСНЫХ ОСАДКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259887C1 |

Сущность изобретения: способ относится к технологии осветлительного фильтрования полидисперсных суспензий и применим преимущественно для фильтрования медно- никелевых электролитов от суспензированных взвесей драгметаллов. Осветление осуществляют многоступенчатым фильтрованием при регулируемой скорости потока суспензии с введением флокулянта в каждую ступень и выделением в осадок фракций различного класса дисперсности при общем расходе флокулянта 2-55 г/т твердого в суспензии, причем на головных ступенях при расходе 2-20 г/т осаждают крупнодисперсные фракции и на последней ступени при расходе флокулянта 45-55 г/т нацело выделяют тонкую фракцию. 4 табл. (Л С

Таблица 1

Таблица 2

ТаблицаЗ

Таблица4

| Центробежный сепаратор | 1988 |

|

SU1639719A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-15—Публикация

1990-01-18—Подача