1

Изобретепие относится к области весоизмерительной техники.

Известны весовые порционные дозаторы жидкого металла, содержапдие магнитодинамический насос с регулятором производительности, установленный на платформенных весах с рычажно-упругим грузоприемным механизмом, привод поджатия упругих чувствительных элементов весов, механизм гиреналожения, датчик веса, автокомпенсатор, вторичный весоизмерительный прибор, блоки программирования и управления.

Эти дозаторы не обеспечивают требуемую точность.

Для повышения точности дозирования в предлагаемом дозаторе грузоприемный механизм весов снабжен датчиком положения рычагов, кинематически связанным с платформой весов, выход которого через автокомпенсатор и блок управления соединен с приводом поджатия упругих чувствительных элементов весов, причем каждый из рычагов грузоприемного механизма соединен с основанием весов по линии центра тяжести посредством упругих элементов, компенсирующих массу рычагов, а вход регулятора производительности соединен с выходом вторичного весоизмерительного прибора через блок программирования.

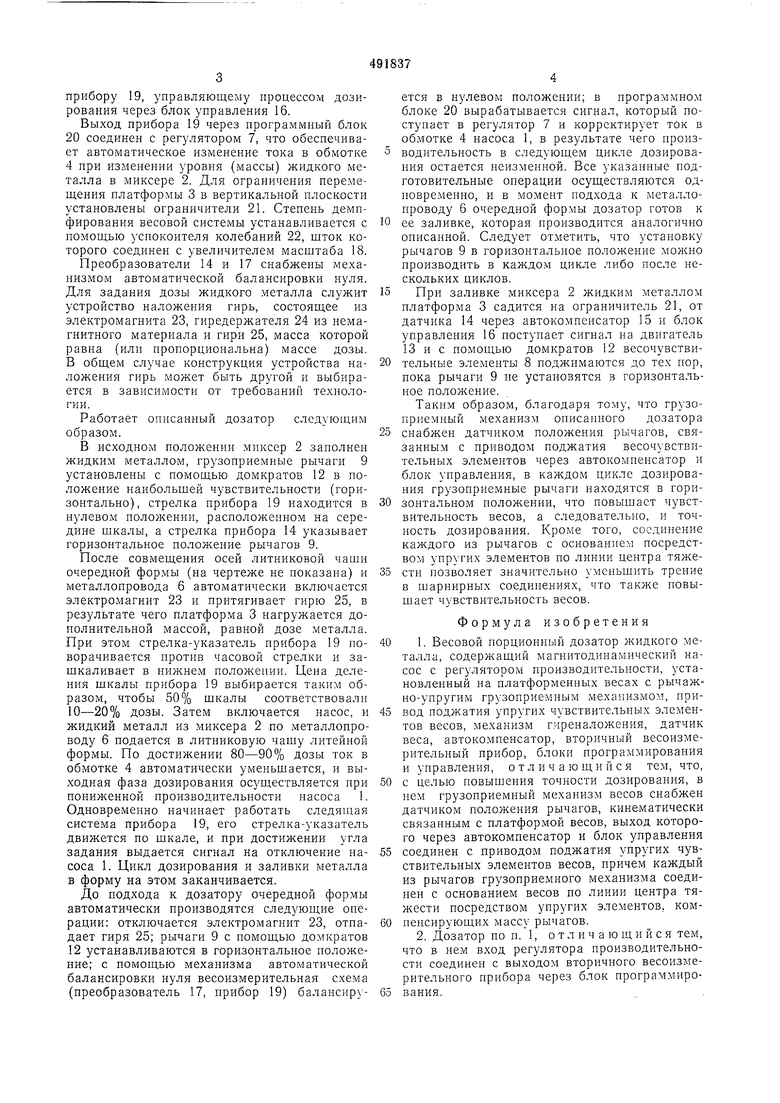

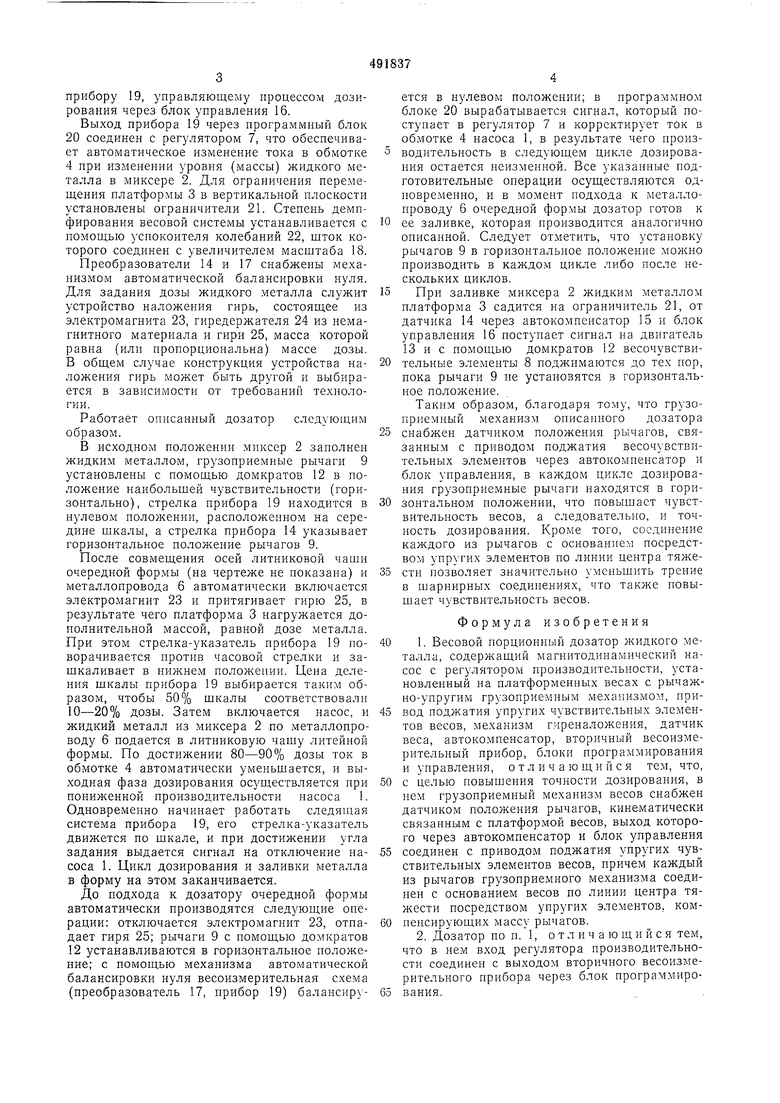

На чертеже показана схема описываемого дозатора.

Магнитодинамический насос с миксером 2 установлен на платформе 3 весов. Рабочее

магнитное поле в насосе 1 создается обмоткой 4, а подогрев жидкого металла осуществляется индикатором 5. Выдача металла производится по металлопроводу 6. Производительность насоса 1 регулируется регулятором 7. Платформа 3 опирается на весочувствительные элементы 8 и щарпирно связана с рычагами 9, замкнутыми между собой шарниром 10. Для компенсации массы рычагов каждый из них соединен с основанием по

линии центра тяжести посредством упругих элемеитов 11. Высокочувствительные элемеиты 8 поджаты при помойки спаренных домкратов 12, прпводимых от электродвигателя 13.

Датчик полол ения рычагов состоит из дифференциально-трансформаторного преобразователя 14, сердечник которого соединен с платформой 3, а выход иодключеи через автокомпеисатор 15 к блоку управления 16, связанному с двигателем 13. Измерение массы дозируемого металла производится преобразователем 17, сердечник которого соединен с увеличителем масштаба 18, а выход подключей к вторичному весоизмерительному

прибору 19, управляющему процессом дозирования через блок управления 16.

Выход прибора 19 через программный блок 20 соединен с регулятором 7, что обеспечивает автоматическое изменение тока в обмотке 4 при изменении уровня (массы) жидкого металла в миксере 2. Для ограничения перемещения платформы 3 в вертикальной плоскости установлены ограничители 21. Степень демпфирования весовой системы устанавливается с помощью успокоителя колебаний 22, шток которого соединен с увеличителем масштаба 18.

Преобразователи 14 и 17 снабжены механизмом автоматической балансировки нуля. Для задания дозы жидкого металла служит устройство наложения гирь, состоящее из электромагнита 23, гиредержателя 24 из немагнитного материала и гири 25, масса которой равна (или пропорциональна) массе дозы. В общем случае конструкция устройства наложения гирь может быть другой и выбирается в зависимости от требований технологии.

Работает описанный дозатор следующим образом.

В исходном положении миксер 2 заполнен жидким металлом, грузоприемные рычаги 9 установлены с помощью домкратов 12 в положение наибольшей чувствительности (горизонтально), стрелка прибора 19 находится в нулевом положении, расположеином на середине шкалы, а стрелка прибора 14 указывает горизонтальное положение рычагов 9.

После совмещения осей литниковой чаши очередной формы (на чертеже не показана) и металлопровода 6 автоматически включается электромагнит 23 и притягивает гирю 25, в результате чего платформа 3 нагружается дополнительной массой, равной дозе металла. При этом стрелка-указатель прибора 19 поворачивается против часовой стрелки и защкаливает в нижнем положении. Цена деления шкалы прибора 19 выбирается таким образом, чтобы 50% шкалы соответствовали 10-20% дозы. Затем включается насос, и жидкий металл из миксера 2 по металлопроводу 6 подается в литниковую чашу литейной формы. По достижении 80-90% дозы ток в обмотке 4 автоматически уменьшается, и выходная фаза дозирования осуществляется при пониженной производительности иасоса 1. Одновременно начинает работать следяпхая система прибора 19, его стрелка-указатель движется по шкале, и при достижении угла задания выдается сигнал на отключение насоса 1. Цикл дозирования и заливки металла в форму на этом заканчивается.

До подхода к дозатору очередной формы автоматически производятся следующие операции; отключается электромагнит 23, отпадает гиря 25; рычаги 9 с помощью домкратов 12 устанавливаются в горизонтальное положение; с помощью механизма автоматической балансировки нуля весоизмерительная схема (преобразователь 17, прибор 19) балансируется в нулевом положении; в программном блоке 20 вырабатывается сигнал, который поступает в регулятор 7 и корректирует ток в обмотке 4 насоса 1, в результате чего производительность в следуюшем цикле дозирования остается неизменной. Все указанные подготовительные операции осуществляются одновременно, и в момент подхода к металлопроводу 6 очередной формы дозатор готов к

ее заливке, которая производится аналогично описанной. Следует отметить, что установку рычагов 9 в горизонтальное положение можно производить в каждом цикле либо после нескольких циклов.

При заливке миксера 2 жидким металлом платформа 3 садится на ограничитель 21, от датчика 14 через автокомпенсатор 15 и блок управления 16 поступает сигнал на двигатель 13 и с помощью домкратов 12 весочувствительные элементы 8 поджимаются до тех пор, пока рычаги 9 не установятся в горизонтальное положение.

Таким образом, благодаря тому, что грузоприемный механизм описанного дозатора

снабжен датчиком положения рычагов, связанным с приводом поджатия весочувствительных элементов через автокомпенсатор и блок управления, в каждом цикле дозирования грузоприемные рычаги находятся в горизонтальном иоложении, что повышает чувствительность весов, а следовательно, и точность дозирования. Кроме того, соединение каждого из рычагов с основанием посредством упругих элементов по линии центра тяжести позволяет значительно уменьшить трение в шарнирных соединениях, что также повышает чувствительность весов.

Формула изобретения

1. Весовой порционный дозатор жидкого металла, содержащий магнитодинамический насос с регулятором производительности, установленный на платформенных весах с рычажно-упругим грузоприемным механизмом, привод поджатия упругих чувствительных элементов весов, механизм гиреналожения, датчик веса, автокомпенсатор, вторичный весоизмерительный прибор, блоки программирования и управления, отличающийся тем, что,

с целью иовыщеиия точности дозирования, в нем грузоприемный механизм весов снабжен датчиком положения рычагов, кинематически связанным с платформой весов, выход которого через автокомпенсатор и блок управления

соединен с приводом поджатия упругих чув ствительных элементов весов, причем каждый из рычагов грузоприемного механизма соединен с основанием весов по линии центра тяжести посредством упругих элементов, компенсирующих массу рычагов.

2. Дозатор но п. 1, о т л и ч а ю щи и с я тем, что в нем вход регулятора производительности соединен с выходом вторичного весоизмерительного прибора через блок программирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сомакорректирующийся весовой дозатор | 1978 |

|

SU697831A1 |

| Устройство взвешивания при дозировании материалов | 1979 |

|

SU909584A1 |

| Прецизионные большегрузные стационарные весы | 1978 |

|

SU748139A1 |

| Весовой порционный дозатор | 1979 |

|

SU823889A1 |

| Механизм гиреналожениябОльшЕгРузНыХ BECOB | 1978 |

|

SU794394A1 |

| Устройство для поверки метрологических показаний рычажных весовых дозаторов при их юстировке | 1976 |

|

SU591713A1 |

| Весовой дозатор | 1991 |

|

SU1793258A1 |

| БМЬЛИОТ^НЛ | 1973 |

|

SU365583A1 |

| Весовой дозатор непрерывного действия | 1980 |

|

SU901837A1 |

| РОТАЦИОННЫЕ ВЕСЫ-ДОЗАТОР ХОЗИНА В.В. | 2005 |

|

RU2382338C2 |

Авторы

Даты

1975-11-15—Публикация

1974-08-20—Подача