Изобретение относится к контролю металла неразрушающим методом, а именно к устройствам для дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности, и может быть ис- пользовано в теплоэнергетике и в энергетическом машиностроении.

Цель изобретения - повышение точности нахождения дефектов и надежности измерений.

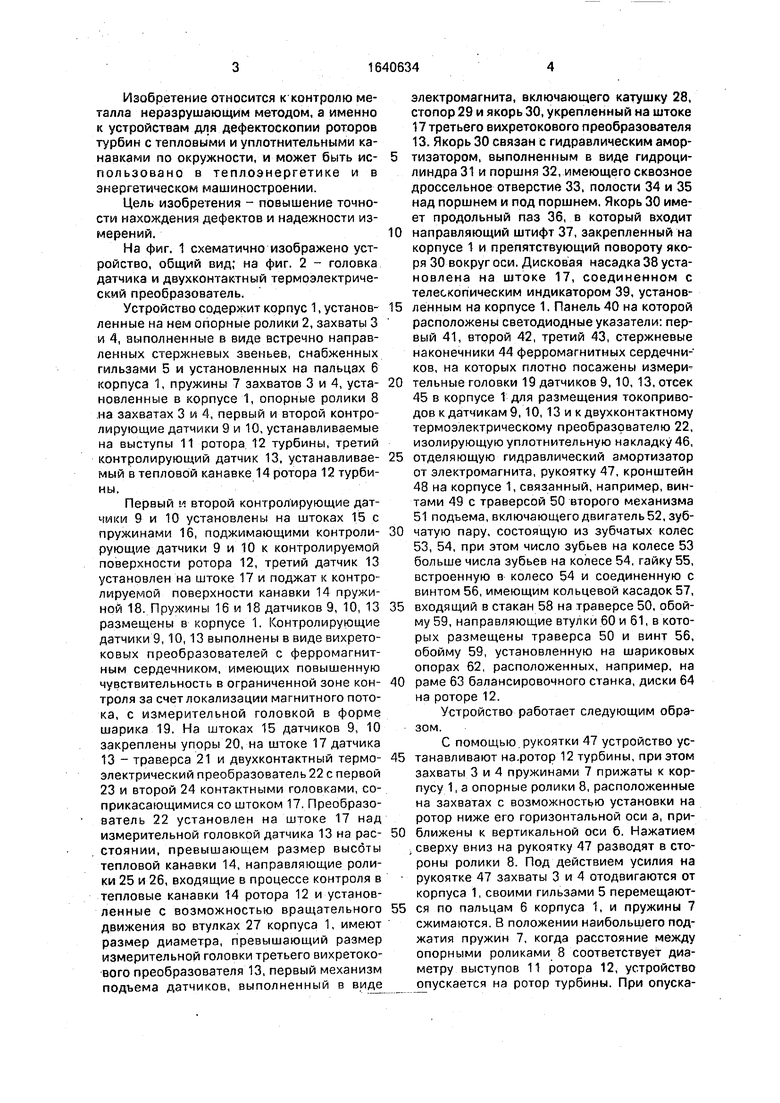

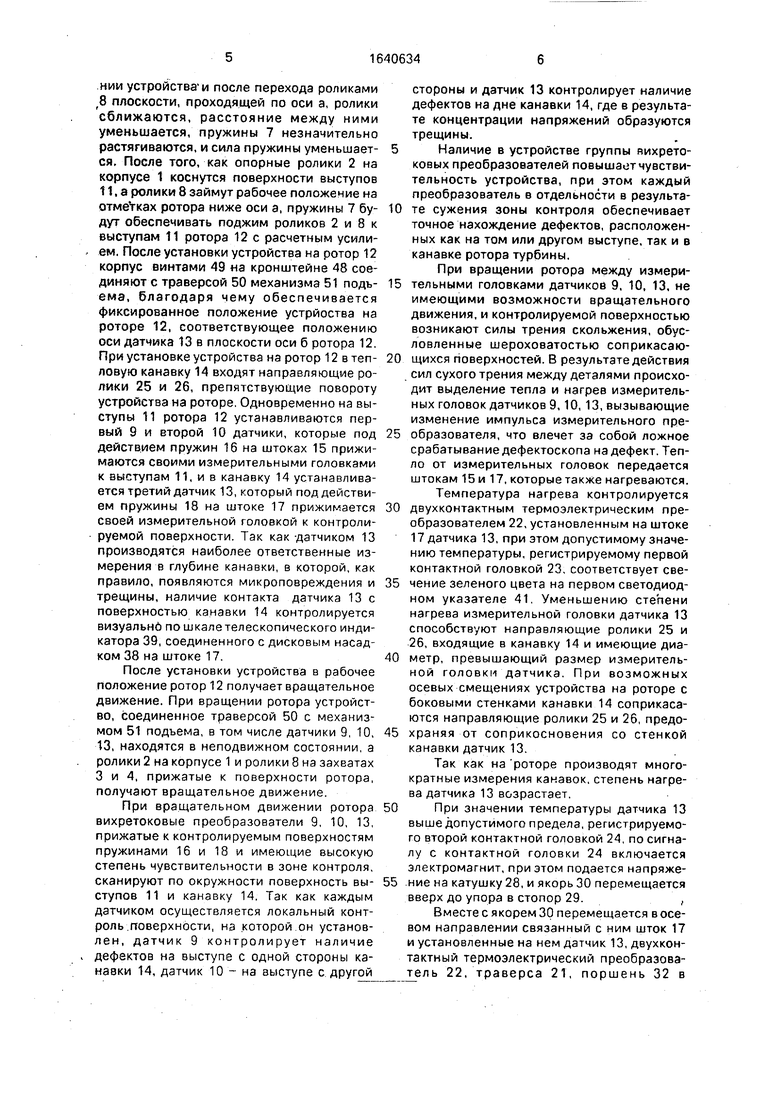

На фиг. 1 схематично изображено устройство, общий вид,1 на фиг. 2 - головка датчика и двухконтактный термоэлектрический преобразователь.

Устройство содержит корпус 1, установленные на нем опорные ролики 2, захваты 3 и 4, выполненные в виде встречно направленных стержневых звеньев, снабженных гильзами 5 и установленных на пальцах 6 корпуса 1, пружины 7 захватов 3 и 4, установленные в корпусе 1, опорные ролики 8 на захватах 3 и 4, первый и второй контролирующие датчики 9 и 10, устанавливаемые на выступы 11 ротора 12 турбины, третий контролирующий датчик 13, устанавливаемый в тепловой канавке 14 ротора 12 турбины.

Первый и второй контролирующие датчики 9 и 10 установлены на штоках 15 с пружинами 16, поджимающими контролирующие датчики 9 и 10 к контролируемой поверхности ротора 12, третий датчик 13 установлен на штоке 17 и поджат к контролируемой поверхности канавки 14 пружиной 18. Пружины 16 и 18 датчиков 9, 10, 13 размещены в корпусе 1. Контролирующие датчики 9,10,13 выполнены в виде вихрето- ковых преобразователей с ферромагнитным сердечником, имеющих повышенную чувствительность в ограниченной зоне контроля за счет локализации магнитного потока, с измерительной головкой в форме шарика 19. На штоках 15 датчиков 9, 10 закреплены упоры 20, на штоке 17 датчика 13 - траверса 21 и двухконтактный термоэлектрический преобразователь 22 с первой 23 и второй 24 контактными головками, соприкасающимися со штоком 17. Преобразователь 22 установлен на штоке 17 над измерительной головкой датчика 13 на расстоянии, превышающем размер высоты тепловой канавки 14, направляющие ролики 25 и 26, входящие в процессе контроля в тепловые канавки 14 ротора 12 и установленные с возможностью вращательного движения во втулках 27 корпуса 1, имеют размер диаметра, превышающий размер измерительной головки третьего вихретоко- вого преобразователя 13, первый механизм подъема датчиков, выполненный в виде

электромагнита, включающего катушку 28, стопор 29 и якорь 30, укрепленный на штоке 17 третьего вихретокового преобразователя 13. Якорь 30 связан с гидравлическим амортизэтором, выполненным в виде гидроцилиндра 31 и поршня 32, имеющего сквозное дроссельное отверстие 33, полости 34 и 35 над поршнем и под поршнем. Якорь 30 имеет продольный паз 36, в который входит

0 направляющий штифт 37, закрепленный на корпусе 1 и препятствующий повороту якоря 30 вокруг оси. Дисковая насадка 38 уста- новлена на штоке 17, соединенном с телескопическим индикатором 39, установ5 ленным на корпусе 1. Панель 40 на которой расположены светодиодные указатели: первый 41, второй 42, третий 43, стержневые наконечники 44 ферромагнитных сердечников, на которых плотно посажены измери0 тельные головки 19 датчиков 9,10, 13, отсек 45 в корпусе 1 для размещения токоприво- дов к датчикам 9,10, 13 и к двухконтактному термоэлектрическому преобразователю 22, изолирующую уплотнительную накладку 46,

5 отделяющую гидравлический амортизатор от электромагнита, рукоятку 47, кронштейн 48 на корпусе 1, связанный, например, винтами 49 с траверсой 50 второго механизма 51 подъема, включающего двигатель 52, зуб0 чатую пару, состоящую из зубчатых колес 53, 54, при этом число зубьев на колесе 53 больше числа зубьев на колесе 54, гайку 55, встроенную в колесо 54 и соединенную с винтом 56, имеющим кольцевой касадок 57,

5 входящий в стакан 58 на траверсе 50, обойму 59, направляющие втулки 60 и 61, в которых размещены траверса 50 и винт 56, обойму 59, установленную на шариковых опорах 62, расположенных, например, на

0 раме 63 балансировочного станка, диски 64 на роторе 12.

Устройство работает следующим образом.

С помощью рукоятки 47 устройство ус5 танавливают на.ротор 12 турбины, при этом захваты 3 и 4 пружинами 7 прижаты к корпусу 1, а опорные ролики 8, расположенные на захватах с возможностью установки на ротор ниже его горизонтальной оси а, при0 ближены к вертикальной оси б. Нажатием , сверху вниз на рукоятку 47 разводят в стороны ролики 8. Под действием усилия на рукоятке 47 захваты 3 и 4 отодвигаются от корпуса 1, своими гильзами 5 перемещают5 ся по пальцам 6 корпуса 1, и пружины 7 сжимаются. В положении наибольшего под- жатия пружин 7, когда расстояние между опорными роликами 8 соответствует диаметру выступов 11 ротора 12, устройство опускается на ротор турбины. При спускании устройства-и после перехода роликами В плоскости, проходящей по оси а, ролики сближаются, расстояние между ними уменьшается, пружины 7 незначительно растягиваются, и сила пружины уменьшается. После того, как опорные ролики 2 на корпусе 1 коснутся поверхности выступов 11, а ролики 8 займут рабочее положение на отметках ротора ниже оси а, пружины 7 будут обеспечивать поджим роликов 2 и 8 к выступам 11 ротора 12 с расчетным усилием. После установки устройства на ротор 12 корпус винтами 49 на кронштейне 48 соединяют с траверсой 50 механизма 51 подь- ема, благодаря чему обеспечивается фиксированное положение устрйоства на роторе 12, соответствующее положению оси датчика 13 в плоскости оси б ротора 12. При установке устройства на ротор 12 в тепловую канавку 14 входят направляющие ролики 25 и 26, препятствующие повороту устройства на роторе. Одновременно на выступы 11 ротора 12 устанавливаются первый 9 и второй 10 датчики, которые под действием пружин 16 на штоках 15 прижимаются своими измерительными головками к выступам 11, и в канавку 14 устанавливается третий датчик 13, который под действием пружины 18 на штоке 17 прижимается своей измерительной головкой к контролируемой поверхности. Так как -датчиком 13 производятся наиболее ответственные измерения в глубине канавки, в которой, как правило, появляются микроповреждения и трещины, наличие контакта датчика 13 с поверхностью канавки 14 контролируется визуально по шкале телескопического индикатора 39, соединенного с дисковым насадком 38 на штоке 17.

После установки устройства в рабочее положение ротор 12 получает вращательное движение. При вращении ротора устройство, соединенное траверсой 50 с механизмом 51 подъема, в том числе датчики 9, 10, 13, находятся в неподвижном состоянии, а ролики 2 на корпусе 1 и ролики 8 на захватах 3 и 4, прижатые к поверхности ротора, получают вращательное движение.

При вращательном движении ротора вихретоковые преобразователи 9, 10, 13, прижатые к контролируемым поверхностям пружинами 16 и 18 и имеющие высокую степень чувствительности в зоне контроля, сканируют по окружности поверхность выступов 11 и канавку 14. Так как каждым датчиком осуществляется локальный контроль поверхности, на которой он установлен, датчик 9 контролирует наличие дефектов на выступе с одной стороны канавки 14, датчик 10 - на выступе с другой

стороны и датчик 13 контролирует наличие дефектов на дне канавки 14, где в результате концентрации напряжений образуются трещины.

Наличие в устройстве группы вихретоковых преобразователей повышает чувствительность устройства, при этом каждый преобразователь в отдельности в результа0 те сужения зоны контроля обеспечивает точное нахождение дефектов, расположенных как на том или другом выступе, так и в канавке ротора турбины.

При вращении ротора между измери5 тельными головками датчиков 9, 10, 13, не имеющими возможности вращательного движения, и контролируемой поверхностью возникают силы трения скольжения, обусловленные шероховатостью соприкасаю0 щихся поверхностей. В результате действия сил сухого трения между деталями происходит выделение тепла и нагрев измерительных головок датчиков 9,10, 13, вызывающие изменение импульса измерительного пре5 образователя, что влечет за собой ложное срабатывание дефектоскопа на дефект. Тепло от измерительных головок передается штокам 15 и 17, которые также нагреваются. Температура нагрева контролируется

0 двухконтэктным термоэлектрическим преобразователем 22, установленным на штоке 17 датчика 13, при этом допустимому значению температуры, регистрируемому первой контактной головкой 23, соответствует све5 чение зеленого цвета на первом светодиодном указателе 41 Уменьшению степени нагрева измерительной головки датчика 13 способствуют направляющие ролики 25 и 26, входящие в канавку 14 и имеющие диа0 метр, превышающий размер измерительной головки датчика. При возможных осевых смещениях устройства на роторе с боковыми стенками канавки 14 соприкасаются направляющие ролики 25 и 26, предо5 храняя от соприкосновения со стенкой канавки датчик 13.

Так как на роторе производят многократные измерения канавок, степень нагрева датчика 13 возрастает.

0При значении температуры датчика 13

выше допустимого предела, регистрируемого второй контактной головкой 24, по сигналу с контактной головки 24 включается электромагнит, при этом подается напряже5 ние на катушку 28, и якорь 30 перемещается вверх до упора в стопор 29.,

Вместе с якорем 30 перемещается в осевом направлении связанный с ним шток 17 и установленные на нем датчик 13, двухконтактный термоэлектрический преобразователь 22, траверса 21, поршень 32 в

гидроцилиндре 31 и дисковой насадок 38. При движении поршня 32 жидкость из полости 34 перетекает в полость 35 под поршнем через дроссельное отверстие 33 поршня 32. Осевое перемещение штока 17 без поворота вокруг оси обеспечивает направляющий штифт 37, скользящий по продольному пазу 36 якоря 30.

В результате перемещения штока 17 измерительная головка датчика 13 отрывается от контролируемой поверхности в канавке 14, а пружина 18 на штоке 17 сжимается. При движении штока 17 вверх траверса 21 подходит к упорам 20 на штоках 15, воздействует на них и перемещается вместе со штоками 15 вверх, при этом датчики 9 и 10 также отрываются от выступов 11 ротора 12, а пружины 16 сжимаются. При отводе от контролируемых поверхностей датчики 9, 10, 13 отключаются от дефектоскопов. В результате действия механизма подъема датчиков их измерительные головки выводятся из соприкосновения с контролируемыми поверхностями ротора 12 и охлаждаются в воздушной среде,

При повышении температуры выше допустимых значений погасает первый светодиодный указатель 41 зеленого цвета и по сигналу со второй контактной головки 24 преобразователя 22 включается второй светодиодный указатель 42 красного цвета, а при включении электромагнита по сигналу с контактной головки 24 одновременно включается светодиодный указатель желтого цвета. Степень отвода датчиков от поверхности ротора контролируется также визуально по шкале телескопического индикатора 39, который при перемещении штока 17 и закрепленного на нем насадка 38 изменяет свое положение.

В результате подъема датчики 9, 10, 13, измерительные головки которых отведены от ротора 12, охлаждаются в потоке воздуха, создаваемом вращающимся ротором. Происходит интенсивный отвод тепла от измерительных головок и от штоков 15 и 17 одновременно. Температура датчиков снижается, и при выходе в интервал допустимых значений, контролируемых контактной головкой 23 термоэлектрического преобразователя 22, процесс охлаждения датчиков заканчивается. Наличие в устройстве узлов, контролирующих температуру датчиков и механизма подъема, отводящего при нагреве датчики от поверхности, обеспечивает работу датчиков в оптимальном тепловом режиме с высокой чувствительностью, предохраняет датчики от перегрева и выхода из строя, обеспечивает повышение долговечности измерительных узлов и надежности

измерений. Необходимость введения в устройство узла контроля температуры датчиков, взаимодействующего с механизмом отвода датчиков от поверхности ротора,

приобретает существенное значение при проведении контроля роторов с канавками неодинаковой глубины, например, на переднем концевом уплотнении ротора высокого давления турбины Т-100-130 чередуются

0 канавки глубиной 15 и 7 мм. Разница в глубине канавок при установке датчика в мелкую канавку вызовет большее, по сравнению с глубокой канавкой, сжатие пружины 18 датчика 13, в результате чего

5 усилие поджатия его измерительной головки к поверхности ротора возрастает, при этом возрастают силы трения скольжения и интенсивность нагрева датчика.

После охлаждения датчиков 9, 10, 13

0 электромагнит выключается, снимается напряжение с катушки 28, и якорь 30 под действием сжатых пружин 16 и 18 на штоках 15 и 17 отрывается от стопора 29 и опускается вниз. Вместе с якорем опускается поршень

5 32 в гидроцилиндре 31, насадок 38, телескопический индикатор 39, шток 17, траверса 21, упоры 20 на штоках 15, штоки 15 и датчики 9, 10, 13. Так как после отключения электромагнита на якорь 30 действуют од0 повременно усилия сжатых пружин 16 и 18, способных быстро вернуть датчики в исходное положение, плавную посадку датчиков на контролируемые поверхности обеспечивает гидравлический амортизатор, в кото5 ром при движении вниз поршня 32 жидкость из полости 35 гидроцилиндра 31 через сквозное дроссельное отверстие 33 в поршне 32 медленно перетекает в полость 34 над поршнем. После плавной установки

0 датчиков на поверхность ротора и подключения датчиков к дефектоскопам процессы контроля, перемещения датчиков для охлаждения и возвращение их в рабочее положение производятся в описанном порядке.

5Благодаря захватам 3 и 4, плотно охватывающим ротор 12 с помощью пружины 7, опорных роликов 8 и роликов 2 на корпусе 1, устройство легко устанавливается на ротор между дисками 64, при этом между дис0 ками ротора устанавливаются все измерительные узлы и детали, укрепленные на корпусе 1. При установке устройства между дисками не требуется проводить дополнительных операций, например по регу5 лированию и креплению измерительных узлов на роторе, а наличие направляющих роликов 25 и 26 позволяет легко вводить в канавку 14 датчик 13, так как размер его измерительной головки меньше размера диаметра раликов 25 и 26.

Выведенные за пределы дисков 64 рукоятка 47, подъемные механизмы, панель со светодиодными указателями и телескопический индикатор создают удобство в работе и обслуживании, а также обеспечивают условия для безопасного ведения измерений на роторе турбины.

После проведения контроля одной из канавок 14 для измерения следующей ка- навки включается второй механизм 51 подъема, в котором двигатель 52 через зубчатую пару 53 и 54 и гайку 55 перемещают винт в осевом направлении во втулке 61, при этом его кольцевой насадок 57 в стакане 58 соприкасается с траверсой 50 и перемещает ее вверх в направляющей втулке 60. Траверса 50, связанная с корпусом 1, перемещает устройство в осевом направлении вверх. При движении корпуса 1 вверх датчики 9 и 10, 13 отрываются от контролируемой поверхности, датчик 13 и направляющие ролики 25, 26 выводятся из канавки 14, опорные ролики 2 отодвигаются от уступа 11 ротора 12. На поверхности ротора 12 остаются опорные ролики 8 на захватах 3 и 4.

После подъема корпуса 1 на заданном расстоянии по высоте двигатель 52 выключается, и устройство удерживается в поднятом положении траверсой 50 и винтом 56.

Устройство в поднятом положении с помощью обоймы 59 перемещают по шариковым опорам 62 на раме 63 балансировочного станка вдоль оси ротора 12 до следующей канавки, путем реверса двигателя 52 опускают механизм 51 подъ- ема-в исходное положение на вновь контро- лируемую поверхность. В рабочем положении между кольцевым насадком 57 винта 56 механизма 51 подъема и траверсой 50 устанавливают зазор, благодаря которому устройство опирается на ротор турбины с помощью опорных роликов 2 и 8.

При частых перестановках устройства на роторе для ускорения процесса подъема и опускания устройства диаметр зубчатого колеса 53 механизма 51 подъема больше диаметра колеса 54, в связи с чем повышается скорость вращения колеса 54 и скорость перемещения винта 56, соединенного с гайкой 55.

Ускорение операций подъема и опускания устройства на роторе применением механизма подъема, а также перемещение устройства вдоль оси ротора по шариковым опорам на раме балансировочного станка

способствует повышению производительности контроля.

При невозможности обеспечить вращательное движение ротору 12 механизм 51

подъема вместе с траверсой 50 отсоединяют от кронштейна 48 на корпусе 1. Для проведения контроля на неподвижном роторе устройство поворачивают вокруг его оси с помощью рукоятки 47.

Формула изобретения Устройство для дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности, содержащее корпус с укрепленными на нем пальцами, захват с опорными роликами, первый и второй контролирующие датчики, первый механизм подъема контролирующих датчиков, направляющие ролики, балансировочный

.станок с рамой, отличающееся тем, что, с целью повышения точности нахождения дефектов и надежности измерений, оно снабжено третьим контролирующим датчиком, штоками, на которых установлены контролирующие датчики, первой траверсой, двухконтактным термоэлектрическим преобразователем, гидравлическим амортизатором, телескопическим индикатором вторым механизмом подъема с укрепленной

на нем второй траверсой, светодиодными указателями, рукояткой и кронштейном, контролирующие датчики подпружинены и выполнены в виде вихретоковых преобразователей, штоки первого и второго датчиков

снабжены упорами, двухконтэктный термоэлектрический преобразователь и первая траверса укреплены на штоке третьего датчика, первый механизм подъема контролирующих датчиков выполнен в виде

электромагнита, якорь которого укреплен на штоке третьего контролирующего датчика и связан с гидравлическим амортизатором, выполненным в виде гидроцилиндра, поршня со сквозным дроссельным отверстием, выходящим на телескопический индикатор, второй механизм подъема выполнен в виде двигателя, зубчатой пары, гайки, винта, направляющих втулок и обоймы, установленной на раме балансировочного станка, захваты выполнены в виде встречно направленных подпружиненных стержневых звеньев с гильзами, установленных на пальцах корпуса, а рукоятка и кронштейн связаны траверсой второго механизма подъема и укреплены на корпусе.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности и устройство для его осуществления | 1989 |

|

SU1777070A1 |

| Устройство для измерения диаметра отверстия | 1989 |

|

SU1675651A1 |

| Способ зачистки осевых каналов роторов турбин и устройство для его осуществления | 1990 |

|

SU1784448A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2021909C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ШПИЛЕК ПАРОВЫХ ТУРБИН | 1991 |

|

RU2067753C1 |

| Навигационный буй с комплексной энергоустановкой | 2018 |

|

RU2672830C1 |

| Сканирующее устройство для дефектоскопии цилидрических изделий с тепловыми и кольцевыми канавками по окружности | 1986 |

|

SU1368770A1 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| Ротор термостатирования автоматической роторно-конвейерной линии для литья изделий из термопластов | 1990 |

|

SU1766690A1 |

| Устройство для настройки преобразователя линейных перемещений | 1990 |

|

SU1768922A1 |

Изобретение относится к области контроля металла неразрушающим методом Цель изобретения - повышение точности нахождения дефектов и надежности Цель достигается за счет того, что устройство содержит корпус захваты с опорными роликами, контролирующие датчики, устанавливаемые на выступы ротора турбины, механизмы подъема датчиков, направляющие ролики Устройство содержит в качестве контролирующих датчиков 9, 10 вихретоковые преобразователи, обеспечивающие контроль выступов и тепловой канавки ротора одновременно, двухконтактный термоэлектрический преобразователь 22, контролирующий температуру датчиков, второй механизм 51 подъема, взаимодействующий с датчиками при нагреве, механизм подъема и фиксации устройства на рототе 2 ил сл С о 4 О О W 4 U 12

| Устройство для дефектоскопии цилиндрических изделий | 1977 |

|

SU785724A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сканирующее устройство для дефектоскопии цилидрических изделий с тепловыми и кольцевыми канавками по окружности | 1986 |

|

SU1368770A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-07—Публикация

1989-05-31—Подача