(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зачистки тепловых канавок роторов турбин | 1991 |

|

SU1824247A1 |

| Установка для зачистки сварных швов | 1979 |

|

SU821109A1 |

| Устройство для зачистки внутренней поверхности трубы | 1990 |

|

SU1815164A1 |

| Устройство для зачистки проката от окалины | 1991 |

|

SU1831395A3 |

| ПНЕВМОТУРБОДВИГАТЕЛЬ ДЛЯ ПРИВОДА РУЧНОГО ИНСТРУМЕНТА | 1996 |

|

RU2080454C1 |

| Устройство для зачистки концов труб | 1982 |

|

SU1073078A1 |

| ГОЛОВКА ДЛЯ ЗАЧИСТКИ КОНЦОВ ТРУ | 1972 |

|

SU351676A1 |

| ПРЯМАЯ ПНЕВМАТИЧЕСКАЯ МАШИНКА | 2024 |

|

RU2826584C1 |

| Устройство для зачистки труб | 1989 |

|

SU1719116A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

Использование: область машиностроения. Сущность изобретения: установка содержит зачистное устройство и абразивный инструмент. Новым в установке является механизм продольной подачи зачистного устройства, регулятор линейной скорости, тянущие ролики, механизм передвижения установки, а также пылеприемник, обеспечивающий улучшение условий производства работ. Способ работы установки отличается тем, что зачистному устройству придают режим самоходного передвижения с начальной скоростью, по возрастанию начальной скорости определяют границы зоны окалинообразования в канале ротора и путем ряда технологических операций осуществляют эффективную зачистку канала ротора турбины. Установка и способ ее работы обеспечивают повышение надежности и производительности. 2 с. и 1 з.п. ф-лы, 5 ил., 1 табл.

Изобретение относится к машиностроению, в частности к установкам для зачистки осевых каналов роторов турбин и способам их работы, и может быть использовано в теплоэнергетике - на тепловых электростанциях и ремонтных предприятиях при подготовке роторов к обследованию со стороны осевого канала.

Известна конструкция жестко закрепленной хонинговальной головки. Хонинго- вальная головка состоит из корпуса головки, несущей режущие бруски, штанги с коническим хвостовиком, соединяющим головку со станком, и штока, который получает осевое перемещение от механизма подачи станка и раздвигает конусами режущие бруски.

Известная хонинповальная головка имеет тот недостаток, что она связана со станком, который вызывает увеличение габаритов шлифовального устройства. При обработке изделий большой длины, например, роторов паровых турбин, возрастает длина штанги, в результате чего штанга и станок для их размещения требуют больших производственных площадей, в связи с чем хонинговальные станки на электростанциях не применяются, а хонинговальная головка в отдельности, не имеющая привода, не пригодна для обработки осевых каналов роторов турбин.

Способ работы станка с хонинговальной головкой, заключающейся в ее перемещении в отверстии изделия, вращении и обработке отверстия режущими брусками имеет тот недостаток, что при изменении параметров шероховатости обрабатываемого отверстия не изменяют скорости ее продольного хода и вращения. Так как станок создает равномерное движение хонин- говальной головки и не обладает чувствительностью к изменению качества поверхности, хонинговальная головка не

еагирует на изменение шероховатости и а всем протяжении отверстия в изделии овершает равномерное поступательное и вращательное движение. Хонинговальная головка не реагирует, например, на участок оррозии или зону окалинообразования в канале ротора турбины, в результате чего невозможно определить границы окалины, удаление которой стюверхности канала роора, учитывая ее прочность, представляет наибольшие трудности, Абразивные бруски скользят по окалине быстро засаливаются и работают вхолостую, не оказывая воздействия на окалину. При равномерной скорости вращения и продольной подачи абразивного инструмента для зачистки канала ротора требуются значительные затра- ты времени. Способ работы хонинговальной головки с равномерной скоростью подачи и вращения снижает производительность и не пригоден для заМист- ки отложений осевых каналов роторов турбин.

В качестве прототипа может быть принят механизм перемещения устройства, содержащий зачистное устройство, включающее пневматическую машинку с выходным валом, на котором установлена крыльчатка с радиальными пазами, четыре металлических контейнера с абразивными брусками, установленные в радиальных пазах крыльчатки, опоры, каждая из которых снабжена тремя-четырьмя опорными пальцами из фторопласта или капролактама для снижения вибрации и уменьшения трения, торцевое уплотнение на задней опоре для защиты персонала от абразивной пыли, ротор турбины с осевым каналом, опоры ротора, закрепленные на концах ротора кронштейны, на которых размещены силовые блоки и малогабаритная лебедка, приводимая в движение реверсируемым электродвигателем, тяговое звено в виде троса, один конец которого закреплен к переднему, а другой конец - к заднему концу зачистного устройства, уложенный на барабан лебедки, проходящий через блоки, приложенный в осевом канале ротора и снаружи у основания опор ротора, пружину, регулирующую натяжение троса, резиновый шланг для подачи воздуха к зачистному устройству.

Известный механизм имеет следующие недостатки.

Радиальные пазы в крыльчатке выполнены параллельно оси выходного вала, в результате чего контейнеры с абразивными брусками установлены в крыльчатке так же параллельно оси выходного вала и вращаются в плоскости, перпендикулярной оси,

поэтому абразивные бруски не создают усилий, действующих вдоль оси выходного вала пневматической машинки и обеспечивающих продольное перемещение зачистного

устройства в канале ротора, например, в режиме независимого от электродвигателя самоходного перемещения;

Отсутствие средств независимого перемещения зачистного устройства с возмож0 ностью автоматического изменения скорости при переходе абразивного инструмента на твердые покрытия препятствует поиску зон и границ твердых отложений в канале ротора, в связи с чем, невозможно

5 установить оптимальный регламент механической обработки, повышающий производительность.

Так как крыльчатка с абразивными брусками установлена на выходном валу пнев0 матической машинки, удары и вибрацию, возникающую от действия абразивных брусков на поверхность ротора, воспринимает выходной вал, при этом ослабевают резьбовые соединения, нарушается режим работы

5 сопряженных узлов, происходят поломки деталей в месте соединения ротора машинки со шпинделем. Жесткое соединение крыльчатки с ведущим валом снижает надежность механизма.

0 Опорные пальцы, выполненные из неметаллических материалов, под действием осевых усилий со стороны лебедки, врезаются в кромку окалины, вибрируют, частично или полностью разрушаются и

5 заклинивают зачистное устройство в канале ротора, в результате чего надежность механизма снижается.

Трос для перемещения зачистного устройства в канале ротора имеет большую

0 протяженность, вызывает необходимость установки кронштейнов и силовых блоков по концам ротора лебедки и электродвигателя, а также направляющих блоков и пружины, регулирующей его натяжение, в

5 результате чего возрастает сложность монтажа механизма, требующего больших затрат времени.

Затраты времени на монтаж, наладку и опробование механизма сдвигают сроки

0 проведения зачистки, а общее время проведения работ по монтажу, наладке, опробованию механизма и последующей зачистке канала ротора возрастает, в результате чего снижается производительность

5 В результате длительного воздействия на зачистное устройство со стороны троса, частое реверсирование, изменяющее направление действия сил на трос, удары при выходе на окалину и вибрация вызывают ослабление крепления троса, особенно на

переднем конце зачистного устройства и его самопроизвольное отсоединение от пневматической машинки, в результате чего происходит вынужденный останов зачистного устройства с последующим удалением из осевого канала для проведения ремонта.

Тяговый узел в виде троса в результате частого ослабления деталей крепления, снижает производительность и надежность известного механизма.

Отсутствуют приспособления для механизированной зачистки концевого отрезка канала, в результате чего обработку поверхности у входного отверстия ведут ручным способом, при этом необходимо отсоединить трос и, удерживая в руках зачистное устройство, производить зачистку канала. Зачистка канала ручным способом требует дополнительных затрат времени, снижает производительность и ухудшает условия безопасного ведения работ на роторе турбины.

Торцевое уплотнение на задней опоре зачистного устройства, предназначенное для защиты персонала от абразивной пыли, не обеспечивает удержание пыли в канале ротора. Абразивная пыль при обработке выходит из канала со стороны свободного конца и обволакивает весь ротор, захватывая часть пространства на рабочей площадке, в результате чего на месте производства работ создаются неблагоприятные экологические условия.

Зачистка канала ротора турбины включает два перехода - грубую обдирку и шлифование поверхности осевого канала до шероховатости Rz 10 по ГОСТ 2789-73.

Наибольшие трудности представляет грубая обдирка поверхности канала от продуктов коррозии и окалины, причем, если в зоне, содержащей продукты коррозии, обдирка поверхности ведется абразивным инструментом с равномерной скоростью подачи и вращения, то в зоне образования окалины, обладающей высокой прочностью материала, абразивный инструмент, выходящий с участка коррозии в зону окалины, не обеспечивает удаление окалины с первого захода и скользит вхолостую по поверхности канала. Так как механическая обработка поверхности канала ведется пневматическим зачистным устройством, при выходе абразивного инструмента на участок повышенного скольжения резко возрастает скорость вращения хонинго- вальной головки.

Способ работы известного, принятого за прототип механизма, заключающийся в равномерном перемещении зачистного устройства вдоль оси ротора, имеет тот недостаток, что при выходе зачистного устройства в зону окалинообразования абразивный инструмент не обрабатывает поверхность отверстия, а скользит по окалине, причем 5 невозможно определить границы зоны, покрытой окалиной. Реверсирование электродвигателя и придание возвратно- поступательного движения зачистному устройству, при отсутствии регламента

0 механической обработки, не способствует удалению окалины с поверхности канала ротора. Способ работы известного механизма требует многократных проходов зачистного устройства в канале ротора, вызывает час5 тое засаливание, разрушение и замену абразивного инструмента.

Обработка канала ротора механизмом работающим по известному способу, имеет продолжительность 20-25 рабочих смен на

0 один ротор среднего давления, а во многих случаях из-за незнания ремонтным персоналом технологии, зачистка одного ротора среднего давления составляет 35-40 рабочих смен, в результате чего задерживаются

5 сроки капитального ремонта, контроля ротора со стороны осевого канала и сроки ввода турбины в эксплуатацию.

Чистовая обработка отверстия ведется также зачистным устройством, которое пе0 ремещают с помощью электродвигателя, но так как электродвигатель создает равномерное движение абразивного инструмента на всем протяжении канала, но не обладает чувствительностью к измекзнию шерохова5 тости поверхности и не реагирует, на изменение качества поверхности, не обеспечивается одинаковая чистота обработки, в результате чего поверхность канала ротора содержит участки, имеющие рэзлич0 ную степень шероховатости, в том числе участки с параметрами шероховатости, не соответствующими требованиям инструкции по контролю роторов паровых турбин со стороны осевого канала.

5 Чистовая обработка отверстия также требует многократных заходов инструмента, в результате чего возрастает длительность операции и снижается в целом производительность при механической об0 работке канала ротора турбины известным способом.

Отсутствие на электростанциях и ремонтных предприятиях Минэнерго эффективных средств зачистки осевых каналов

5 роторов турбин вызвало необходимость создания новой установки и способа ее работы.

Цель изобретения - повышение надежности и производительности.

Поставленная цель достигается тем. что в установке для зачистки осевых каналов роторов турбин, содержащей зачистное устройство с пневматической машинкой, на выходном валу которой установлена крыльчатка с радиальными пазами, абразивный инструмент, опоры зачистного устройства, механизм перемещения зачистного устройства с реверсируемым электроприводом. вал электропривода, соединенное с зачист- ным устройством тяговое звено, ротор турбины с осевым каналом, опоры ротора, кронштейны, пружины, резиновый шланг для подачи воздуха к зачистному устройству, уплотнительный узел, абразивный инструмент выполнен в виде шлифовальных кругов с валиками, расположенными в радиальных пазах крыльчатки, снабженных плоскими пружинами, а опоры выполнены в виде шариков, подпружиненных и радиаль- но размещенных в несущих дисках, тяговое звено выполнено в виде трубчатой панели с плоскими наставками, одна из которых снабжена продольным выступом и шкалой линейных размеров, в установку введены механизм продольной подачи зачистного устройства, регулятор линейной скорости, датчик скорости перемещения зачистного устройства, электромагнитная муфта, первый и второй соединительные валики, опоры валиков, первый и второй тянущие ролики, указатель длины хода пиноли в виде стрелки, светодиодные указатели, направляющий фланец, отсечной электромагнитный клапан, механизм передвижения установки, при этом вал электропривода механизма перемещения зачистного, устройства соединен электромагнитной муфтой с первым соединительным валиком первого тягущего ролика связанного вторым соединительным валиком с датчиком скорости перемещения, пиноль расположена между тянущими роликами, причем второй тянущий ролик снабжен направляющим пазом, в котором размещен продольный выступ пи- ноли и соединен с регулятором линейной скорости, выполненным в виде корпуса, электропривода, винтовой пары, пружины и -направляющих втулок, в которых расположены ползуны, связанные с роликом, механизм продольной подачи зачистного устройства выполнен в виде пневматической машинки, с выходным валом и крыльчатки, в которой осевые линии радиальных пазов пересекаются с осевой линией выходного вала, абразивного инструмента, установленного в крыльчатке с возможностью движения в осевом канале ротора турбины по винтовой линии, пиноли и связанного с системой подачи сжатого воздуха резинового шланга, снабженного отсечным электромагнитным клапаном, при этом датчик скорости перемещения зачистного устройства выполнен с возможностью взаимодействия

с регулятором линейной скорости и светодиодными указателями, электропривод механизма перемещения зачистного устройства с электромагнитной муфтой, опоры соединительных валиков и тянущего ролика, дат0 чик скорости перемещения зачистного устройства, регулятор линейной скорости с тянущим роликом, светодиодные указатели и указатель длины хода пиноли установлены на кронштейнах, прикрепленных к направ5 ляющему фланцу кольцевой формы с центрирующим бортиком и связанному с механизмом передвижения установки, выполненным в виде колесной платформы с телескопическими установочными звенья0 ми, электроприводом, кинематически связанным с ходовыми колесами, винтовым подьемником, и снабженным подпружиненными захватами, связанными с опорой ротора турбины, а уплотнительный узел

5 выполнен в виде пылеприемника, герметично закрепленного на свободном конце ротора.

Поставленная цель достигается также тем, что в способе работы установки, заклю0 чающемся в перемещении зачистного устройства в осевом канале ротора турбины и механической обработке поверхности отверстия абразивным инструментом, зачистному устройству придают режим

5 самоходного передвижения с начальной скоростью, в пределах 3...4 мм/мин, по возрастанию начальной скорости поступательного перемещения определяют границы зоны окалинообразования на поверхности

0 отверстия, кинематически связывают зачистное устройство с реверсивным электроприводом, останавливают и возвращают зачистное устройство к началу зоны окалинообразования, придают зачистному уст5 ройству возможность принудительного перемещения с начальной скоростью и ведут механическую обработку канала ротора путем возвратно-поступательного перемещения абразивного инструмента в зонеока0 линообразования, пределы которой ограничивают отрезком поверхности канала ротора, не превышающим размера удвоенной длины абразивного инструмента, при этом длину рабочего хода зачистного уст5 ройства приближают к размеру, соответствующему половине длины абразивного инструмента, перемещение которого к окалине производят с обработанной поверхностью, а при доводке поверхности канала ротора до заданных значений параметров

шероховатости. зачистному устройству придают режим самоходного передвижения со скоростью продольного хода в пределах 6...8 мм/мин.

Известно сканирующее устройство дли дефектоскопии внутренних поверхностей труб, содержащее движитель с ведущими роликами, оси которых перекрещиваются.с осью движителя, а также с осью контролируемой трубы. Обкатываясь по контролируемой поверхности, ролики совершают перемещение по винтовой линии, тем самым перемещая устройство вдоль оси трубы.

В заявляемом устройстве в качестве движителя служит крыльчатка с абразивными брусками, повернутыми к оси устройства и к оси канала ротора турбины. Как и в известном устройстве абразивные бруски совершают движение на внутренней поверхности ротора по винтовой линии.

Но если в известном устройстве ролики обеспечивают перемещение устройства вдоль оси трубы, то в заявляемом объекте абразивные бруски обеспечивают не только перемещение устройства вдоль оси ротора, но одновременно и механическую обработку внутренней поверхности изделия,

Если в известном устройстве угол наклона оси ролика к оси трубы не регламентирован, то в заявляемом устройстве угол наклона оси абразивного бруска к оси канала ротора регламентирован и выбирается из соотношения

5ПЗ

где 1е - длина бруска (абразивного инструмента):

D - диаметр канала ротора,

так как в случае -pj, расстояние

между параллельными витками превысит размер ширины бруска и часть внутренней поверхности не будет подвергнута обработке. Кроме того, при увеличении угла наклона р возрастает скорость продольного перемещения устройства, что может вызвать поломки абразивных брусков в результате роста осевых нагрузок.

В тех случаях, когда в зачистном устройстве применяют пневматическую машину, угол наклона оси бруска к оси ротора выбирают в пределах 1°...2°, что создает наиболее оптимальный режим механической обработки и умеренной скорости перемещения устройства в канале ротора.

Если в известном устройстве при увеличении скорости вращения движителя и при отсутствии средств торможения возрастает скорость осевого перемещения устройства, то в заявляемом объекте при увеличении скорости вращения абразивных брусков на отдельных участках поверхно- 5 сти, средством торможения служит регулятор с роликом, опирающимся на плоскую поверхность пиноли. В результате силы сцепления роликов с поверхностью пиноли происходит торможение устройства при

0 осевом перемещении.

Известен сборный резинометалличе- ский амортизатор, в котором резиновые и металлические детали кольцевой формы установлены в вертикальной плоскости и ра5 ботают на сжатие.

В заявляемой установке два резиновых диска с центральным отверстием установлены в горизонтальной плоскости и соединены одной группой болтов с фланца0 ми ведущего валика пневматической машинки, а другой группой болтов - с крыльчаткой, несущей абразивные бруски. Если в известном амортизаторе все металлические детали создают нагрузку на рези5 новые детали с одной стороны, то в заявляемом объекте каждый амортизатор воспринимает нагрузку с двух сторон - со стороны фланца, к которому он прижат первой группой болтов и со стороны крыльчат0 ки, к которой он прижат второй группой

болтов, а также нагрузку, действующую в

плоскости, перпендикулярной плоскости

действия сил со стороны болтов, в результа те сил сцепления резины с фланцем и крыль5 чаткой и нагрузки от стержневых элементов болтов. Таким образом материал каждого амортизатора работает на сжатие и сцепление между фланцами и крыльчаткой, на срез и снятие от действия стержневых элементов

0 болтов и обеспечивает поворот одного фланца относительно другого на некоторый угол, продольное, поперечное и угловое смещение металлических деталей за счет упругой деформации, смягчение толчков и

5 сглаживание резких изменений крутящего момента при переходе инструмента с одной поверхности на другую, а также электрическую изоляцию пневматической машинки от крыльчатки

0 Известен механизм для измерения площади, в котором установлен ряд колес, имеющих радиально расположенные, подпружиненные стержни, при уплотнении которых колесо соединяется с диском.

5 В заявляемом устройстве два несущих диска пневматической машинки имеют, радиальные отверстия, в которых установлены подпружиненные шарики, взаимодействующие с поверхностью ротора турбины со стороны осевого канала.

Если в известном механизме стержни расположены в один ряд, то в заявляемом устройстве шарики в несущих дисках имеют двухрядное расположение в шахматном порядке. В результате двухрядного расположения уменьшается усилие пружины и, как следствие, усилие со стороны шариков на поверхность ротора, а расположение шариков в шахматном порядке устраняет появление следов на поверхности ротора турбины при осевом перемещении устройства.

Известно устройство для испытаний образцов, содержащее механизм регулировки нагрузки, выполненный в виде гидроцилиндра, шток которого Связан с нагружающим механизмом, и датчик скорости деформации.

В заявляемой установке содержится регулятор скоростей, выполненный в виде фрикционного варианта нагрузки, кинематически связанного с трубчатой штангой, и датчик скорости перемещения, но если в известном устройстве при возрастании скорости деформации по сигналу от датчика скорости механизм регулировки нагрузки уменьшает скорость перемещения штока гидрюцилиндра, то в заявляемой установке при возрастании скорости перемещения пи- нолм, регулятор по сигналу от датчика скорости увеличивает скорость перемещения пиноли.

Если б известном устройстве по изменению скорости перемещения штока судят об изменении нагрузки на образец, то по возрастанию скорости перемещения пиноли в заявляемой установке определяют в канале ротора турбины границы зоны окалинообра- зования, в которой повышается скольжение абразивного инструмента

Известен регулятор ограничения хода гидроцилиндра, содержащий винтовую передачу с гайкой, имеющей выступы и пор- шень.акже имеющий выступы, которые в конце хода поршня упираются в выступы гайки.

В зёявл яемой установке регулятор линейной скорости также содержит винтовую пару, но если в известном регуляторе гайка выполнена подвижной, то в регуляторе заявляемой установки гайка выполнена неподвижной и если в известном регуляторе винт служит для перемещения гайки с выступами, to и заявляемом регуляторе винт служит для осевого перемещения витков пружины, изменения ее длины и усилия, Если в известном регуляторе гайка имеет вы- стушйП тсГв заявляемом регуляторе гайка с&яэана с направляющими втулками, в кото- рык расположены ползуны, воздействующие на ролик, создающий фрикционную передачу.

Известен узел стыковки и расстыковки контролируемых труб для установки ультразвукового контроля, содержащий два тянущих ролика для перемещения контролируемой трубы, размещенной между ними. В известном узле ведущими элементами являются ролики, вращательное движе0 ние которых преобразуется в поступательное движение трубы.

В заявляемой установке также между двумя роликами расположена пиноль, совершающая поступательное перемещение,

5 но если в известном узле поступательное движение трубы создают вращение роликов, то в заявляемой установке принудительное движение сначала придают пиноли, которая движется поступательно и придает

0 вращательное движение роликам; ослабляют усилие роликов и ускоряют таким образом поступательное движение пиноли, придают принудительное движение ролику, при этом второму ролику вращательное дви5 жение передается со стороны пиноли, увеличивают усилие со стороны роликов на пиноль, вызывают торможение, останов пи- ноли, изменяют направление вращения роликов, с помощью которых преодолевают

0 усилие, возникающее при движении пиноли и изменяют направление ее движения на противоположное.

В заявляемой установке пиноль связана с зачистным устройством, содержащем

5 пневматическую машинку и крыльчатку с абразивным инструментом, получающим вращательное движение от пневматической машинки. Так как абразивный инструмент установлен в крыльчатке с некоторым углом

0 наклона к оси канала ротора, абразивный инструмент, совершая движение по винтовой линии при вращении придает поступа- тельное перемещение зачистному устройству вдоль оси канала ротора в само5 ходном режиме.

Таким образом принудительное движение придают зачистному устройству и пиноли, которая движется поступательно и придает вращательное движение роликам,

0 один из которых связан с регулятором линейной скорости, а другой - с датчиком скорости перемещения пиноли, с электромагнитной муфтой и электроприводом, при этом пиноль перемещается в кана5 ле ротора с заданной начальной скоростью, контролируемой датчиком скорости и регулятором.

При выходе абразивного инструмента на участок, покрытый окалиной, в результате уменьшения сил сцепления инструмента

с окалиной, скорость вращения абразивного инструмента возрастает и одновременно возрастает скорость поступательного перемещения зачистного устройства и пиноли, при этом по сигналу с датчика скорости срабатывает регулятор, который снижает величину усилия роликов на пиноль, в результате чего скорость поступательного движения пинолм с зачистным устройством возрастает.

Ускоренное движение пиноли допускается на отрезке длины канала не превышающий удвоенной длины абразивного инструмента, после чего включают регулятор скорости, электропривод, электромагнитную муфту.

Регулятор прижимает ролики к пиноли, а электроприводом придают принудительное движение роликам, увеличивают усилие со стороны роликов на пиноль, вызывает торможение и останов пиноли. Отключают электропривод, включают реверс электропривода и изменяют направление вращения роликов, с помощью которых преодолевают усилие, возникающее при движении пиноли в самоходном режиме и изменяют направление ее движения в канале ротора на противоположное.

Предлагаемая конструкция роликов и пиноли, а также их взаимодействие позволили применить подобный узел в установке для зачистки осевых каналов роторов турбин и при разработке эффективного и производительного способа ее работы.

Известна передвижная установка для ультразвукового контроля изделий, содержащая передвижную платформу, выполненную в виде перемещаемой вручную двухколесной тележки с сиденьем, опорой сиденья и подъемной стрелой, выполненной в виде раздвижной телескопической рамки.

Подьемная стрела с аппаратурой контроля поднимается с помощью маховика, воздействующего на механизм подьема. Двухколесную тележку придвигают к контролируемому изделию, после чего оператор занимаетсвое место на сиденье, прижимает к полу сиденья и этим препятствует отходу тележки от изделия в процессе контроля.

Заявляемая установка также содержит передвижную платформу, которая, в отличие от известной, выполнена на четырех колесах, в результате чего обеспечена устойчивость передвижения платформы с установленным на ней оборудованием для зачистки канала ротора турбины.

Если известную платформу перемещают вручную, то платформу заявляемой в установке перемещают с помощью электропривода, содержащего редуктор,

выходные валики которого кинематически связаны с ведущими колесами платформы. Если подъем стрелы в известной установке производят ручным способом с по5 мощью маховика и механизма подъема, то подъем и опускание направляющего фланца в заявляемой установке производят с помощью того же электропривода, содержащего винтовой подъемник, в котором винт

0 соединен с направляющим фланцем установки, а гайка - с выходным валиком электропривода.

Если в известной установке отходу тележки от изделия препятствуют поджимом

5 к полу опоры сиденья оператора, то в заявляемой установке отходу платформы от ротора турбины препятствуют пружины, размещенные в стаканах с тяговыми звеньями, соединенными в рабочем положении с

0 платформой и опорами ротора турбины.

Существенные отличия в конструкции предлагаемой платформы обеспечивают механизацию производства работ при обработке канала ротора и плотное соединение

5 направляющего фланца с ротором, причем пружины, стягивающие фланец с ротором, способны частично гасить вибрацию и толчки на фланец, возникающие при механической обработке ротора, а телескопическое

0 устройство платформы, снабженное зажимающими элементами, обеспечивает, в со- четании с винтовым подъемником, надежное крепление направляющего фланца с оборудованием на передвижной плат5 форме.

Известна схема определения длины хода брусков при возвратно-поступательном движении хонинговальной головки, при этом длину хода определяют по уравне0 нию

Ix h + 2le-l6. где h - длина отверстия; б - длина бруска ; IB - длина выхода брусков из отверстия,

5 Известная формула определения длины хода брусков справедлива для обработки гладких отверстий со снятием припуска малой величины и при обработке чистых металлических поверхностей.

0 При обработке каналов роторов, поверхность которых покрыта окалиной, выбор длины рабочего хода производят по соотношению Ix 0,51б, что обусловлено необходимостью каждый раз начинать обра5 ботку с поверхности, свободной от окалины. При обработке отверстия со слоем окалины абразивный брусок перемещают к окалине, производят частичную обдирку поверхности торцем бруска, после чего брусок выходит на окалину и начинает скользить гао

поверхности, не производя при этом полезной работы. Удаление окалины происходит примерно на длине, соответствующей 0,2 ..0,3 1б, после чего начинается скольжение инструмента. В практике обработки каналов роторов применяются абразивные круги по ГОСТ 2424-83 прямого профиля длиной 40 мм.

В реальных условиях длина рабочего хода брусков 1х составляет 20 мм.

Известны рекомендации по режимам хонингования (там же, с. 89) и соотношение

Увр

V

пр

К,

где VBp - скорость вращения хонинговаль- ной головки,

Vnp - скорость возвратно-поступательного движения головки. Если в рекомендуемых режимах при черновом хонинговании со снятием большого припуска следует К принимать возможно наименьшим, а при чистовом хонинговании - наибольшим, то в заявляемом способе работы установки значение К принимают наибольшим при черновой обработке и наименьшим при чистовой доводке отверстия

Так как зачистку канала ротора ведут с применением пневматической машинки скорость VBp вращения образивного инструмента колеблется от 1500 об/мин в рабочем режиме до 4000 об/мин на холостом ходу. С учетом того, что обработке подлежит поверхность, покрытая слоем окалины, скорость Vnp продольного хода инструмента ог- раничивают условиями безаварийной работы установки.

Испытания эачистных устройств на ряде роторов турбин показали, что оптимальной может быть установлена при черновой обработке начальная скорость Vnp н. в пределах 3...4... мм/мин, а скорость вращения VBp в пределах 1500...2000 об/мин.

Скорость ниже 3 мм/мин ведет к снижению производительности, а скорость выше 4 мм/мин вызывает разрушение абразивных брусков. После снятия слоя окалины, при чистовой обработке скорость продольного хода инструмента повышают, до значений Vnp. в пределах 6...8 мм/мин при той же скорости вращения VBp в пределах 1500,..2000 об/мин. Таким образом v .. - вр „ VBP

Кчерн.обр. т/- Кчист i- VnpVnp

Известные рекомендации не предусматривают режим холостого хода абразивного инструмента, тогда как способ работы заявляемой установки учитывает возрастание начальной скорости поступательного

перемещения на холостом ходу, по которому определяют границы зоны окалинообра- зования. При выходе инструмента на поверхность, покрытую окалиной, наблюдается уменьшение сил сцепления инструмента с окалиной, возрастание скорости вращения абразивных брусков с 1500...2000 об/мин до 4000 об/мин и скачок скорости продольного хода. Начальная скорость поступательного перемещения инструмента возрастает, обозначая таким образом, поверхность, покрытую окалиной. Исследования, проведенные на роторах турбин показали, что длина холостого хода инструмента должна быть ограничена расстоянием, не превышающим удвоенной длины абразивного бруска, так как при дальнейшем увеличении длины холостого хода происходит интенсивное засаливание

абразивного инструмента.

Таким образом, признаки заявляемых технических решений известные в других объектах, в предложенных проявляют новые свойства, что обеспечивает заявляемым

решением соответствие критерию существенные отличия.

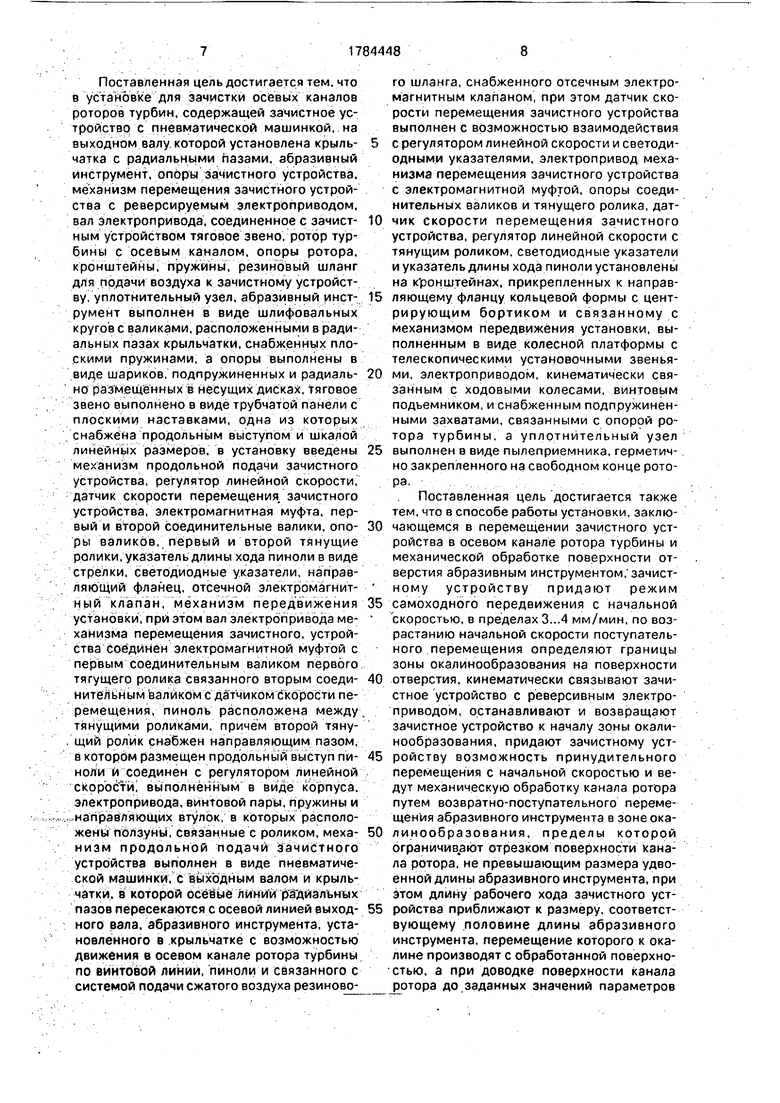

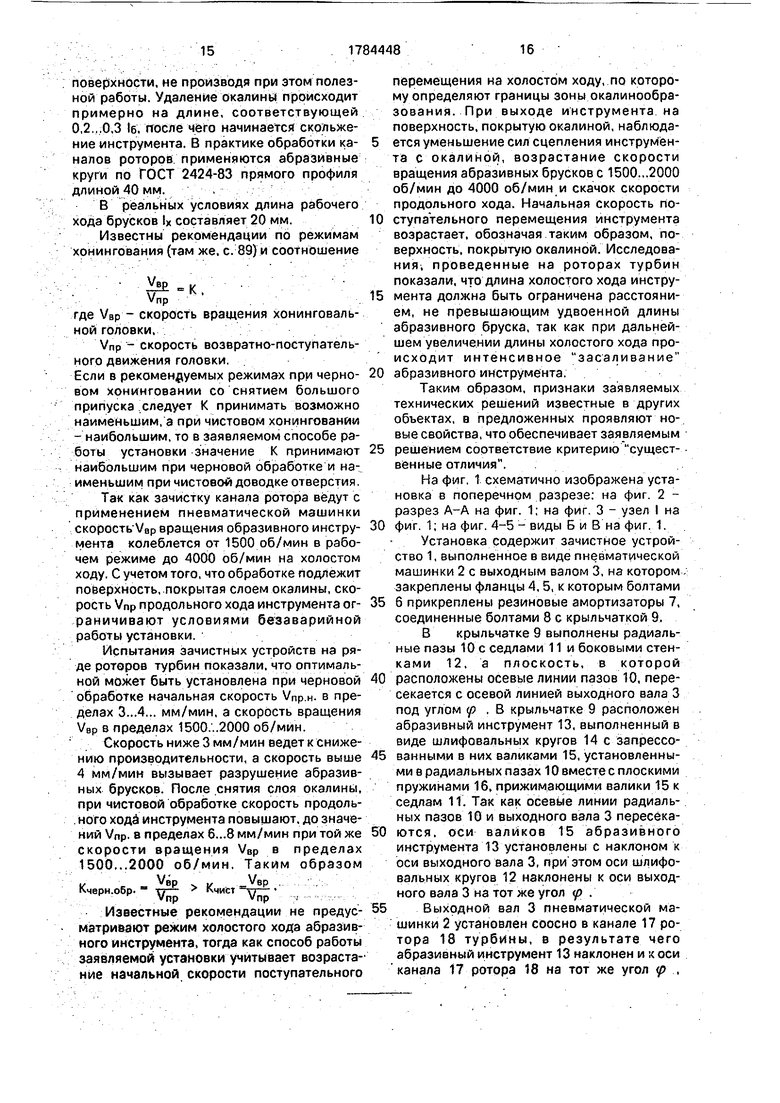

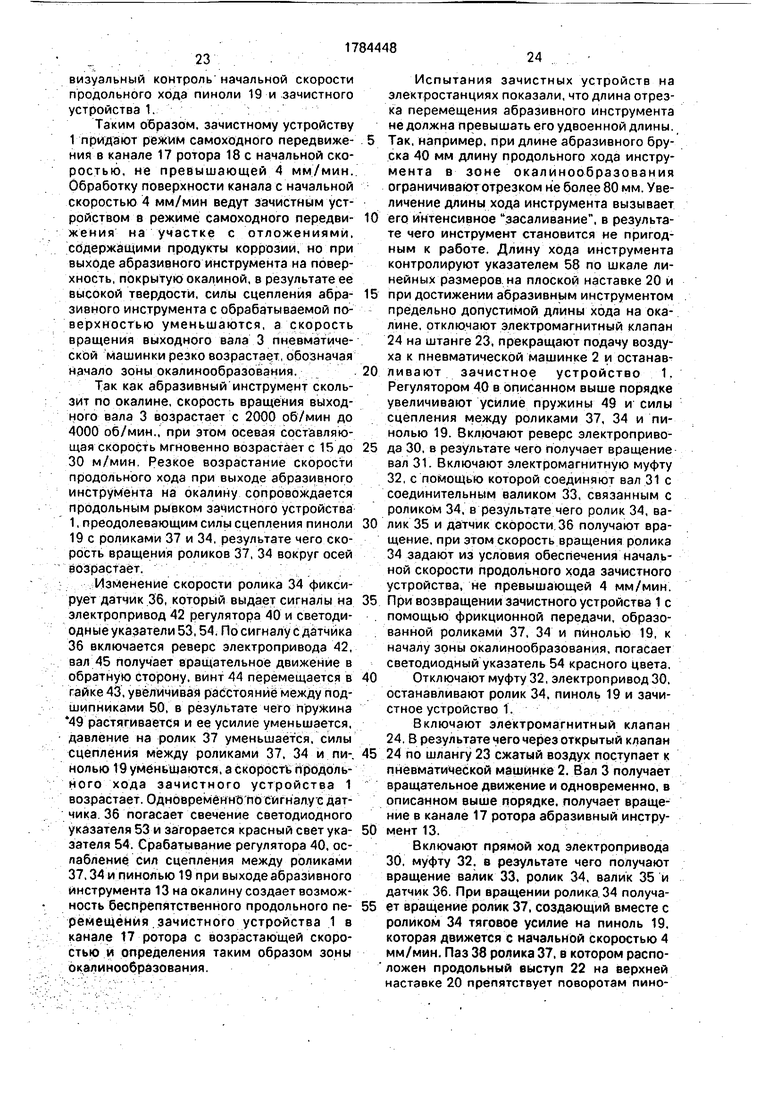

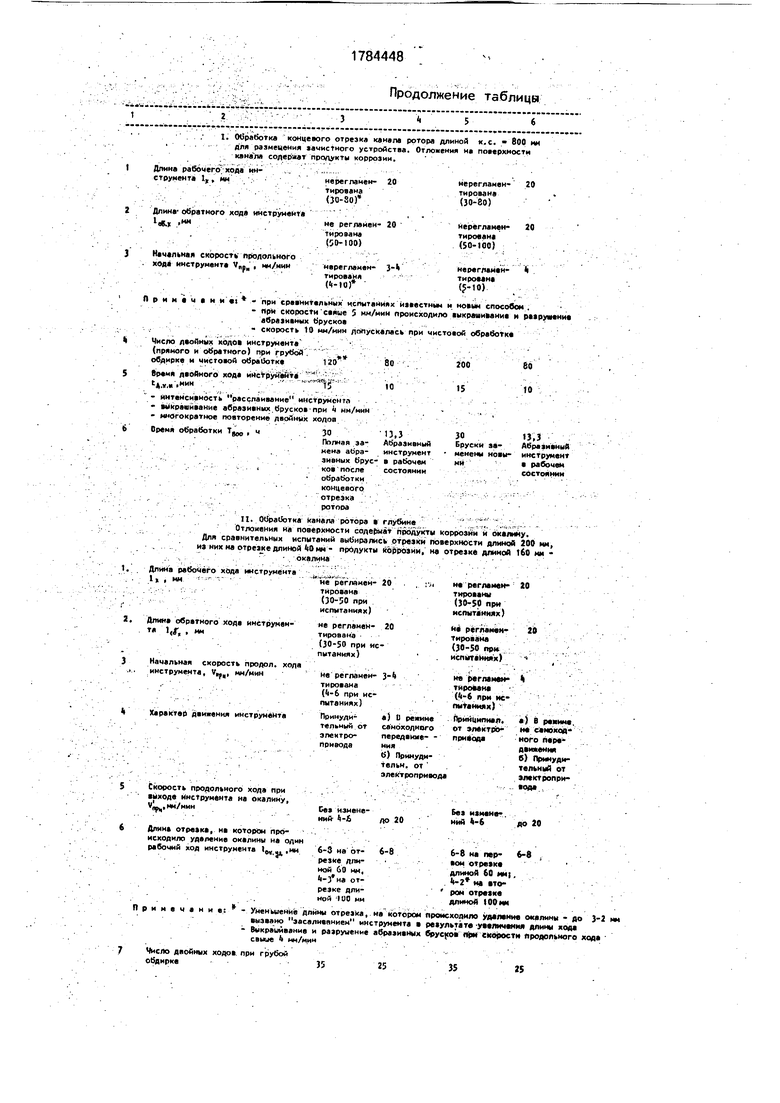

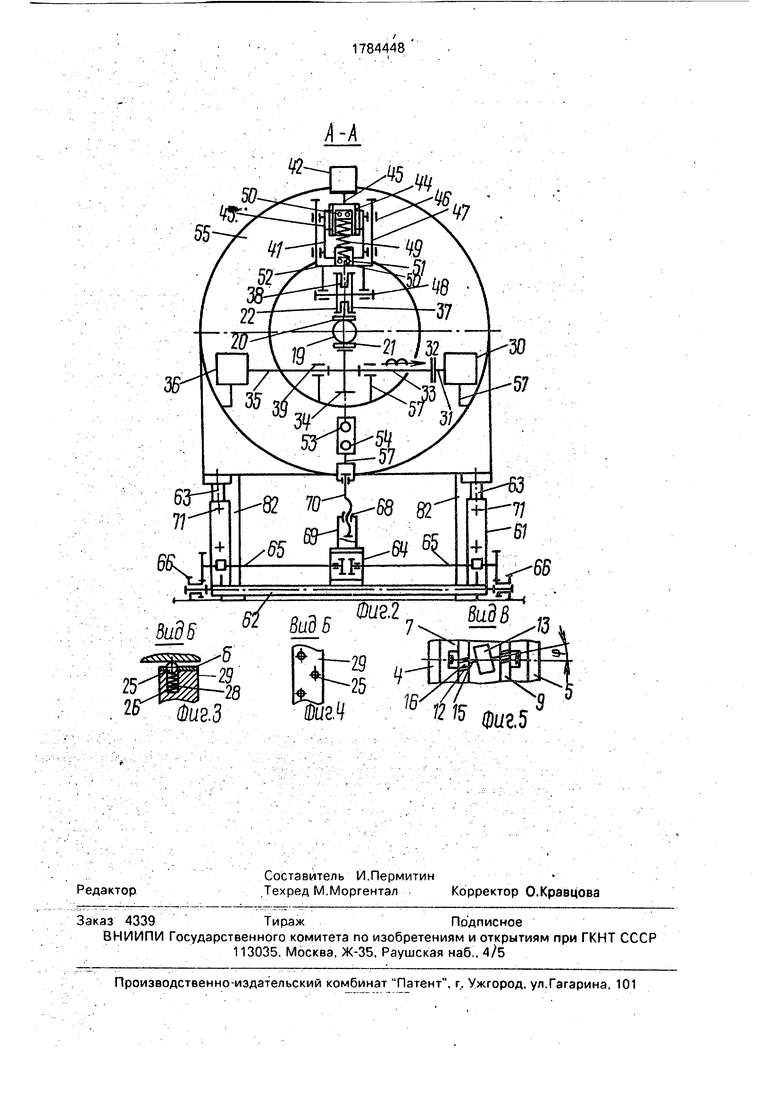

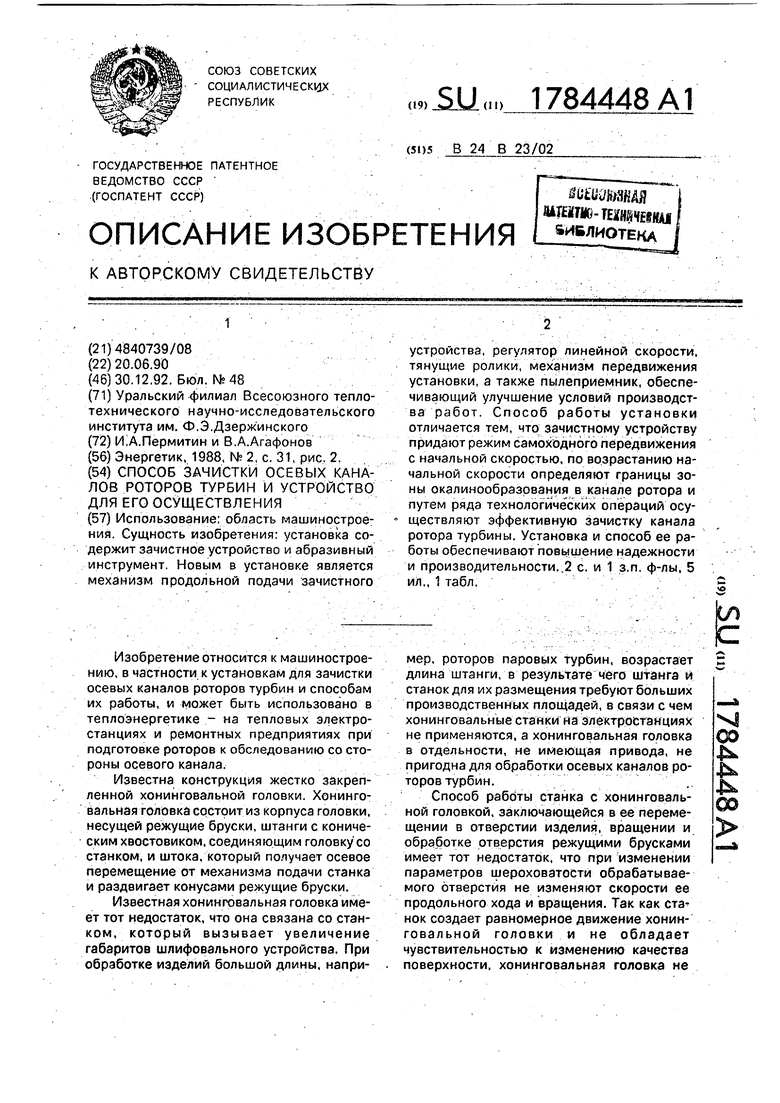

На фиг, 1 схематично изображена установка в поперечном разрезе: на фиг 2 - разрез А-А на фиг. 1; на фиг 3 - узел I на

фиг 1, на фиг. 4-5 - виды Б и В на фиг 1.

Установка содержит зачистное устройство 1, выполненное в виде пневматической машинки 2 с выходным валом 3, на котором закреплены фланцы 4,5, к которым болтами

б прикреплены резиновые амортизаторы 7, соединенные болтами 8 с крыльчаткой 9.

В крыльчатке 9 выполнены радиальные пазы 10 с седлами 11 и боковыми стенками 12, а плоскость, в которой

расположены осевые линии пазов 10, пересекается с осевой линией выходного вала 3 под углом р . В крыльчатке 9 расположен абразивный инструмент 13, выполненный в виде шлифовальных кругов 14 с запрессованными в них валиками 15, установленными в радиальных пазах 10 вместе с плоскими пружинами 16, прижимающими валики 15 к седлам 11. Так как осевые линии радиальных пазов 10 и выходного вала 3 пересекаются. оси валиков 15 абразивного инструмента 13 установлены с наклоном к оси выходного вала 3, при этом оси шлифовальных кругов 12 наклонены к оси выходного вала 3 на тот же угол р .

Выходной вал 3 пневматической машинки 2 установлен соосно в канале 17 ротора 18 турбины, в результате чего абразивный инструмент 13 наклонен и коси канала 17 ротора 18 на тот же угол р ,

соответствующий углу наклона абразивного инструмента 13 к оси выходного вала 3. Наклон оси абразивного инструмента к оси канала ротора создает возможность движения абразивного инструмента в канале ротора по винтовой линии.

Пневматическая машинка 2 зачистного устройства связана с тяговым звеном, выполненным в виде трубчатой пиноли 19 с верхней и нижней плоскими наставками 20, 21 и продольным выступом 22 на верхней наставке 20.

Пиноль 19 герметично соединена с резиновым шлангом 23, который через отсечной электромагнитный клапан 24 соединен с системой подачи сжатого воздуха к пневматической машинке 2, опоры зачистного устройства выполнены в виде шариков 25, размещенных в шахматном порядке в радиальных отверстиях 26 несущих дисков 27, пружин 28, прижимающих шарики 25 к сепаратору 29, узлы и детали, в числе которых пневматическая машинка с выходным валом, крыльчатка, в которой осевые линии радиальных пазов пересекаются с осевой линией выходного вала, абразивный инструмент, установленный в крыльчатке с возможностью движения в осевом канале ротора турбины по винтовой линии,пиноль и шланг с отсечным электромагнитным клапаном, соединенным с системой подачи сжатого воздуха к пневматической машинке образуют механизм продольной подачи зачистного устройства, механизм перемещения зачистного устройства, включающий электропривод 30, вал 31 электропривода, соединенный электромагнитной муфтой 32 с первым соединительным валиком 33 первого тянущего ролика 34, связанного вторым соединительным валиком 35 с датчиком 36 скорости перемещения зэчистного устройства, второй тянущий ролик 37 с направляющим пазом 38, между роликами 34, 37 расположена пиноль 19, продольный выступ 22 которой размещен в пазу 38 ролика 37, соединительные валики 33, 35 установлены в опорах 39, регулятор 40 линейной скорости, выполненный в виде корпуса 41, электропривода 42, винтовой пары, включающей гайку 43, неподвижно закрепленную на корпусе 41 и винт 44, связанный с валом 45 электропривода 42 и выполненный с возможностью перемещения в осевом направлении, закрепленных на корпусе 41 направляющих втулок 46, в которых расположены ползуны 47. связанные через валик 48 с тянущим роликом 37, пружины 49, установленной одним концом на подшипнике 50 в полости винта 44, другим концом на подшипнике 50 в стакане 51, закрепленном

на траверсе 52, связывающей ползуны 47, и выполненной с возможностью создания на тянущий ролик 37 усилия, обеспечивающего поджим ролика 37 к пиноли 19, а пиноли 5 19 к ролику 34, образования фрикционной передачи и возможности получения тягового усилия со стороны роликов 34, 37, приложения тягового усилия к пиноли 19 для ее перемещения в осевом направлении в кана- 10 ле ротора турбины, а также для создания или устранения эффекта торможения пиноли при изменении скорости перемещения, светодиодные указатели 53, 54 зеленого и красного свечения, при этом датчик 36 ско- 15 рости перемещения зачистного устройства выполнен с возможностью взаимодействия с регулятором 40 линейной скорости и светодиодными указателями 53, 54, направляющий фланец 55 кольцевой формы с

0 центрирующим буртиком 56 и прикрепленными кронштейнами 57, на которых установлены электропривод 30 механизма перемещения зачистного устройства с электромагнитной муфтой, опоры 39 соедини5 тельных валиков, регулятор 40 линейной скорости с тянущим роликом, светодиодные указатели 53,54 и указатель 58 хода пиноли, выполненный в виде стрелки с возможностью фиксации размеров на метрической

0 шкале, нанесенной на плоской наставке 20, электроизолирующие прокладки 59, 60 на пневматической машинке 2 и направляющем фланце 56, механизм передвижения установки 61, выполненный в виде колесной

5 платформы 62, телескопических установочных звеньев 63, связанных с фланцем 56 электропривода 64, кинематически связанного посредством зубчатого зацепления через валик 65 с ходовыми колесами 66

0 платформы 62 и винтовым подьемником 67,

гайка 68 которого связана с выходным ва лом 69 электропривода 64, а винт 70 - с

направляющим фланцем 56, соединенным с

телескопическими установочными звенья5 ми 63, снабженными зажимающими элементами 71. захватов 72, каждый из которых включает тяговое звено 73, установленное одним концом в шарнире 74 на платформе 62, а другим концом в стакане 75, пружины

0 76, установленной в стакане 75 между буртиком 77 и опорным диском 78 на тяговом звене 73, тягового звена 79 с крюком 80, соединенным пальцем 81 на опоре 82 ротора 18, уплотнительный узел 83 выполнен5 ный в виде пылеприемника, установленного на свободном конце ротора 18с отверстиями 84, 85, заслонок 86, 87 с крепежными деталями 88, болтов 89, стягивающих пы- леприемник с опорами 82 ротора 18 и обеспечивающими герметичность соединения

пылеприемника с каналом 17 ротора 18, отверстия 90, связанного с системой принудительного удаления пыли.

Установка может быть реализована с применением, например, следующим типо- выхузлов:

пневматическая машинка- машина ручная шлифовальная пневматическая радиальная ИП2014А или ИП2015 конаковский ЗМИ;

электропривод - на базе мотор - редукторов по ГОСТ 24439-80;

электромагнитная муфта по ГОСТ 21573-76;

датчик скорости перемещения зачист- ног9 у бТ0 йства - по типу датчика линейной скорости ленты стекла.

В исходном положении крюки 80 захватов 72 выведены из зацепления с пальцами 81 опор 82 ротора 18, механизм передвижения 61 отведен от опоры 82, а з ачистное устройство 1 полностью выведено из канала 17 ротора 18. Электромагнитный клапан 24 закрыт, пневматическая машинка 2 отключена от системы подачи сжатого воздуха, зачистное устройство 1 находится в неподвижном состоянии.

Способ работы установки заключается в следующем.

Включают электропривод 64, в результате чего получают вращение валики 65 и ходовые колеса 66, механизм передвижения 61 перемещается к ротору 18 вместе с направляющим фланцем 55 и зачистным устройством 1. При подходе зачистного устройства 1 к ротору 18 электропривод 64 отключают. Одновременно отключаются валики 65 и ходовые колеса 66.

Вновь включают электропривод 64 и с помощью винтового подъемника 67, при ослабленных зажимающих элементах 71 телескопических звеньев 63, выставляют зэчистноеустройство 1 соосно с ротором 18. Отключают электропривод 64 и останавливают винтовой подъемник 67. Затягивают зажимающие элементы 71, в результате чего направляющий фланец 55 получает жесткое соединение с механизмом передвижения 6. Включают электропривод 64 и кинематически связывают с ходовыми колесами 66 механизма передвижения 61, последний перемещается к ротору 18 вместе с направляющим фланцем 55 и зачистным устройством которое входит в канал 17 ротора 18. Открывают клапан 24, в результате чего по шлангу 23 поступает сжатый воздух к пиноли 19 и пневматической машинке 2. выходной вал 3 которой получает вращательное движение. Одновременно приводятся во вращение фланцы 45, амортизаторы 7 и крыльчатка 9 с абразивным инструментом 13, который под действием центробежных сил отрывается от седел 11, преодолевает усилие пружин 16, перемещается между боковыми стенками 12 в радиальных пазах 10 к периферии прижимается к поверхности канала 17, в результате сил сцепления с поверхностью канала перемещается в канале ротора по винтовой линии

и производит обработку поверхности. Так как концы ротора покрыты отложениями, содержащими продукты коррозии, обработку поверхности канала на коротком концевом отрезке ведут в пределах, необходимых для

размещения несущих дисков 27 с шариками 25 ,при этом пиноль 19 удерживают в неподвижном положении между роликами 34, 37, а перемещение зачистного устройства 1 осуществляют с помощью механизма передвижения 61. Усилие, удерживающее в неподвижном положении пиноль 19, создают регулятором 40 включением электропривода 42. воздействующего на вал 45 и винт 44, который перемещается в гайке 43 в осевом

направлении, передает усилие на подшипник 50 и пружину 49, второй подшипник 50 в стакане 51 и траверсу 52, ползуны 47 которой перемещаются в направляющих втулках 46, в результате чего траверса 52,

перемещаемая в вертикальной плоскости без переносов, передвигает валик 48 и ролик 37 к верхней наставке 20 пиноли 19, прижимает ролик 37 к пиноли 19, передвигает пиноль 19 и прижимает наставку 21 к

ролику 34, при этом выбираются зазоры между роликами 37, 34 и пинолью 19, в результате чего образуется фрикционная передача, в которой благодаря силам сцепления роликов 37, 34 с пинолью 19,

обеспечивается возможность или перемещения пиноли тянущими роликами, или торможение, или останов пиноли.

При обработке концевого отрезка ро- тора, с помощью пружины 49 создают усилие на ролики 37, 34, обеспечивающее полный останов пиноли, при этом ролики 37, 34 и пиноль 19 находятся в неподвижном положении. Путем прямого и обратного хо- да механизма передвижения 61, зачистным устройством 1, также совершающим прямой и обратный ход, ведут обработку поверхности канала 17 ротора 18 до полного удаления отложений и чистовой доводки поверхности концевого отрезка ротора до требуемых значений параметров шербхова- тости, после чего клапан 24 на шланге 23 закрывают, при этом подача воздуха к пневматической машинке 2 прекращается и зачистное устройство 1 останавливается.

Включают механизм передвижения 61, который перемещается к ротору 18 и полностью вводит в канал 17 зачистное устройство 1 вместе с несущими дисками 27. При вводе несущих дисков 27 шарики 25, расстояние между которыми превышает размер диаметра канала 17, соприкасаются с поверхностью 17 ротора, отодвигаются от сепаратора 29, перемещаются в радиальном направлении в стаканах 26 и сжимают пружины 28, в результате чего зачистное устройство 1 устанавливается в отверстии ротора на подпружиненных шариковых опорах 25. Испытания шариковых опор на Че- репетской ГРЭС показали наибольшую эффективность работы зачистного устройства с опорами, расположенными на несущих дисках в шахматном порядке, при этом установлено, что подобный тип опор в виде подпружиненных шариков неразрушается, не оставляет следов на поверхности ротора и снижает уровень вибрации зачистного устройства.

Механизм передвижения 61 перемещается к ротору 18 до упора направляющего фланца 55 в торец ротора, при этом центрирующий буртик 56 садится на ротор 18, в результате чего обеспечивается соосность направляющего фланца 55, ротора 18 и пи- ноли 19 зачистного устройства 1. Отключают электрипривод 64 и останавливают механизм передвижения 61. Крюки 80 захватов 72 устанавливают на пальцы 81 опор . 82 ротора 18. при этом пружины 76 в стаканах 75 сжимаются, передают усилие тяговым звеньям 73, которые через шарниры 74 стремятся переместить меха низм передвижения к ротору и прижимают механизм передвижения 61 к опорам 82, в результате чего направляющий фланец 55 плотно устанавливается на роторе 18 в фиксированном положении.

Включают реверс электропривода 42 регулятора 40, при этом вал 45 получает вращение в обратную сторону, винт 44 перемещается в гайке 43, пружина 49 растягивается и ее усилие уменьшается. Давление на траверсу 52 и ролик 37 уменьшается, в результате чего уменьшаются силы сцепления между роликами 37. 34 и пинолью 19. Отключают электропривод 42.

Включают электромагнитный клапан 24 на шланге 23, в результате чего через открытый клапан 24 и пиноль 19 сжатый воздух поступает к пневматической машинке 2, ведущий вал 3 которой получает вращательное движение. Одновременно получают вращение фланцы 4,5 болты 6, амортизаторы 7, болты 8, крыльчатка 9 и расположенные в ее пазах 10 валики 15 абразивного инструмента 13.

Под действием центробежных сил аб- „разивный инструмент 13 перемещается к 5 периферии, преодолевает сопротивление плоских пружин 16 и прижимается к поверхности канала 17 ротора 18.

В момент соприкосновения шлифовальных кругов 14 с обрабатываемой повер- 10 хностью возникают ударные нагрузки, которые воспринимает крыльчатка 9, болты 8, амортизаторы 7 и болты 8, связанные с фланцами 4,5. В результате упругих свойств амортизаторов происходит смягчение удар5 ной нагрузки на фланцы 4, 5 и на выходной вал 3.

Уменьшение величины ударных нагрузок обеспечивает повышение долговечности и надежности пневматической машинки

0 2.

В момент открьггия отсечного клапана 24 скорость вращения выходного вала 3 на холостом ходу достигает 4000 об/мин, и более, а при соприкосновении абразивного

5 инструмента 13 с каналом 17 при обработке поверхности в рабочем режиме снижается до 2000 об/мин.

Так как осевые линии абразивного инструмента 13 расположены под углом р к

0 оси ротора, абразивный инструмент совершает движение в канале ротора по винтовой линии. В канале ротора, диаметр которого равен, например, 100 мм, при скорости вращения выходного вала 3 около 2000 об/мин,

5 с углом наклона абразивного инструмента 13 к оси ротора 18 - р 1°30 . составляющая скорость инструмента, направленная вдоль оси ротора, находится в пределах 11...15 м/мин тогда как допустимая началь0 ная скорость продольного хода инструмента при грубой обдирке не должна превышать 4 мм/мин, так как превышение скорости ведет к разрушению абразивного инструмента.

5 Для обеспечения допустимых значений начальной скорости продольного хода инструмента 13 производят торможение пи- ноли 19 роликами 37,34, прижатыми к пино- ли 19 регулятором 40, при этом ролики 37,

0 34 получают вращательное движение вокруг своих осей. Вращение ролика 34 через соединительный валик 35 передается датчику 36, контролирующему скорость продольного хода зачистного устройства 1 и

5 взаимодействующему со светодиодным указателем 53 зеленого свечения, который загорается при заданных значениях

начальной скорости хода. По свечению светодиодного указателя 53 осуществляют

визуальный контроль начальной скорости продольного хода пиноли 19 и зачистного устройства 1.

Таким образом, зачистному устройству 1 придают режим самоходного передвижения в канале 17 ротора 18 с начальной скоростью, не превышающей 4 мм/мин. Обработку поверхности канала с начальной скоростью 4 мм/мин ведут зачистным устройством в режиме самоходного передвижения на участке с отложениями, содержащими продукты коррозии, но при выходе абразивного инструмента на поверхность, покрытую окалиной, в результате ее высокой твердости, силы сцепления абразивного инструмента с обрабатываемой поверхностью уменьшаются, а скорость вращения выходного вала 3 пневматической машинки резко возрастает, обозначая начало зоны окалинообразования.

Так как абразивный инструмент скользит по окалине, скорость вращения выходного вала 3 возрастает с 2000 об/мин до 4000 об/мин., при этом осевая составляющая скорость мгновенно возрастает с 15 до 30 м/мин. Резкое возрастание скорости продольного хода при выходе абразивного инструмента на окалину сопровождается продольным рывком зачистного устройства 1, преодолевающим силы сцепления пиноли 19с роликами 37 и 34, результате чего скорость вращения роликов 37, 34 вокруг осей возрастает.

Изменение скорости ролика 34 фиксирует датчик 36, который выдает сигналы на электропривод 42 регулятора 40 и светодиодные указатели 53,54. По сигналу с датчика 36 включается реверс электропривода 42, вал 45 получает вращательное движение в обратную сторону, винт 44 перемещается в гайке 43, увеличивая расстояние между подшипниками 50, в результате чего пружина 49 растягивается и ее усилие уменьшается, давление на ролик 37 уменьшается, силы сцепления между роликами 37, 34 и пи-, нолью 19 уменьшаются, а скорость продоль- ного хода зачистного устройства 1 возрастает. Одновременна по сигналус датчика 36 погасает свечение светодиодного указателя 53 и загорается красный свет указателя 54. Срабатывание регулятора 40, ослабление сил сцепления между роликами 37,34 и пинояью 19 при выходе абразивного инструмента 13 на окалину создает возможность беспрепятственного продольного перемещения зачистного устройства 1 в канале 17 ротора с возрастающей скоростью и определения таким образом зоны окалинообразования.

Испытания зачистных устройств на электростанциях показали, что длина отрезка перемещения абразивного инструмента не должна превышать его удвоенной длины.

Так, например, при длине абразивного бруска 40 мм длину продольного хода инструмента в зоне окалинообразования ограничивают отрезком не более 80 мм. Увеличение длины хода инструмента вызывает

0 его интенсивное засаливание, в результате чего инструмент становится не пригодным к работе. Длину хода инструмента контролируют указателем 58 по шкале линейных размеров на плоской наставке 20 и

5 при достижении абразивным инструментом предельно допустимой длины хода на окалине, отключают электромагнитный клапан 24 на штанге 23, прекращают подачу воздуха к пневматической машинке 2 и останав0 ливают зачистное устройство 1. Регулятором 40 в описанном выше порядке увеличивают усилие пружины 49 и силы сцепления между роликами 37, 34 и пи- нолью 19. Включают реверс электроприво5 да 30, в результате чего получает вращение вал 31. Включают электромагнитную муфту 32, с помощью которой соединяют вал 31с соединительным валиком 33, связанным с роликом 34, в результате чего ролик 34, ва0 лик 35 и датчик скорости 36 получают вращение, при этом скорость вращения ролика 34 задают из условия обеспечения начальной скорости продольного хода зачистного устройства, не превышающей 4 мм/мин.

5 При возвращении зачистного устройства 1 с помощью фрикционной передачи, образованной роликами 37, 34 и пинолью 19, к началу зоны окалинообразования, погасает светодиодный указатель 54 красного цвета,

0 Отключают муфту 32, электропривод 30, останавливают ролик 34, пиноль 19 и зачистное устройство 1.

Включают электромагнитный клапан 24, В результате чего через открытый клапан

5 24 по шлангу 23 сжатый воздух поступает к пневматической машинке 2. Вал 3 получает вращательное движение и одновременно, в описанном выше порядке, получает вращение в канале 17 ротора абразивный инстру0 мент 13.

Включают прямой ход электропривода 30, муфту 32. в результате чего получают вращение валик 33, ролик 34, валик 35 и датчик 36. При вращении ролика 34 получа5 ет вращение ролик 37, создающий вместе с роликом 34 тяговое усилие на пиноль 19. которая движется с начальной скоростью 4 мм/мин. Паз 38 ролика 37. в котором распо- ложен продольный выступ 22 на верхней наставке 20 препятствует поворотам пиноли и обеспечивает ее прямолинейное движение в канале ротора. При движении пино- ли с начальной скоростью 4 мм/мин по сигналу с датчика 36 загорается светодиодный указатель 53 зеленого цвета. Абразив- ный инструмент 13 принудительно подводят к началу зоны окалинообразова- ния и ведут механическую обработку канала ротора путем его возвратно-поступательного перемещения в зоне окалинообразова- ния на отрезке, не превышающим размеры удвоенной длины абразивного инструмента, при этом длину рабочего хода инструмента с обработанной поверхности к окалине приближают к размеру, соответст- вующему половине длины абразивного инструмента, в результате чего достигается наиболее высокая степень удаления окалины.

Испытания абразивного инструмента при обработке поверхностей, покрытых окалиной показали, что абразивный инструмент за один рабочий ход удаляет окалину с поверхности, длина которой вдоль оси ротора не более 0,2...0, или при длине абра- зивного бруска 1б 40 мм составляет 8 .12 мм, после чего абразивный инструмент выходит на окалину и не производит полезной работы, поэтому рабочий ход инструмента ограничивают величиной, не превышающей 0,516 20 мм. Длину рабочего хода контролируют визуально по положению указателя 58 на шкале линейных размеров на верхней наставке 20 пиноли 1. Путем последовательного перемещения зачистного устройства в канале ротора удаляют окалину на одном отрезке, определяют границы следующей зоны и в той же последовательности обрабатывают поверхность канала ротора турбины. Способ определения границ окалины и последующего удаления отложений обладает высокой производительностью, а в результате найденных опытным путем значений величины хода инструмента в канале ротора обеспечивает надежную работу установки в безаварийном режиме. При выходе инструмента на участок, покрытый от- ложениями, содержащими продукты коррозии, обработку поверхности ведут с начальной скоростью инструмента 4 мм/мин в описанном свыше порядке как и при обработке концевого отрезка ротора. После грубой обдирки канала ротора на всей длине, отключают электромагнитный клапан 24 и прекращают подачу воздуха к пневматической машинке 2, удаляют захваты 72 с опор 82 ротора 18, включают электропривод 64, перемещают механизм передвижения 61 от ротора 18 и выводят зачистное устройство 1 из канала 17. При

необходимости заменяют абразивный инструмент новым, вновь вводят зачистное устройство 1 в канале ротора, включают клапан 24, соединяют пневматическую машину 2 с системой подачи сжатого воздуха, придают зачистному устройству 1 режим самоходного передвижения в канале ротора - в результате перемещения абразивного инструмента по винтовой линии - с помощью регулятора 40, изменяющего усилие пружины 49 и величину давления роликов 37, 34 на пиноль 19 увеличивают скорость продольного хода инструмента до 8 мм/мин и производят чистовое шлифование поверхности до требуемых значений параметров шероховатости. Режим самоходного перемещения зачистного устройства позволяет находить неровности на обрабатываемой поверхности и частично не удаленные отложения, производить в этих случаях реверсированием инструмента дополнительную обработку с удалением оставшихся отложений и по равномерному перемещению зачистного устройства в канале ротора с заданной скоростью 8 мм/мин судить о качестве обработанной поверхности.

Равномерное перемещение зачистного устройства в канале ротора без толчков и ударов со скоростью 8 мм/мин свидетельствует о высоком качестве механической обработки поверхности осевого канала ротора турбины

В процессе обработки происходит образование пыли, содержащей абразивные частицы, продукты коррозии и окалину. Пыль в небольшом количестве проникает через щелевой зазор а между установленным со стороны крыльчатки 9 несущим диском 27 и поверхностью 17 ротора и оседает на пневматической машинке 2, а щелевой зазор б между вторым несущим диском 2 и поверхностью 17, в сочетании с зазором а служит лабиринтным уплотнением, препятствующим выходу пыли от пневматической машинки 2 в сторону направляющего фланца 55. Основной поток пыли при механической обработке перемещается в канале ротора к его свободному концу, частицы пыли соударяются с заслонкой 86, теряют кинетическую энергию и падают на дно пылеприемника к отверстию 90, связанному с системой принудительного удаления пыли.

Так как пылеприемник установлен на роторе герметично, пыль не проникает к наружной поверхности ротора и в окружающую среду, в результате чего улучшаются экологические условия на месте производства работ.

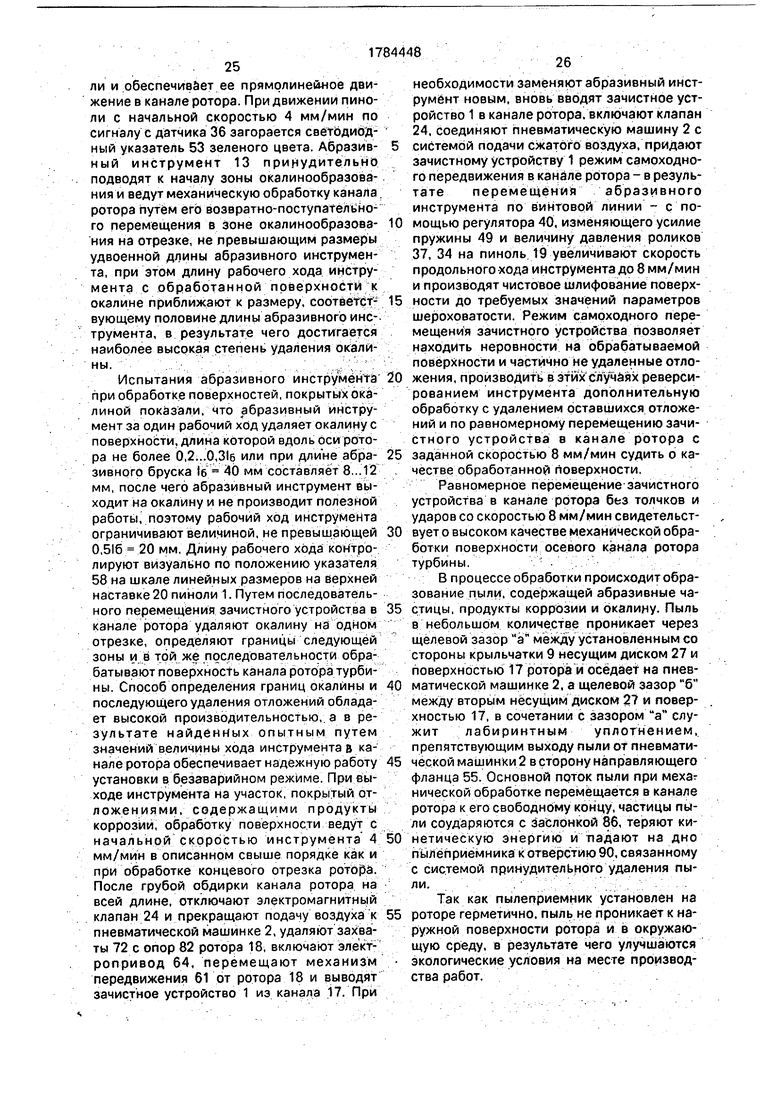

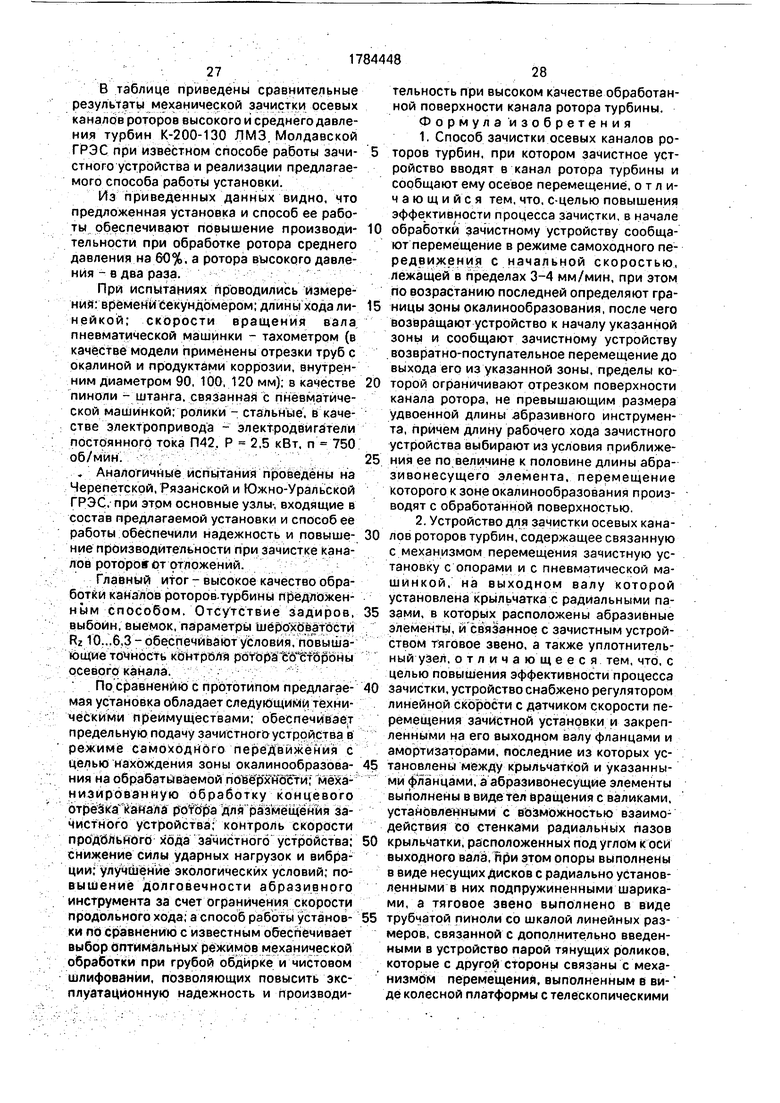

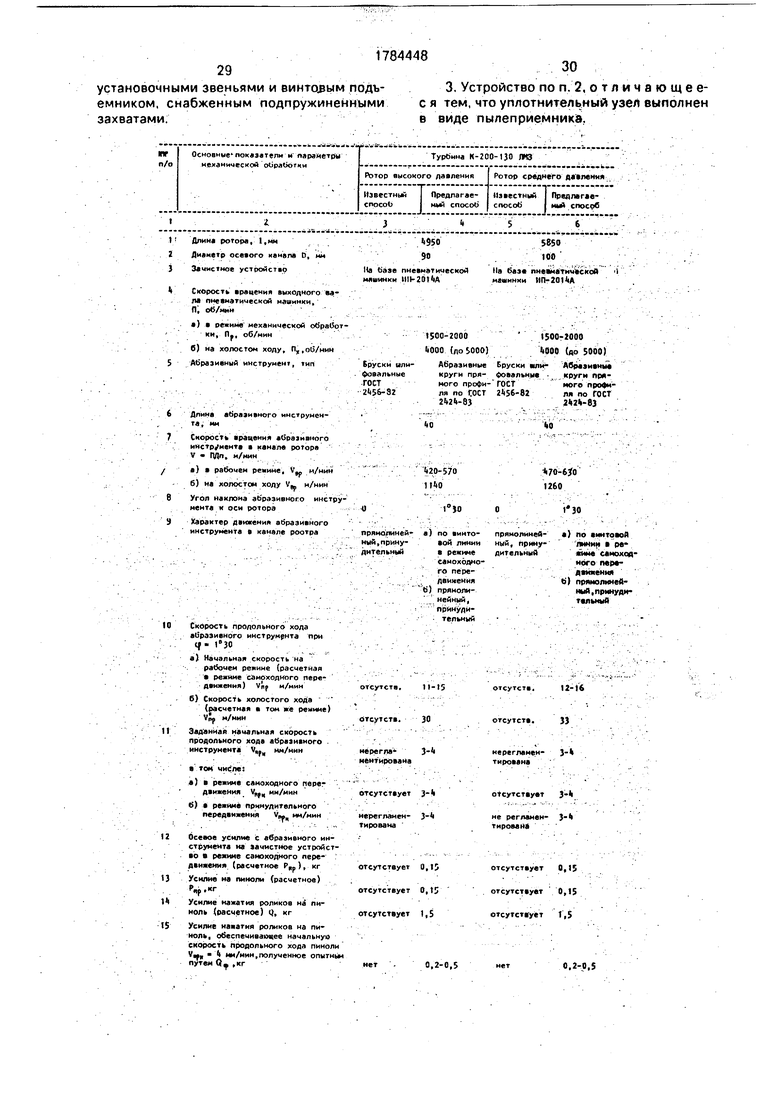

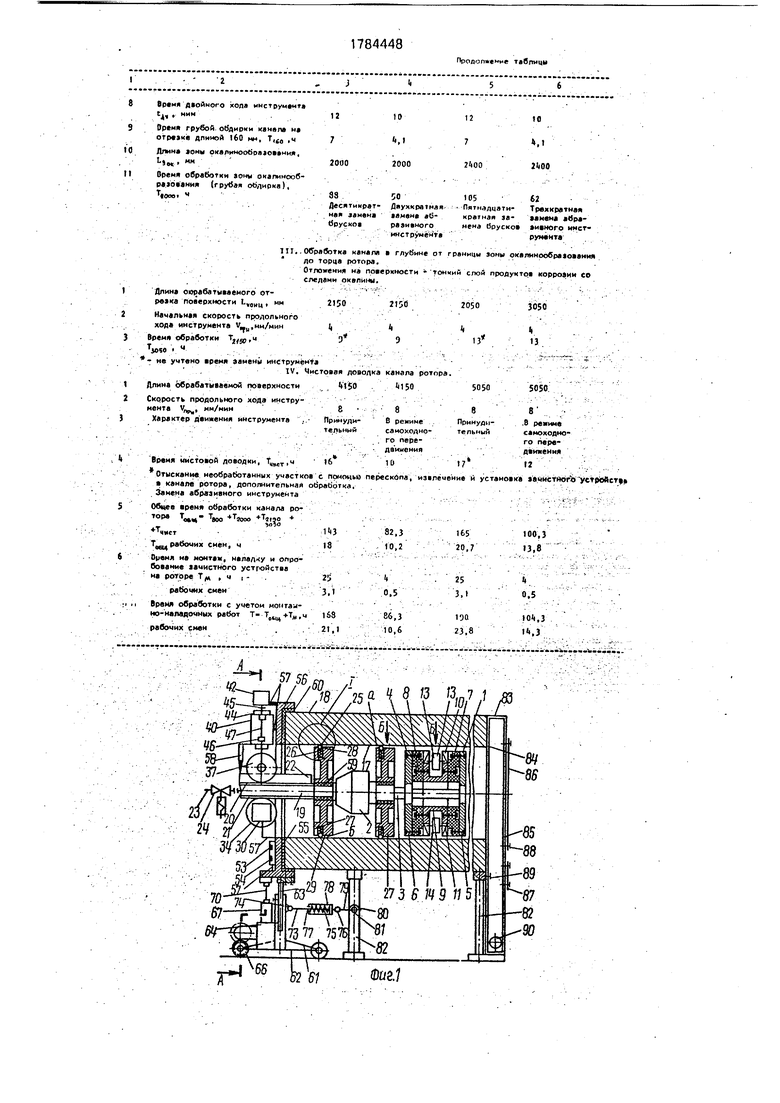

В таблице приведены сравнительные результаты механической зачистки осевых каналов роторов высокого и среднего давления турбин К-200-130 ЛМЗ Молдавской ГРЭС при известном способе работы зачи- стного устройства и реализации предлагаемого способа работы установки.

Из приведенных данных видно, что предложенная установка и способ ее работы обеспечивают повышение производи- тельности при обработке ротора среднего давления на 60%, а ротора высокого давления - в два раза.

При испытаниях проводились измерений: времени секундомером; длины хода ли- нейкой; скорости вращения вала пневматической машинки - тахометром (в качестве модели применены отрезки труб с окалиной и продуктами коррозии, внутренним диаметром 90, 100, 120 мм), в качестве пиноли - штанга, связанная с пневматической машинкой; ролики - стальные, в качестве электропривода - электродвигатели постоянного тока П42. Р 2,5 кВт. п 750 об/мин.

. Аналогичные испытания проведены на Черепетской, Рязанской и Южно-Уральской ГРЭС, при этом основные узлы-, входящие в состав предлагаемой установки и способ ее работы обеспечили надежность и повыше- ние производительности при зачистке каналов роторов от отложений.

Главный итог - высокое качество обработки каналов роторов турбины предложен- ным способом. Отсутствие задиров, выбоин, выемок, параметры шероховатости Rz 10.,.6,3 - обеспечивают условия, повышающие точность контроля ротора сЪ с тороны осевого канала.

По сравнению с прототипом предлагав- мая установка обладает следующими техническими преимуществами; обеспечивает предельную подачу зачистногоустройства в режиме самоходнбго передвижения с целью нахождения зоны окалинообразова- ния на обрабатываемой поверхности; механизированную обработку концевого отрезка канала ротора для размещения зачистного устройства; контроль скорости продольного хода зачистного устройства; снижение силы ударных нагрузок и вибрации; улучшение экологических условий; повышение долговечности абразивного инструмента за счет ограничения скорости продольного хода; а способ работы установ- ки по сравнению с известным обеспечивает выбор оптимальных режимов механической обработки при грубой обдирке и чистовом шлифовании, позволяющих повысить эксплуатационную надежность и производительность при высоком качестве обработанной поверхности канала ротора турбины. Формула изобретения

29

установочными звеньями и винтовым подъемником, снабженным подпружиненными захватами.

Скорость вращения выходного ваяя пневматической машинки П, об/мин

) режиме механической обработки, nf, об/мин

в) иа холостом ходу, П„,о15/мин АЪраэивный инструмент, тип

Длина абразивного инструмента, ми

Скорость (ращения абразивного инструмента а канала ротора V ПДп, м/мин

а)а рабочем режиме, Vg- и/мин

б)на холостом ходу V, н/ннн

Угол наклона абразивного инстмента к оси ротора

Характер движении абразивного инструмента в канале роотра

Скорость продольного хода абразивного инструмента при у- 1вЗО

а) Начальная скорость на рабочем режиме (расчетная режиме самоходного передвижения) Vnp м/мин

6} Скорость холостого хода (расчетная в том же ремиие) VS, м/мин

Заданная начальная скорость продольного хода абразивного инструмента V мм/мин

в тон числе:

а)в режиме самоходного передвижения VHJM мм/мин

б)в режиме принудительного передвижения V мм/мин

Осевое усилие с абразивного инструмента иа зачистное устройство в режиме самоходного передвижения (расчетное PRO), кг

Усилие на пиноли (расчетное) р«р .«г

Усилие нажатия роликов на пи- ноль (расчетное) Q, кг

Усилие нажатия роликов на пи- ноль, обеспечивающее начальную скорость продольного хода пиноли k ми/мин,полученное опытным путем QT ,кг

1784448

30

Иа base пневматической машинки ИИ-201)А

На баз пневматической машинки МП-201

лн- е

1500-2000 1500-1000

1)000 (noSOOO)1)000 (до 5000)

Абразивные Бруски вши- Абразивные круги прямого профикруги пря- «овальные мого профи- ГОСТ ля no ITOCT 21)56-82 2t))

ля по ГОСТ 242V-83

1)0

dO

70-6JO 1260

130

а) по винто- прямолиней- а) по винтовой

вой линии ный, принув режиме дительный самоходного передвижения Ь) прямолинейный , принудительный

линии ре н« самоходного rwjpab) прямолинейный, принудительный

отсутств. 11-15

12-16

отсутств. 30

нерегпа З-1) нентирована

ивреглвмеи- J- тирована

З-1

З-1)

отсутствует 3-

не регламвн- 3- тирована

0,15 0,15 1,5

отсутствует 0,15 отсутствует 0,15 отсутствует 1,5

0,2-0,5

0.2-0.5

обработки концевого

.. отрезка

-:: . ротора

II. 00ра(5отка канала ротора в глубине

Отложения на поверхности солермат продукты коррозии и окалину. Дли сравнительных испытаний выбирались отрезки поверхности длиной 200 ни,

из них на отрезке длиной 40мм - продукты коррозии, на отрезке длиной ТбО им . . окалина - . . . - .

очего хода инструмента --.-. - .

Алин обратного ход инструмента ltft , им

Начальная

скорость продол. W

хода

Характер движения инструмента

Скорость продольного хода при уходе инструмента на окалину,

м/нин

Алин отрезка, на котором происходило удаление окалины на один рабочий ход инструмента в,.,.,, ,ми

П р |

-Уменшенйе длйии отрезка, на котором происходило удаление окалины - до 3-2 вызвано эасалиеянием инструмента результата увеличения длины ход

-Выкрашваниа и разрушение абразивных брусков при скорости продольного хода свыие нм/мин...

Число двойных ходов при грубой обдирке

35

Продолжение таблицы

до 20

Без измене-, ннй «.-6

ДО 20

6-8 на пер- ом отрезке длиной (0 им) . (-2 на «тором отрезке длиной 100 им

6-8

25

35

2$

Десятимрат- Двухкратная на замен пиане аб- tipycxoaрааивного

инструмент

1IT. Обработка канала а глубине от границы зоны окалинообразования до торца ротора.

Отложения на поверхности тонкий слой продуктов коррозии со

следами окалины.

Длина отрабатываемого отрезка поверхности l.vcwl,, ни2150215020503050

Начальная скорость продольного

ход инструмента ,мм/мин1|Ц41|

Время обравотки Т,/я,,ч3 913 3

Т,, ч-, .,

- не учтено время аамены инструмента

IV. Чистовая доводка канала ротора.

Длина обрабатываемой поверхности

Скорость продольного хода инструмента V, мм/мин Характер деимения инструмента

Время мистовой доводки, Тцмт,м

16

ID

17

12

Отыскание необработанных участков с помочью перескопа, извлечение и установка «ачистмого устройств в канале ротора, дополнительная обраЬотка, Замена абразивного инструмента.

Общее время обработки канала ротора

, +т,

Woo

+Т,(

Чп////в в/25а 8 /3 7

Жч Х ччШчч

РгП r S S RjtStS 1

Трехкратнаамена авра и«ного инструменте

5050

в

Принудительный

17

5050

в

В режиме самоходного передвижения

12

55

W

Вид 6

Bf

о а г te-2 п Вид 67

ФИ2.3

тгЧ

45

т

to

47

1C/ /

6 а/е5в

| Энергетик, 1988, № 2, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-12-30—Публикация

1990-06-20—Подача