1

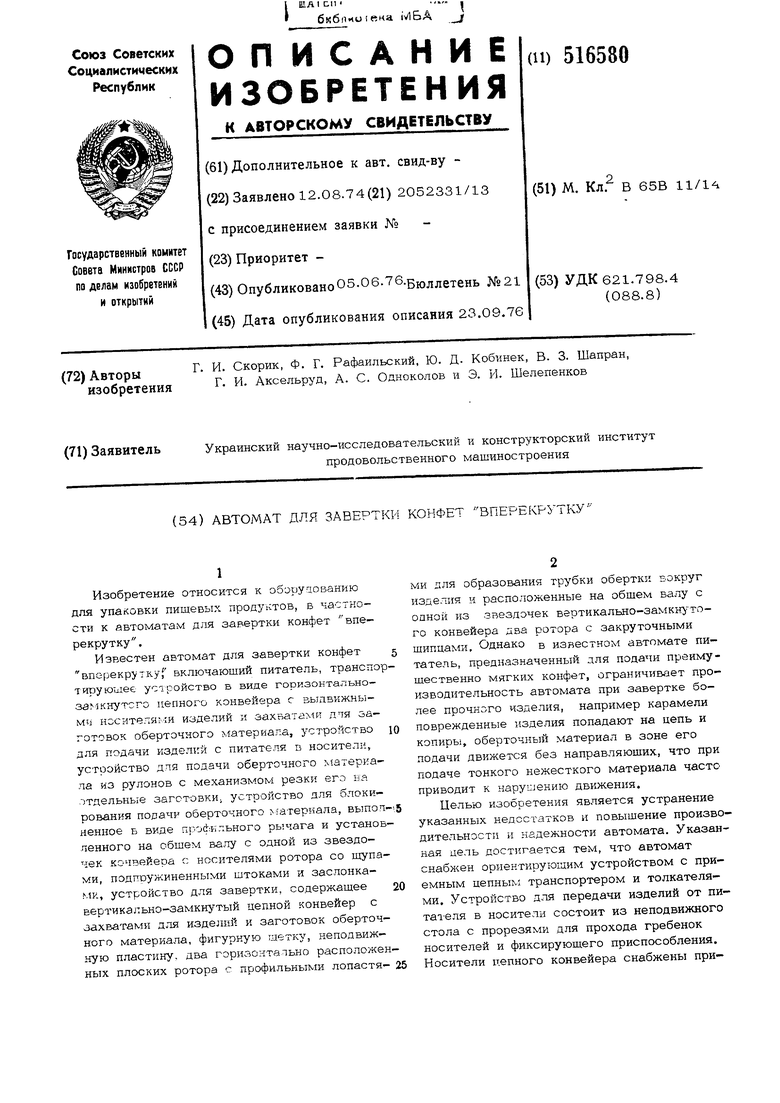

Изобретение относится к оборуаованию для упаковки пищевых продуктов, в частности к автоматам для завертки конфет вперекрутку.

Известен автомат для завертки конфет вперекрутку включающий питатель, транспотирующее у;1ройство в виде горизоктальноза кнутсго цепного конвейера с выдвижными носителями изделий и захватами для заготовок оберточного материала, устройство для подачи изделий с питателя в носители, устройство для подачи оберточного материала из рулонов с механизмом резки егэ на отдельные заготовки устройство для блокирования подачр оберточного материала, выпол ненное в виде профильного рычага и установленного на обшем валу с одной из звездочек кочвейера с носителями ротора со щупами, подпоужиненными штоками и заслонками, устройство для завертки, содержащее вертикально-замкн тый цепной конвейер с захватами для изде:шй и заготовок оберточного материала, фигурную тдетку, неподвижную пластину, два горизонтально расположенных плоских ротора с профильными лопастями для образования трубки обертки вокруг изделия и расположенные на обшем валу с одной из звездочек вертикально-замкщ того конвейера два ротора с закруточными шиппами. Однако в известном автомате питатель, предназначенный для подачи преимущественно мягких конфет, ограничивает производительность автомата при завертке более прочного изделия, например карамели поврежденные изделия попадают на цепь и копирь, оберточный материал в зоне его подачи движется без направляющих, что при подаче тонкого нежесткого материала часто приводит к нарушению движения.

Целью изобретения является устранение указанных недостатков и повышение произво- дите.льности и надежности автомата. Указанная цель достигается тем, что автомат снабжен ориентирующим устройством с приемным пепным транспортером и толкателями. Устройство для передачи изделий от пи- та1-еля в носители состоит из неподвижного стола с прорезями для прохода гребенок носителей и фиксирующего приспособления. Носители иепного конвейера снабжены приспособлениями для предохранения ценя я копиров от засорения поврежденными изделиями, на станине установлены устройства для очистки указанных приспособлений, В устройстве для подачи оберточного материа ла под механизмом резки установлены парные приводные ролики для направления заготовок оберточного материала в носители. Неподвижный столик в направлении движения носителя цепного конвейера имеет горизонтальную площадку, плавно переходящую в наклонную, для приема изделий от толкателя приемного транспортера, при этом нижняя ее часть установлена на уровне площадки носителя цепного конвейера, а

фиксирующее приспособление выполнено в виде фигурной щетки для прохода гребенок носителей, при этом профиль щетки соответствует профилю столика.

Г испособление для предохранения цепи и копиров от засорения поврежденными изделиями выполнено в виде закрепленных на цепи под носителями горизонтально расположенных щитков трапецеидальной формы с отверстиями для прохода штоков носителей причем каждый щиток частично перекрывается предыдущим на всем тракте движения цепи.

Устройство для очистки трапецеидальных шитков выполнено в виде щетки, имеющей в сечении, перпендикулярном оси, конфигурацию зубчатого колеса, взаимодействующего со штоками носителей, при этом ось щетки параллельна осям звездочек конвейера с носителями.

Между механизмом резки оберточного материала и носителями цепного конвейера установлены направляющие ролики, поверх™ ность каждого из которых выполнена с чередованием кольцевых впадин и выступов, при этом ролики расположены таким образом, что выступ одного ролика расположен во впадине другого, а параллельно осям роликов на их поверхности равномерна рйслоложены канавки. В роторе устройства алк блокирования подачи оберточного материала подпружиненные щтоки расположены параллельно его оси и снабжены заостренными клинообразными выступами и роликами, а щупы и заслонки выполнены в виде рычагов с горизонтальными осями поворота и также снабжены заостренными клинообразными выступами, взаимодействующими с клинообразными выступами штоков.

На профильном рычаге устройства для блокирования подачи оберточного материала закреплена дополнительная ось, параллельная оси поворота рычага, на которой поставлена пластина с профильным участйс,-м, лри этом ролик штока взаимодействует с профильными участками рычага и пластины.

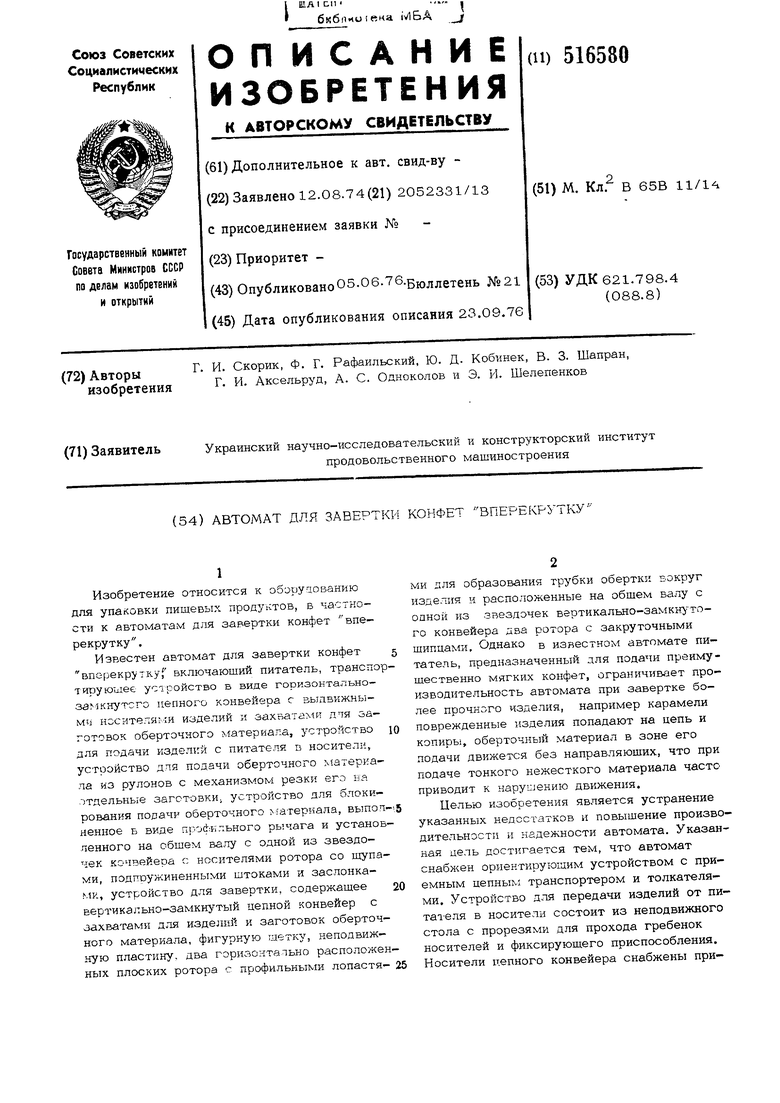

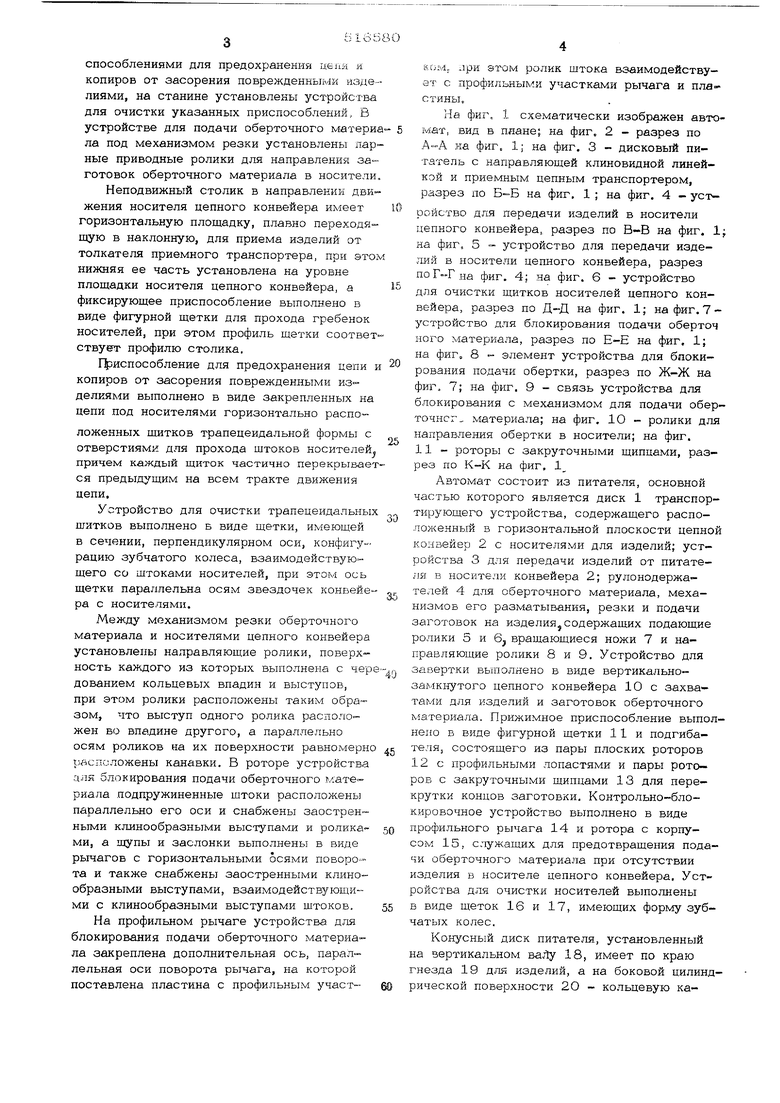

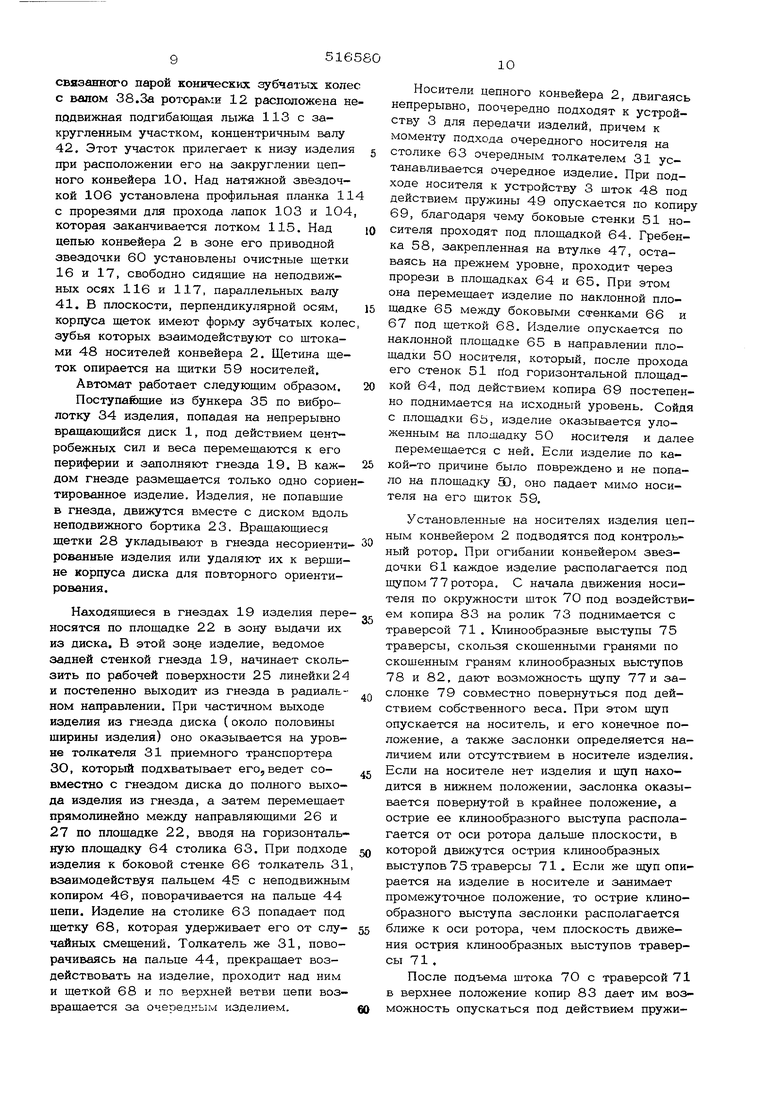

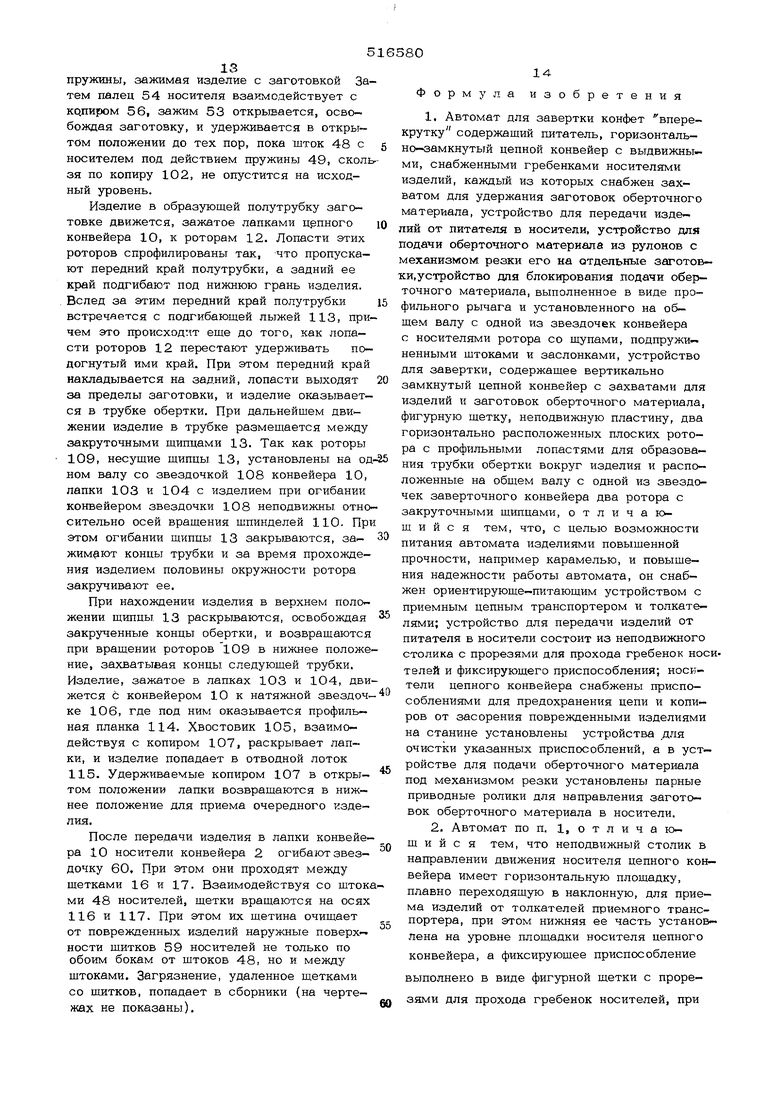

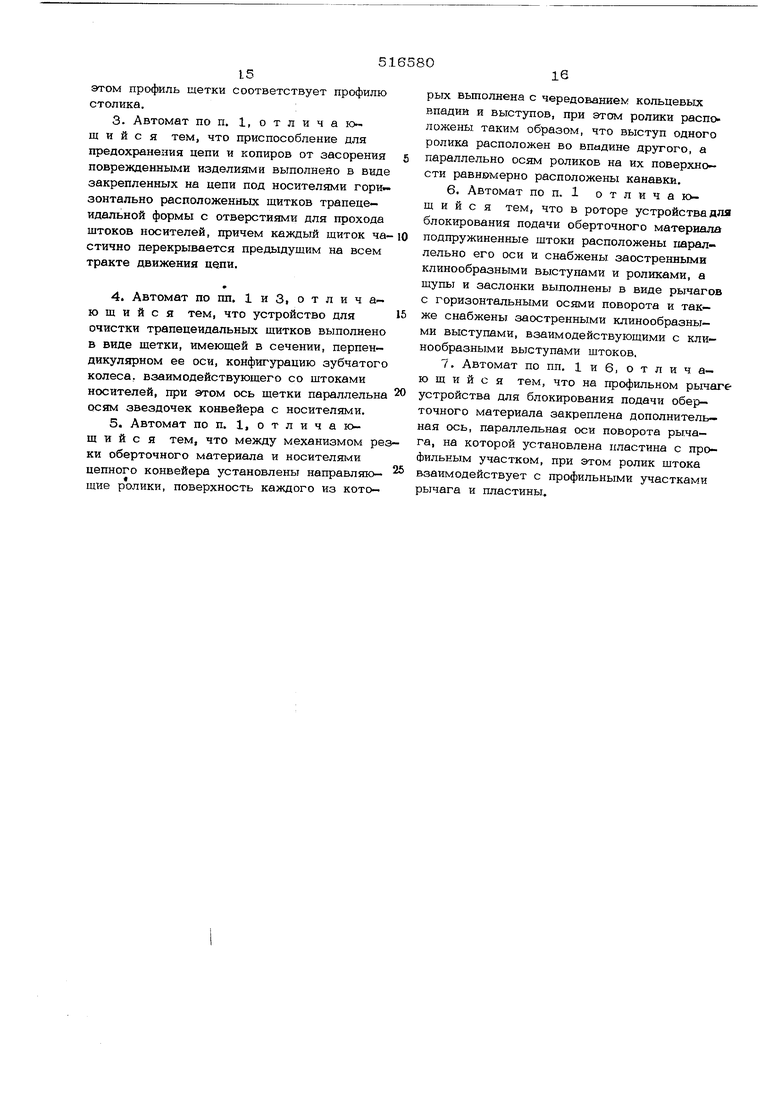

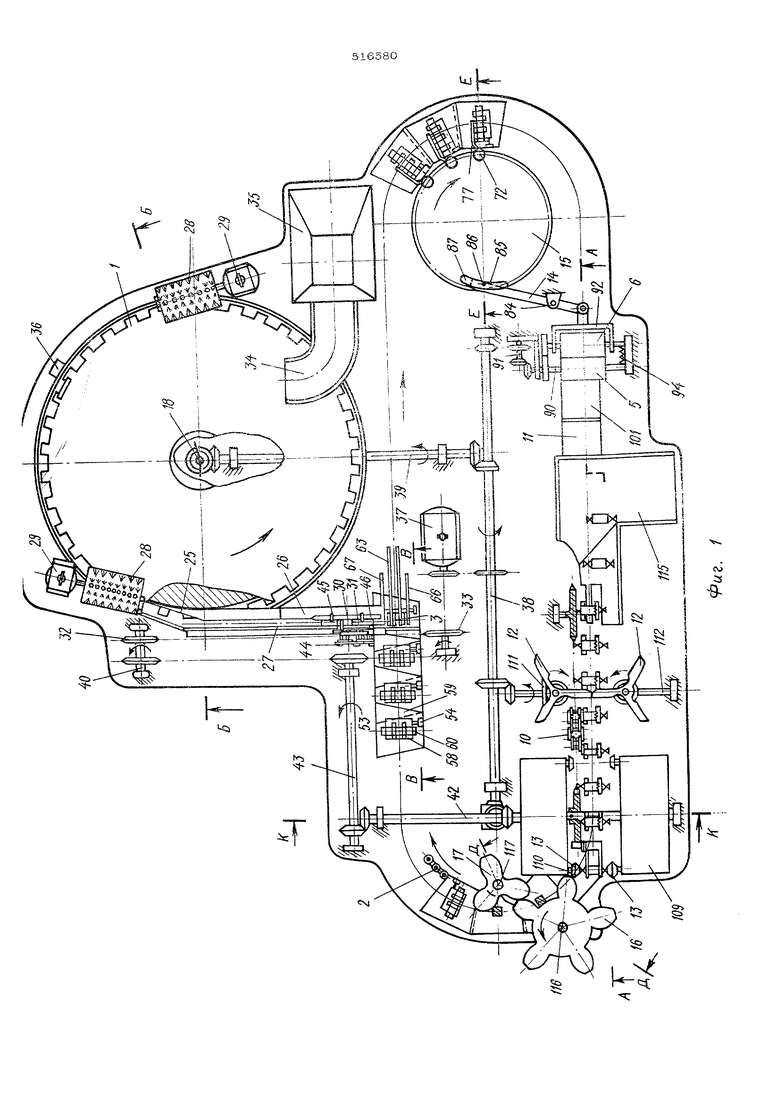

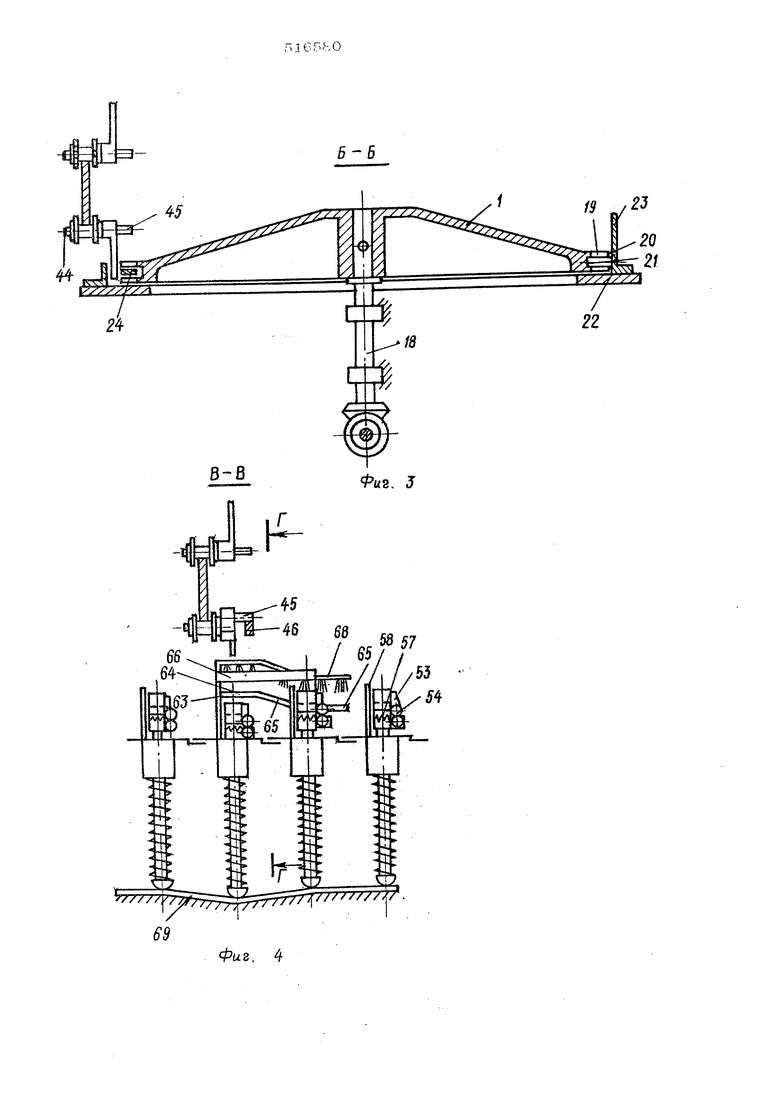

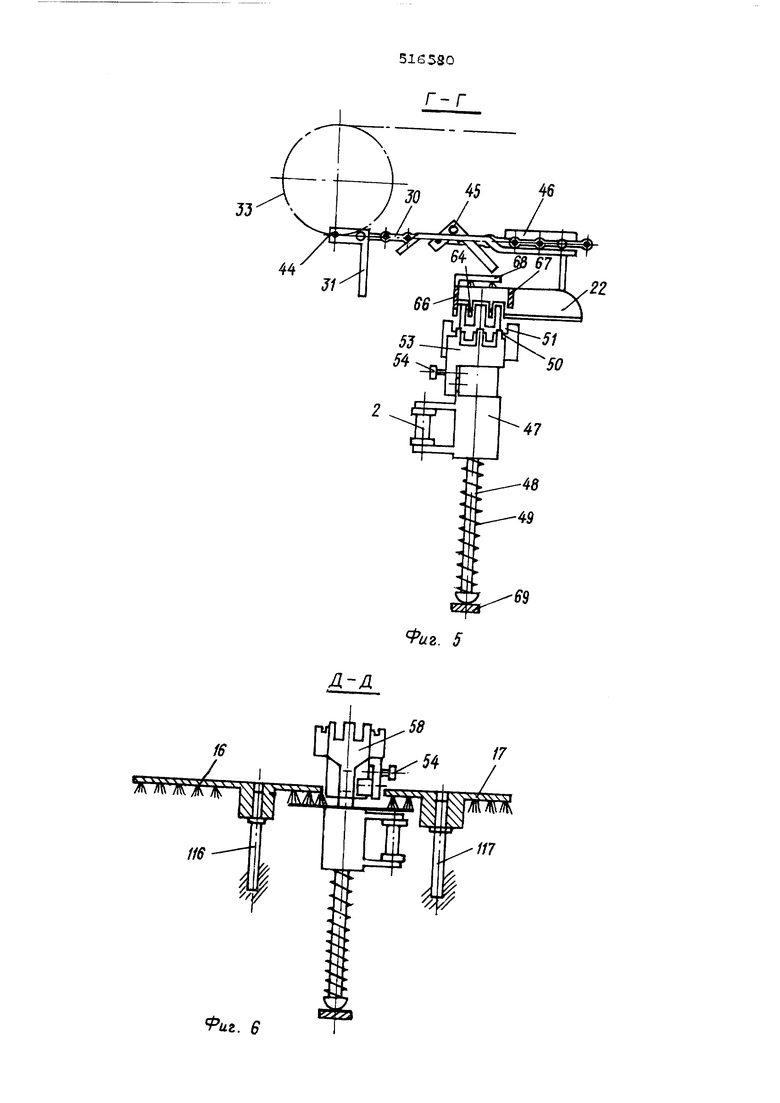

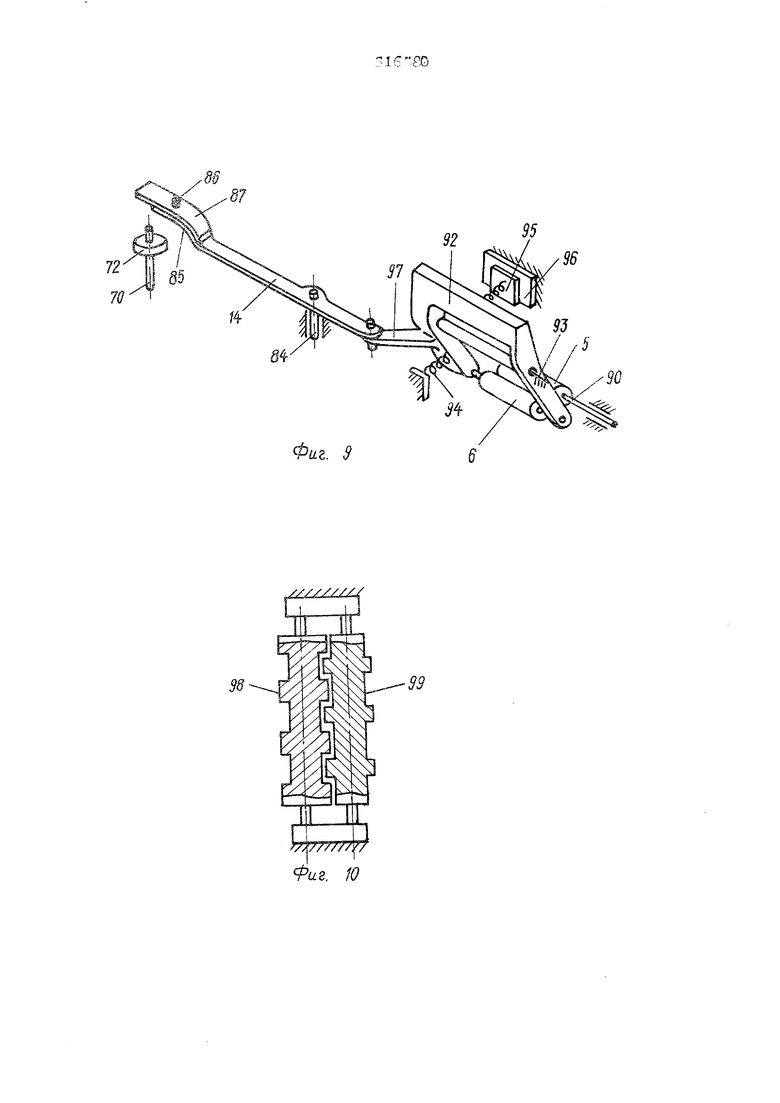

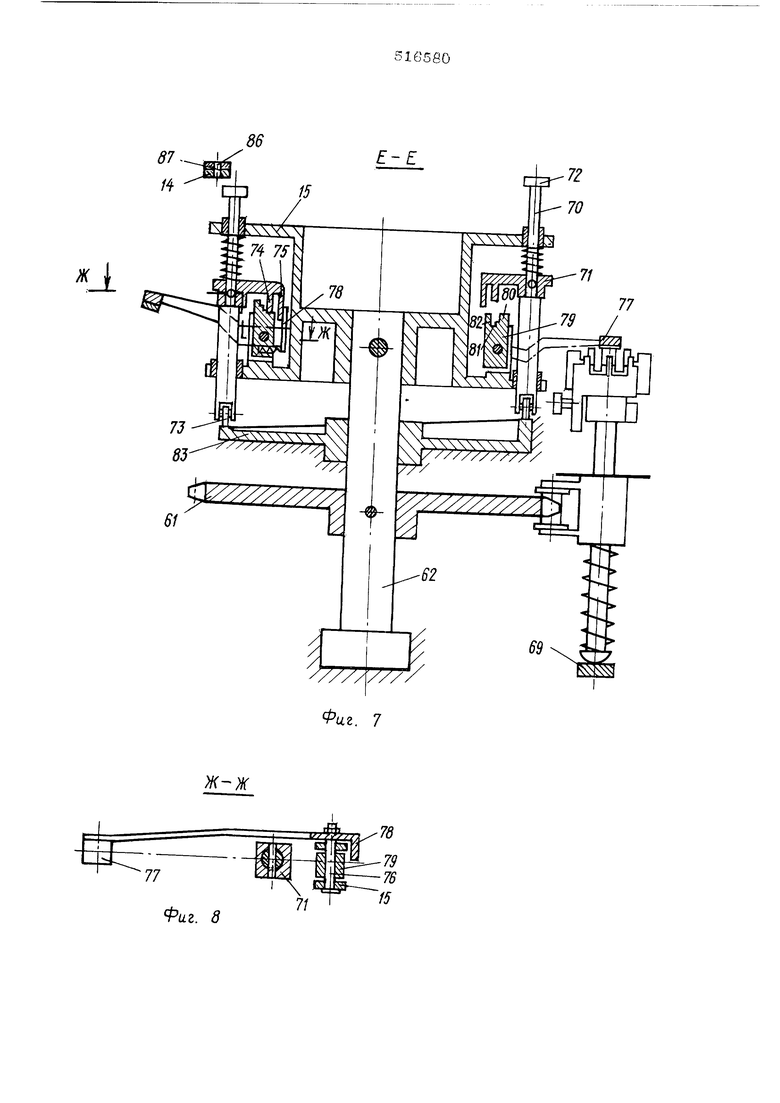

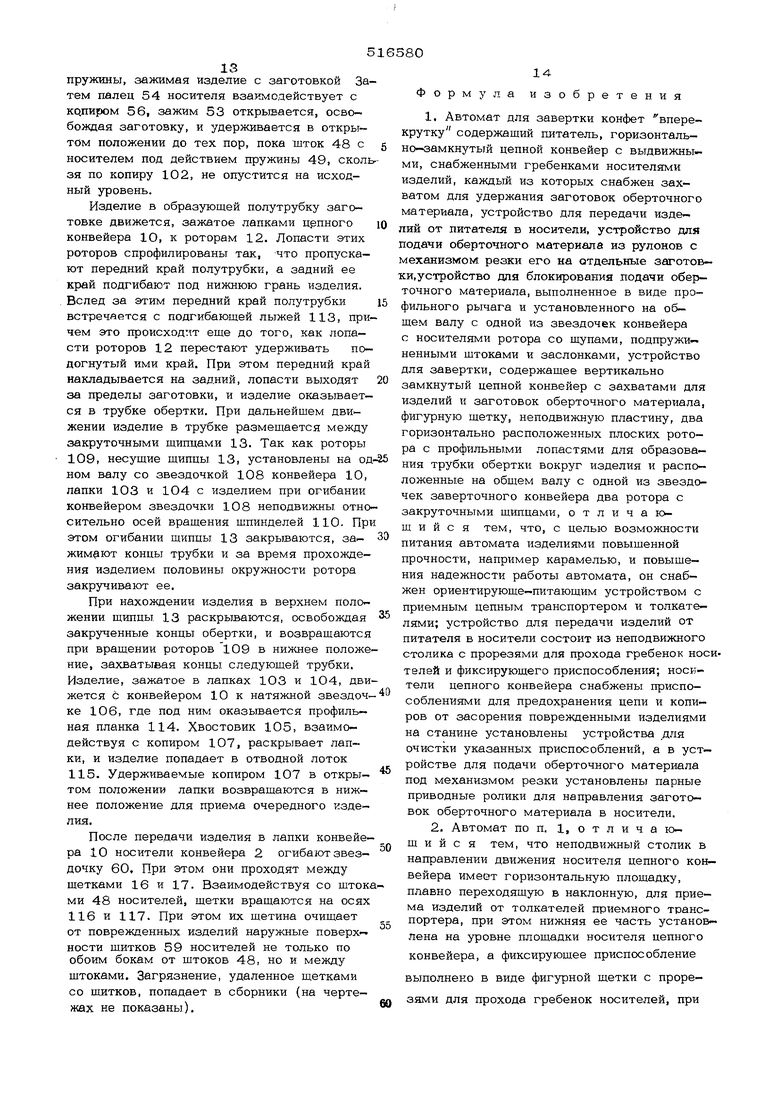

На фиг, 1 схематически изображен автомат, вид в плане; на фиг, 2 - разрез по А-А на фиг. 1: на фиг. 3 - дисковый питатель с направляющей клиновидной линейкэй и приемным цепным транспортером, разрез по Б-Б на фиг. 1 ; на фиг. 4 - устройство для передачи изделий в носители цепного конвейера, разрез по В-В на фиг. 1 на фиг. 5 - устройство для передачи изделий в носители цепного конвейера, разрез фиг. 4; на фиг. 6 - устройство для очистки щитков носителей цепного конвейера, разрез по Д-Д на фиг. 1; на фиг. 7устройство для блокирования подачи оберточ ного материала, разрез по Е-Е на фиг, 1; на фиг. 8 - элемент устройства для бпоки- рования подачи обертки, разрез по Ж-Ж на фиг, 7; на фиг. 9 - связь устройства для блокирования с механизмом для подачи оберточнсг- материала; на фиг. 1О - ролики для направления обертки в носители; на фиг.

11- роторы с закруточными щипцами, разрез по К-К на фиг, 1

Автомат состоит из питателя, основной частью которого является диск 1 транспортирующего устройства, содержащего расположенный в горизонтальной плоскости цепно конвейер 2 с носителями для изделий; устройства 3 для передачи изделий от питателя в носители конвейера 2; рулонодержателей 4 для оберточного материала, механизмов его разматывания, резки и подачи заготовок на изделия содержащих подающие ролики 5 и 6j вращающиеся ножи 7 и направляющие ролики 8 и 9. Устройство для завертки выполнено в виде вертикальнозамкнутого цепного конвейера 10 с захватами для изделий и заготовок оберточного материала. Прижимное приспособление выполнено Б виде фигурной щетки 11 и подгибателЯ; состоящего из пары плоских роторов

12с профильными лопастями и пары роторов с закруточными щипцами 13 для перекрутки концов заготовки. Контрольно-блокировочное устройство выполнено в виде профильного рычага 14 и ротора с корпусом 15, служащих для предотвращения подачи оберточного материала при отсутствии изделия в носителе цепного конвейера. Устройства для очистки носителей выполнены

Б виде щеток 16 и 17, имеющих форму зубчатых колес.

Конусный диск питателя, установленный на вертикальном safty 18, имеет по краю гнезда 19 для изделий, а на боковой цилиндрической поверхности 20 - кольцевую канавку 21, внутренний диаметр которой не превышает толщину внутренних стенок гнез да 19. Под диском неподвижно установлен площадка 22 с кольцевым бортиком 23, ограждающим диск по окружности. На площадке установлена выводящая кли новидная линейка 24, входящая в кольцевую канавку 21, рабочая поверхнобть 25 линейки проходит по касательной к внутрен ней продольной стенке гнезда 19. Продолжением линейки 24 является неподвижная направляющая 26, от которой на щирину изделия отстоит направляющая 27. Над диском 1 в зоне его гнезд расположены круг лые щетки 28, установленные на валах электродвигателей 29. Приемный пепной транспортер 30 с толкателями 31 размещен параллельно рабочей поверхности 25 линейки 24 и направляющей 26. Его ведущая звездочка 32 расположена до зоны вы вода изделий из диска, а натяжная звездоч ка 33 - в зоне устройства 3. Подача изделий на диск осуществляется вибролотком 34 с электромагнитным приводом из бункера 35 и регулируется щупом 36 известной конструкпии, контролирующим уровень изделий на диске и управляющим работой привода вибролотка. Привод вала 18 осуществляется от элек родвигателя 37 через цепную передачу и валы 38 и 39, связанные двумя парами ко нических зубчатых колес. Ведущая звездоч ка 32 приемного цепного транспортера, ус тановленная на валу 40, приводится от вала 38 через вертикальный вал 41 и горизонтальные ваЛы 42 и 43 посредством трех пар конических зубчатых колес и цепной передачи. Толкатели 31 установлены шарнирно на пальцах 44 цепи транспортера 30 и снабжены пальцами 45, взаимодействующими с неподвижным копиром 46. На звеньях цепного горизонтальнозамкнутого конвейера 2 закреплены втулки 47, в которых свободно сидят щтоки 48 с пружинами 49. На верхнем конце каждого щтока установлен носитель, содержащий пл щадку 5О с прорезями, боковые стенки 51 и выступ 52, На оси носителя установлен поворотный захват 53 для удержания заго товки оберточного материала и фиксирован изделия в носителе. Захват снабжен консольнь.м пальцем 54 взаимодействия с неподвижными копирами 55 и 56, а также пружиной 57 для возврата захвата в исходное положение. К площадке 50 носителя примыкает гребенка 58 с просветами между зубцами, щирина которых равна щирине прорезей в площадке 5О. Гребенка смонтирована на втулке 47 цепного конвейера 2. На этой же втулке закреплен горизонтальный щиток 59, имеющий прорезь для прохода щтока 48. Щиток имеет форму трапеции. На прямолинейном участке цепи конвейера 2 наружные края шитков расположены параллельно, а на закруглении - веерообразно. При этом каждый следующий щиток частично перекрывается предыдущим. Приводная звездочка 6О цепного конвейера 2 установлена на валу 41, а натяжная звездочка 61 - на вертикальном валу 62. Устройство для передачи изделий в носители цепного конвейера 2 выполнено в виде неподвижного столика 63, горизонтальная площадка 64 которого расположена на одном уровне с площадкой 22. Площадка 64 плавно переходит в наклонную площадку 65. В площадках 64 и 65 выполнены прорези для прохода зубьев гребенок 58. Низ наклонной площадки 65 расположен на уровне площадки 50 носителя. По бокам площадок 64 и 65 имеются стенки 66 и 67 для направления изделий, причем стенка 66 ограничивает изделие в направлении его перемещения толкателем 31. Над столиком 63 закреплена фигурная щетка 68 (не показана), продольный профиль которой соответствует продольноЛ1у профилю столика, а расстояние между низом щетки и площадкой столика не превышает размера изделия. В щетке также имеются пазы для прохода зубьев гребенок 58. Под концами щтоков 48 на станине закреплен копир 69, обеспечивающий размещение носителя под горизонтальной площадкой 64 столика, а в дальнейщем - размещение копира на исходном уровне, когда верхний край гребенки 58 лежит в одной горизонтальной плоскости с верхним краем боковых стенок 51 носителя. Корпус 15 ротора смонтирован на вертикальном валу 62. Параллельно валу 62 в роторе свободно установлены подпружиненные щтоки 7О со смонтированными на них траверсами 71, верхними горизонтальными роликами 72 и нижними вертикальными роликами 73. Траверсы имеют упорные выступы 74 и заостренные клинообразные выступы 75. На корпусе 15 также закреплены оси 76, на которых свободно сидят щупы 77, задняя сторона которых имеет клинообразные выступы 78 и заслонки 79 с упорными площадками 80 и 81 и заостренными клинообразными выступами 82. Между щупом и заслонкой ниже оси 76 помещена пружина сжатия, обеспечивающая прижим заслонки к клинообразному выступу щупа вы;iiR оси 76. Под роликами 73 на станине установлен неподвижный копир 83. Щупы7 размещены под всеми носителями конвейера 2, огибающими звездочку 61, На станине также закреплена ось 84, на которой может поворачиваться рычаг 14 имеющий профильный участок 85. На рычаг 14 смонтирована дополнительная ось 86, на которой свободно сидит профильная пластина 87. Расположение по вертикали профильного участка 85 рычага и пластины 87 таково, что ролик 72 ротора располагается напроти:в них, если упорный выступ 74 траверсы 71 опирается на упорную площадку 80 заслонки 79, Если же выступ 74 опирается на площадку 81 заслонки, то ролик 72 располагается выще пластины 87 Угол между краями профильного участка 85 рычага не превышает центрального угла между смежными штоками 70 ротора. Угол ме ду краями профильного участка пластины 87 больше угла между смежными штоками, но меньше удвоенной величины этого угла. Г эофили рычага и пластины приближаются к радиусу размещенных на роторе наружных краев роликов 72. Один прямой участок цеп ного конвейера 2 располагается в зоне питателя, другой - под устройством для пода чи оберточного материала и устройством для завертки. Устройство для подачи оберточного материала из рулонов с механизмом резки его на отдельные заготовки состоит из рулонодержателэй 4, рычагов 88 с ленточными тормозами 89, пары подающих роликов 5 и 6, вращаюшгихся ножей 7 и направляюшлх роликов 8 и 9. Ролик 5 установлелЧ на валу 9О, гфиводимом во вращение конически,1И зубчатыми колесами от пpoJvIeжyтoчнoгo валика 91, связанного с валом 38 цепной передачей. Ролик 6 установлен на каретке 92, свободно сидящей на неподвижной оси 93 и спаб :енной пружиной 94. В верхней части каретки 92 укреплен подпружиненный прижим 95. против которого на станине смонтирован столик 96. Кроме того, карет ка снабжена тягой 97, связывающей ее с рычагом 14. Ролики 6, 8 и 9, а также ножи 7 получают привод от вала 90 посредством цилиндрических зубчатых колес. Направляющие ролики 8 и 9 по длине имеют участки различных диаметров: диаметр участков 98 больше, чем межцентровое расстояние между роликами, а диаметр участков 99 меньше этого расстояния. При этом против участков 98 ролика 8 располагаются участки 9S ролика 9 а против участков 99 ролика 8 -- участки 98 ролика 9, Кроме того, на поверхностях роликов 8 и 9 вь полнены продольные канавки 100, параллельные их осям При вращении роликов канавки на ролике 8 совпадают с канавками на ролике 9, От конпа огибания цепным конвейером 2 звездочки 61 до начала профильного участка 85 рычага 14 на контрольном роторе укладывается столько шагов штоков 70. сколько шагов носителей укладывается на прямолинейном участке цепного конвейера от контрольного ротора до той позиции носителя, которая предшествует его совмещению с плоскостью И подачи оберточного материала В зоне плоскости И, на уровне консольно выступающего пальца 54 носителя, смонтирован неподвижный копир 55 За плоскостью И нодачи размещено прижимное приспособление в виде лыжи 101, переходящей в фигурную щетку 11, профиль которой повторяет профиль копира 102, неподвижно установленного в этой зоне под нижними коннами штоков 48. За устройством для подачи оберточного материала над цепным конвейером 2 расположен вертикально-замкнутый конвейер 10, на пальцах цени которого установлены захваты в виде лапок ЮЗ к 104, связанных между собой зубчатыми секторами и стянутых пружиной. Шаг захватов равен iraiy носителей конвейера 2, причем захваты располагаются над носителями, а скорости движения конвейеров 2 и 10 на прямолинейных участках равны. Лапка 103 имеет хвостовик 105. Звездочка 106 цепного конвейера 10 свободно сидит на натяжной оси, на которой закреплен копир 107, При скольжении хвостовика 105 по копиру лапки 103 и 104 раскрыты. При сходе хвостовика с копира лапки закрываются пружиной. Приводная звездочка 108 конвейера 10 смонтирована на Bajij 42, на котором но обе стороны конвейера 10 установлены роTopbj 1О9, несущие вращающиеся шпиндели 110 с закруточными щипцами 13. Шаг расположения щипцов на роторе равен шагу расположения изделий в лапках ЮЗ и 104 при огибании uenHbiM конвейером 10 звездочки 108, В зоне, соответствующей участку понижения профиля копира 102, на уровне пальцев 54 аналогично копиру 55 смонтирован копир 56. Далее находится подгибатель, состоящий из двух плоских ротороБ 12 с профильными лопастями. Верхняя плоскость роторов совпадает с нижней плоскостью изделия, зажатого в олапках. 103 и 104. Роторы 12 установлены на вертикальных валах 111, приводимых во встречное вращение коническими зубчатыми колесакги от вала 112.

5165SO

9

связанного парой конических зубчатых коле с валом 38.За роторами 12 расположена ненддвижная подгибающая лыжа 113 с закругленным участком, конпентричным валу 42. Этот участок прилегает к низу изделия при расположении его па закруглении цепного конвейера 10. Над натяжной звездочкой 1О6 установлена профильная планка 11 с прорезями для прохода лапок 103 и 1О4 которая заканчивается лотком 115. Над цепью конвейера 2 в зоне его приводной звездочки 60 установлены очистные щетки 16 и 17, свободно сидящие на неподвижных осях 116 и 117, параллельных валу 41, В плоскости, перпендикулярной осям, корпуса щеток имеют форму зубчатых колес зубья которых взаимодействуют со штоками 48 носителей конвейера 2. Щетина щеток опирается на щитки 59 носителей.

Автомат работает следующим образом. Поступающие из бункера 35 по вибролотку 34 изделия, попадая на непрерывно вращающийся диск 1, под действием центробежных сил и веса перемещаются к его периферии и заполняют гнезда 19. В каждом гнезде размещается только одно сориетированное изделие. Изделия, не попавшие в гнезда, движутся вместе с диском вдоль неподвижного бортика 23. Вращающиеся щетки 28 укладывают в гнезда несориентированные изделия или удаляют их к вершине корпуса диска для повторного ориентирования.

Находящиеся в гнездах 19 изделия пере носятся по площадке 22 в зону выдачи их из диска. В этой зоне изделие, ведомое задней стенкой гнезда 19, начинает скользить по рабочей поверхности 25 линейки 24 и постепенно выходит из гнезда в радиальном направлении. При частичном выходе изделия из гнезда диска (около половины ширины изделия) оно оказывается на уровне толкателя 31 приемного транспортера 30, который подхватывает его, ведет совместно с гнездом диска до полного выхода изделия из гнезда, а затем перемещает прямолинейно между направляющими 26 и 27 по площадке 22, вводя на горизонтальную площадку 64 столика 63. При подходе изделия к боковой стенке 66 толкатель 31 взаимодействуя пальцем 45 с неподвижным копиром 46, поворачивается на пальце 44 цепи. Изделие на столике 63 попадает под щетку 68, которая удерживает его от случайных смещений. Толкатель же 31, поворачиваясь на пальце 44, прекращает воздействовать на изделие, проходит над ним и щеткой 68 и по верхней ветви цепи возвращается за очередным изделием,

10

Носители цепного конвейера 2, двигаясь непрерывно, поочередно подходят к устройству 3 для передачи изделий, причем к моменту подхода очередного носителя на столике 63 очередным толкателем 31 устанавливается очередное изделие. При подходе носителя к устройству 3 шток 48 под действием пружины 49 опускается по копиру 69, благодаря чему боковые стенки 51 носителя проходят под площадкой 64. Гребенка 58, закрепленная на втулке 47, оставаясь на прежнем уровне, проходит через прорези в площадках 64 и 65. При этом она перемещает изделие по наклонной площадке 65 между боковыми стенками 66 и 67 под щеткой 68. Изделие опускается по наклонной площадке 65 в направлении площадки 5О носителя, который, после прохода его стенок 51 Под горизонтальной площадкой 64, под действием копира 69 постепенно поднимается на исходный уровень. Сойдя с площадки 65, изделие оказывается уложенным на площадку 5О носителя и далее

перемещается с ней. Если изделие по какой-то причине было повреждено и не попало на площадку Ю, оно падает мимо носителя на его щиток 59.

Установленные на носителях изделия цепным конвейером 2 подводятся под контрольный ротор. При огибании конвейером звездочки 61 каждое изделие располагается под щупом 7 7 ротора, С начала движения носителя по окружности шток 70 под воздействием копира 83 на ролик 73 поднимается с траверсой 71 . Клинообразные выступы 75 траверсы, скользя скошенными гранями по скошенным граням клинообразных выступов 78 и 82, дают возможность щупу 77 и заслонке 79 совместно повернуться под действием собственного веса. При этом щуп опускается на носитель, и его конечное положение, а также заслонки определяется наличием или отсутствием в носителе изделия Если на носителе нет изделия и щуп находится в нижнем положении, заслонка оказывается повернутой в крайнее положение, а острие ее клинообразного выступа располагается от оси ротора дальше плоскости, в которой движутся острия клинообразных выступов 75 траверсы 71 , Если же щуп опирается на изделие в носителе и занимает промежуточное положение, то острие клинообразного выступа заслонки располагается ближе к оси ротора, чем плоскость движения острия клинообразных выступов траверсы 71.

После подъема штока 70 с траверсой 71 в верхнее положение копир 83 дает им возможность опускаться под действием пружиины. Если туп находится в нижнем положегнии, клинообразные выступы 75 при опускании траверсы 71 проходят между -осью ротора и клинообразным выступом 82 заслонки, но скользит по клинообразному выступу 78 тупа, В результате туп поворачивается на оси 76, поднимаясь и воздействуя пружиной на заслонку, а последняя, опираясь своим клинообразным выступом 82 на клинообразный выступ 75 траверсы, не повора чивается. В этом случае траверса при опускании опирается своим упорным выступом 74 на площадку 80 заслонки 79. 72 располагается в нижнем положении в одной горизонтальной плоскости с профильными участками 85 рычага 14 и пЛстины 87. ЕСЛИ же щуп опирается на изделие и занимает промежуточное положение, клинообразные -выступы 75 при опускании травер- сы 71 скользят по скошенным граням клинообразных выступов 82 и 78. В результате щуп поворачивается на оси 67, поднимая и воздействуя пружиной на заслонку, а заслонка 79 также поворачивается на оси 76 таким образом, что траверса 71 опирается выступом 74 на площадку 81. Ролик 72 . , располагается в проь ежуточном положении выше пластины 87. При приближении носителя к плоскости Н палец 54 взаимодействует с копиром 56, и захват 53 открывается. Оберточный материал подается роликами 5 и 6 мимо но жей 7 и роликов 8 и 9. Благодаря продольному профилю роликов 8 и 9 оберточный ма териал в поперечном сечении (относительно направления еавдвижения) приобретает вол нообразнуюформу, значительно более жестку в отношении изгиба, чем плоская форма. По мере Ът роликов 8 и 9 края обер- TO4HoVo материала волнообразная форма, бл годаря его пупругим свойствам, постепенно переходит в плоскую, и в зоне прижима обертки захватом 53 заготовка уже имеет плоскую форму. ) Когда передняя плоскость носителя совпадает с плоскостью Н, ножи 7 отрезают заготовку от ленты. Одновременно копир 55 освобождает палец-54, и. захват 53 закрывается, зажимая заготовку на носителе. Пос ле этого носитель с изделием и заготовкой продвигается под лыжу 101, отгибающую обертку над верхней плоскостью носителя. и изделия. При движении края ленты после отреза- ния ножами 7 от нее заготовки лента, имеющая плоскую форму, не может войти между профильными роликами, придающими ей волнообразную форму. Канавки 100 на по; верхностях роликов 8 и 9 обеспечивают пер

12 воначальное продвижение между ними конца ленты плоской формы, а затем при повороте роликов - захват ими ленты и последующее ее формование, ЕСЛИ на носителе конвейера 2 нет изделия, то ролик 72, находящийся в этом слу- чае в одной плоскости с профильными участками 85. рычага 14 и пластины 87, при повороте ротора 15 нажимает на рычаг и пластину. Рычаг 14, поворачиваясь на оси 84, за тягу 97 поворачивает каретку 92 на оси 93, сжимая пружину 94, При этом ро лик6 отходит от ролика 5, прижим 95 тормозит ленту, прижимая ее к столику 96, И подача ленты, прекращается. После выхода ролика 7 2 при дальнейшем повороте ротора 15 за пределы профильного участка 85 пружина возвращает каретку и ры-. чаг в исходное положение, и подача ленты, возобновляется. Если изделие отсутствует только на одном носителе, то соответствующий ему ролик 7 2 воздействует только на профильный участок 85 рычага 14. При этом, вступая в контакт с профильной пластиной 87, ролик свободно поворачивает оси 86: при подходе к профильному участ ку 85 - по часовой стрелке, а при выходе с участка 85 против часовой стрелки. Если же изделия отсутствуют на нескольких носителях подряд, то прежде чем ролик 72, соответствующий первому отсутствующему изделию, начинает выходить с участка 85, следующий за ним ролик 7 2 входит в контакт с пластинкой 87 и воспрепятствует ее повороту против часовой стрелки вокруг оси 86 В этом случае к моменту, когда первый из роликов 7 2 подходит к участку выхода с пластины 87, следующий за ним ролик 72 уже оказывается в зоне профильного участка 85, В результате пластина 87 не поворачивается на оси 86 до тех пор, пока на последовательно движущихся носителях отсутствуют изделия. При этом рычаг 14 удерживается в отведенном положении. После удаления носителя цепного конвейе ра 2 от плоскости Н шток 48, скользя по копиру 102, поднимает изделие с заготовкой обертки, зажатой захватом 53. Щетка 11, скользя по заготовке, заглаживает ее по изделию, одновременно фиксируя его в направлении, противоположном движению конвейера, при подъеме изделия за пределы гребенки 58. , К концу подъема изделие вместе с заготовкой находится между раскрытыми лапками 103 и 104, движущимися параллельно носителю с той же скоростью. После этого хвостовик 105 сходит с копира 107, и лапки 103 и 104 закрываются под действием пружины, зажимая изделие с заготовкой Затем палец 54 носителя взаимодействует с копиром 56, зажим 53 открывается, освобождая заготовку, и удерживается в открытом положении до тех пор, пока шток 48 с носителем под действием пружины 49, сколь зя по копиру 102, не опустится на исходный уровень. Изделие в образующей полутрубку заготовке движется, зажатое папками црпного конвейера Ю, к роторам 12. Лопасти этих роторов спрофилированы так, что пропускают передний край полутрубки, а задний ее край подгибают под нижнюю грань изделия. Вслед за этим передний край полутрубки встречается с подгибающей лыжей 113, при чем это происходг т еще до того, как лопасти роторов 12 перестают удерживать подогнутый ими край. При этом передний край накладывается на задний, лопасти выходят за пределы заготовки, и изделие оказывается в трубке обертки. При дальнейшем движении изделие в трубке размещается между закруточными щипцами 13. Так как роторы 109, несущие шипцы 13, установлены на од ном валу со звездочкой 108 конвейера 10, лапки 103 и 104 с изделием при огибании конвейером звездочки 108 неподвижны отно сительно осей вращения шпинделей 110. Пр этом огибании щипцы 13 закрываются, за- ЖИМ0ЮТ концы трубки и за время прохождения изделием половины окружности ротора закручивают ее. При нахождении изделия в верхнем положении щипцы, 13 раскрываются, освобождая закрученные концы обертки, и возвращаются при вращении роторов 109 в нижнее положе ние, захватывая концы, следующей трубки. Изделие, зажатое в лапках ЮЗ и 1О4, дви жется с конвейером 10 к натяжной звездоч ке 106, где под ним оказывается профильная планка 114. Хвостовик 105, взаимодействуя с копиром 107, раскрывает лапки, и изделие попадает в отводной лоток 115. Удерживаемые копиром 107 в открытом положении лапки возвращаются в нижнее положение для приема очередного изделия. После передачи изделия в лапки конвейера 10 носители конвейера 2 огибают звездочку 60, При этом они проходят между щетками 16 и 17. Взаимодействуя со щток ми 48 носителей, щетки вращаются на осях 116 и 117. При этом их щетина очищает от поврежденных изделий наружные поверх ности щитков 59 носителей не только по обоим бокам от щтоков 48, но и между щтоками. Загрязнение, удаленное щетками со щитков, попадает в сборники (на чертежах не показаны). Формула изобретения 1. Автомат для завертки конфет вперекрутку содержащий питатель, горизонтально-замкнутый цепной конвейер с выдвижными, снабженными гребенками носителями изделий, каждый из которых снабжен захватом для удержания заготовок оберточного материала, устройство для передачи издеий от питателя в носители, устройство для одачи оберточного материала из рулонов с еханизмом резки его на отдельные заготов- и,устройство для блокирования подачи оберточного материала, выполненное в виде профильного рычага и установленного на общем валу с одной из звездочек конвейера с носителями ротора со щупами, подпружи ненными штоками и заслонками, устройство для завертки, содержащее вертикально замкнутый цепной конвейер с захватами для изделий и заготовок оберточного материала, фигурную щетку, неподвижную пластину, два горизонтально расположенных плоских ротора с профильными лопастями для образования трубки обертки вокруг изделия и распо- ложенны.е на общем валу с одной из звездочек заверточного конвейера два ротора с закруточными щипцами, о т л и ч а ю- ш и и с я тем, что, с целью возможности питания автомата изделиями повышенной прочности, например карамелью, и повышения надежности работы автомата, он снабжен ориентирующе-питающим устройством с приемным цепным транспортером и толкателями; устройство для передачи изделий от питателя в носители состоит из неподвижного столика с прорезями для прохода гребенок носителей и фиксирующего приспособления; носители цепного конвейера снабжены приспособлениями для предохранения цепи и копиров от засорения поврежденными изделиями на станине установлены, устройства для очистки указанных приспособлений, а в устройстве для подачи оберточного материала под механизмом резки установлены парные приводные ролики для направления заготовок оберточного материала в носители. 2. Автомат по п, 1, о т л и ч а ющ и и с я тем, что неподвижный столик в направлении движения носителя цепного конвейера имеет горизонтальную площадку, плавно переходящую в наклонную, для приема изделий от толкателей приемного транспортера, при этом нижняя ее часть установлена на уровне площадки носителя цепного конвейера, а фиксирующее приспособление выполнено в виде фигурной щетки с прорезями для прохода гребенок носителей, при этом профиль щетки соответствует профилю столика. 3. Автомат по п. 1, отличак щ и и с я тем, что приспособление для предохранения цепи и копиров от засорения поврежденными изделиями выполнено в виде закрепленных на цепи под носителями горизонтально расположенных щитков трапецеидальной формы с отверстиями для прохода штоков носителей, причем каждый щиток частично перекрьшается предыдущим на всем тракте движекия цепи. 4. Автомат по пп. 1и31отличаю щ и и с я тем, что устройство для очистки трапецеидальных щитков выполнено в виде шетки, имеющей в сечении, перпендикулярном ее оси, конфигурацию зубчатого колеса, взаимодействующего со щтоками носителей, при этом ось щетки параллельна осям звездочек конвейера с носителями. 5. Автомат по п. 1, отличак ш и и с я тем, что между механизмом ре ки оберточного материала и носителя1у1И цепного конвейера установлены направляющие ролики, поверхность каждого из которых вьшолнена с чередованиек; кольцевых впадин и выступов, при этом ролики расположены, таким образом, что выступ одного ролика расположен во впадине другого, а параллельно осям роликов на их поверхности равномерно расположены канавки. 6,Автомат по п. 1 отлича ющ и и с я тем, что в роторе устройства для блокирования подачи оберточного материала подпружиненные щтоки расположены параллельно его оси и снабжены заостренными клинообразными выступами и роликами, а шупы и заслонки выполнены в виде рычагов с горизонтальными осями поворота и также снабжены заостренными клинообразными выступами, взаимодействующими с клинообразными выступами щтоков, 7.Автомат по пп. 1 и6, отличающийся тем, что на профильном рычаге устройства для блокирования подачи оберточного материала закреплена дополнительная ось, параллельная оси поворота рычага, на которой установлена пластина с профильным участком, при этом ролик штока взаимодействует с профильными участками рычага и пластины. IS U8. J /23

А-и

f6

uz. 6

-48 -45

9

иг. 5

58

17 Фаг. 9

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| УСТРОЙСТВО ДЛЯ ЗАВЕРТЫВАНИЯ В «НОСОК» ШТУЧНЫХ ИЗДЕЛИЙ | 1973 |

|

SU379460A1 |

| Устройство для завертывания прямоугольных предметов | 1981 |

|

SU977287A1 |

| Устройство для образования поперечных швов на рукавной пленке и разрезания ее | 1976 |

|

SU659459A1 |

| УСТРОЙСТВО для ЗАВЕРТЫВАНИЯ КОНДИТЕРСКИМИ :^'!'::у- ir-iyv:-.у аj' • •'••••' JVI U/tljf. .4- '--' г1 '^- - i»яг-чГ»Г^п»» 1"л'. ч... .-i .ИЗДЕЛИЙ1^игл^Юг::кА | 1971 |

|

SU292865A1 |

| Устройство для завертывания прямоугольных предметов | 1976 |

|

SU644669A1 |

| И. В. Ефремови А. С. Мичурин | 1968 |

|

SU213659A1 |

| Устройство для завертывания в бумагу штучных изделий | 1982 |

|

SU1060542A1 |

| Роторный автомат питания | 1986 |

|

SU1465245A1 |

| Ориентирующе-питающее устройство к автоматам для завертывания конфет | 1966 |

|

SU461864A1 |

Фиг. Ю

i

Фаг. 7

Ж-Ж

Риг. 8

Авторы

Даты

1976-06-05—Публикация

1974-08-12—Подача