Изобретен/ie относится к контролю изделий из металла неразрушающим методом.

Известен способ дефектоскопии цилиндрических изделий с тепловыми и кольцевыми канавками по окружности (а.с. № 1368770, кл. G 01 N 29/04), заключающийся в перемещении контролирующих датчиков по выступам изделия и фиксации обнаруженных дефектов.

Недостатком известного способа является то, что перед началом сканирования не проводят настройку дефектоскопа по контрольным образцам, имитирующим дефекты, характерные для изделия г сканирование изделия ограничивают выступами тепловой канавки.

Реализующее известный способ устройство (а.с. № 1368770, кл. G 01 N 29/04), содержащее шарнирный захват, охватывающий в процессе контроля по окружности контролируемое изделие, соединенную с ним ходовую тележку с колесами, механизм шагового перемещения тележки, контролирующие датчики, имеет тот недостаток, что шаговый механизм, перемещающий тележку с шарнирным захватом по поверхности неподвижно установленного изделия, не пригоден для сканирования изделия, получающего вращательное движение.

Наиболее близким по технической сущности является способ ультразвукового контроля изделий (а.с. N 1231458. кл. G 01 N 29/04), заключающийся в том, что подподят

VI VI VI о

VI

о

преобразователь в зону контроля, придают вращение контролируемому изделию, обеспечивают движение преобразователя по поверхности изделия и фиксируют обнаруженный дефект.

Недостатком известного способа является то, что он не предусматривает предварительный контроль имитатора изделия, в результате чего снижается достоверность полученных результатов.

Прототипом устройства для осуществления способа принята передвижная установка для ультразвукового контроля изделий по а.с. № 1231458, кл. G 01 N 29/04, содержащая статический преобразователь, дефектоскоп, подвижную платформу, укрепленные на платформе стойку и несущий шарнир, узел стабилизации положения преобразователя на контролируемом изделии, включающий направляющий стакан с установленной в нем пружиной, шток, укрепленную на стойке гайку, в которой установлен ходовой винт, ролик, опору.

Недостатком известного устройства является то, что широкая опорная плоскость преобразователя не позволяет разместить его в узкой тепловой канавке ротора турбины, отсутствуют приспособления для контроля усилия поджима преобразователя к изделию, не содержит имитатора изделия для предварительной настройки дефектоскопа, в результате чего снижается достоверность полученных результатов, не имеет регламента скорости вращения контролируемого изделия Указанный недостаток снижает надежность контроля.

Цель изобретения - повышение надежности контроля.

Указанная цель достигается тем, что в способе дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности, заключающемся в том, что подводят преобразователь в зону контроля, придают вращение контролируемому изделию и обеспечивают движение преобразователя по поверхности изделия и фиксируют обнаруженный дефект, предварительно преобразователь подводят и прижимают к имитатору ротора с дефектами в заданную зону контроля ротора, придают вращение имитатору ротора и измеряют сигналы, характеризующие параметры ротора без дефектов в динамическом режиме контроля, осуществляют подвод динамического преобразователя того же элемента к той же заданной зоне ротора с усилием, равным усилию прижима на имитаторе ротора, и обеспечивают вращение ротора с линейной скоростью равной линейной скорости при измерении на имитаторе ротора,

измеряют размер обнаруженного дефекта в статическом режиме, причем при измерении обеспечивают равенство линейных скоростей контроля и усилия прижима на

различных радиусах кривизны ступенчатых поверхностей канавок ротора. Устройство для дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности, содержащее статический

0 преобразователь, дефектоскоп, подвижную платформу, укрепленные на платформе стойку и несущий шарнир, узел стабилизации положения преобразователей на роторе турбины, включающий стакан с

5 установленной в нем пружиной, направляющую втулку на стойке, шток, укрепленную на стойке гайку, в которой установлен ходовой винт, направляющие ролики, опоры балансировочного станка, предназначенные

0 для установки ротора турбины, снабжено динамическим преобразователем, выполненным в виде установленного на оси первого рычага посадочного диска, наружного кольца с равномерно распределенными по

5 периметру отверстиями, закрепленного в посадочном диске преобразователей по числу отверстий, с измерительными головками, размещенными в отверстиях наружного кольца, имитатором ротора с

0 дефектами, выполненными в виде тела вращения, укрепленного на валу и связанного с электроприводом через муфту, второй гайкой сустановленым в ней ходовым винтом, линейкой с отсчетными шкалами, укреплен5 ной на стойке стрелочными указателями, соединенными с ходовыми винтами, обоймой и второй направляющей втулкой, закрепленной на верхнем конце первого рычага соосно с обоймой, узел стабилизации поло0 жения преобразователей на роторе, выполненный в виде захвата, закрепленного на нем второго штока, установленного на второй направляющей втулке, гибкой нити, расположенной на шкиве захвата, связанной с

5 ходовыми винтами, и установленными на подвижной платформе винтовыми зажимами.

Способ осуществляют следующим образом.

0 Предварительно подводят динамический преобразователь и прижимают к имитатору ротора с дефектами в заданную зону контроля ротора, придают вращение имитатора ротора и измеряют сигналы, характе5 ризующие параметры ротора без дефектов в динамическом режиме контроля, осуществляют подвод динамического преобразователя того же элемента к той же заданной зоне ротора с усилием, равным усилию прижима на имитаторе ротора, и обеспечивают

вращение ротора с линейной скоростью, равной линейной скорости при измерении на имитаторе ротора, измеряют размер обнаруженного дефекта в статическом режиме, причем при измерении обеспечивают равенство линейных скоростей контроля и усилия прижима на различных радиусах кривизны ступенчатых поверхностей канавок ротора.

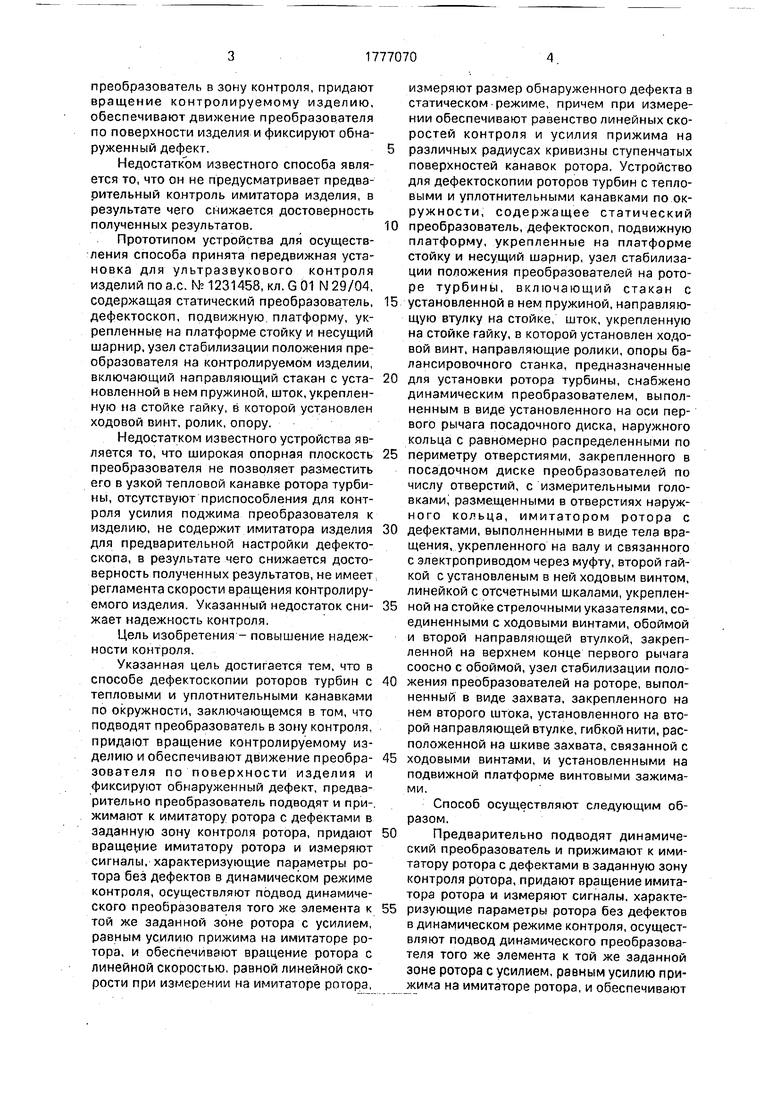

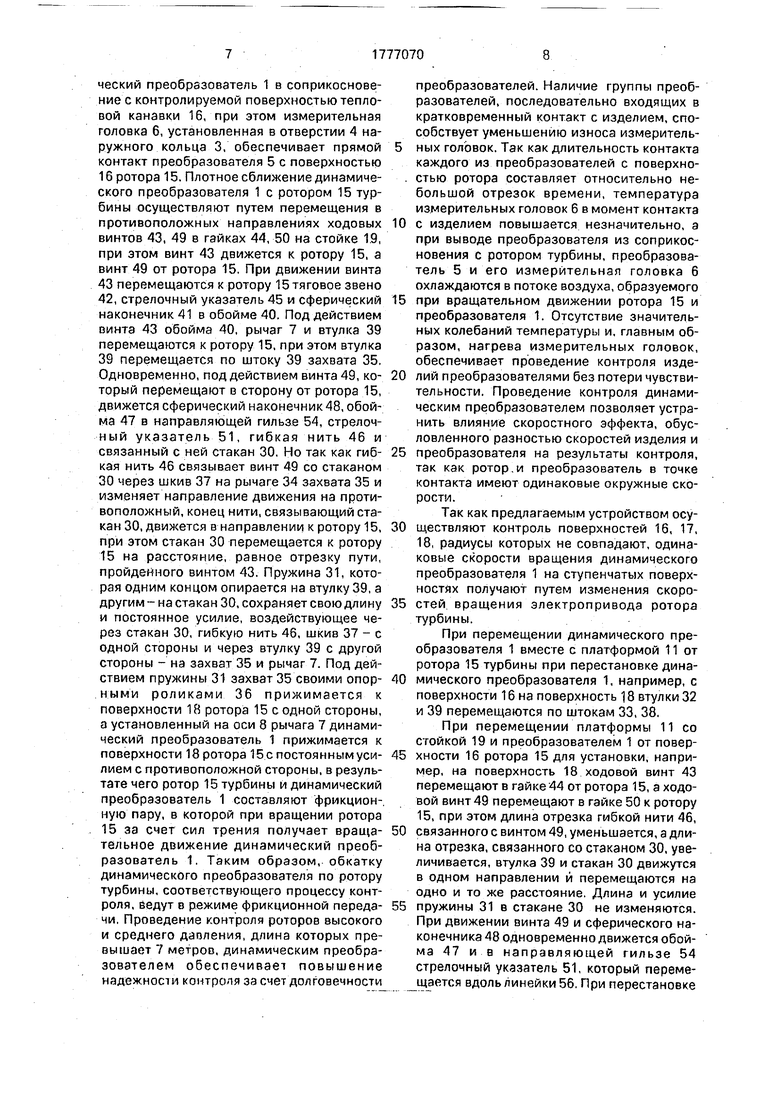

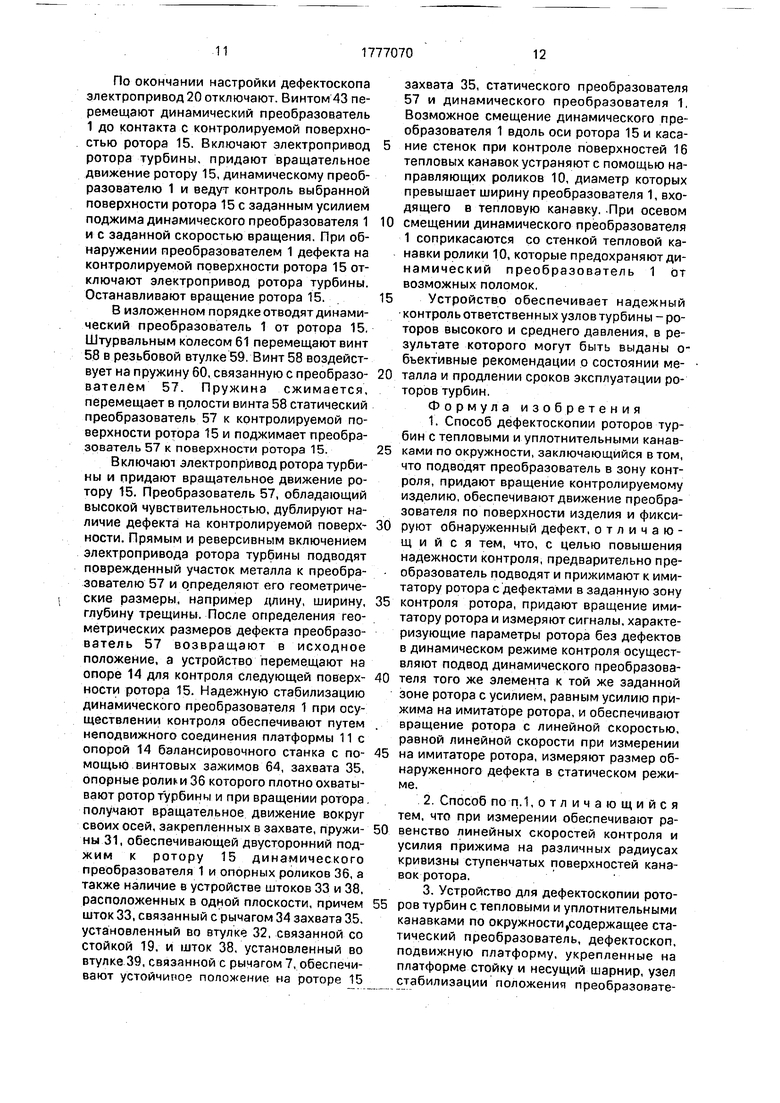

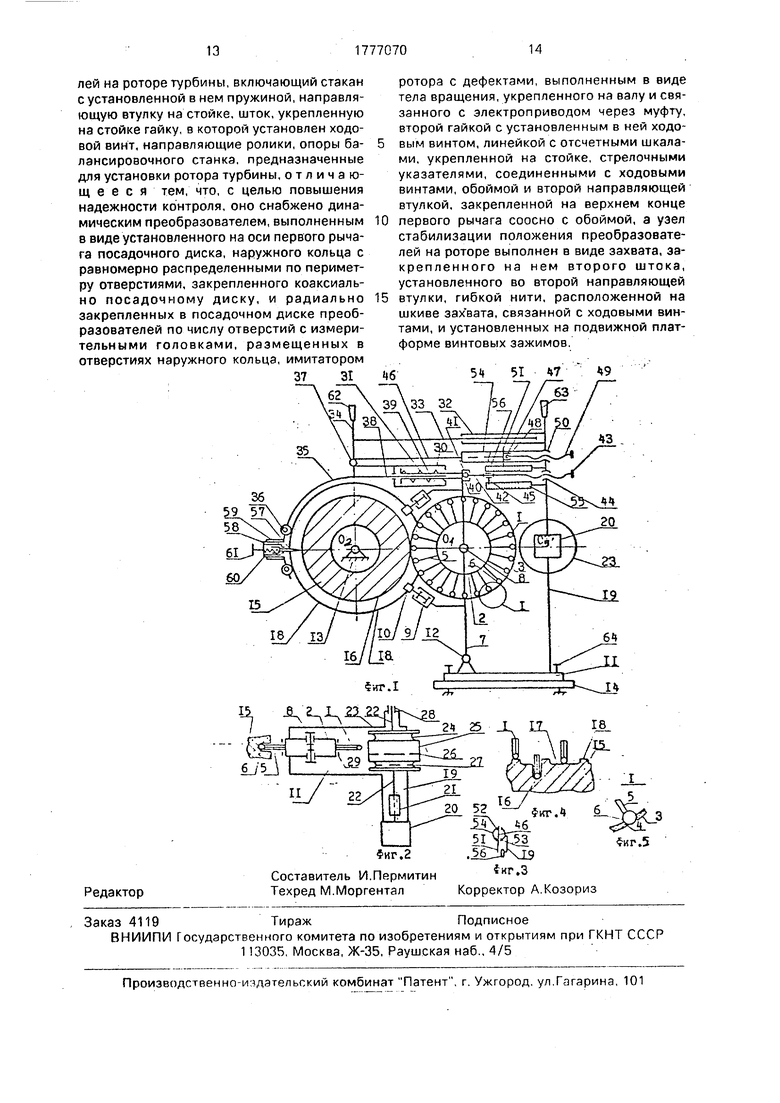

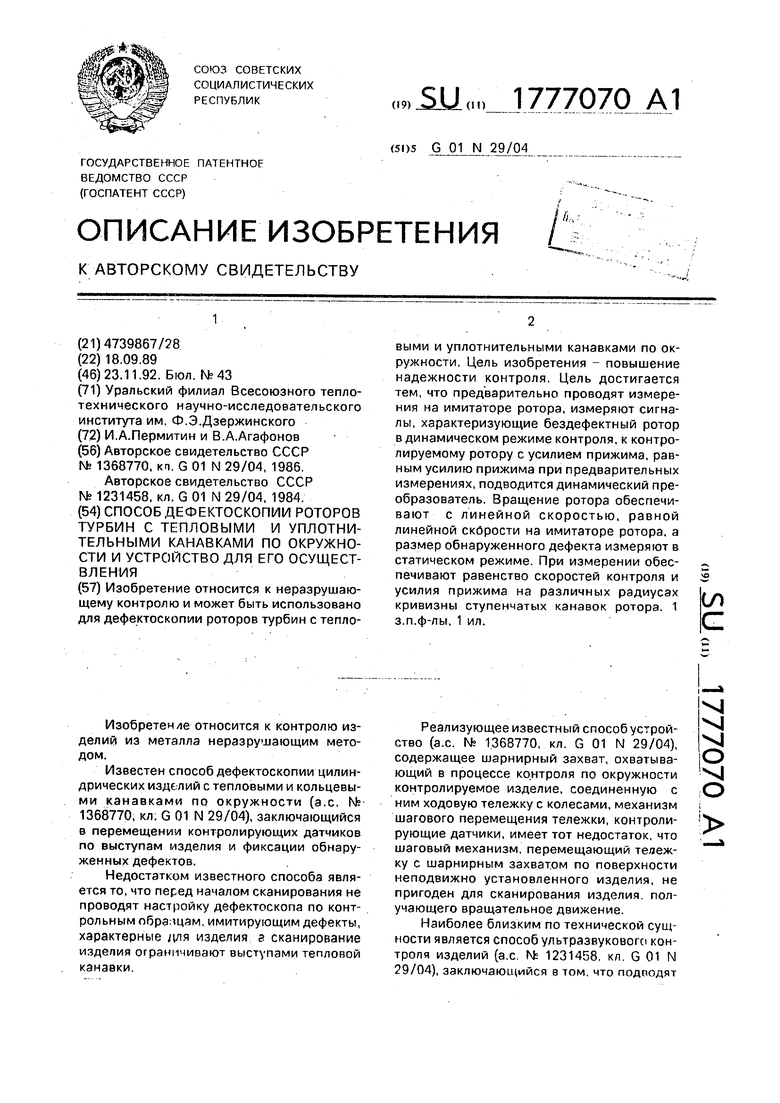

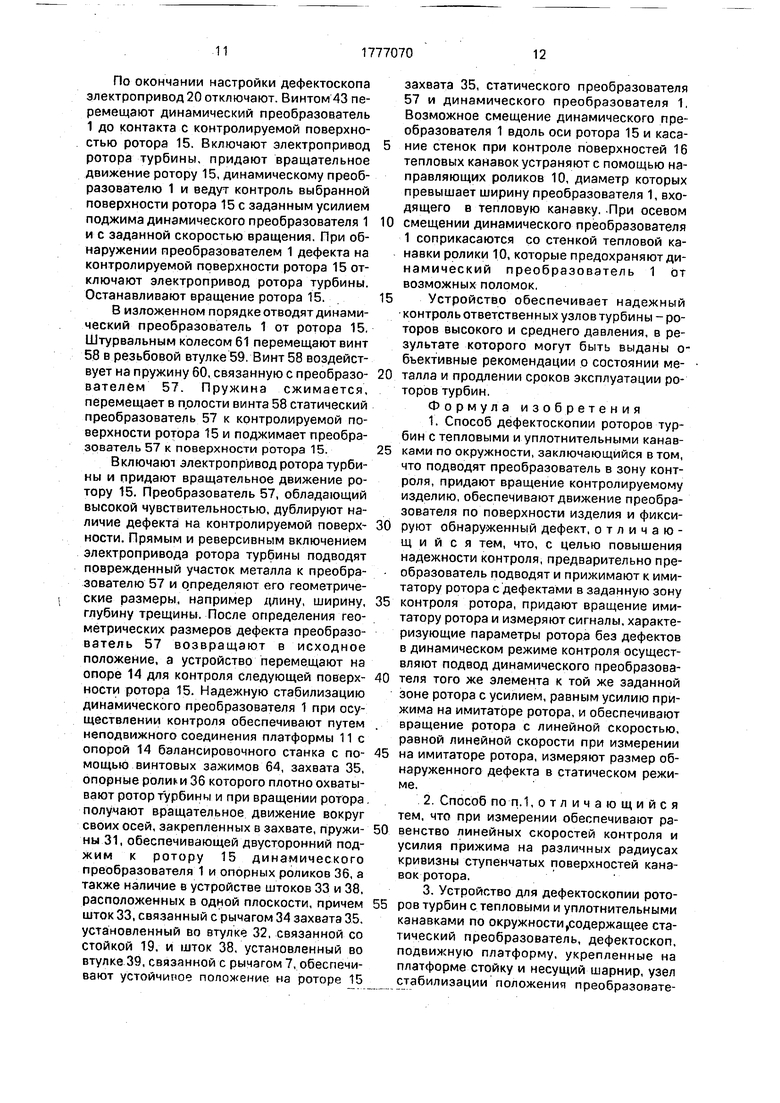

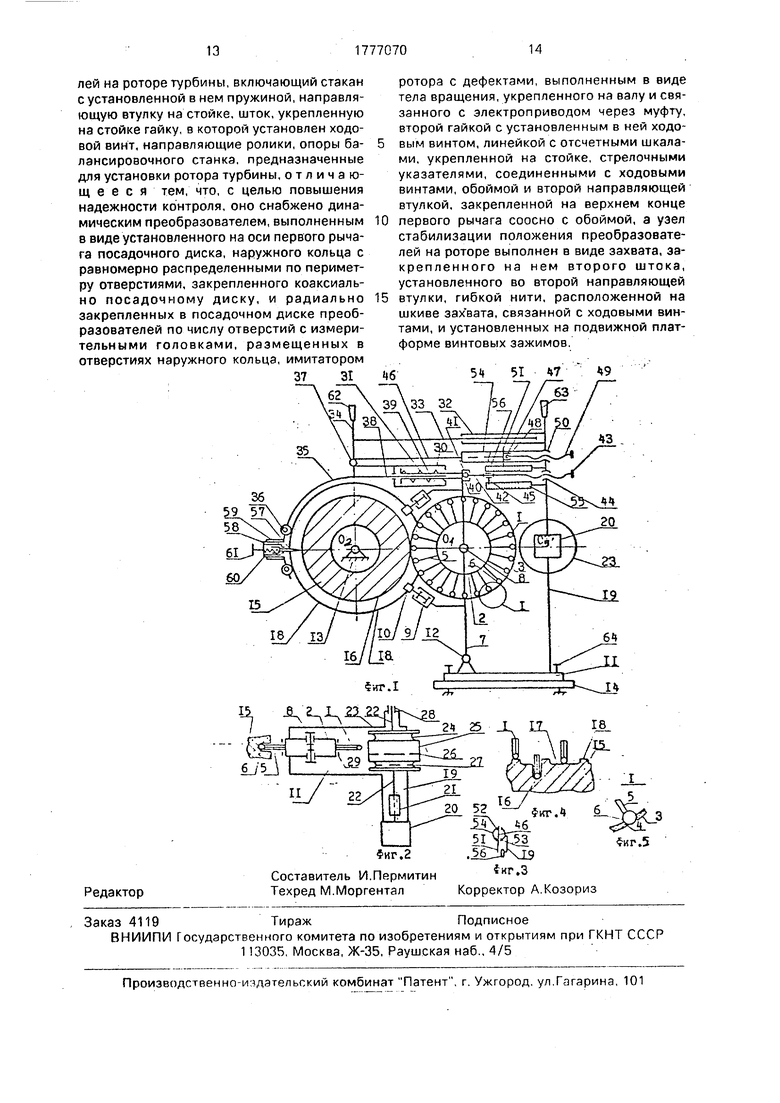

На фиг.1 схематично изображен общий вид устройства для дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности; на фиг.2 - имитатор ротора и динамический преобразователь на платформе, вид в плане; на фиг.З - стре- лочный указатель в направляющей гильзе и вторая линейка в поперечном сечении; на фиг.4-профиль поверхности ротора и положение датчика на ступенчатых поверхностях; на фиг.5 - место I на фиг.1 в увеличенном масштабе.

Устройство содержит динамический преобразователь 1, выполненный в виде посадочного диска 2, наружного кольца 3 с отверстиями 4, преобразователей 5, ради- зльно установленных в одной плоскости и закрепленных на посадочном диске 2 с измерительными головками 6, размещенными в отверстиях 4 наружного кольца 3 для создания прямого контакта преобразователей с контролируемыми изделиями, первый рычаг 7, на оси 8 которого установлен посадочный диск 2 динамического преобразователя 1, закрепленные на рычаге 7 стаканы 9, в которых установлены направляющие роли- ки 10, перемещаемую платформу 11 с закрепленным на ней несущим шарниром 12, в котором нижним концом установлен рычаг 7, опоры 13, 14, балансировочного станка, на которых установлен ротор 15 турбины и перемещаемая платформа 11, при этом опора 13 выполнена в виде подшипникового узла, а опора 14 - неподвижной, ступенчатые поверхности ротора 15 турбины, поверхность 16 тепловой канавки, 17 - уплотнительной канавки, 18 - выступа, стойку 19, закрепленную нижним концом на платформе 11 электропривод 20, расположенный настойке 19 и связанный муфтой 21 с валом 22, на котором установлен имитатор 23 ротора, выполненный в виде тела вращения цилиндрической формы с имитацией поверхности ротора 15 турбины и дефектов, при этом неповрежденная поверхность 24 имитирует поверхность 16 тепловой канав- ки, неповрежденная поверхность 25 - поверхности 17, 18 уплотнительной канавки и выступов, прорези 26 27 имитируют трещины на поверхностях ротора 15 турбины, опору 28 вала 22. го осьгммиг 9, соединяющий динамический преобразователь 1 с дефектоскопом (не показан), узел стабилизации положения преобразователей на роторе 15 турбины, включающий стакан 30 с установленной в нем пружиной 31, первую направляющую втулку 32 на стойке 19, установленный в ней первый шток 33, закрепленный на втором рычаге 34, связанном с захватом 35, выполненным в форме дуги с установленными на нем опорными роликами 36, шкив 37, установленный на рычаге 34 захвата 35, с которым связан второй шток 38, расположенный во второй направляющей втулке 39, закрепленной на верхнем конце первого рычага 7, соосно с первой обоймой 40, в которой установлен первый сферический наконечник 41 тягового звена

42,связанного с первым ходовым винтом

43,установленным в первой гайке 44 на стойке 19, первый стрелочный указатель 45, свободно расположенный на тяговом звене 42, гибкую нить 46, связанную одним концом со второй обоймой 47, в которой размещен второй сферический наконечник 48 второго ходового винта 49, установленного во второй гайке 50, закрепленной на стойке 19, связанную с другим концом через шкив 37 со стаканом 30, в результате чего первый ходовой винт 43 через тяговое звено 42. сферический наконечник 41, обойму 40, втулку 39, пружину 31 и стакан 30 гибкой нитью 46 через обойму 47 и второй сферический наконечник 48 соединен со вторым ходовым винтом 49, второй стрелочный указатель 51, закрепленный на обойме 47 и установленный в продольных пазах 52, 53 направляющей гильзы 54, укрепленные на стойке 19 первая 55, вторая 56 линейки, каждая из которых имеют шве шкалы: метрическую шкалу линейных размеров и шкалу, градуированную в значениях силы, статический преобразователь 57. размещенный в полости винта 58, установленного в резьбовой втулке 59, закрепленной на захвате 35 между опорными роликами 36, пружину 60, установленную в полости винта 58 и связанную с преобразователем 57, штурвальное колесо 61 винта 58, ручки 62, 63 на рычаге 34 и на стойке 19, винтовые зажимы 64 на платформе 11, при этом ось статического преобразователя 57, оси От, 02, Оз динамического преобразователя 1, ротора 15 турбины и имитатора ротора 23 расположены в одной плоскости, электропривод ротора 15 на чертеже не показан.

Устройство работает следующим образом.

С помощью ручек 62, 63 устройство устанавливают на неподвижную опору 14 балансировочного станка и вводят динамический преобразователь 1 в соприкосновение с контролируемой поверхностью тепловой канавки 16, при этом измерительная головка 6, установленная в отверстии 4 наружного кольца 3, обеспечивает прямой контакт преобразователя 5 с поверхностью 1 б ротора 15. Плотное сближение динамического преобразователя 1 с ротором 15 турбины осуществляют путем перемещения в противоположных направлениях ходовых винтов 43, 49 в гайках 44, 50 на стойке 19, при этом винт 43 движется к ротору 15, а винт 49 от ротора 15. При движении винта 43 перемещаются к ротору 15 тяговое звено 42, стрелочный указатель 45 и сферический наконечник 41 в обойме 40. Под действием винта 43 обойма 40, рычаг 7 и втулка 39 перемещаются к ротору 15, при этом втулка 39 перемещается по штоку 39 захвата 35. Одновременно, под действием винта 49, который перемещают в сторону от ротора 15, движется сферический наконечник 48, обойма 47 в направляющей гильзе 54, стрелочный указатель 51, гибкая нить 46 и связанный с ней стакан 30, Но так как гибкая нить 46 связывает винт 49 со стаканом 30 через шкив 37 на рычаге 34 захвата 35 и изменяет направление движения на противоположный, конец нити, связывающий стакан 30, движется в направлении к ротору 15, при этом стакан 30 перемещается к ротору 15 на расстояние, равное отрезку пути, пройденного винтом 43. Пружина 31, которая одним концом опирается на втулку 39, а другим - на стакан 30, сохраняет свою длину и постоянное усилие, воздействующее через стакан 30, гибкую нить 46, шкив 37 - с одной стороны и через втулку 39 с другой стороны - на захват 35 и рычаг 7. Под действием пружины 31 захват 35 своими опорными роликами 36 прижимается к поверхности 18 ротора 15 с одной стороны, а установленный на оси 8 рычага 7 динамический преобразователь 1 прижимается к поверхности 18 ротора 15 с постоянным усилием с противоположной стороны, в результате чего ротор 15 турбины и динамический преобразователь 1 составляют фрикционную пару, в которой при вращении ротора 15 за счет сил трения получает вращательное движение динамический преобразователь 1. Таким образом, обкатку динамического преобразователя по ротору турбины, соответствующего процессу контроля, ведут в режиме фрикционной передачи, Проведение контроля роторов высокого и среднего давления, длина которых превышает 7 метров, динамическим преобразователем обеспечивает повышение надежности контроля за счет долговечности

преобразователей. Наличие группы преобразователей, последовательно входящих в кратковременный контакт с изделием, способствует уменьшению износа измерительных головок. Так как длительность контакта каждого из преобразователей с поверхностью ротора составляет относительно небольшой отрезок времени, температура измерительных головок 6 в момент контакта

0 с изделием повышается незначительно, а при выводе преобразователя из соприкосновения с ротором турбины, преобразователь 5 и его измерительная головка 6 охлаждаются в потоке воздуха, образуемого

5 при вращательном движении ротора 15 и преобразователя 1. Отсутствие значительных колебаний температуры и, главным образом, нагрева измерительных головок, обеспечивает проведение контроля изде0 лий преобразователями без потери чувствительности. Проведение контроля динамическим преобразователем позволяет устранить влияние скоростного эффекта, обусловленного разностью скоростей изделия и

5 преобразователя на результаты контроля, так как ротор и преобразователь в точке контакта имеют одинаковые окружные скорости.

Так как предлагаемым устройством осу0 ществляют контроль поверхностей 16, 17, 18, радиусы которых не совпадают, одинаковые скорости вращения динамического преобразователя 1 на ступенчатых поверхностях получают путем изменения скоро5 стей вращения электропривода ротора турбины.

При перемещении динамического преобразователя 1 вместе с платформой 11 от ротора 15 турбины при перестановке дина0 мического преобразователя 1, например, с поверхности 16 на поверхность 18 втулки 32 и 39 перемещаются по штокам 33, 38.

При перемещении платформы 11 со стойкой 19 и преобразователем 1 от повер5 хности 16 ротора 15 для установки, например, на поверхность 18 ходовой винт 43 перемещают в гайке 44 от ротора 15, а ходовой винт 49 перемещают в гайке 50 к ротору 15, при этом длина отрезка гибкой нити 46,

0 связанного с винтом 49, уменьшается, а длина отрезка, связанного со стаканом 30, увеличивается, втулка 39 и стакан 30 движутся в одном направлении и перемещаются на одно и то же расстояние. Длина и усилие

5 пружины 31 в стакане 30 не изменяются. При движении винта 49 и сферического наконечника 48 одновременно движется обойма 47 и в направляющей гильзе 54 стрелочный указатель 51, который перемещается вдоль линейки 56. При перестановке

преобразователя 1 с поверхности 16 на поверхность 18 ротора турбины стрелочный указатель 51 переместится вдоль линейки 56 на тот же отрезок длины и остановится против отметки на нижней шкале линейки 56, соответствующей отрезку перемещения преобразователя 1 с поверхности 16 на поверхность 18, и против отметки на верхней шкале, соответствующей усилию поджима преобразователя 1 к поверхности 18, равному по величине усилию, действовавшему при поджиме преобразователя к поверхности 16.

Перед началом контроля ротора турбины динамический преобразователь 1 вводят в соприкосновение с имитатором ротора 23 и образуют фрикционную пару.

Соединение динамического преобразователя с имитатором ротора осуществляют следующим образом. При неподвижной платформе 11 перемещают винт 43, тяговое звено 42, сферический наконечник 41 от ротора 15, а винт 49 - к ротору 15, при этом свободно установленный на тяговом звене 42 стрелочный указатель 45 перемещается вместе с винтом 43 вдоль нижней линейки 55.

Стрелочный указатель 45 выполнен с возможностью перемещения вместе с тяговым звеном 42 вдоль оси винта 43, но в результате свободного расположения на тяговом звене 42 при перемещении не получает вращательного движения и зависает рядом с линейкой 55. Сферический наконечник 41 воздействует на обойму 40, установленную на рычаге 7 и отводит рычаг 7 вместе с установленным на его оси 8 динамическим преобразователем 1 от ротора 15, при этом рычаг 7 поворачивается в шарнире 12 на платформе 11. Вместе с рычагом 11 перемещаются в том же направлении втулка 39, пружина 31 и стакан 30. Конец тяги 46, соединенный со стаканом 30, удлиняется, а конец, соединенный через стрелочный указатель 51, обойму 47 и сферический наконечник 48 с винтом, укорачивается на тот же отрезок длины.

Длина и усилие пружины 31 не изменяются. Для устранения перекоса деталей - обоймы 40, движущейся по дуге окружности, радиус которой находится в центре шарнира 12 и винта 43, имеющего прямолинейное движение, тяговое звено 42 снабжено сферическим наконечником 41, способным самоустанавливаться прямолинейно в обойме 40 при нарушении соосности обоймы с винтом.

Воздействием на вин 43 прижимают динамический преобразовтв п, 1, например,

поверхности 25 имитатора ротора 23, при этом стрелочный указатель 45 становится против отметки на нижней шкале линейки 55, соответствующей величине заданного 5 усилия, обозначенного на верхней шкале. По шкалам линейки 55 и стрелочному указателю 45 задают величину усилия поджима преобразователя 1 к имитатору ротора 23, при этом величина усилия поджима преоб0 разователя 1 к имитатору ротора 23 соответствует величине того же усилия поджима преобразователя 1 к ротору 15. Пружина 31 в стакане 30 не оказывает влияния на усилие поджима преобразователя 1 к имитатору ро5 тора 23, так как это усилие полностью зависит от степени поворота ходового винта 43 в гайке 44 и ограничено отметка на шкалах линейки 55. В результате контакта преобразователя 1 с имитатором ротора 23 образу0 ют фрикционную передачу с возможностью придания вращательного движения преобразователю 1 при вращении имитатора 23. Включают электропривод 20, передающий через муфту 21 и вал 22 вращение имитатору

5 23, который приводит во вращение динамический преобразователь 1. Измерительные головки 6 преобразователей 5 последовательно обкатываются по поверхности 25, не имеющей дефектов, при этом через токо0 съемник 29 ведут настройку дефектоскопа в динамическом режиме при вращательном движении имитатора ротора. После проведения настройки дефектоскопа по поверхности 25, не имеющей дефектов,

5 электропривод 20 отключают. Ослабляют винт 43 в гайке 44 и отводят преобразователь 1 от имитатора ротора 23. Перемещают в муфте 21 вал 22 и имитатор ротора 23 в осевом направлении до совмещения в од0 ной плоскости прорезей 26 с преобразователями 5. Зажимают винт 43 в гайке 44 и подводят преобразователь 1 к имитатору ротора 23, при этом измерительные головки 6 преобразователей 5 прижимаются .к про5 резям 26. Включают электропривод 20, который через муфту 21 и вал 22 придает вращательное движение имитатору ротора 23, соединенному с ним преобразователю 1 и ведут настройку дефектоскопа на отыска0 ние дефектов в динамическом режиме при вращательном движении имитатора ротора. При настройке дефектоскопа скорость вращения преобразователя 1 соответствует скорости его вращения в рабочем режиме.

5 что достигается регулированием скорости вращения электропривода 20. Таким образом, дефектоскоп тарируют на параметрах сканирования, по скорости вращения и усилию поджима, соответствующих рабочему режиму контроля ротора.

По окончании настройки дефектоскопа электропривод 20 отключают. Винтом 43 перемещают динамический преобразователь 1 до контакта с контролируемой поверхностью ротора 15. Включают электропривод ротора турбины, придают вращательное движение ротору 15, динамическому преобразователю 1 и ведут контроль выбранной поверхности ротора 15 с заданным усилием поджима динамического преобразователя 1 и с заданной скоростью вращения. При обнаружении преобразователем 1 дефекта на контролируемой поверхности ротора 15 отключают электропривод ротора турбины. Останавливают вращение ротора 15.

В изложенном порядке отводят динамический преобразователь 1 от ротора 15, Штурвальным колесом 61 перемещают винт 58 в резьбовой втулке 59. Винт 58 воздействует на пружину 60, связанную с преобразователем 57. Пружина сжимается, перемещает в полости винта 58 статический преобразователь 57 к контролируемой поверхности ротора 15 и поджимает преобразователь 57 к поверхности ротора 15.

Включают электропривод ротора турбины и придают вращательное движение ротору 15. Преобразователь 57, обладающий высокой чувствительностью, дублируют наличие дефекта на контролируемой поверхности. Прямым и реверсивным включением электропривода ротора турбины подводят поврежденный участок металла к преобразователю 57 и определяют его геометриче- ские размеры, например длину, ширину, глубину трещины. После определения геометрических размеров дефекта преобразователь 57 возвращают в исходное положение, а устройство перемещают на опоре 14 для контроля следующей поверхности ротора 15. Надежную стабилизацию динамического преобразователя 1 при осуществлении контроля обеспечивают путем неподвижного соединения платформы 11 с опорой 14 балансировочного станка с помощью винтовых зажимов 64, захвата 35, опорные роли и 36 которого плотно охватывают ротор турбины и при вращении ротора получают вращательное движение вокруг своих осей, закрепленных в захвате, пружины 31, обеспечивающей двусторонний поджим к ротору 15 динамического преобразователя 1 и опорных роликов 36, а также наличие в устройстве штоков 33 и 38, расположенных в одной плоскости, причем шток 33, связанный с рычагом 34 захвата 35. установленный во втулке 32, связанной со стойкой 19. и шток 38, установленный во втулке 39, связанной с рычагом 7, обеспечивают устойчивое положение на роторе 15

захвата 35, статического преобразователя 57 и динамического преобразователя 1, Возможное смещение динамического преобразователя 1 вдоль оси ротора 15 и касание стенок при контроле поверхностей 16 тепловых канавок устраняют с помощью направляющих роликов 10, диаметр которых превышает ширину преобразователя 1, входящего в тепловую канавку. .При осевом

смещении динамического преобразователя 1 соприкасаются со стенкой тепловой канавки ролики 10, которые предохраняют динамический преобразователь 1 от возможных поломок.

Устройство обеспечивает надежный контроль ответственных узлов турбины-роторов высокого и среднего давления, в результате которого могут быть выданы о- бъективные рекомендации о состоянии металла и продлении сроков эксплуатации роторов турбин.

Формула изобретения

1.Способ дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности, заключающийся в том, что подводят преобразователь в зону контроля, придают вращение контролируемому изделию, обеспечивают движение преобразователя по поверхности изделия и фиксируют обнаруженный дефект, отличающийся тем, что, с целью повышения надежности контроля, предварительно пре- образователь подводят и прижимают к имитатору ротора с дефектами в заданную зону

контроля ротора, придают вращение имитатору ротора и измеряют сигналы, характеризующие параметры ротора без дефектов в динамическом режиме контроля осуществляют подвод динамического преобразователя того же элемента к той же заданной зоне ротора с усилием, равным усилию прижима на имитаторе ротора, и обеспечивают вращение ротора с линейной скоростью, равной линейной скорости при измерении

на имитаторе ротора, измеряют размер обнаруженного дефекта в статическом режиме.

2.Способ по п. 1,отличающийся тем, что при измерении обеспечивают ра0 венство линейных скоростей контроля и усилия прижима на различных радиусах кривизны ступенчатых поверхностей канавок ротора.

3.Устройство для дефектоскопии рото- 5 ров турбин с тепловыми и уплотнительными

канавками по окружности /содержащее статический преобразователь, дефектоскоп, подвижную платформу, укрепленные на платформе стойку и несущий шарнир, узел стабилизации положения преобразователей на роторе турбины, включающий стакан с установленной в нем пружиной, направляющую втулку на стойке, шток, укрепленную на стойке гайку, в которой установлен ходовой винт, направляющие ролики, опоры балансировочного станка, предназначенные для установки ротора турбины, отличающееся тем, что, с целью повышения надежности контроля, оно снабжено динамическим преобразователем, выполненным в виде установленного на оси первого рычага посадочного диска, наружного кольца с равномерно распределенными по периметру отверстиями, закрепленного коаксиаль- но посадочному диску, и радиально закрепленных в посадочном диске преобразователей по числу отверстий с измерительными головками, размещенных в отверстиях наружного кольца, имитатором

37 J3I 62 :

ротора с дефектами, выполненным в виде тела вращения, укрепленного на валу и связанного с электроприводом через муфту, второй гайкой с установленным в ней ходовым винтом, линейкой с отсчетными шкалами, укрепленной на стойке, стрелочными указателями, соединенными с ходовыми винтами, обоймой и второй направляющей втулкой, закрепленной на верхнем конце

0 первого рычага соосно с обоймой, а узел стабилизации положения преобразователей на роторе выполнен в виде захвата, закрепленного на нем второго штока, установленного во второй направляющей

5 втулки, гибкой нити, расположенной на шкиве зах вата, связанной с ходовыми винтами, и установленных на подвижной платформе винтовых зажимов.

4кг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности | 1989 |

|

SU1640634A1 |

| Установка для ультразвукового контроля сварных швов изделий | 1982 |

|

SU1173304A1 |

| Способ зачистки осевых каналов роторов турбин и устройство для его осуществления | 1990 |

|

SU1784448A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Имитатор дефектов | 1981 |

|

SU1018002A1 |

| Задняя бабка с электроприводом | 1988 |

|

SU1646690A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ | 2014 |

|

RU2567086C1 |

| Брусья | 1982 |

|

SU1136816A1 |

| Передвижная установка для ультразвукового контроля изделий | 1984 |

|

SU1231458A1 |

| Имитатор для настройки электромагнитных дефектоскопов | 1980 |

|

SU926586A1 |

Изобретение относится к неразрушающему контролю и может быть использовано для дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности. Цель изобретения - повышение надежности контроля. Цель достигается тем, что предварительно проводят измерения на имитаторе ротора, измеряют сигналы, характеризующие бездефектный ротор в динамическом режиме контроля, к контролируемому ротору с усилием прижима, равным усилию прижима при предварительных измерениях, подводится динамический преобразователь. Вращение ротора обеспечивают с линейной скоростью, равной линейной скбрости на имитаторе ротора, а размер обнаруженного дефекта измеряют в статическом режиме. При измерении обеспечивают равенство скоростей контроля и усилия прижима на различных радиусах кривизны ступенчатых канавок ротора. 1 з.п.ф-лы, 1 ил. СО

Ч

®г

6J5J

Редактор

Фиг.2

Составитель И.Пермитин

Техред М.МоргенталКорректор А Козориз

| Сканирующее устройство для дефектоскопии цилидрических изделий с тепловыми и кольцевыми канавками по окружности | 1986 |

|

SU1368770A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Передвижная установка для ультразвукового контроля изделий | 1984 |

|

SU1231458A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-23—Публикация

1989-09-18—Подача