Прямо пропорционально величине Р изменяют точность регулирования, с которой производят стабилизацию суммарной загрузки линий.

При остановках отдельных линий переработки исходного сырья и колебаниях их производительностей перераспределяют возникающие отклонения суммарной производительности от заданной по работающим дозаторам. При этом стремятся стабилизировать выпуск сортовых продуктов, для чего необходимо осуществить перераспределение между дозаторами возникшего отклонения с учетом вклада каждой линии первой стадии в каждый сортовой продукт.

Точные характеристики (параметры) связей между продуктами первой стадии (промежуточные продукты) и продуктами второй стадии (сортовые продукты) зачастую неизвестны, так как они зависят от значительного числа трудно контролируемых факторов, при этом можно говорить лишь о степени перекрестности связей между промежуточными и сортовыми продуктами.

Очевидно, что 0 Р 1. Структура связей между стадиями процесса (т.е. величина aj.i и в конечном итоге Р) определяет соотношение между требованиями стабилизировать индивидуальные производительности линий первой стадии (исходя из необходимости стабильной загрузки оборудования и стабилизации выпуска сортовых продуктов, связанных с промежуточными продуктами отдельной линии) и требованием стабилизировать суммарную производительность линий (для чего необходимо изменять, дестабилизировать индивидуальные производительности). Глубина (статическая точность) регулирования суммарной производительности дозаторов, таким образом, должна быть связана с показателем перекрестио- сти связей Р, являющимся мерой компро- . миссэ между указанными противоречивыми требованиями.

Согласно предлагаемому способу оценивают расходы промежуточных продуктов первой стадии на приготовление каждого из продуктов второй стадии, по величине этих оценок вычисляют показатель перекрестности связей между стадиями и изменяют глубину регулирования суммарной производительности дозаторов в зависимости от величины показателя перекрестное™ связей. При этом используется известное положение теории автоматического регулирования о том, что относительная статическая ошибка регулирования при использовании пропорционального закона управления равна утл/ гДе К - коэффициент передачи. Таким образом, глубину регулирования (статическую точность) устанавливают в соответствии с соотношением

К к Р i г,

где К - граничное (максимально допустимое) значение коэффициента К.

Поясняют применение способа управления на ряде частных примеров.

8 случае, когда каждый j-й сортовой продукт формируется только из одного 1-го промежуточного продукта

ajr

1, пру; п. ц о

О, при И, P-QK-0.

При этом стабилизировать суммарную производительность линий первой стадии не нужно, так как это не приводит к восстановлению выпуска каждого из сортовых продуктов.

В случае, когда каждый j-й сортовой продукт формируется из всех промежуточных продуктов в разных долях

aji 1/m. m n; . К К .

При этом стабилизацию суммарной загрузки линий осуществляют с максимальным коэффициентом передачи, т.е. с

максимальной точностью.

Все другие частные случаи находятся между рассмотренными крайними ситуациями, при этом 1; 0 К К.

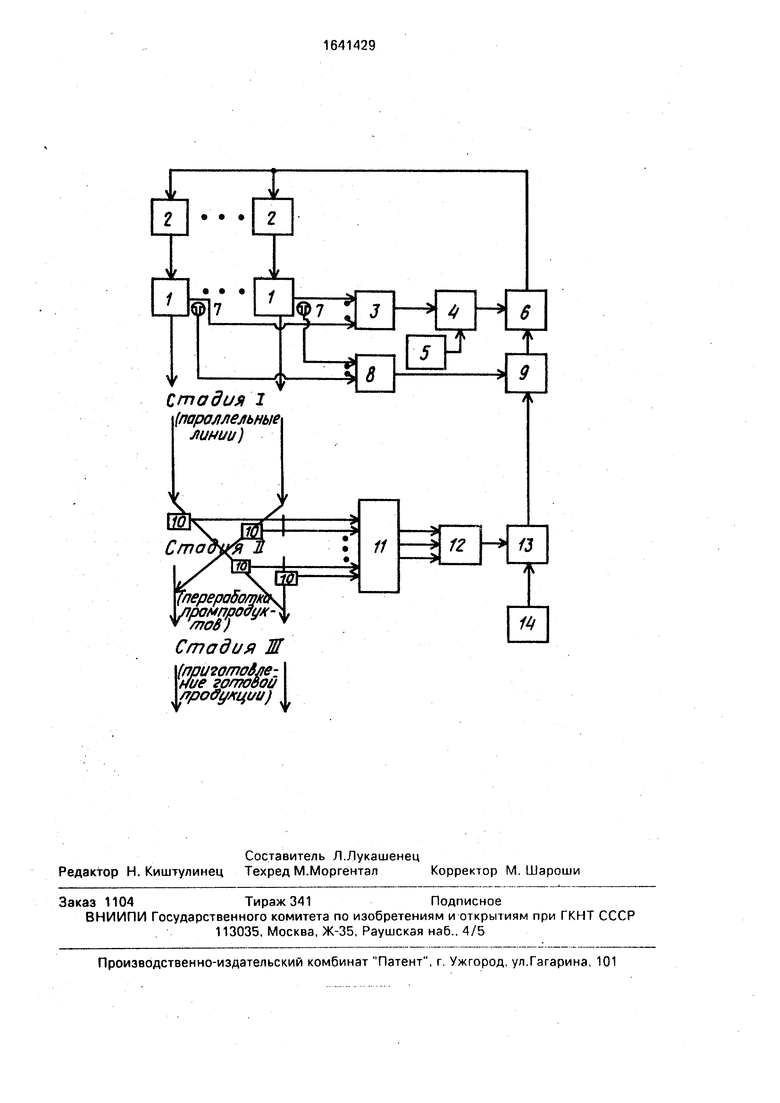

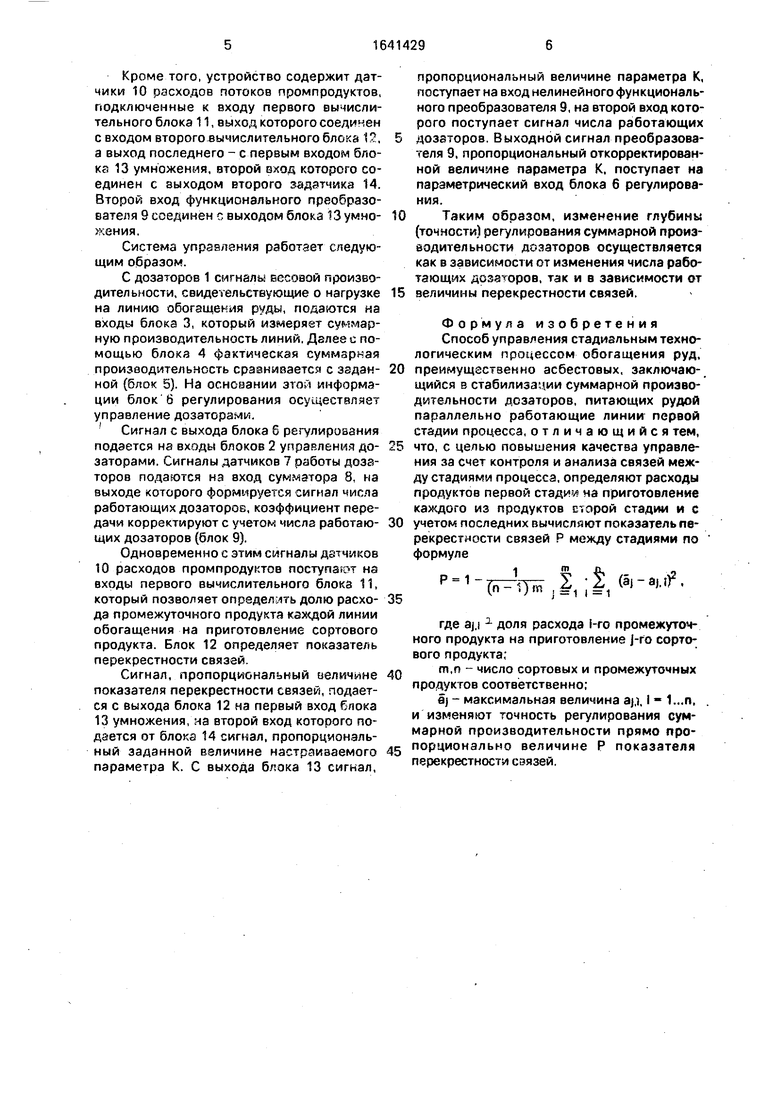

Система, реализующая предлагаемый

способ, содержит дозаторы 1, входы которых соединены с соответствующими выходами блоков 2 управления дозаторами, а весоизмерительные выходы - с входом блока 3 измерения суммарной весовой

производительности дозаторов, выход которого подключен к одному из входов блока 4 сравнения, соединенного другим входом с выходом задатчика 5 суммарной производительности, а выходом - с входом

блока 8 регулирования, выход которого в свою очередь подключен к входам блока 2 управления дозаторами.

Датчики 7 работы дозаторов подключены к входам сумматора 8, выход которого

соединен с одним из двух входом нелинейного функционального преобразователя 9 с гиперболической характеристикой. Выход преобразователя 9 соединен с дополнительным параметрическим входом блока 6 регулирования производительности.

Кроме того, устройство содержит датчики 10 расходов потоков промпродуктов, подключенные к входу первого вычислительного блока 11,выход которого соединен с входом второгояычислительного блока 1. а выход последнего - с первым входом блока 13 умножения, второй вход которого соединен с выходом второго задатчика 14. Второй вход функционального преобразователя 9 соединен с выходом блока 13 умножения.

Система управления работает следующим образом.

С дозаторов 1 сигналы весовой производительности, свидетельствующие о нагрузке на линию обогащения руды, подаются на входы блока 3, который измеряет суммарную производительность линий. Далее с помощью блока 4 фактическая суммарная производительность сравнивается с заданной (блок 5). На основании этой информации блок б регулирования осу1.4ествяяет управление дозаторами.

Сигнал с выхода блока 6 регулирования подается на входы блоков 2 управления дозаторами, Сигналы датчиков 7 работы дозаторов подаются на вход сумматора 8, на выходе которого формируется сигнал числа работающих дозаторов, коэффициент передачи корректируют с учетом числа работающих дозаторов (блок 9).

Одновременно с этим сигналы датчиков 10 расходов промпродуктов поступает на входы первого вычислительного блока 11, который позволяет определить долю расхода промежуточного продукта каждой линии обогащения на приготовление сортового продукта. Блок 12 определяет показатель перекрестности связей.

Сигнал, пропорциональный величине показателя перекрестности связей, подается с выхода блока 12 на первый вход блока 13 умножения, на второй вход которого подается от блока 14 сигнал, пропорциональный заданной величине настраиваемого параметра К. С выхода блока 13 сигнал,

пропорциональный величине параметра К, поступает на вход нелинейного функционального преобразователя 9, на второй вход которого поступает сигнал числа работающих

дозаторов. Выходной сигнал преобразователя 9, пропорциональный откорректированной величине параметра К, поступает на параметрический вход блока б регулирования.

Таким образом, изменение глубины (точности) регулирования суммарной производительности дозаторов осуществляется как в зависимости от изменения числа работающих дозаторов, так и в зависимости от

величины перекрестности связей.

Формула изобретения Способ управления стадиальным технологическим процессом обогащения руд,

преимущественно асбестовых, заключающийся в стабилизации суммарной производительности дозаторов, питающих рудой параллельно работающие линии первой стадии процесса, отличающийся тем,

что, с цепью повышения качества управления за счет контроля и анализа связей между стадиями процесса, определяют расходы продуктов первой стадии ча приготовление каждого из продуктов стюрой стадии и с

учетом последних вычисляют показатель перекрестности связей Р между стадиями по формуле

m

- -5г тяг,2Дй-«#где aj.i a доля расхода i-ro промежуточного продукта на приготовление J-ro сорто-; вого продукта;

т,л - число сортовых и промежуточных продуктов соответственно;

щ - максимальная величина ад I - 1...П, и изменяют точность регулирования суммарной производительности прямо пропорциональмо величине Р показателя перекрестности связей.

,

mi

Стадия 1 (параллельные линии)

. лромпаооук- У%овЧ

Стадия Ж

(fipuwmofae- ние готовой лровухцш) |

Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2007 |

|

RU2324541C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2299094C2 |

| Устройство для регулирования соотношения компонентов смеси | 1981 |

|

SU1067478A1 |

| Способ управления плавкой чугуна в вагранке | 1988 |

|

SU1553809A1 |

| Способ автоматического регулирования процесса магнитной сепарации | 1981 |

|

SU1076144A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ФЛОТАЦИИ | 2005 |

|

RU2286212C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ КОМПЛЕКСНОГО ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2017 |

|

RU2680624C1 |

| Устройство для управления плавкой чугуна в вагранке | 1988 |

|

SU1562646A1 |

| Способ весового дозирования сыпучих материалов и дозатор сыпучих материалов | 1987 |

|

SU1516792A1 |

| Способ автоматического управления процессом омыления в производстве пластичных смазок | 1985 |

|

SU1317016A1 |

| Устройство автоматического управления многостадиальным процессом обогащения | 1978 |

|

SU882601A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Панин Ю.В., Лялин Д.С., Каяк Е.Л | |||

| Вопросы повышения динамического качества многосвязной системы управления комплексом весовых дозаторов | |||

| - В кн.: Системы управления и технические средства на базе мини и микроЭВМ | |||

| Л., 1985/ Сб | |||

| научных трудов ВНПО Союзавтоматстром. | |||

Авторы

Даты

1991-04-15—Публикация

1988-07-06—Подача