(54) УСТРОЙСТВО ДЛЯ ЛОМКИ ФУТЕРОВКИ ЕМКОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ломки футеровки емкостей | 1978 |

|

SU882701A1 |

| Устройство для ломки футеровки емкости | 1981 |

|

SU982254A2 |

| Устройство для ломки футеровки емкости | 1979 |

|

SU788532A1 |

| Устройство для ломки футеровки емкостей | 1982 |

|

SU1039089A1 |

| Рабочий орган машины для изготовления и ремонта футеровки металлургических агрегатов | 1979 |

|

SU1061929A1 |

| Устройство для ремонта футеровки металлургических агрегатов | 1979 |

|

SU877299A1 |

| Рабочий орган машины для ремонта футеровки сталерезливочных ковшей | 1975 |

|

SU532479A1 |

| Устройство для ломки футеровки металлургических емкостей | 1979 |

|

SU1082560A1 |

| Машина для ремонта футеровки сталеразливочных ковшей | 1974 |

|

SU516464A1 |

| Перегрузочное устройство | 1987 |

|

SU1602833A1 |

Изобретение относится к металлургии и может быть использовано для ломки футеровки различных тепловых агрегатов, например металлургических печей и разливочных ковшей.

Известно устройство для ломки футеровки емкостей, содержащее поворютный корпус с проушиной, в которой установлен вал, на который шарнирно опираются водила. Каждое из водил выполнено из двух шарнирно соединенных звеньев и снабжено телескопической державкой с рабочим инструментом. Водила установлены симметрично относительно поворотного корпуса, причем в корпусе установлен механизм регулирования взаимного положения водил {1).

Такое устройство имеет ряд недостатков. Один из них заключается в низком качестве ломки футеровки емкостей формы, отличающейся от цилиндрической. Это обусловлено тем, что в устройстве нет ограничителей хода рабочих инструментов в глубину футеровки, а точное и непрерывное регулирование этого хода механизмом взаимного положения водил при постоянном изменении поперечного сечения

емкости при движении устройства вверх практически невозможно. Вследствие этого рабочие инструменты заходят на арматурную кладку футеровки или на кожух емкости, либо ломают футеровку на недостаточную глубину.

Другим недостатком устройства является его низкая производительность, так как при изменении положения вош1Л и конфигурации внутренней поверхности футеровки при движении устройства вверх меняется расположение рабочих инструментов относительно футеровки. Это приводит к снижению скорости обрушения футеровки и к остановкам устройства.

Кроме того, известное устройство имеет сложную конструкцию и требует высокой точности центрирования его в емкости.

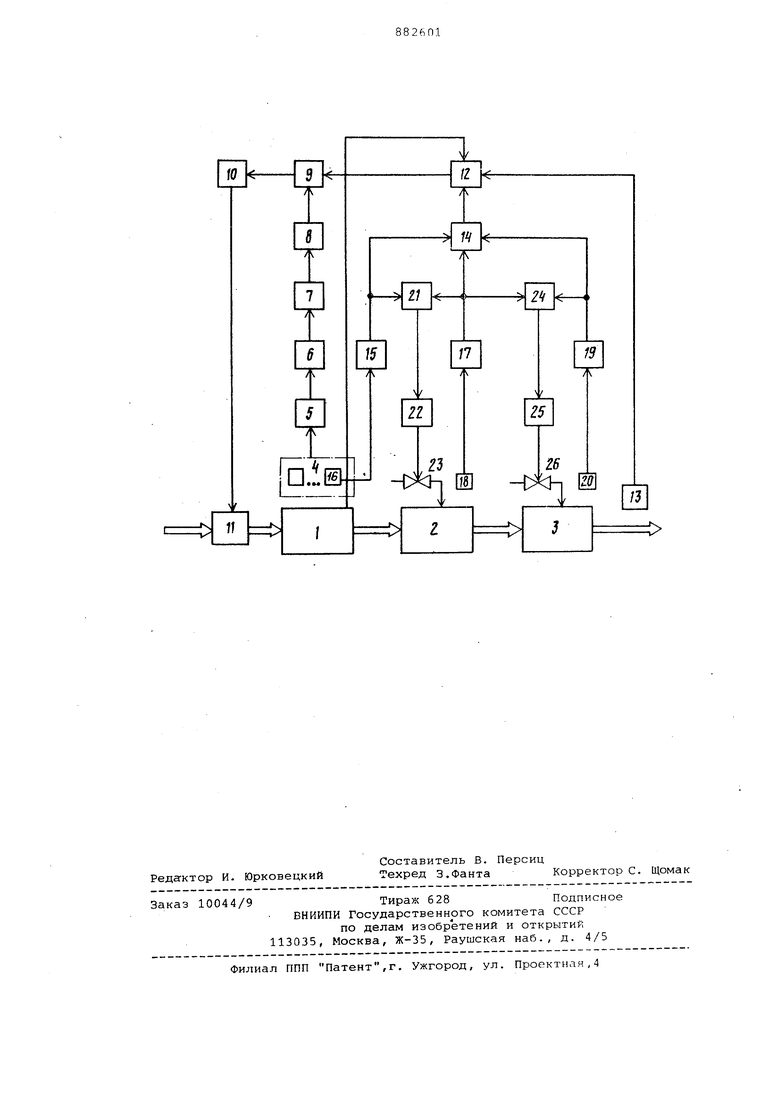

Наиболее близким к изобретению по технической сущности является устройство для ломки емкостей, включающее несущую раму, рабочий инструмент и систему радиальных строп, соединенных с несущей рамой. При этом несущая рама снабжена распорными лучами, фиксирующими ее относительно продольной оси емкости, и консольными грузовыми пальцами. шарнирно соединенными с многозвенными несущими лентами, закрепленными на кожухе емкости. На; несущей раме размещена подвижная тележка, на которой установлен манипулятор с телескопической стрелкой, на конце которой закреплен с возможностью поворота на 90° рабочий инструмент, выполненный в виде ударного механизма с коническим наконечником. Недостаток известного устройства - его невысокая производительность. После обрушения одного пояса футеровки емкости устройство каждый раз приходится перемещать вниз. Для этого несущую раму подвешивают через систему радиальных строп к полиспасту, вдвигают распорные лучи, а коаксиальные грузовые пальцы отсоединяют от многозвенных несущих лент Затем несущую раму опускают до нужного уров ня, снова закрепляют на несущих лентах, выдвигают распорные и обрушают следующий пояс футеровки. Такая сбвокупность операций требует применения ручного труда и повторяется многократно по мере постепенного движеш1Я устройства вниз, что замедляет процесс ломки футеровки. Ломка футеровки производится лишь одним рабочим инструментом, причем манипулятором непрерывно управляет оператор. Это также обус ловливает недостаточно высокую производительность устройства. Недостатком устройства является также невысокое качество ломки футеровки, так как при ручном управлеюш манипулятором и изменении положения рабочего инструмента относительно футеровки невозможно точно обеспечить заданную глубину обрушаемого слоя футеровки. В результате этого рабочий инструмент заходит на арматурную кладку футеровки, разрушая ее, или на кожух емкости, вызывая его преждевременный износ. Цель изобретения - повышение производительности, автоматизащш и повышение качества ломки. Эта цель достигается тем, что устройство, содержащее несущую раму, рабочий инструмент с возможностью поворота и систему радиальных строп, снабжено шар1шрными рычажными четырехзвенниками с упортыми роликами, а несущая рама выполнена в виде трех или более радиальных штанг, на концах которых смонтированы вышеуказанные четырехзвенники, нричем верхние звенья четырехзвенников соединены со стропами, а на нижних звеньях смонтиро ваны рабочие инструменты с упорными роликами над ними, .выполненные с возможностью перемещения и фиксации относительно нижнего55 звена, а центральные части двух других звеньев связаны со штангой каждая посредством шарнира так, что прямая, соедашяющая эти ш фиры, параллельна верхнему и нижнему звеньм. Каждая радиальная штанга может быть снабй®на телескопической стойкой, выдвижной элемент которой вьшолнен с зацепом, а рабочий инструмент снабжен скобой для зацепа. Такая конструкция обеспечивает при постоянном Подъеме устройства вверх в процессе ломки футеровки точное автоматическое копирование ее поверхности, в частности отличающейся от цилиндрической, упорными роликами за счет поворота рычажных четырехзвенников на шарнирах под действием веса устройства. При этом (шжние звенья при любом повороте рычажных четырехзвенников в шарнирах сохраняют строго заданный угол наклона к поверхности футеровки, за счет чего обеспечивается постоянство оптимального для разрушения угла наклона рабочего инструмента к футеровке и строго заданная глубина разрушаемого слоя. В результате этого возрастает скорость ломки футеровки и сохраняется целостность кожуха емкости или арматурной кладки футеровки. Кроме того, процесс ломки осуществляется автоматически при постоянном подъеме устройства вверх за систему радиальных строп. Телескопические стойки радиальных штанг позволяют соединять скобу каждого рабочего инструмента с зацепом выдвижного элемента соответствующей стойки, что обеспечивает отход рабочих инструментов от поверхности футеровки при опускании устройства в емкость перед его работой и автоматическое расцепление зацепов и скоб при вдвижении выдвижных элементов, когда устройство доходит до днища емкости, выдвижные элементы упираются в днище, а несущая рама с рабочими инструментами продолжает опускаться. На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фяг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - разрез В-В на фиг. 2; на фиг. 4 - разрез Г-Г на фиг. 3; на фиг. 5 - разрез Д-Д на фиг. 4; на фиг. 6 разрез Е-Е на фиг. 2; на фиг. 7 - узел I на фиг. 1. Устройство для ломки футеровки емкостей содержит несущую раму, выполненную в виде 1рех радиальных штанг 1, каждая из которых входат в тройник 2 и фиксируется в неМ болтовыми соединениями 3. Длина каждой радиальной штанги 1 может меняться ее выдвижением из тройника 2. В других вариантах осуществления изобретения устройство может иметь четыре или более радиальных штанг 1. На конце каждой радиальной штанги 1 вдоль нее смонтированы в виде шарнирных параллелограммов два спаренных рычажных четырехзвенника, каждай из которых содержит верхнее звено 4, выКопанное монолитно со скобой 5, нижнее зве5но 6 и боковые звенья 7 и 8, Звенья 4, 6, 7 и 8 связаны между собой шарнирно. Скобы 5 соединены радиальными стропами 9, каждая из которых имеет стяжку 10 для изменения ее длины. Стропы 9 соединены между собой подъемным кольцом 11 для зацепления за крюк мостовото крана (не показан). На нижнем звене 6 каждого рычажного четырехзвенюпса смонтирована обойма 12 упорного ролика 13, имеющая прорези 14 для перемещения упорнсяо ролика 13 относительно нижнего жена 6. Для фиксации обоймы 12 после ее 1кремещения предназначены болтовые соеданения 15. На нижнем звене 6 смонтирован также пневматический рабочий инструмент 16 ударног действия при помощи хомута 17, имеющего круговые прорези 18 для регулирования угла поворота рабочего инструмента 16. Для фиксации xoMjnra 17 после регулирования служат .болтовые соединения 19. Бежевые звенья 7 и 8 каждого рьшажного четырехзвенника своими цеитральнымн частями связаны со щтаигой 1 шарнирами 20 и 21 соо ветственно таким образом, что прямая линия, соединяющая щарниры 20 и 2i, параллельна верхнему звену 4 н нижнему эвену 6. Каждая радиальная штанга 1 снабжена телескопич ской стойкой, состоящей из жестко соединенного со штангой 1 внешнего трубчатого элемента 22 и входящего в него выдвижного внутреннего -фубчатого элемента 23. К каждом внутреннему трубчатому элементу 23 приварены хомуты 24 с пневматическими рабочими ин струментами 25 ударного действия и зацеп 26. Ддя обеспечения возможности перемещения хомутов 24 относительно внешнего трубчатого элемента 22 в нем выполнены пазы 27, а для передвижения зацепа 26 в этом элементе имеется паз 28. Для сочленения зацепа 26 с рабочим инструментом 16 на этом инструменте выполнена ско ба 29. Устройство для ломки футеровки готовят к работе следующим образом. ТрЫ1ник 2 устанавливают на любую опору так, чтобы внутренние трубчатые элементы 23 были полностью выдвинуты и находились на весу. Затем устанавливают необходимую длину .радиальных щтанг 1 посредством выдвижения из тройника 2 и фиксации штанг 1 болтовыми соединениями 3. Длину радиальных строп 9 регулируют стяжками 10. После этого регулируют угол поворота рабо чих инструментов 16 путем вращения хомута относительно нижнего звена 6 за счет круговы прорезей 18, и затем стягивают болтовые соединения 19. Глубину вхождения рабочих инструментов 16 в футеровку устанавливают путем перемещения упорного ролика 13 и обой1МЫ 12 относите;п но нижнего звена 6 за счет прорезей 14, после чего закрепляют болтовые соединения 15. После этого приподнимают внутренние трубчатые элементъ 23, рабочие инструменты 16 подтягивают к телескопическим стойкам, и за счет опускания, внутренних трубчатых элементов 23 вводят зацепы 26 в скобы 29. Затем при помощи мостового крана за подъемное кольцо 11 устройство поднимают над емкостью, в частности над сталеразливочным ковиюм, и опускают в ковщ. Работа устройства осуществляется следующим образом. В начале опускания устройства в ковш включают подачу сжатого воздуха к пневматическим рабочим инструментам 16 и 25 для охлаждения подающих шлангов и рабочих инструментов. Когда устройство доходигг до днища ковша, пневматические рабочие инструменты 25 ударного действия упираются в футеровку днища и наш1нают работать, разрушая ее. Устройство при этом продолжает опускаться, и внутренние трубчатые злементы 23 вдвигаются во внешние трубчатые злементы 22. Хомуты 24 и зацепы 26 идут в пазах 27 и 28. Поскольку внешние трубчатые элементы 22, радиальные штанги 1 и рабочие инструменты 16 и опускаются вниз быстрее, чем внутренние трубчатые злементы 23, скорость опускании которых определяется быстротой углубления рабочих инструментов 25 и футеровку днища ковша, скобы 29 снимаются с зацепов 26. При этом пневматические рабочие инстру(жнты 16 ударного действия отходят от телескопических стоек за счет тяги радиальными стропами 9, упираются в боковую поверхность футеровки и начинают работать. Когда за счет углубления пневматических рабочих инструментов 16 и 25 вфутеровку упорные ролики 13 и внутренние трубчатые элементы 23 упрутся в футеровку, работа этих инструментов автоматически прекращается, шум от их работы также прекращается, что служит сигналом для начала плавного подъема устройства вверх. В прюцессе дальнейшей работы устройства постепенно поднимают вверх за подъемное кольцо 11 П{ж помощи мостового крана. При этом рабочие инструменты 16 разрушают слой футеровки стенки ковша на строго заданную глубину, определяемую расстоянием между упорными роликами 13 и режущими гранями рабочих инструментов 16. По мере подъема устройства вследствие уве« личения поперечного сечения ковша из-за его конусности рычажные четырехзвенники поворачиваются под весом устройства на шарнирах 20 и 21. Верхние звенья 4 подтягиваются стропами 9 к центру, а нижние звенья 6 идут от

Авторы

Даты

1981-11-23—Публикация

1978-11-22—Подача