1131

Изобретение относится к автомати-| ескому управлению химико-технологиескими процессами, в частности к правлению процессами омыления в роизводстве пластичных смазок на ыльных загустителях непрерьшным пособом, и может быть испрльзова- о в химической промышленности при втоматизации производства смазочых материалов.

Цель изобретения - повышение качества продукта омыления за счет увеличения точности регулирования процесса.

Технологической задачей процесса омыления в производстве пластичных смазок является получение продукта омьшения с полностью прореагировавшим омыляемым сырьем и с заданной щелочностью, величины которой регламентированы для каждого типа смазки .

Известно, что скорость реакици между щелочью и жировым сырьем существенно увеличивается с ростом температуры процесса, и, изменяя температуру в реакторе, можно поддерживать практически полное омыление. Однако осуществить автоматический контроль за полнотой омыления не представляется возможным ввиду отсутствия соответствующих средств измерения. Учитьшая то, что некоторая часть непрореагировавшего омыляемого сырья в продукте омыления после реактора реагирует со щелочью в испарителе, щелочность продукта омыления после реактора больше, чем щелочность продукта омыления после испарителя. Если же эта разность равна нулю, то все омыляемое сырье вступило во взаимодействие со щелочью в реакторе, т.е. полнота омыления равна единице. В предлагаемом способе управления разность значений щелочности продукта омыления после реактора.и после испарителя поддерживает близкой или равной нулю путем коррекции-температуры в реакторе, осуществляемой изменением подачи теплоносителя на предварительный нагрев масла.

Автоматическое измерение в потоке щелочности продукта омьшения после реактора возможно с помощью термометрического концентратора, принцип действия которого основан на измерении прироста температуры в из - мерительной ячейке от нейтрализации щелочи, содержащейся в измеряемой

5

0

5

0

62

среде, титрантом (олеиновая кислота, синтетические жирные кислоты фракция .).

Измерить в потоке щелочность продукта омьшения после испарителя не представлялось возможным из-за отсутствия средстр измерения. Измерение же методом термометрического титрования, пригодным для продукта омтзшения после реактора, невозможно по причине высокой вязкости измеряемой среды после удаления из нее влаги. Щелочность определяли с помощью лабораторного анализа, которьй длится около 1 ч и более, что является неприемлемым для управления процессом по данным этого анализа.

Установлена темная корреляционная связь между щелочностью продукта омьшения после испарителя и величиной рН сконденсированных паров воды, отводимых из испарителя, коэффициент корреляции равен 0,95. Исследования показали, что щелочь попадает в конденсат путем механического выноса вместе с парами воды из испарителя и вынос этот имеет регулярный характер. Уравнение предельной теоретической линии регрессии между щелочностью продукта омьшения после испарителя и величиной рН конденсата имеет вид

. у А ,068 0,79 X + 2,-27),

где у - щелочность продукта омыления после испарителя, мас.% NaOH;

X - рН конденсата, ед.рН; А - безразмерный коэффициент,

зависящий от конструкции испарителя .

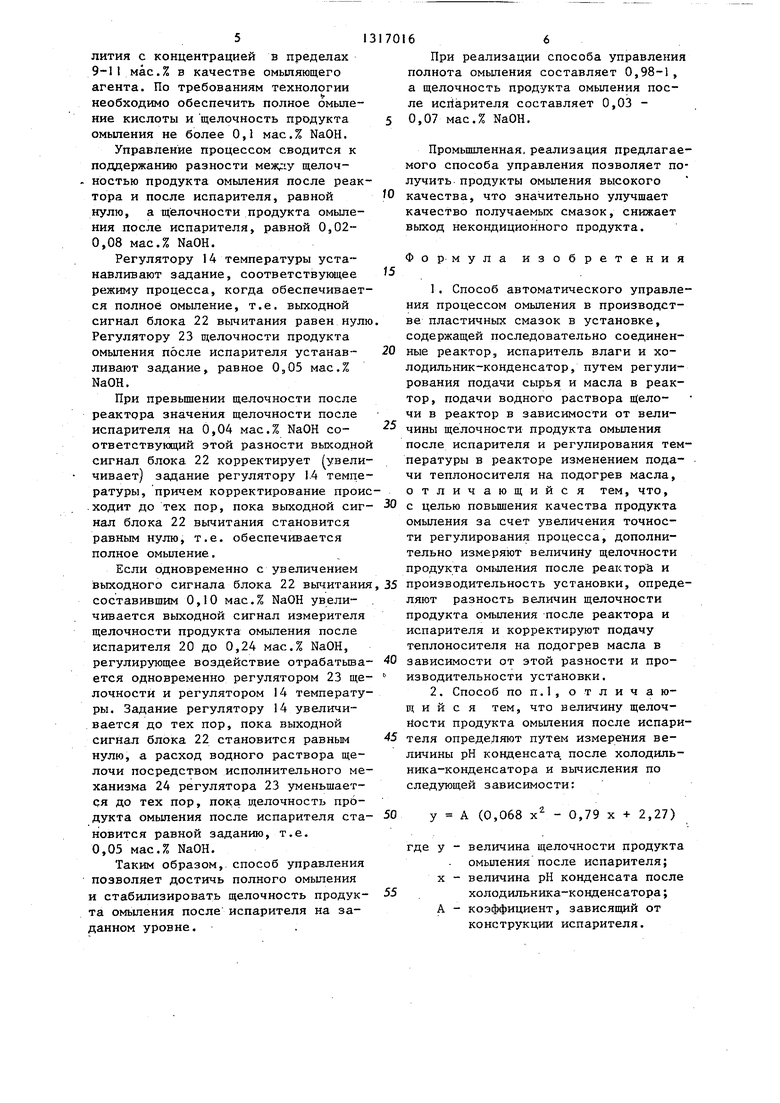

На чертеже приведена принципиальная схема осуществления предлагаемо- го способа автоматического управления . .

Омыляемое сырье, водный раствор щелочи и нефтяное масло из сырьевых емкостей 1 - 3 соответственно с помощью дозирующих насосов 4-6, работающих от единого привода 7, который позволяет изменять производительность установки в широком диапазоне, подаются в реактор 8. Масло перед подачей в реактор подогревается в теплообменнике 9. Продукт омьшения из реактора поступает в испаритель 10 влаги, обезвоженньй продукт омьше313

ния подается на последующие стадии производства смазки (не показаны) . Пары воды отводятся из испарителя с помощью ваккумного насоса 11, конденсируются в холодильнике-конденса- торе 12 и-конденсат либо сбрасьта- ется в канализацию, либо используется для технологических нужд.

Температура реакционной смеси в реакторе измеряется датчиком 13 и регулируется регулятором 14 посредством воздействия на регулирующий клапан 15, установленный-на линии подачи теплоносителя в теплообменник для нагрева масла. Предусмотрена ав- томатическая установка задания регулятору температуры в зависимости от производительности установки с помощью датчика 16 производительности. Щелочность продукта омыления после реактора измеряется термометрическим концентратомером, состоящим из датчика 17 и измерительного преобразователя 18. Щелочность продукта омыления после испарителя измеряется

рН-метром, отградуированным в единицах щелочности и состоящим из проточного датчика 19, установленного на линии конденсата, и измерительного преобразователя 20, с которым сочленен компенсатор 21 запаздьша- ния, согласующий по времени сигнал с преобразователя 20 с сигналом преобразователя 18. В компенсатор заведен сигнал коррек1у1И времени за- паздьшания между точками отбора информации о щелочности по производительности установки. Блок 22 формирует сигнал, пропорциональный разности между щелочностью продукта омыления после реактора и после испарителя . Этот сигнал корректирует задание регулятору 14 температуры. Регулятор 23 щелочности продукта омыления посредством исполнительного механизма 24 изменяет производитель- ность дозатора на линии подачи водного раствора щелочи на омыление.

Способ осуществляется следующим образом.

При появлении в продукте омыления на выходе из реактора непрореагировавшего омьтяемого сырья величина выходного сигнала измерительного преобразователя 18 становится большей, чем величина выходного сигнала измерительного преобразователя 20, согласованного по времени компенсатором

5

O 15 0

5

30 35 40 5

0

з

64

21 запаздывания. На выходе блока 22 сформируется сигнал, пропорциональный разности выходных сигналов преобразователей 18 и 20, а следовательно , пропорциональный содержанию непрореагировавшего омыляемого сырья в продукте омыления. Этот сигнал корректирует задание регулятору 14 температуры, которьй, управляя положением регулирующего клапана 15, увеличивает расход теплоносителя на нагрев масла в теплообменнике 9, тем самым повышая температуру реакционной смеси в реакторе до тех пор, пока выходные сигналы преобразователей 18 и 20 станут равными, т.е. достигается полное омыление.

При отклонении щелочности продукта омыления после испарителя от за- .данной возникает сигнал рассогласования между новым значением выходного сигнала измерительного преобразователя 20 и заданием регулятору 23, который, управляя положением регулирующего органа исполнительного механизма 24, изменяет расход вод- ного раствора щелочи до тех пор, пока величина выходного сигнала блока 20 не станет равной заданию регулятора 23, т.е. щелочность станет авной заданной.

При изменении производительности установки сигнал с датчика 16 устанавливает регулятору 14 температуры новое задание, что предотвращает значительные перерегулирования содержания непрореагировавшего омыляемого сырья, которые могут возникнуть при отработке регулирующего воздействия по выходному сигналу блока 22. Появление такого сигнала возможно при уменьшении среднего времени пребьгоа- ния реакционной смеси в реакторе, вызванного увеличением производительности установки. Выходной сигнал датчика 6 поступает также в виде коррекции времени запаздывания в компенсатор 21, что обеспечивает качественное согласование по врем ени выходных сигналов преобразователей 18 и 20. .

Пример. Использование предлагаемого способа при получении смазки типа Литол-24, где в качест-- ве омыляемого сырья используют 12-ок- систеариновую кислоту с кислотным числом в пределах 160-180 мг КОН/г прод, и водный раствор гидроокиси

лития с концентрацией в пределах 9-11 мае.% в качестве омыляющего агента. По требованиям технологии необходимо обеспечить полное омыление кислоты и щелочность продукта омыления не более 0,1 мас.% NaOH.

Управление процессом сводится к поддержанию разности щелочностью продукта омыления после реактора и после испарителя, равной нулю, а щелочности продукта омыления после испарителя, равной 0,02- 0,08 мас.% NaOH.

Регулятору 14 температуры устанавливают задание, соответствующее

режиму процесса, когда обеспечивается полное омыление, т.е. выходной сигнал блока 22 вычитания равен нулю Регулятору 23 щелочности продукта омыления после испарителя устанав- ливают задание, равное О,,05 мас.% NaOH.

При превышении щелочности после реактора значения щелочности после испарителя на 0,04 мас.% NaOH со- ответствующий этой разности выходной сигнал блока 22 корректирует (увели- чивает) задание регулятору 1.4 температуры, причем корректирование проис .ходит до тех пор, пока выходной сиг- нал блока 22 вычитания становится равным нулю, т.е. обеспечивается полное омыление.

Если одновременно с увеличением выходного сигнала блока 22 вычитания составившим 0,10 мас.% NaOH увели- чивается выходной сигнал измерителя щелочности продукта омыления после испарителя 20 до 0,24 мас.% NaOH, регулирующее воздействие отрабатьша- ется одновременно регулятором 23 ще- лочности и регулятором 14 температуры. Задание регулятору 14 увеличивается до тех пор, пока выходной сигнал блока 22 становится равным нулю, а расход водного раствора щелочи посредством исполнительного механизма 24 регулятора 23 уменьшается до тех пор, пок;а щелочность продукта омыления после испарителя ста- новится равной заданию, т.е. 0,05 мас.% NaOH.

Таким образом, способ управления позволяет достичь полного омыления и стабилизировать щелочность продук- та омыления после испарителя на заданном уровне.

При реализации способа управления полнота омьшения составляет 0,98-1, а щелочность продукта омьшения после исйарителя составляет 0,03 - 0,07 мас.% NaOH.

Промышленная, реализация предлагаемого способа управления позволяет получить продукты омыления высокого качества, что значительно улучшает качество получаемых смазок, снижает выход некондиционного продукта.

Формула изобретения

1.Способ автоматического управления процессом омыления в производстве пластичных смазок в установке, содержащей последовательно соединенные реактор, испаритель влаги и холодильник-конденсатор, путем регулирования подачи сырья и масла в реактор, подачи водного раствора щелочи в реактор в зависимости от величины щелочности продукта омыления после испарителя и регулирования температуры в реакторе изменением подачи теплоносителя на подогрев масла, отличающийся тем, что,

с целью повьшения качества продукта омыления за счет увеличения точности регулирования процесса, дополнительно измеряют величину щелочности продукта омыления после реактора и производительность установки, определяют разность величин щелочности продукта омыления после реактора и испарителя и корректируют подачу теплоносителя на подогрев масла в зависимости от этой разности и производительности установки.

2.Способ по П.1, отличающийся тем, что величину щелочности продукта омыления после испарителя определяют путем измерения величины рН конденсата, после холодильника-конденсатора и вычисления по следующей зависимости;

у А (0,068 х - 0,79 X + 2,27)

где у - величина щелочности продукта омьшения после испарителя;

X - величина рН конденсата после холодильника-конденсатора;

А - коэффициент, зависящий от конструкции испарителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом омыления жирных кислот | 1976 |

|

SU610858A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЛАСТИЧНЫХ СМАЗОК | 1994 |

|

RU2091156C1 |

| Устройство для автоматического управления процессом щелочного омыления | 1983 |

|

SU1442540A1 |

| Способ автоматического управления процессом получения алкенилсукцинимида в производстве сукцинимидной присадки | 1980 |

|

SU893984A1 |

| Способ получения смазочно-охлаждающей жидкости для обработки металлов | 1983 |

|

SU1089110A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2213130C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО КОНЦЕНТРАТА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2535495C2 |

| Концентрат смазки для мокрого волочения стальной проволоки | 1991 |

|

SU1778167A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 2010 |

|

RU2435832C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЛАСТИЧНЫХ СМАЗОК НА МЫЛЬНЫХ ЗАГУСТИТЕЛЯХ | 1997 |

|

RU2124940C1 |

Изобретение относится к способу автоматического управления.процессом омыления в производстве пластичных смазок, может быть использовано в химической промьшшенности и позволяет повысить качество продукта. омыления за счет увеличения точности регулирования. Способ реализуется САР, включающей контур регулирования подачи водного раствора щелочи. в зависимости от величины щелочности продукта омыления после испарителя 10, датчик (Д) 19, рН, преобразовав тель 20, компенсатор 21, регулятор (Р) 23, клапан К 24. САР содержит также контур регулирования температуры в реакторе изменением подачи теплоносителя, Д 13 температуры, Р 14 и К I5 с коррекцией по разности величины щелочности продукта омыления после реактора 8 и испарителя 10, Д 17, Д 19, преобразователь 20, сумматор 22, связанный с камерой задания Р14. I з.п. ф-лы, 1 ил. (Л 12 со 1 о Gt

| Способ управления процессом омыления жирных кислот | 1976 |

|

SU610858A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Патент Англии № 1279127, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-06-15—Публикация

1985-06-21—Подача