fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом получения сернистого газа в производстве серной кислоты | 1989 |

|

SU1641770A1 |

| Способ управления процессом пуска агрегата обжига в блоке параллельных агрегатов | 1985 |

|

SU1274994A1 |

| Способ автоматического регулирования процесса обжига сырья в кипящем слое | 1983 |

|

SU1117078A1 |

| Способ автоматического управления процессом обжига в печах кипящего слоя и устройство для его осуществления | 1979 |

|

SU775592A1 |

| Способ автоматического управления процессом пуска аппарата с кипящим слоем катализатора | 1987 |

|

SU1468582A1 |

| Гидравлический привод автомобильного подъемника | 1991 |

|

SU1789787A1 |

| Способ автоматического управления процессом обжига в печи с кипящим слоем | 1985 |

|

SU1383071A1 |

| Способ автоматического управления процессом пуска аппарата с кипящим слоем катализатора | 1986 |

|

SU1414442A1 |

| Устройство для автоматического регулирования котлоагрегата с кипящим слоем | 1990 |

|

SU1740890A1 |

| Способ управления процессом обжига сульфидных материалов в печи кипящего слоя | 1988 |

|

SU1752726A1 |

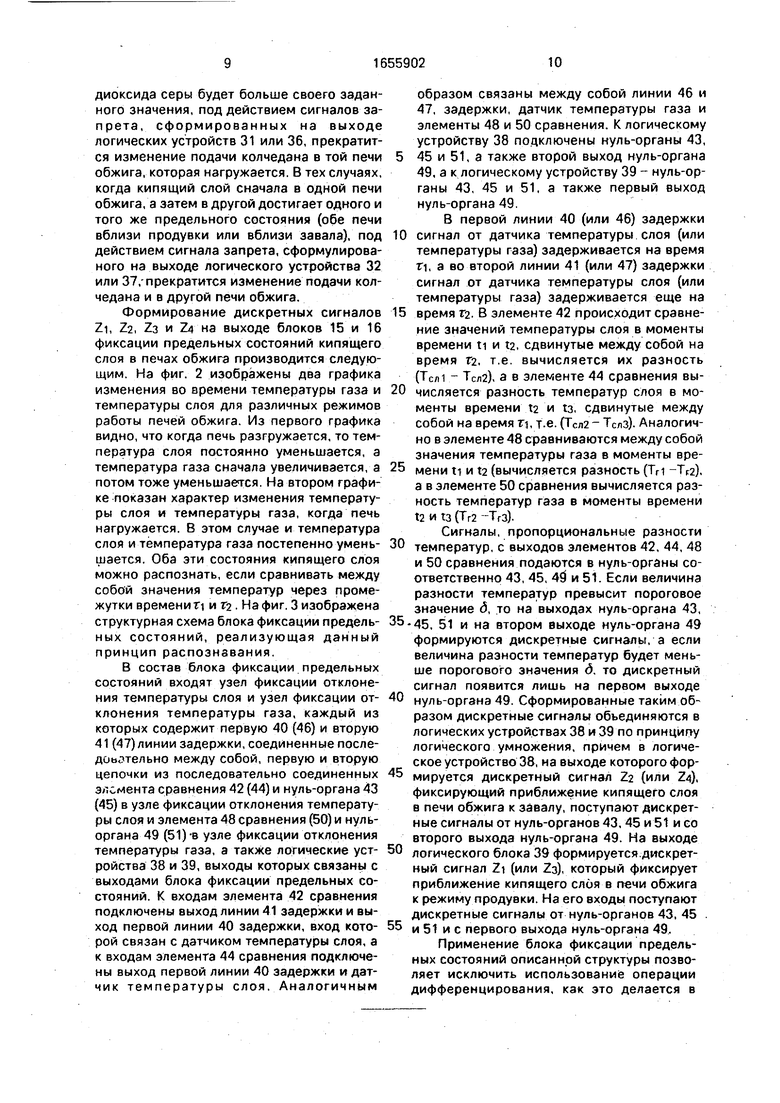

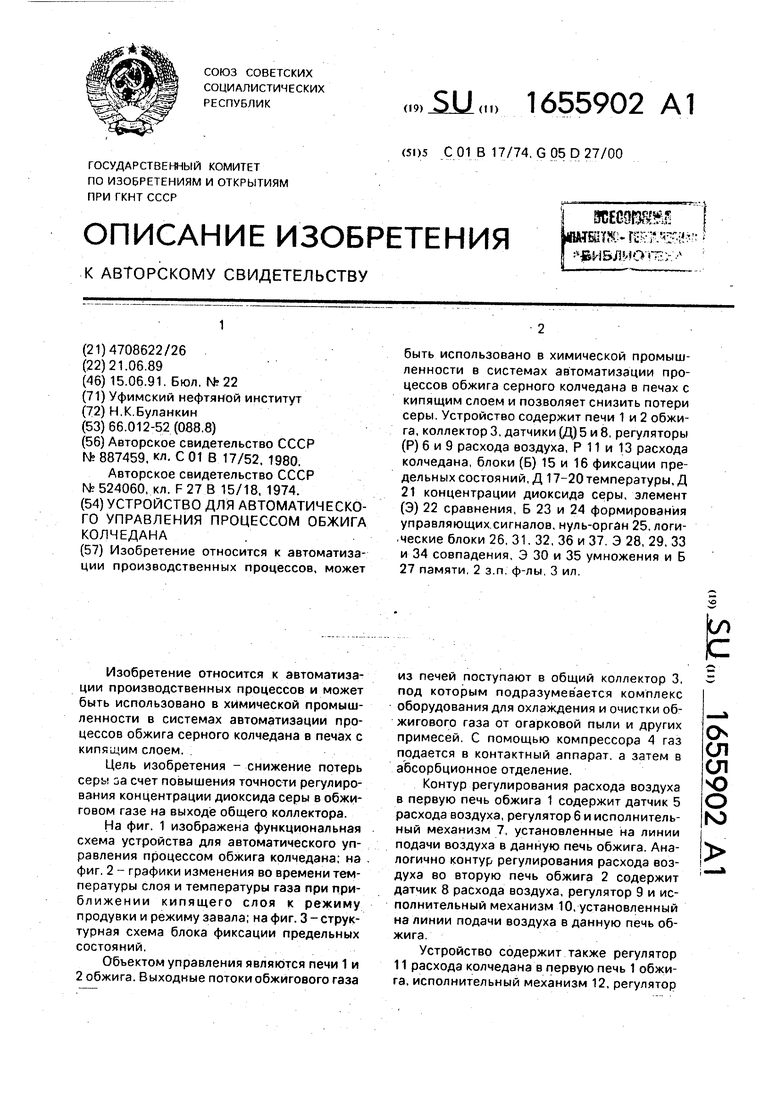

Изобретение относится к автоматизации производственных процессов, может быть использовано в химической промышленности в системах автоматизации процессов обжига серного колчедана в печах с кипящим слоем и позволяет снизить потери серы. Устройство содержит печи 1 и 2 обжига, коллектор 3, датчики (Д)5 и 8, регуляторы (Р) 6 и 9 расхода воздуха, Р 11 и 13 расхода колчедана, блоки (Б) 15 и 16 фиксации предельных состоя ний, Д 17-20 температуры, Д 21 концентрации диоксида серы, элемент (Э) 22 сравнения, Б 23 и 24 формирования управляющих сигналов, нуль-орган 25, логические блоки 26, 31. 32, 36 и 37. Э 28, 29, 33 и 34 совпадения. Э 30 и 35 умножения и Б 27 памяти. 2 з.п ф-лы, 3 ил.

Изобретение относится к автоматизации производственных процессов и может быть использовано в химической промышленности в системах автоматизации процессов обжига серного колчедана в печах с кипящим слоем.

Цель изобретения - снижение потерь серы за счет повышения точности регулирования концентрации диоксида серы в обжиговом газе на выходе общего коллектора.

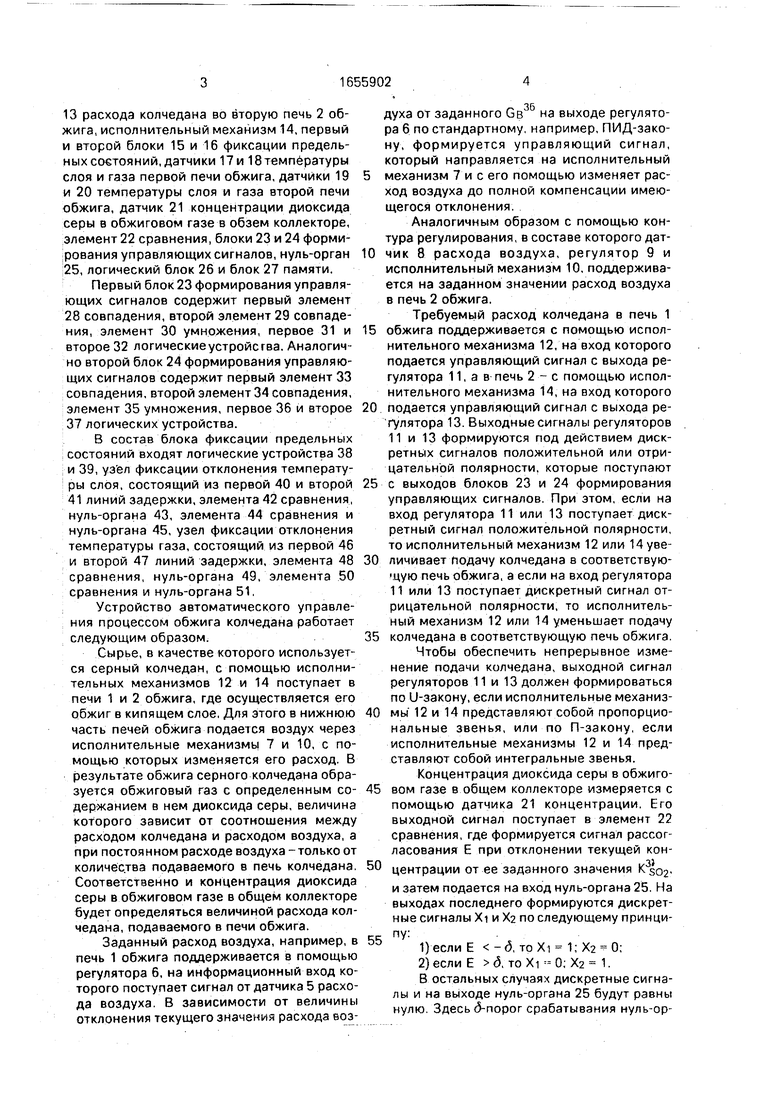

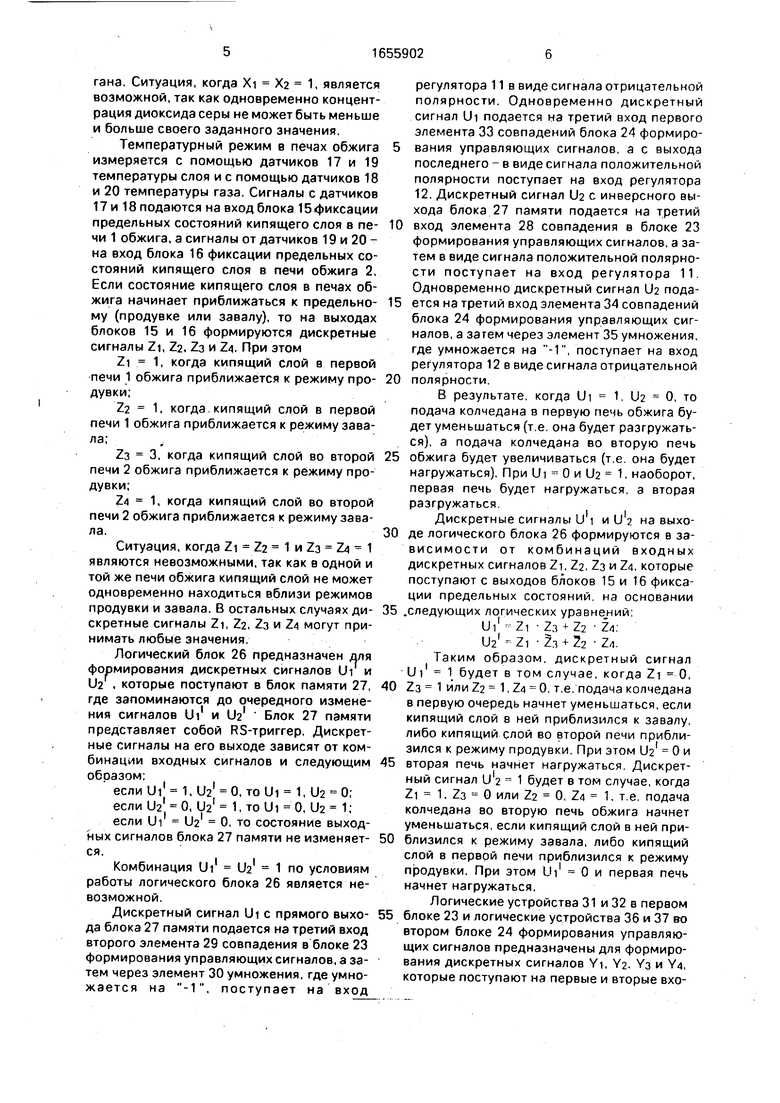

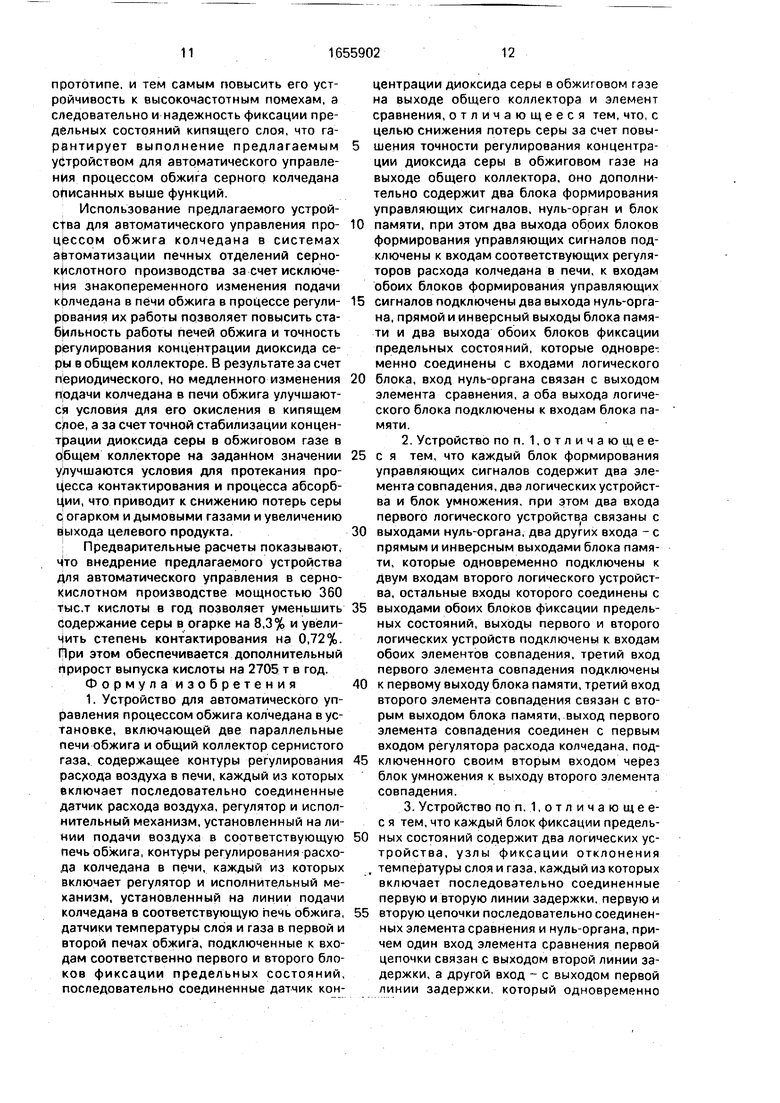

На фиг. 1 изображена функциональная схема устройства для автоматического управления процессом обжига колчедана; на фиг. 2 - графики изменения во времени температуры слоя и температуры газа при при- ближении кипящего слоя к режиму продувки и режиму завала; на фиг. 3-структурная схема блока фиксации предельных состояний.

Объектом управления являются печи 1 и 2 обжига. Выходные потоки обжигового газа

из печей поступают в общий коллектор 3, под которым подразумевается комплекс оборудования для охлаждения и очистки обжигового газа от огарковой пыли и других примесей. С помощью компрессора 4 газ подается в контактный аппарат, а затем в абсорбционное отделение.

Контур регулирования расхода воздуха в первую печь обжига 1 содержит датчик 5 расхода воздуха, регулятор 6 и исполнительный механизм 7, установленные на линии подачи воздуха в данную печь обжига. Аналогично контур регулирования расхода воздуха во вторую печь обжига 2 содержит датчик 8 расхода воздуха, регулятор 9 и исполнительный механизм 10, установленный на линии подачи воздуха в данную печь обжига

Устройство содержит также регулятор 11 расхода колчедана в первую печь 1 обжига, исполнительный механизм 12, регулятор

О СП

ел ю о ю

13 расхода колчедана во вторую печь 2 обжига, исполнительный механизм 14, первый и второй блоки 15 и 16 фиксации предельных состояний, датчики 17 и 18 температуры слоя и газа первой печи обжига, датчики 19 и 20 температуры слоя и газа второй печи обжига, датчик 21 концентрации диоксида серы в обжиговом газе в обзем коллекторе, элемент 22 сравнения, блоки 23 и 24 формирования управляющих сигналов, нуль-орган 25, логический блок 26 и блок 27 памяти.

Первый блок 23 формирования управляющих сигналов содержит первый элемент 28 совпадения, второй элемент 29 совпадения, элемент 30 умножения, первое 31 и второе 32 логические устройства. Аналогично второй блок 24 формирования управляющих сигналов содержит первый элемент 33 совпадения, второй элемент 34 совпадения, элемент 35 умножения, первое 36 и второе 37 логических устройства.

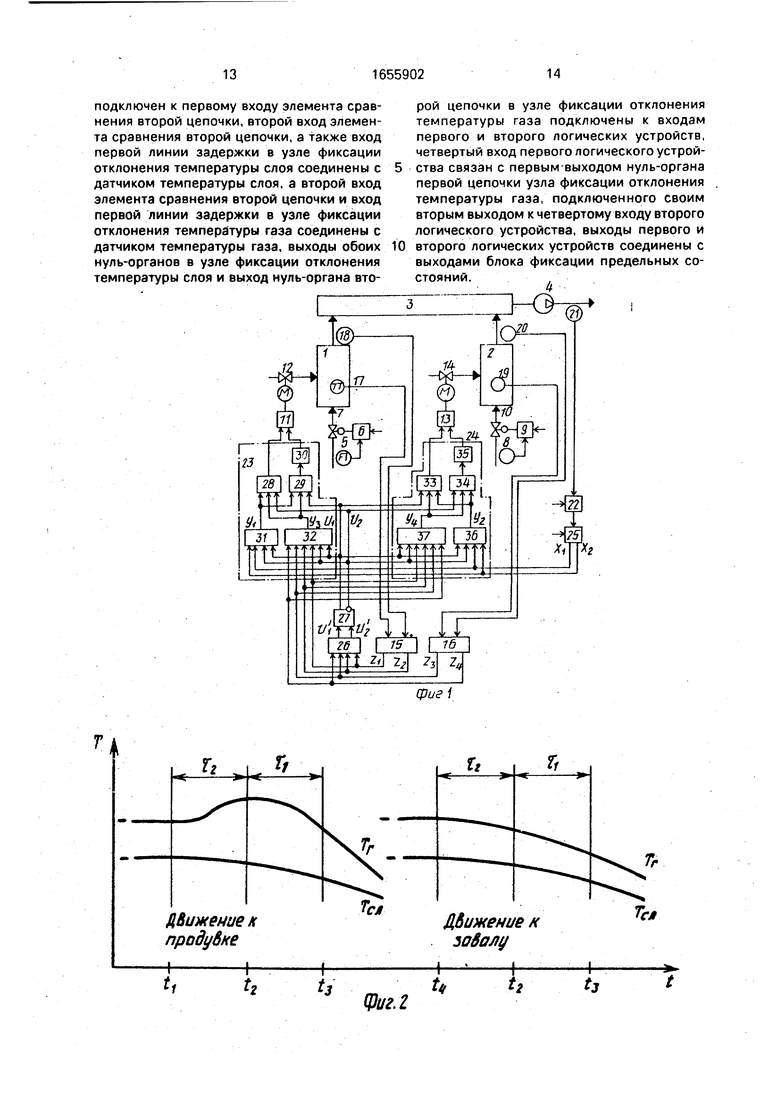

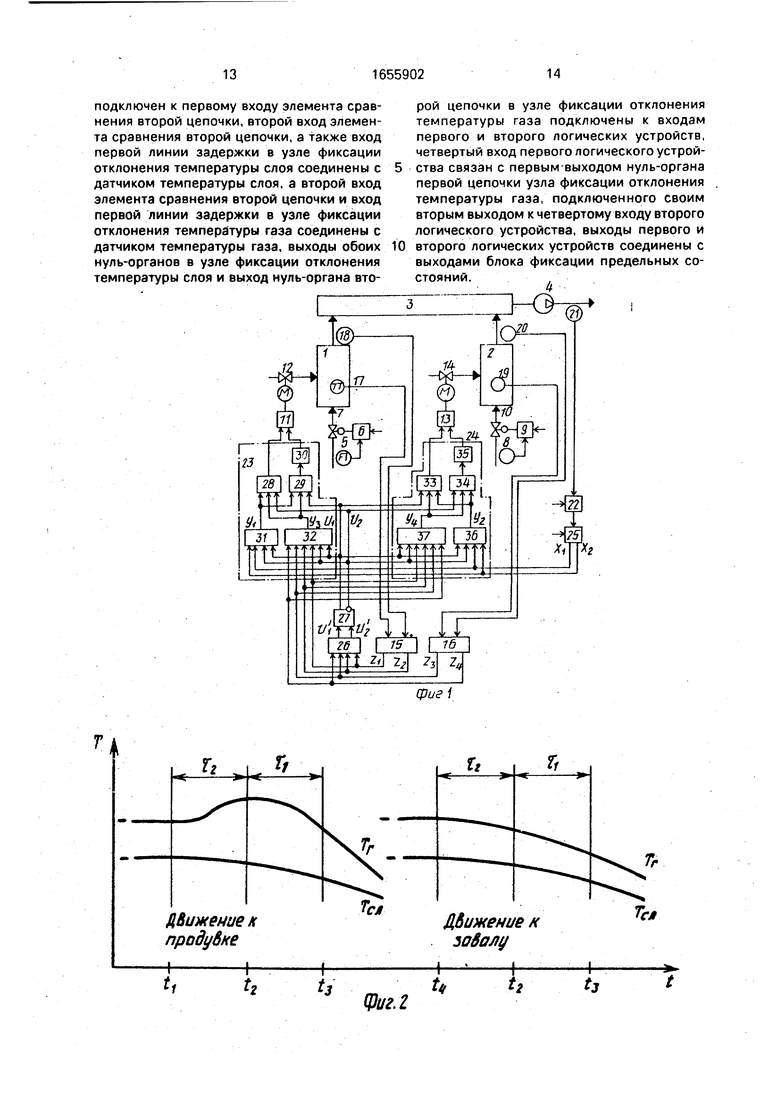

В состав блока фиксации предельных состояний входят логические устройства 38 и 39, узел фиксации отклонения температуры слоя, состоящий из первой 40 и второй 41 линий задержки, элемента 42 сравнения, нуль-органа 43, элемента 44 сравнения и нуль-органа 45, узел фиксации отклонения температуры газа, состоящий из первой 46 и второй 47 линий задержки, элемента 48 сравнения, нуль-органа 49, элемента 50 сравнения и нуль-органа 51,

Устройство автоматического управления процессом обжига колчедана работает следующим образом.

Сырье, в качестве которого используется серный колчедан, с помощью исполнительных механизмов 12 и 14 поступает в печи 1 и 2 обжига, где осуществляется его обжиг в кипящем слое, Для этого в нижнюю часть печей обжига подается воздух через исполнительные механизмы 7 и 10, с помощью которых изменяется его расход. В результате обжига серного колчедана образуется обжиговый газ с определенным содержанием в нем диоксида серы, величина которого зависит от соотношения между расходом колчедана и расходом воздуха, а при постоянном расходе воздуха -только от количества подаваемого в печь колчедана. Соответственно и концентрация диоксида серы в обжиговом газе в общем коллекторе будет определяться величиной расхода колчедана, подаваемого в печи обжига.

Заданный расход воздуха, например, в печь 1 обжига поддерживается в помощью регулятора 6, на информационный вход которого поступает сигнал от датчика 5 расхода воздуха. В зависимости от величины отклонения текущего значения расхода воздуха от заданного Св36 на выходе регулятора 6 по стандартному, например, ПИД-зако- ну, формируется управляющий сигнал, который направляется на исполнительный

механизм 7 и с его помощью изменяет расход воздуха до полной компенсации имеющегося отклонения.

Аналогичным образом с помощью контура регулирования, в составе которого датчик 8 расхода воздуха, регулятор 9 и исполнительный механизм 10, поддерживается на заданном значении расход воздуха в печь 2 обжига.

Требуемый расход колчедана в печь 1

обжига поддерживается с помощью исполнительного механизма 12, на вход которого подается управляющий сигнал с выхода регулятора 11, а в печь 2-е помощью исполнительного механизма 14, на вход которого

подается управляющий сигнал с выхода регулятора 13. Выходные сигналы регуляторов 11 и 13 формируются под действием дискретных сигналов положительной или отрицательной полярности, которые поступают

с выходов блоков 23 и 24 формирования управляющих сигналов. При этом, если на вход регулятора 11 или 13 поступает дискретный сигнал положительной полярности, то исполнительный механизм 12 или 14 увеличивает подачу колчедана в соответствующую печь обжига, а если на вход регулятора 11 или 13 поступает дискретный сигнал отрицательной полярности, то исполнительный механизм 12 или 14 уменьшает подачу

колчедана в соответствующую печь обжига. Чтобы обеспечить непрерывное изменение подачи колчедана, выходной сигнал регуляторов 11 и 13 должен формироваться по U-закону, если исполнительные механизмы 12 и 14 представляют собой пропорциональные звенья, или по П-закону, если исполнительные механизмы 12 и 14 представляют собой интегральные звенья.

Концентрация диоксида серы в обжиговом газе в общем коллекторе измеряется с помощью датчика 21 концентрации, Его выходной сигнал поступает в элемент 22 сравнения, где формируется сигнал рассогласования Е при отклонении текущей кон0 центрации от ее заданного значения K3so2- и затем подается на вход нуль-органа 25. На выходах последнего формируются дискретные сигналы Xi и Ха по следующему принцис ПУ:

D1)если Е , тоХ) 1;Х2 0;

2)если Е 5, то Xi - 0; X 1. В остальных случаях дискретные сигналы и на выходе нуль-органа 25 будут равны нулю Здесь 5-порог срабатывания нуль-органа. Ситуация, когда Xi Х2 1, является возможной, так как одновременно концентрация диоксида серы не может быть меньше и больше своего заданного значения.

Температурный режим в печах обжига измеряется с помощью датчиков 17 и 19 температуры слоя и с помощью датчиков 18 и 20 температуры газа. Сигналы с датчиков 17 и 18 подаются на вход блока 15 фиксации предельных состояний кипящего слоя в пе- чи 1 обжига, а сигналы от датчиков 19 и 20 - на вход блока 16 фиксации предельных состояний кипящего слоя в печи обжига 2. Если состояние кипящего слоя в печах обжига начинает приближаться к предельно- му (продувке или завалу), то на выходах блоков 15 и 16 формируются дискретные сигналы Zi, Z2, Za и 2л. При этом

Zi 1, когда кипящий слой в первой печи 1 обжига приближается к режиму про- дувки;

Za 3, когда кипящий слой во второй печи 2 обжига приближается к режиму продувки;

Z4 1, когда кипящий слой во второй печи 2 обжига приближается к режиму завала.

Ситуация, когда Zi Z2 1 и Za ZA - 1 являются невозможными, так как в одной и той же печи обжига кипящий слой не может одновременно находиться вблизи режимов продувки и завала. В остальных случаях ди- скретные сигналы Zi, Za. Z3 и ZA могут принимать любые значения.

Логический блок 26 предназначен для формирования дискретных сигналов Ui и U2 , которые поступают в блок памяти 27, где запоминаются до очередного изменения сигналов Ui1 и Ug1 Блок 27 памяти представляет собой RS-триггер. Дискретные сигналы на его выходе зависят от комбинации входных сигналов и следующим образом:

если Ui1 1, U21 0, то Ui 1, U2 0;

еслии2 0, l)2l 1,ToUi 0, U2 1;

если Ui U2 0, то состояние выходных сигналов блока 27 памяти не изменяет- ся.

Комбинация Ui U21 1 по условиям работы логического блока 26 является невозможной.

Дискретный сигнал Ui с прямого выхо- да блока 27 памяти подается на третий вход второго элемента 29 совпадения в блоке 23 формирования управляющих сигналов, а затем через элемент 30 умножения, где умножается на -1, поступает на вход

регулятора 11 в виде сигнала отрицательной полярности. Одновременно дискретный сигнал Ui подается на третий вход первого элемента 33 совпадений блока 24 формирования управляющих сигналов, а с выхода последнего - в виде сигнала положительной полярности поступает на вход регулятора 12. Дискретный сигнал U2 с инверсного выхода блока 27 памяти подается на третий вход элемента 28 совпадения в блоке 23 формирования управляющих сигналов, а затем в виде сигнала положительной полярности поступает на вход регулятора 11. Одновременно дискретный сигнал U2 подается на третий вход элемента 34 совпадений блока 24 формирования управляющих сигналов, а затем через элемент 35 умножения, где умножается на -1, поступает на вход регулятора 12 в виде сигнала отрицательной полярности.

В результате, когда Ui 1, Uz 0, то подача колчедана в первую печь обжига будет уменьшаться (т.е. она будет разгружаться), а подача колчедана во вторую печь обжига будет увеличиваться (т.е. она будет нагружаться), При Ui 0 и U2 1, наоборот, первая печь будет нагружаться, а вторая разгружаться.

Дискретные сигналы U i и U 2 на выходе логического блока 26 формируются в зависимости от комбинаций входных дискретных сигналов Zi, Z2, Za и ZA, которые поступают с выходов блоков 15 и 16 фиксации предельных состояний, на основании .следующих логических уравнений: U/ - Zi Za -Z2 Z4. U2 - Zi 2з + 22 2л.

Таким образом, дискретный сигнал Ui 1 будет в том случае, когда Zi О, Za 1 или Z2 1, Z4 - 0, т.е. подача колчедана в первую очередь начнет уменьшаться, если кипящий слой в ней приблизился к завалу, либо кипящий слой во второй печи приблизился к режиму продувки. При этом U2 0 и вторая печь начнет нагружаться. Дискретный сигнал 1 будет в том случае, когда Zi 1, Za 0 или Z2 О, Z4 1. т е. подача колчедана во вторую печь обжига начнет уменьшаться, если кипящий слой в ней приблизился к режиму завала, либо кипящий слой в первой печи приблизился к режиму продувки. При этом Ui1 0 и первая печь начнет нагружаться.

Логические устройства 31 и 32 в первом блоке 23 и логические устройства 36 и 37 во втором блоке 24 формирования управляющих сигналов предназначены для формирования дискретных сигналов Yi, Y2. УЗ и Y, которые поступают на первые и вторые входы элементов 28 и 29, 33 и 34 совпадений и запрещают прохождение управляющих дискретных сигналов Ui и U2. Если хотя бы один из этих сигналов, например YI или Y2, станет равен нулю, то на выходах элементов 28 и 29 совпадений, а соответственно,и на входах регулятора 11, дискретные сигналы тоже станут равными нулю, в результате че- г0 изменение подачи колчедана в первую печь 1 обжига прекратится до тех пор, пока вновь не будет Y 1. Аналогично при Y2 О Или Y4 0 прекратится изменение подачи колчедана во вторую печь обжига.

8 логических устройствах 31 и 36 формируются сигналы запрета YI и Y2 в тех случаях, когда появляется рассогласование между текущим и заданным значениями концентрации диоксида серы в обжиговом газе в общем коллекторе. Для этого на их аходы подаются сигналы Xi и Х2 с выходов нуль-органа 25 и сигналы управления Ui и U2 с выходов блока 27 памяти, Дискретные Сигналы YI и YZ формируются в соответствии с логическими уравнениями

Yi Xi 1Н + Х2 U2;

Y2 Xi -U2 + X2 Ui. Например, если Ut 1, Ua О (первая печь разгружается, а вторая нагружается), то при Xi Х2 0 (отклонение концентрации от заданного значения отсутствует) Xi Х2 1 (сигнал запрета отсутствует). При Xi 1, Х2 0 (концентрация меньше заданного значения) YI О, Y2 1. т.е. будет наложен Запрет на дальнейшее уменьшение подачи колчедана в первую печь обжига до тех пор-, Пока концентрация диоксида серы вновь не станет равной заданному значению. При Xi 0, Ха 1 (концентрация больше заданного значения) YI 1, Y2 0, т.е. будет наложен запрет на дальнейшее увеличение подачи колчедана во вторую печь обжига. Аналогичным образом будут формироваться сигналы запрета YI и Y2 когда Ui О и U2 1.

В логических устройствах 32 и 37 формируются сигналы Ya и Y4 в тех случаях, когда кипящий слой приблизится к режиму продувки или к режиму завала одновременно в обоих печах обжига. При этом в соответствии с логическими уравнениями (5) и (6) Ui1 О, 0 и дискретные сигналы Ui и Ua на выходе блока 27 памяти сохранят предыдущее состояние. Например, кипящий слой второй печи находится вблизи режима продувки (Za 1), первая печь разгружается и кипящий слой в ней тоже приближается к режиму продувки (Zi - 1), а концентрация

диоксида серы больше заданного значения (Ха 1). В .данной ситуации при Ui 1. IJ2 0 будет иметь место YI 1, Ya 0 и, когда будет Zi 1, первая печь будет продолжать разгружаться, что приведет к аварийному состоянию.

На вход логических устройств 32 и 37 поступают дискретные сигналы с выходов блоков 15 и 16 фиксации предельных состо0 яний и дискретные сигналы управления Ui и U2 с выходов блока 27 памяти. Сигналы запрета Уз и Y4 формируются в соответствии с логическими уравнениями

5Y3 Ui + Z2 7.6, Ua;

-U2 + Z2 -2л Ui. Если теперь кипящий слой в первой и второй печах обжига будет находиться вбли0 зи режима продувки (Zi 1, Za 1), причем Перед этим первая печь разгружалась, а вторая нагружалась (Ui 1, Ua 0), то Уз О, У4 - 1, в результате чего дальнейшее уменьшение подачи колчедана в первой печи об5 жига прекратится. Аналогичным образом будут формироваться сигналы запрета Ya и Y4, когда кипящий слой в обоих печах обжига будет находиться вблизи режима завала, а концентрация диоксида серы в обжиговом

0 газе в общем коллекторе будет меньше заданного значения.

Ситуация, когда кипящий слой в обоих печах обжига находится вблизи продувки, а концентрация диоксида серы в обжиговом

5 газе в общем коллекторе продолжает увеличиваться, или когда кипящий слой в обоих печах обжига находится вблизи завала, а концентрация продолжает уменьшаться, возможна в случае значительного измене0 ния подсоса воздуха в газовом тракте или в случае неисправности датчика концентрации, датчиков температуры или исполнительных механизмов на линиях подачи колчедана в печи обжига и ее рассмотрение

5 выходит за пределы данной заявки.

Таким образом, под действием дискретных сигналов управления Ui и U2, которые формируются с помощью логического блока 26 и блока 27 памяти, попеременно первая

0 печь будет разгружаться, а вторая - нагружаться до достижения кипящим слоем одной из печей предельных состояний. В случае, когда концентрация диоксида серы будет меньше своего заданного значения на

5 выходе логических устройств 31 или 36 формируются сигналы запрета, под действием которых прекратится изменение подачи колчедана в той печи обжига, которая разгружается. В случае же, когда концентрация

диоксида серы будет больше своего заданного значения, под действием сигналов за- прета, сформированных на выходе логических устройств 31 или 36, прекратится изменение подачи колчедана в той печи обжига, которая нагружается. В тех случаях, когда кипящий слой сначала в одной печи обжига, а затем в другой достигает одного и того же предельного состояния (обе печи вблизи продувки или вблизи завала), под действием сигнала запрета, сформулирова- ного на выходе логического устройства 32 или 37,-прекратится изменение подачи колчедана и в другой печи обжига.

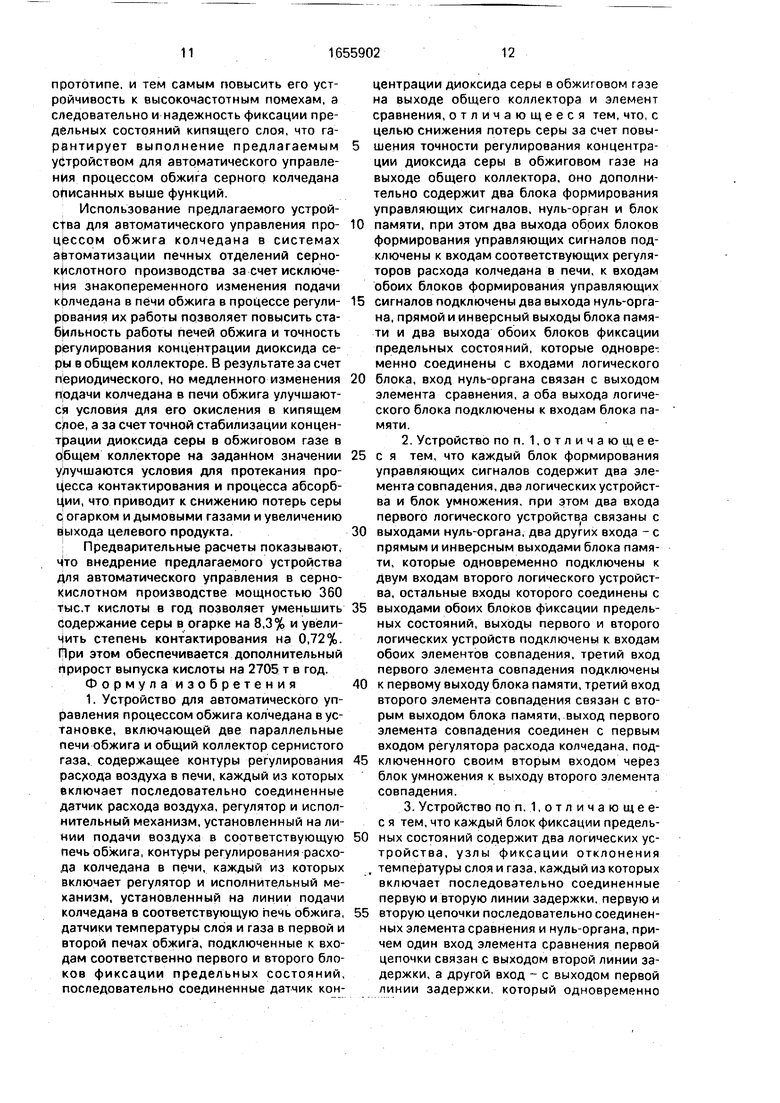

Формирование дискретных сигналов Zi, Z2, Za и 7л на выходе блоков 15 и 16 фиксации предельных состояний кипящего слоя в печах обжига производится следующим. На фиг. 2 изображены два графика изменения во времени температуры газа и температуры слоя для различных режимов работы печей обжига. Из первого графика видно, что когда печь разгружается, то температура слоя постоянно уменьшается, а температура газа сначала увеличивается, а потом тоже уменьшается. На втором графике показан характер изменения температуры слоя и температуры газа, когда печь нагружается. В этом случае и температура слоя и температура газа постепенно уменьшается. Оба эти состояния кипящего слоя можно распознать, если сравнивать между собой значения температур через промежутки времени л и TI . На фиг. 3 изображена структурная схема блока фиксации предельных состояний, реализующая данный принцип распознавания.

В состав блока фиксации предельных состояний входят узел фиксации отклонения температуры слоя и узел фиксации отклонения температуры газа, каждый из которых содержит первую 40 (46) и вторую 41 (47) линии задержки, соединенные после- доьзтельно между собой, первую и вторую цепочки из последовательно соединенных элемента сравнения 42 (44) и нуль-органа 43 (45) в узле фиксации отклонения температуры слоя и элемента 48 сравнения (50) и нуль- органа 49 (51) -в узле фиксации отклонения температуры газа, а также логические устройства 38 и 39, выходы которых связаны с выходами блока фиксации предельных состояний. К входам элемента 42 сравнения подключены выход линии 41 задержки и выход первой линии 40 задержки, вход которой связан с датчиком температуры слоя, а к входам элемента 44 сравнения подключены выход первой линии 40 задержки и датчик температуры слоя. Аналогичным

образом связаны между собой линии 46 и 47, задержки, датчик температуры газа и элементы 48 и 50 сравнения. К логическому устройству 38 подключены нуль-органы 43,

5 45 и 51, а также второй выход нуль-органа 49, а к логическому устройству 39 - нуль-органы 43, 45 и 51, а также первый выход нуль-органа 49.

В первой линии 40 (или 46) задержки

0 сигнал от датчика температуры слоя (или температуры газа) задерживается на время П, а во второй линии 41 (или 47) задержки сигнал от датчика температуры слоя (или температуры газа) задерживается еще на

5 время гг. В элементе 42 происходит сравнение значений температуры слоя в моменты времени ti и ta, сдвинутые между собой на время Г2, т.е. вычисляется их разность (ТСл1 - ТСл2), а в элементе 44 сравнения вы0 числяется разность температур слоя в моменты времени t2 и ta, сдвинутые между собой на время Т, т.е. (ТСл2 - ТСлз). Аналогично в элементе 48 сравниваются между собой значения температуры газа в моменты вре5 мени tt и t2 (вычисляется разность (Тм ), а в элементе 50 сравнения вычисляется разность температур газа в моменты времени

t2 И t3 (ТГ2 -Тгз).

Сигналы, пропорциональные разности

0 температур, с выходов элементов 42, 44, 48 и 50 сравнения подаются в нуль-органы соответственно 43, 45, 49 и 51. Если величина разности температур превысит пороговое значение д, то на выходах нуль-органа 43,

5-45, 51 и на втором выходе нуль-органа 49 формируются дискретные сигналы, а если величина разности температур будет меньше порогового значения д. то дискретный сигнал появится лишь на первом выходе

0 нуль-органа 49. Сформированные таким образом дискретные сигналы объединяются в логических устройствах 38 и 39 по принципу логического умножения, причем в логическое устройство 38, на выходе которого фор5 мируется дискретный сигнал 2.2 (или Z4), фиксирующий приближение кипящего слоя в печи обжига к завалу, поступают дискретные сигналы от нуль-органов 43, 45 и 51 и со второго выхода нуль-органа 49. На выходе

0 логического блока 39 формируется.дискрет- ный сигнал Zi (или 2з), который фиксирует приближение кипящего слоя в печи обжига к режиму продувки. На его входы поступают дискретные сигналы от нуль-органов 43, 45 .

5 и 51 и с первого выхода нуль-органа 49.

Применение блока фиксации предельных состояний описанной структуры позволяет исключить использование операции дифференцирования, как это делается в

прототипе, и тем самым повысить его уст- ройчивость к высокочастотным помехам, а следовательно и надежность фиксации предельных состояний кипящего слоя, что гарантирует выполнение предлагаемым устройством для автоматического управления процессом обжига серного колчедана описанных выше функций.

Использование предлагаемого устройства для автоматического управления процессом обжига колчедана в системах автоматизации печных отделений сернокислотного производства за счет исключения знакопеременного изменения подачи кблчедана в печи обжига в процессе регулирования их работы позволяет повысить стабильность работы печей обжига и точность регулирования концентрации диоксида серы в общем коллекторе. В результате за счет периодического, но медленного изменения подачи колчедана в печи обжига улучшаются условия для его окисления в кипящем слое, а за счет точной стабилизации концентрации диоксида серы в обжиговом газе в общем коллекторе на заданном значении улучшаются условия для протекания процесса контактирования и процесса абсорб- Ции, что приводит к снижению потерь серы с огарком и дымовыми газами и увеличению йыхода целевого продукта.

Предварительные расчеты показывают, что внедрение предлагаемого устройства для автоматического управления в сернокислотном производстве мощностью 360 тыс.т кислоты в год позволяет уменьшить содержание серы в огарке на 8,3% и увеличить степень контактирования на 0,72%. При этом обеспечивается дополнительный Прирост выпуска кислоты на 2705 т в год. Формула изобретения 1. Устройство для автоматического управления процессом обжига колчедана в установке, включающей две параллельные печи обжига и общий коллектор сернистого газа, содержащее контуры регулирования расхода воздуха в печи, каждый из которых Включает последовательно соединенные датчик расхода воздуха, регулятор и исполнительный механизм, установленный на линии подачи воздуха в соответствующую печь обжига, контуры регулирования расхода колчедана в печи, каждый из которых включает регулятор и исполнительный механизм, установленный на линии подачи Колчедана в соответствующую печь обжига, датчики температуры слоя и газа в первой и второй печах обжига, подключенные к входам соответственно первого и второго блоков фиксации предельных состояний, последовательно соединенные датчик концентрации диоксида серы в обжиговом газе на выходе общего коллектора и элемент сравнения, отличающееся тем, что, с целью снижения потерь серы за счет повышения точности регулирования концентрации диоксида серы в обжиговом газе на выходе общего коллектора, оно дополнительно содержит два блока формирования управляющих сигналов, нуль-орган и блок

памяти, при этом два выхода обоих блоков формирования управляющих сигналов подключены к входам соответствующих регуляторов расхода колчедана в печи, к входам обоих блоков формирования управляющих

5 сигналов подключены два выхода нуль-органа, прямой и инверсный выходы блока памяти и два выхода обоих блоков фиксации предельных состояний, которые одновременно соединены с входами логического

0 блока, вход нуль-органа связан с выходом элемента сравнения, а оба выхода логического блока подключены к входам блока памяти.

управляющих сигналов содержит два элемента совпадения,два логических устройства и блок умножения, при этом два входа первого логического устройства связаны с

0 выходами нуль-органа, два других входа - с прямым и инверсным выходами блока памяти, которые одновременно подключены к двум входам второго логического устройства, остальные входы которого соединены с

5 выходами обоих блоков фиксации предельных состояний, выходы первого и второго логических устройств подключены к входам обоих элементов совпадения, третий вход первого элемента совпадения подключены

0 к первому выходу блока памяти, третий вход второго элемента совпадения связан с вторым выходом блока памяти, выход первого элемента совпадения соединен с первым входом регулятора расхода колчедана, под5 ключенного своим вторым входом через блок умножения к выходу второго элемента совпадения.

5 вторую цепочки последовательно соединенных элемента сравнения и нуль-органа, причем один вход элемента сравнения первой цепочки связан с выходом второй линии задержки, а другой вход - с выходом первой линии задержки который одновременно

подключен к первому входу элемента сравнения второй цепочки, второй вход элемента сравнения второй цепочки, а также вход первой линии задержки в узле фиксации отклонения температуры слоя соединены с датчиком температуры слоя, а второй вход элемента сравнения второй цепочки и вход первой линии задержки в узле фиксации отклонения температуры газа соединены с датчиком температуры газа, выходы обоих нуль-органов в узле фиксации отклонения температуры слоя и выход нуль-органа втоДвижение к прйдубке

t

+

рой цепочки в узле фиксации отклонения температуры газа подключены к входам первого и второго логических устройств, четвертый вход первого логического устройства связан с первым выходом нуль-органа первой цепочки узла фиксации отклонения температуры газа, подключенного своим вторым выходом к четвертому входу второго логического устройства, выходы первого и второго логических устройств соединены с выходами блока фиксации предельных состояний.

4

Тел

Движение к завалу

фиг. 2

н- Ь

t

| Способ автоматического управления процессом получения сернистого газа | 1980 |

|

SU887459A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Способ автоматического регулирования процесса обжига серусодержащего сырья в печах с кипящим слоем | 1974 |

|

SU524060A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-06-15—Публикация

1989-06-21—Подача