(St) УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ ВОССТАНОВЛЕНИЯ АЛУНИТОВОЙ РУДЫ В ПЕЧИ КИПЯЩЕГО СЛОЯ Изобретение относится к автоматизации процессов цветной металлургии и предназначено для управления процессом восстановления алунитовой руды в аппарате кипящего слоя в условиях переменной производительности аппарата. Известно устройство для управления процессом обжига рудных материалов в псевдоожиженном слое, используемое в металлургии. Устройство изменяет расход догружаемой руды в функции тем пературы и изменения содержания сернистого газа в отходящих газах 1. Это устройство не может быть использовано для управления процессом восстановления алунитовой руды, предусматривающим применение в качестве восстановителя элементарной серы, по скольку концентрация сернистого газа в отходящих газах не характеризует качество процесса восстановления. Про исходит это вследствие того, что сернистый газ выделяется как при восстановлении руды, так и при окислении восстанпзителя (серы) кислородом, содержащемся в дутье. Известно также устройство для управления процессом обжига цинковых концентратов в кипящем слое, которое стабилизирует расход дутья, содержащего кислород и подаваемого в слой РУДЫ. При этом расход загружаемого материала изменяют в зависимости от температуры 2. Такое устройство не может использоваться для управления процессом восстановления алунитовой руды, так как температура, отрегулированная изменением подачи руды, не характеризует условия протекания процесса восстановления. Это объясняется тем, что в слой руды подается как дутье, так и восстановитель и тепловые потери компенсируются выделением тепла при частичном окислении восстановителя (серы) кислородом дутья. При этом

возможны режимы, для которых при заданной температуре весь восстановитель окислен и руда не восстанавливается .

Наиболее близким к изобретению является устройство управления процессом восстановления сурьмы в кипящем слое, предусматривающее контроль расхода топлива и дутья, поступающего в кипящий слой, контроль температуры в надспоевом пространстве аппарата, регулирование температуры в слое руды изменением расхода загружаемой руды. Регулирование расхода топлива происходит в зависимости от концентрации окиси углерода в отходящих газах, и осуществляется стабилизация расхода кислородосодержащего дутья, подаваемого в слой руды.

При этом окись углерода образуется в результате окисления топлива кислородом дутья и является восстановителем.

Известный способ управления позволяет поддерживать такую концентрацию восстановителя и такую температуру в слое руды, при которых достигается требуемая степень восстановления руДы 31.

Однако при восстановлении алунитовой руды элементарной серой выносимую из слоя серу окисляют в надслоевом пространстве аппарата, подавая в верхнюю часть аппарата дополнительно дутье. Поэтому концентрация восстановителя Б отходящих газах равна нулю, что не позволяет использовать известный способ для этого процесса.

Цель изобретения - повышение выхода сернистого ангидрида и окиси алюминия, что позволяет улучшить технико-экономические показатели производства.

Поставленная цель достигается тем что устройство содержит датчик температуры слоя руды, датчик расхода дутья, датчик расхода восстановителя, датчик количества руды в слое, регулятор температуры в слое руды, регулятор расхода дутья, регулятор количества руды в аппарате, регулятор расхода восстановителя и исполнительные устройства, установленные на трубопроводах подачи руды, дутья и восстановителя в аппарат, регулятор температуры в надслоевом пространстве, датчик концентрации кислорода в дутье, подаваемом в слой руды, блок умножения и функциональный

блок.. Причем блок умножения соединен входными каналами с датчиком концентрации кислорода в дутье и с датчиком расхода дутья и выходным каналом с входным каналом функционального блока Функциональный блок выходным каналом соединен с каналом задания регулятора температуры надслоевого пространства, а регулятор температуры надслоевого пространства выходным каналом соединен с каналом задания регулятора расхода восстановителя.

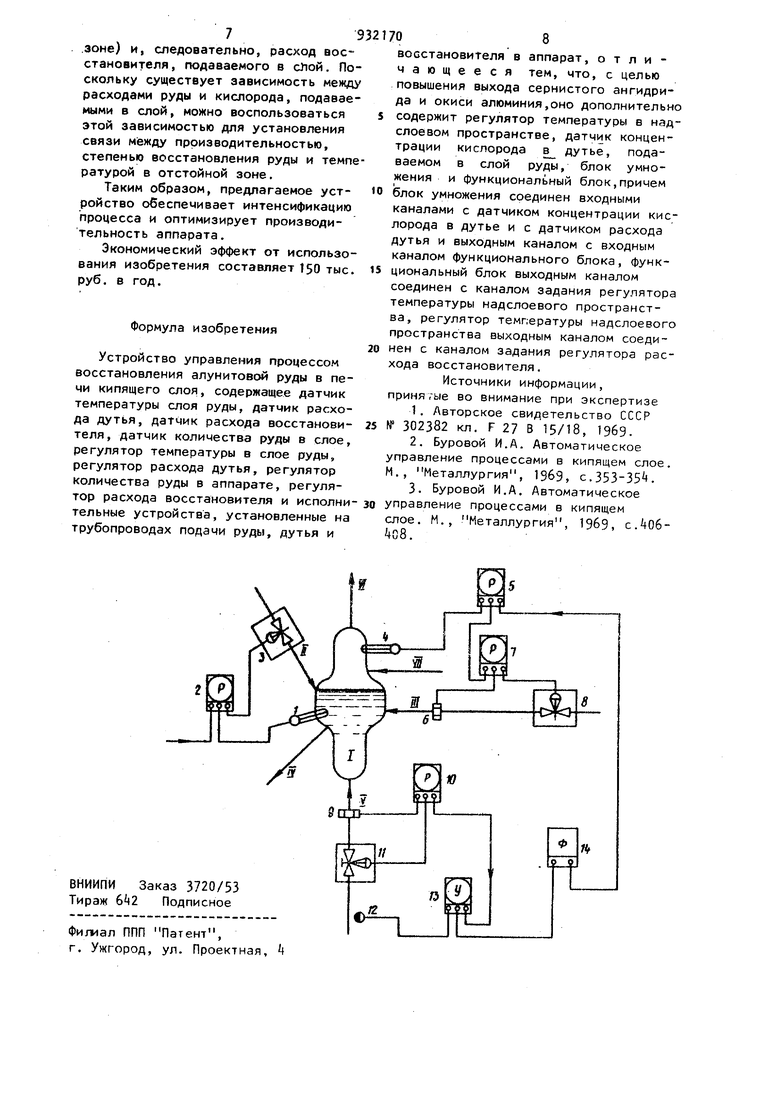

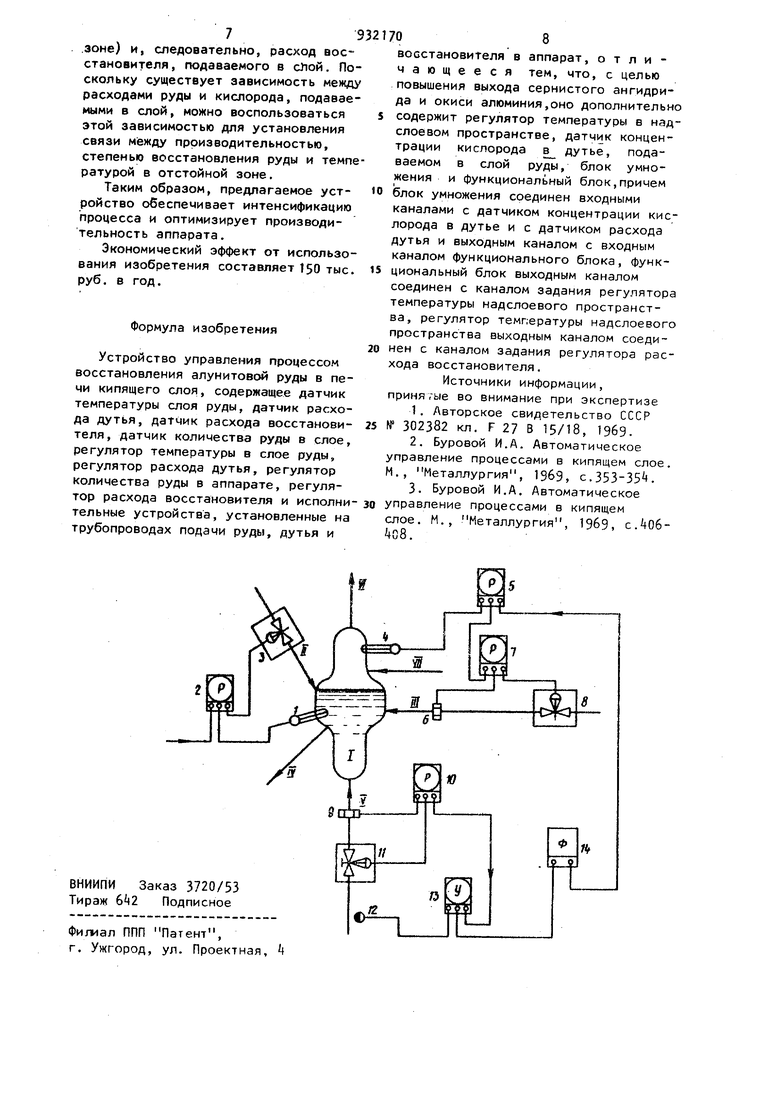

На чертеже представлена принципиальная схема устройства.

Устройство состоит из датчика 1 температуры кипящего слоя, регулятора 2 температуры кипящего слоя, органа 3, регулирующего подачу руды, датчика температуры надслоевого пространства, регулятора 5 температуры надслоевого пространства, датчика 6 расхода восстановителя (жидкой серы), регуля- ора 7 расхода жидкой серы, органа 8, регулирующего подачу восстановления, датчика 9 расхода дутья, регулятора 10 расхода дутья, органа 11 регулирующего расход дутья, датчика 12 концентрации кислорода в дутье, блока 13-умножения, функционального блока , датчика дифманометра, регулятора и регулирующего органа (не показаны). Кроме того, на чертеже обозначены аппарат А и транспортные линии Б, В, Г, Д, Е и Ж подачи руды, подачи восстановителя, выгрузки восстанонлениои руды, подачи дутья, выхода газообразных продуктов реакции и подачи кислородсодержащего дутья в отстойную зону.

Взаимодействие отдельных частей устройства происходит следующим образом.

Сигнал от датчика 1 температуры кипящего слоя поступает на вход регулятора 2 температуры, который в зависимости от изменения температуры в слое относительно заданной величины формирует командный сигнал на регулирующий орган 3, управляющий подачей руды в аппарат.

Сигнал- от датчика температуры отстойной зоны поступает на вход регулятора 5 температуры, который формирует и направляет сигнал на программный вход регулятора 7 расхода серы. На вход регулятора 7 поступает сигнал от датчика 6 расхода серы, и, в зависимости от рассогласования переменной из задания, регулятор 7 формирует сигнал регулирующему органу 8 на подаче элементарной серы. Сигнал датчика 9 расхода дутья поступает на вход регулятора 10 и, в зависимости от рассогласования расхода дутья и заданной величины, формирует команду для регулирующего органа 11, управляющего подачей дутья в аппарат. На блок 13 умножения поступают . сигналы датчика 9 и датчика 12 концентрации кислорода в дутье, сигнал блока 13 поступает в функциональный блок 1, выходной канал которого соединен с программным входом регулятора 5. Регулятор 5 формирует управляющее воздействие в форме команды на регуля тор 7 в зависимости от температуры от стойной зоны и количества кислорода, поступающего в аппарат с дутьем.. Устройство функционирует следующим образом. Контур стабилизации расхода дутья в надслоевом пространстве, состоящий из датчика 9 расхода дутья, регулятора 10 и регулирующего органа 11, обес печивает постоянство расхода дутья с тем, чтобы сделать независимой от одного параметра температуру в отстой ной зоне. Контур стабилизации количества материала в аппарате, состоящий из датчика дифманометра, регулятора и регулирующего органа, обеспечивает постоянство объема слоя и баланс между подачей и выгрузкой руды. При изменении, например уменьшении содержания кислорода и дутье темпера тура в слое руды и, следовательно, сигнал от датчика 1 уменьшится. Регулятор 2, воздействуя на регулирующий орган 3, уменьшит подачу руды в аппарат с тем, чтобы восстановить ра венство температуры, измеренной термопарой 1 и заданной задатчиком регу лятора 2. При этом в слое руды устанавливается баланс между подачей теп ла в слой и его расходом. Расход подаваемой руды в аппарат соответствуе расходу кислорода, подаваемого в слой с дутьем, в силу того, что подача ла в слой осуществляется за счет окисления восстановителя (серы) кисло родом дутья и расход тепла пропорцио нален подаче руды в аппарат (тепло расходуется на нагрев руды и компенсацию потерь тепла в реакции восстановления, которые в установившемся режиме также пропорциональны; подаче РУДЫ, и прочие потери, которые в установившемся цежиме можно считать постоянными) . В свою очередь, при уменьшении подачи руды и кислорода уменьшится использование восстановителя как за счет уменьшения окисления, так и за счет уменьшения его расхода на восстановление руды. Это приводит к повышению концентрации восстановителя в надслоевом пространстве, где он окисляется, и к повышению температуры, измеряемой датчиком 4. Сигнал от датчика поступает на регулятор 5, который уменьшает свой выходной сигнал до тех пор, пока не установится равенство измеренной датчиком k и заданной, поступающей из функционального блока 14 температуры. Сигнал от регулятора 5 поступает в камеру задания регулятора 7, который, воздействуя на регулирующий орган 8, уменьшает подачу восстановителя в слой, обеспечивая равенство измеренного датчиком 6 и заданного расхода. Уменьшение концентрации кислорода в дутье также приводит к снижению сигнала датчика 12 концентрации кислорода и уменьшению выходного си|- нала блока 13 умножения, в который поступает также и сигнал от датчика 9 расхода дутья, установленного в контуре стабилизации расхода дутья (регулятор 10, регулирующий орган 11). снижение выходного сигнала блока 13 умножения приводит к уменьшению выходного сигнала функционального блока , поступающего в камеру задания регулятора 5 температуры в отстойной зоне. Характеристика функционального блока Н соответствует зависимости между производительностью, расходом кислорода с дутьем и температурой в отстойной зоне. Связь между указанными параметрами обусловлена тем, что для осуществления химической реакции с определенной степенью превращения веществ необходимо обеспечить подачу исходных компонентов в соотношении, близком к стехиометрическому. В соответствии с вышесказанным для достижения одной и той же степени восстановления руды при уменьшении подачи исходной руды о слой ограниченного объема необходимо уменьшить концентрацию восстановителя (определяемую температурой в отстойной

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом двухстадийного восстановления алунитовой руды | 1982 |

|

SU1261906A1 |

| Способ управления процессом восстановления алунитовой руды | 1973 |

|

SU689716A1 |

| Система управления процессом восстановления обожженной алунитовой руды в производстве глинозема | 1984 |

|

SU1232648A1 |

| Устройство управления процессом извлечения соединений алюминия из руды | 1981 |

|

SU976275A1 |

| Способ регулирования процесса обжига руды в псевдоожиженном слое | 1979 |

|

SU1004480A1 |

| Устройство для регулирования температуры обжига алунита в кипящем слое | 1973 |

|

SU524962A1 |

| Устройство для управления температурным режимом кипящего слоя в обжиговом аппарате с порционной загрузкой материала | 1980 |

|

SU932180A1 |

| Способ автоматического регулирования процесса обжига серосодержащего материала в печи кипящего слоя | 1987 |

|

SU1437348A1 |

| Способ автоматического управления процессом обжига в печи кипящего слоя | 1983 |

|

SU1168542A1 |

| Способ обработки алунита в кипящем слое | 1973 |

|

SU478783A1 |

Авторы

Даты

1982-05-30—Публикация

1980-08-19—Подача