Изобретение относится к автоматизации работы группы агрегатов обжига колчедана в печах с кипятим слоем и может быть использовано в химической промышленности в производстве серной кислоты.

Цель изобретения - повышение степени стабилизации концентрации сернистого ангидрида.

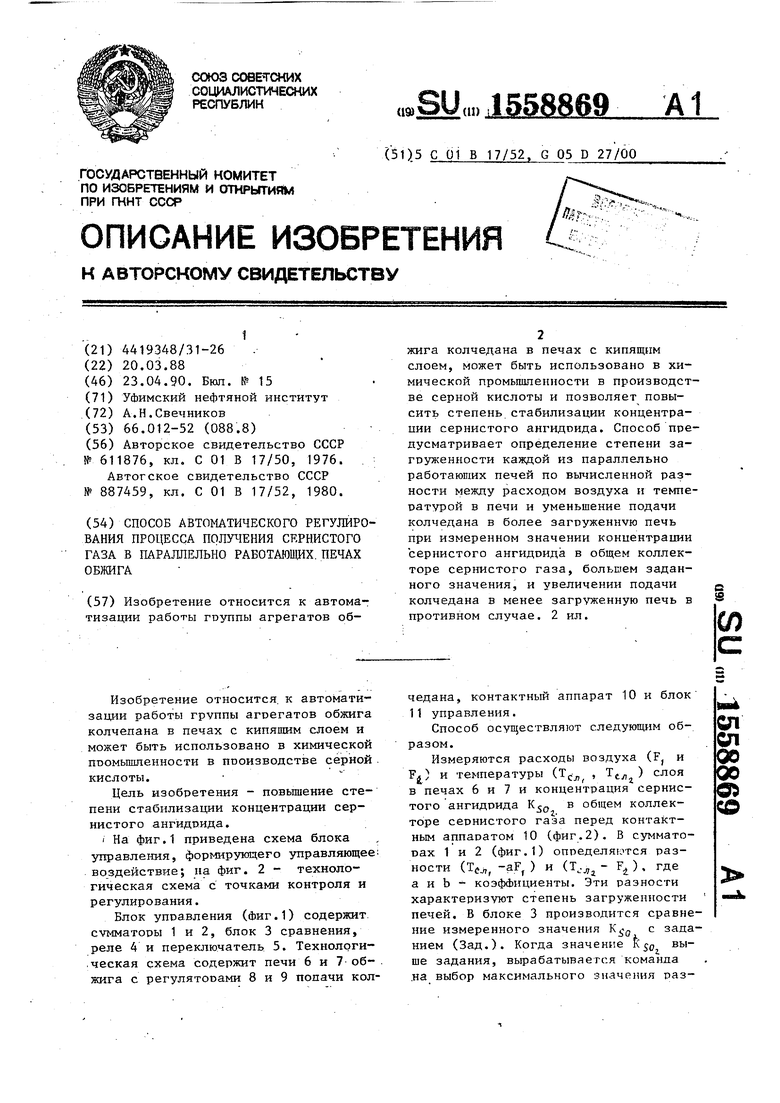

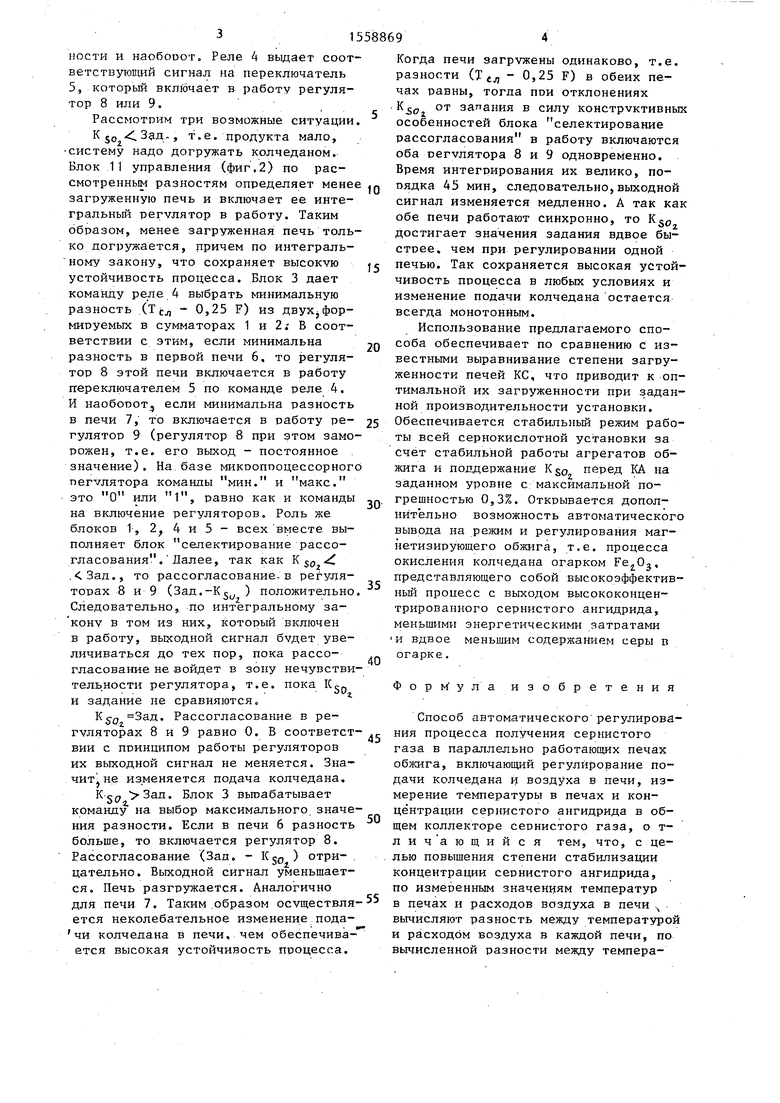

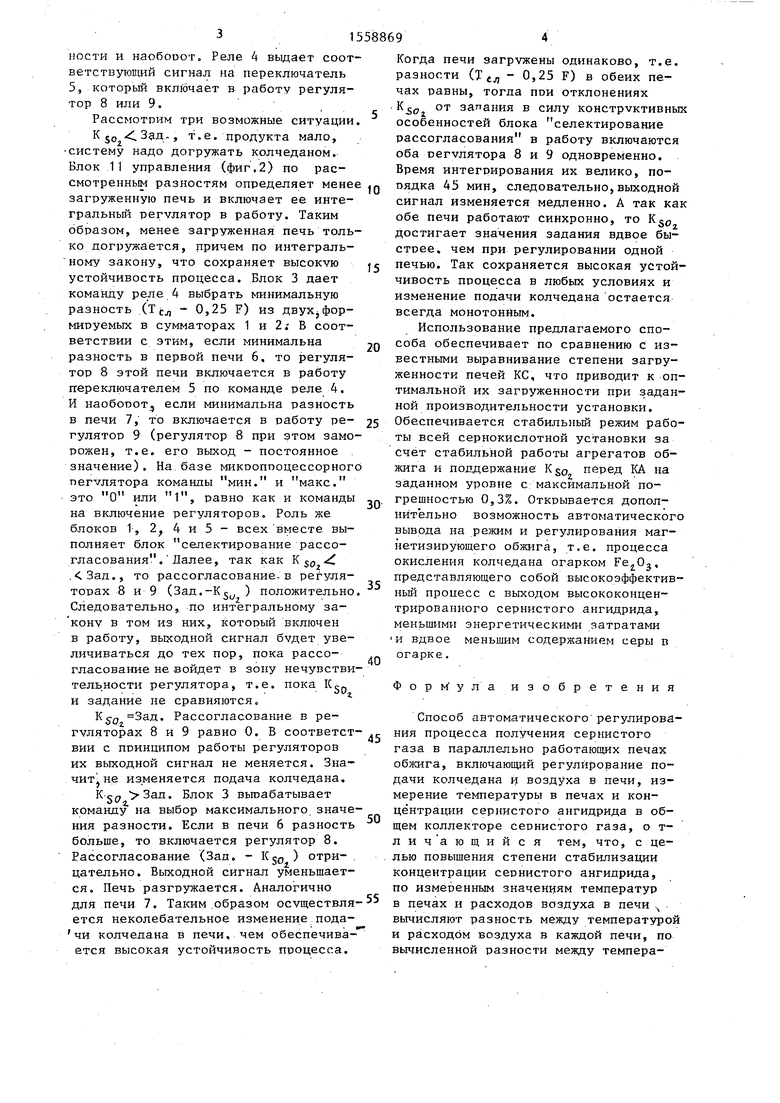

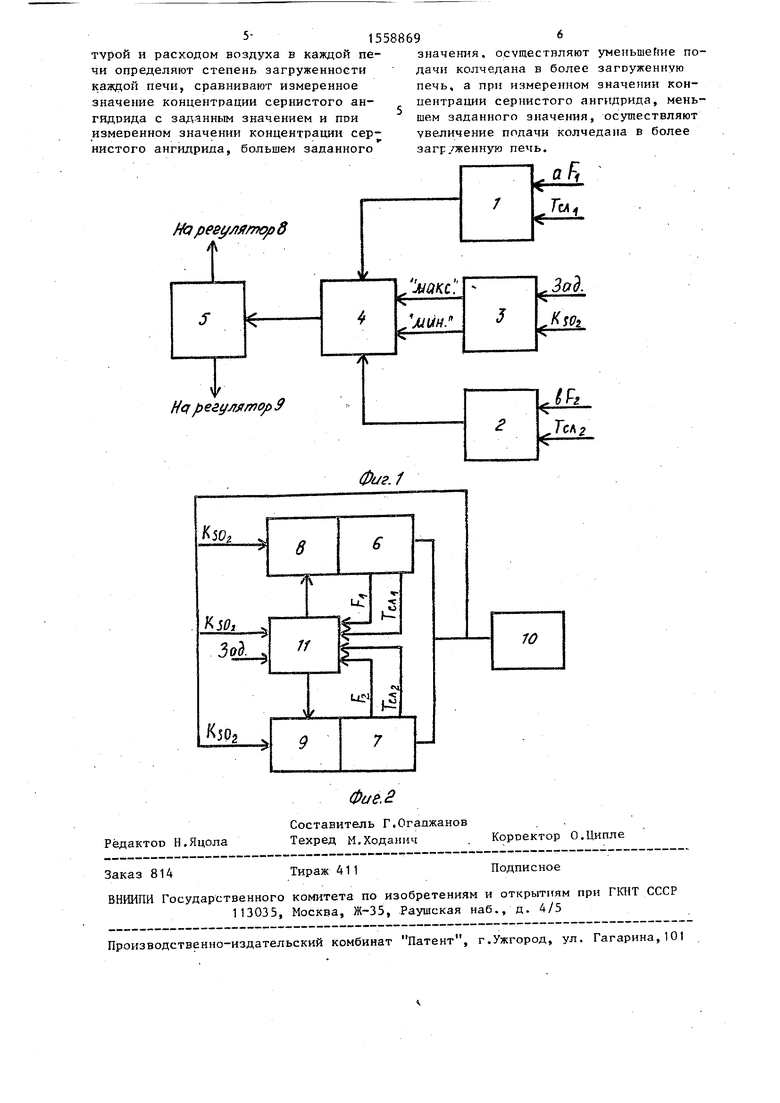

На фиг.1 приведена схема блока управления, формирующего управляющее воздействие; на фиг. 2 - технологическая схема с точками контроля и регулирования.

Блок управления (Фиг.1) содержит сумматоры 1 и 2, блок 3 сравнения, реле 4 и переключатель 5. Технологическая схема содержит печи 6 и 7 обжига с регуляторами 8 и 9 попачи колчедана, контактный аппарат 10 и блок 11 управления.

Способ осуществляют следующим образом.

Измеряются расходы воздуха (F, и Fg) и температуры (Tcj)f , Tty,2 ) слоя в печах 6 и 7 и концентрация сернистого ангидрида К5о в общем коллекторе сернистого газа перед контактным аппаратом 10 (фиг.2). В сумматорах 1 и 2 (фиг.1) определяются разности ( -aFf ) и (TJJ7j- F), где а и b - коэффициенты. Эти разности характеризуют степень загруженности печей. В блоке 3 производится сравнение измеренного значения с заданием (Зад.). Когда значение К выше задания, вырабатывается команда на выбор максимального значения разсл ел

00 00 & &

31

ности и наоборот. Реле 4 выдает соответствующий сигнал на переключатель 5, который включает в работу регулятор 8 или 9.

Рассмотрим три возможные ситуации

К j0 , т.е. продукта мало, систему надо догружать колчеданом. Блок 11 управления (фиг.2) по рассмотренным разностям определяет мене загруженную печь и включает ее интегральный регулятор в работу. Таким образом, менее загруженная печь только догружается, причем по интегральному закону, что сохраняет ВЫСОКУЮ устойчивость процесса. Блок 3 дает команду реле 4 выбрать минимальную разность (ТСл - 0,25 F) из двух,формируемых в сумматорах 1 и 2: В соответствии с этим, если минимальна разность в первой печи 6, то регулятор 8 этой печи включается в работу переключателем 5 по команде реле 4.

И наоборот,, если минимальна разность в печи 7, то включается в работу ре- гулятор 9 (регулятор 8 при этом заморожен, т.е. его выход - постоянное значение). На базе микропроцессорного регулятора команды мин. и макс. это О или 1, равно как и команды на включение регуляторов. Роль же блоков 1, 2f 4 и 5 - всех вместе выполняет блок селектирование рассогласования. Далее, так как К 3ад., то рассогласование, в регуляторах 8 и 9 (Зад.-К5о, ) положительно Следовательно, по интегральному за- кону в том из них, который включен в работу, выходной сигнал будет увеличиваться до тех пор, пока рассогласование не войдет в зону нечувствительности регулятора, т.е. пока KSO и задание не сравняются.

КЈ0 3ад. Рассогласование в регуляторах 8 и 9 равно 0. В соответст- вии с ПРИНЦИПОМ работы регуляторов их выходной сигнал не меняется. Значит, не изменяется подача колчедана

К Sp 3ап. Блок 3 вырабатывает команду на выбор максимального значе- ния разности. Если в печи 6 разность больше, то включается регулятор 8. Рассогласование (Зап. - KSO ) отрицательно. Выходной сигнал уменьшается. Печь разгружается. Аналогично для печи 7. Таким образом осуществляется неколебательное изменение пода

чи колчедана в печи, чем обеспечивается высокая устойчивость процесса.

т10

15

20

30

35

40

25

55

Когда печи загружены одинаково, т.е. разности (TtJ7 - 0,25 F) в обеих печах равны, тогда ПРИ отклонениях K.S01 от запания в силу конструктивных особенностей блока селектирование рассогласования в работу включаются оба регулятора 8 и 9 одновременно. Время интегрирования их велико, порядка 45 мин, следовательно,выходной сигнал изменяется медленно. А так как обе печи работают синхронно, то KSO достигает значения задания вдвое быстрее, чем при регулировании одной печью. Так сохраняется высокая устойчивость процесса в любых условиях и изменение подачи колчедана остается всегда монотонным.

Использование предлагаемого способа обеспечивает по сравнению с известными выравнивание степени загруженности печей КС, что приводит к оптимальной их загруженности при заданной производительности установки. Обеспечивается стабильный режим работы всей сернокислотной установки за счет стабильной работы агрегатов обжига и поддержание KSo перед КА на заданном уровне с максимальной погрешностью 0,3%. Открывается дополнительно возможность автоматического вывода на режим и регулирования магнетизирующего обжига, т.е. процесса окисления колчедана огарком , представляющего собой высокоэффективный процесс с выходом высококонцентрированного сернистого ангидрида, меньшими энергетическими затратами и вдвое меньшим содержанием серы в огарке.

Ф о р м1 у л а изобретения

Способ автоматического регулирования процесса получения сернистого газа в параллельно работающих печах обжига, включающий регулирование подачи колчедана и воздуха в печи, измерение температуры в печах и концентрации сернистого ангидрида в общем коллекторе сернистого газа, о т- личающийся тем, что, с целью повышения степени стабилизации концентрации сернистого ангидрида, по измеренным значениям температур в печах и расходов воздуха в печи ч вычисляют разность между температурой и расходом воздуха в каждой печи, по вычисленной разности между темпера5 15588696

турой и расходом воздуха в каждой пе- значения, осуществляют уменьшение по- чи определяют степень загруженностидачи колчедана в более загруженную

каждой печи, сравнивают измеренное значение концентрации сернистого ангидрида с заданным значением и пои измеренном значении концентрации серпечь, а при измеренном значении концентрации сернистого ангидрида, меньшем заданного значения, осуществляют увеличение подачи колчедана в более загр/женную печь.

нистого ангидрида, большем заданного

печь, а при измеренном значении концентрации сернистого ангидрида, меньшем заданного значения, осуществляют увеличение подачи колчедана в более загр/женную печь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом получения сернистого газа в производстве серной кислоты | 1989 |

|

SU1641770A1 |

| Способ автоматического управления процессом обжига в печах кипящего слоя и устройство для его осуществления | 1979 |

|

SU775592A1 |

| Устройство управления процессом восстановления алунитовой руды в печи кипящего слоя | 1980 |

|

SU932170A1 |

| Способ автоматического управления процессом получения сернистого газа | 1980 |

|

SU874607A1 |

| Устройство для автоматического управления процессом обжига колчедана | 1989 |

|

SU1655902A1 |

| Устройство для автоматического управления процессом получения сернистого газа | 1981 |

|

SU965993A1 |

| Устройство для автоматического управления процессом обогащения сернистого ангидрида в производстве серной кислоты | 1986 |

|

SU1333632A1 |

| Способ автоматического управления процессом обжига в печи с кипящим слоем | 1985 |

|

SU1383071A1 |

| Устройство для автоматического управления экзотермическим процессом окисления природной серы | 1972 |

|

SU467882A1 |

| Способ управления процессом обжига сульфидных материалов в печи кипящего слоя | 1988 |

|

SU1752726A1 |

Изобретение относится к автоматизации работы группы агрегатов обжига колчедана в печах с кипящим слоем, может быть использовано в химической промышленности в производстве серной кислоты и позволяет повысить степень стабилизации концентрации сернистого ангидрида. Способ предусматривает определение степени загруженности каждой из параллельно работающих печей по вычисленной разности между расходом воздуха и температурой в печи и уменьшение подачи колчедана в более загруженную печь при измеренном значении концентрации сернистого ангидрида в общем коллекторе сернистого газа, большем заданного значения, и увеличении подачи колчедана в менее загруженную печь в противном случае. 2 ил.

Kso

Јvj

в

К 50,

Зод

11

&

Кзо2

Л

Редактор Н.Яцола

Составитель Г.Огапжанов Техред М.Ходанич

Заказ 814

Тираж 411

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фиг.1

70

UN

1-3

Фае. 2

Корректор О.Ципле

Подписное

| Способ регулирования процесса сжигания сероводородного газа в печи | 1976 |

|

SU611876A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления процессом получения сернистого газа | 1980 |

|

SU887459A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-04-23—Публикация

1988-03-20—Подача