1

(21)4497923/33

(22)26о10„88

(46) 15.04.91. Бгал. № 14

(71)Новокузнецкое отделение Уральского научно-исследовательского

и проектного института строительных материалов

(72)НоИаФедынин и Л„Н0Жило

(53)666,965(088.8)

(56)Хавина . Технология силикатного кирпича.М„: Стройиздат, 1982, с.122, 123„

Авторское свидетельстве СССР № 1474138, кл. С 04 В 28/18, 1987.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА

(57)Изобретение относится к промышленности строительных материалов к

может быть использовано при изготовлении силикатного кирпича. Цель изобретения - повышение прочности сырца и готового кирпича Способ включает приготовление известково-песчаного вяжущего, смешение его с песком, гашение, введение при повторном перемешивании буроугольной золы и хлорной извести в количестве соответственно 8-13% и С,2-0,7% от массы твердых, выдерживание смеси в течение 10- 15 мин, формование сырца и автокла- вирование0 Способ обеспечивает повышение прочности сырца и готового кирпича соответственно до 1,4- 1,8 МПа и 40,6-45,7 МПа при режиме 3-2-4 ч к 48 ,5-50,6 МПа при режиме 3-6- А ч 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1474138A1 |

| СПОСОБ ПРОИЗВОДСТВА СИЛИКАТНОГО КИРПИЧА | 1971 |

|

SU311880A1 |

| КОМПОЗИЦИОННОЕ ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2020 |

|

RU2748017C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2292324C1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ЦВЕТНЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2608376C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА С ВОЗВРАТОМ ТЕХНОЛОГИЧЕСКОЙ ВОДЫ И ФЕКАЛИЙНЫХ СТОКОВ В ЗАМКНУТЫЙ ПРОИЗВОДСТВЕННЫЙ ЦИКЛ | 2008 |

|

RU2392114C1 |

| СЫРЬЕВАЯ СМЕСЬ | 2007 |

|

RU2380332C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДА ПОСЛЕ ОЧИСТКИ СТОЧНЫХ ВОД | 2008 |

|

RU2363682C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2001 |

|

RU2213071C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатного кирпича.

Цель изобретения - повышение прочности сырца и готового кирпича,

П р и м е р. Используют следующие материалы: известь активностью 75%; песок кварцевый с крупностью зерен 2,5 мм; хлорная известь, представляющая собой смешанную кальциевую соль хлорной и хлорноватистой кислот, состава 3 Са(С1)ОС1 Са(ОН)г хН.,0,

Зола от сжигания бурого угля имеет химический состав,%: SiOz 37,6- 39,93 А1203 8,6-10,3; 7ег03 9,5-11,4; Ti02 0,6-0,73; СаО 28,5-31,6; MgO 4,8-5,3; R20 0,8-10,5; S03 2,9-3,5;

ПоП.Пэ остальное. Содержание свободной СаО 4,5-6%. Удельная поверхность 4000-5000 см2/Го Сроки схватывания составляют: начало - 25-40 мин; конец - 4 ч 20 мин - 5 ч 30 мин.

При введении буроугольной золы в предварительно загашенную смесь известково-песчаного вяжущего и песка в присутствии дополнительной добавки хлорной извести интенсивная гидратация золы начинается сразу после ее введения, и максимум скорости гидратации наступает через 10-15 мин. При, этом максимальное значение прочности сырца также соответствует этому времени.

Роль добавки хлорной извести согласно предлагаемому способу изгоо:4

-J

с

оо

10

15

20

товления смеси и формования сырца состоит в повышении прочности сырца за счет, коллоидно-химических явлений., Ионы CaCl(OCl) характеризуются проти воположным зарядом по отношению к отрицательному заряду частиц силикатной массы, что обуславливает сильное коагуляционное действие ионов хлорной извести в системе и интенсивное связывание золой воды., В результате быстро наступающего схватывания смеси оказывается возможным избежать дополнительного специального вылеживания смеси после введения золы и хлорной извести и полунить при этом высокую прочность сырца за счет ее прессования в момент наиболее интенсивной гидратации золы,т.е.,через 10-15 мин,после введения добавок в смесь (время, соответствующее времени транспортирования смеси до бункера пресса и нахождения в бункере до момента прессования).

На стадии автоклавной обработки кирпича хлорная известь как сильный окислитель выполняет роль катализатора в процессах гидратообразования и твердения известково-золопе.счаного вяжущего При этом установлено, что комплексный активатор в виде сочетания буроугольной золы и хлорной извести интенсифицирует образование гидросиликатов, снижая в них отношение CaO/Si02. В результате достигает- Формула изобретения ся не только повышение конечной прочности, но и эффект высокой ранней прочности материала при автоклавной обработке.

Образцы готовят следующим образом. ,п

Для приготовления образцов силикатного кирпича предлагаемым способом берут известково-песчаное вяжущее (совместно размолотые в соотношении

25

30

теле приготавливают смесь известково песчаного вяжущего, песка и всей чво- ды затворения Состав смеси, мас.%:- известково-песчаное вяжущее 30; песок 70. Формовочная влажность состав ляет 9% по массе. Смесь выдерживают для загашивания в закрытом сосуде в течение 5 ч„ Затем в смесь при пов торном перемешивании вводят буро- угольную золу и хлорную известь CaCl(OCl) соответственно в количестве 8-13% и 0,2-0,7% к массе твердых компонентов и выдерживают в течение 10-15 мин о Из приготовленных смесей на гидравлическом прессе под давлении 20 МПа формуют образцы-цилиндры диаметром и высотой 5 см. После пред варительной выдержки в течение 4 ч. образцы подвергают автоклавной обработке при 8 ати (174°С) по режимам 3+2+4 и 3+6+4 ч, Для подтверждения оптимальности дозировки золы и хлорной извести, а также времени выдерживания смеси после введения доба вок готовят также смеси с содержание золы и хлорной извести, выходящим за -выявляемые границы, а также смеси с временем выдерживания, после введе ния добавок менее 10 мин и более 15 мин.

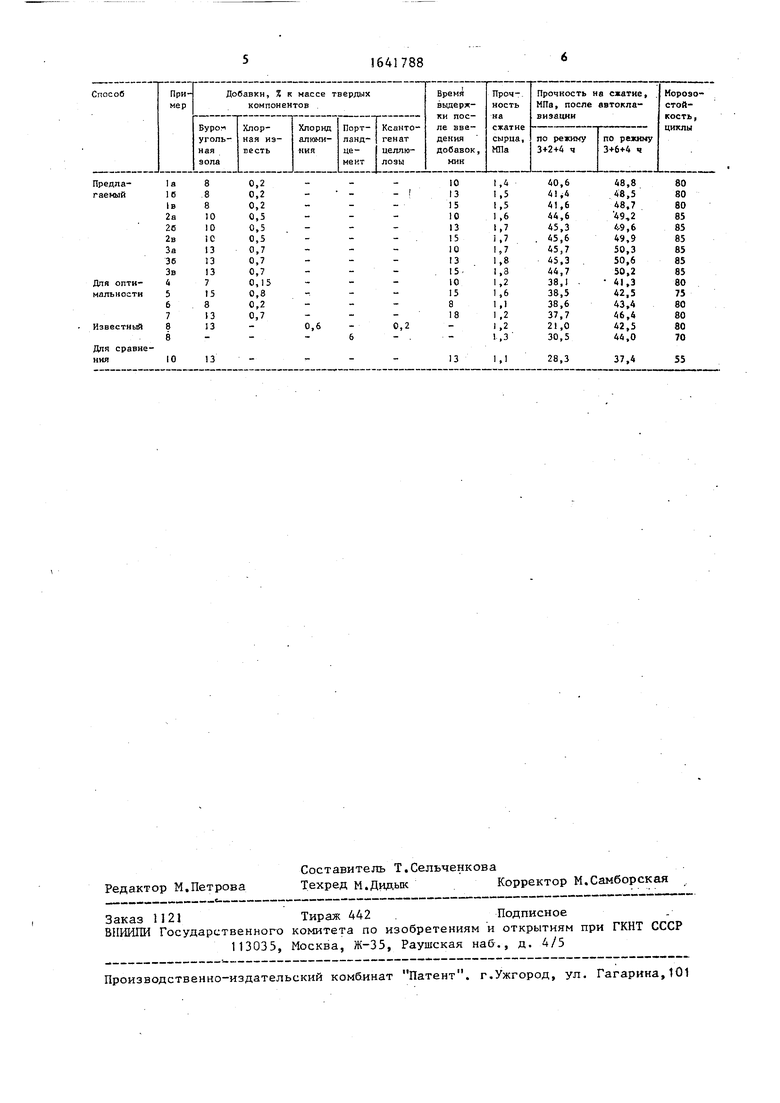

Результаты испытания представлены в таблице.

Способ изготовления силикатного кирпича, включающий приготовление известково-песчаного вяжущего, смешение его с песком9 введение добавок буроугольной золы в количестве 8-13% и хлорной соли в количестве 0,2-0,7%, гашение смеси, повторное перемешивание, формование и автоклав1:1 кварцевый песок и известь акт.75% ную обработку, отличающи до удельной поверхности 3000 смг/г), рядовой (немолотый) песок с крупностью зерен 2,5 мм; золу-унос от сжигания Канско-Ачинского бурого угля Барнаульской ТЭЦ № 3 с удельной поверхностью 4200 см2/г; хлорную известь и воду. Предварительно в смеси50

с я тем, что, с целью повышения ности сырца и готового кирпича, в честве хлорной соли используют хл ную известь и добавки вводят при торном перемешивании с последующи выдерживанием смеси в течение 10- 15 мин о

0

5

0

Формула изобретения

5

0

теле приготавливают смесь известково- песчаного вяжущего, песка и всей чво- ды затворения Состав смеси, мас.%:- известково-песчаное вяжущее 30; песок 70. Формовочная влажность составляет 9% по массе. Смесь выдерживают для загашивания в закрытом сосуде в течение 5 ч„ Затем в смесь при повторном перемешивании вводят буро- угольную золу и хлорную известь CaCl(OCl) соответственно в количестве 8-13% и 0,2-0,7% к массе твердых компонентов и выдерживают в течение 10-15 мин о Из приготовленных смесей на гидравлическом прессе под давлении 20 МПа формуют образцы-цилиндры диаметром и высотой 5 см. После предварительной выдержки в течение 4 ч. образцы подвергают автоклавной обработке при 8 ати (174°С) по режимам 3+2+4 и 3+6+4 ч, Для подтверждения оптимальности дозировки золы и хлорной извести, а также времени выдерживания смеси после введения добавок готовят также смеси с содержанием золы и хлорной извести, выходящим за -выявляемые границы, а также смеси с временем выдерживания, после введения добавок менее 10 мин и более 15 мин.

Результаты испытания представлены в таблице.

Формула изобретения

Способ изготовления силикатного кирпича, включающий приготовление известково-песчаного вяжущего, смешение его с песком9 введение добавок буроугольной золы в количестве 8-13% и хлорной соли в количестве 0,2-0,7%, гашение смеси, повторное перемешивание, формование и автоклави -

ную обработку, отличающи

с я тем, что, с целью повышения прочности сырца и готового кирпича, в качестве хлорной соли используют хлорную известь и добавки вводят при повторном перемешивании с последующим выдерживанием смеси в течение 10- 15 мин о

Авторы

Даты

1991-04-15—Публикация

1988-10-26—Подача