Изобретение относится к производству строительных материалов, а именно к изготовлению силикатного кирпича с гидротермальной обработкой в автоклаве для жилищного, гражданского и промышленного строительства.

Известен способ изготовления силикатного кирпича, включающий предварительный обжиг песка при температуре 1200oС в течение 15-30 мин с последующим охлаждением со скоростью 80 - 120oС/с жидким азотом или другим хладагентом, получение известково-кремнеземистого вяжущего совместным помолом песка и извести до удельной поверхности 4000 см2/г, смешение вяжущего с песком, гашение сырьевой смеси, доувлажнение ее до формовочной влажности 7-8%, формование образцов при давлении прессования 17,6 - 24,5 МПа и автоклавную обработку при давлении 0,6 - 0,8 МПа по режиму 2,0 + 8,0 + 2,0 ч (см. авт. св. СССР 1794926, С 04 В 28/20, 1993 г.).

Основным существенным недостатком известного способа является то, что он не обеспечивает получение кирпича высокой марки прочности. Кроме того, подготовка песка является дорогостоящим и энергоемким процессом, а гашение смеси требует установки гасителей, в которых имеет место зависание смеси.

Ближайшим аналогом заявляемого способа, принятым в качестве его прототипа, является способ изготовления силикатного кирпича, включающий приготовление известково-кремнеземистого вяжущего совместным помолом карбидной извести и песка, часть которого подвергают мокрому помолу, а при влажности песка свыше 6% сушат в сушильном барабане, смешение вяжущего с песком, увлажнение смеси при одновременном перемешивании, прессование и запаривание кирпича в автоклаве по режиму 2,0 + 8,0 + 2,0 ч при 0,8 МПа (см. Л.М. Хавкин. "Технология силикатного кирпича", М., Стройиздат, 1982 г., с. 80, 95, 106, 358).

Основными существенными недостатками известного способа, выбранного в качестве прототипа заявляемого решения, являются:

- низкая прочность и морозостойкость кирпича;

- замазывание внутренней поверхности помольного оборудования при влажности извести свыше 3,0%.

Целью изобретения является повышение прочности и морозостойкости силикатного кирпича, упрощение процесса его изготовления за счет ликвидации стадий подсушивания и помола извести и гашения сырьевой смеси.

Поставленная цель достигается тем, что в способе изготовления силикатного кирпича, включающем приготовление известково-кремнеземистого вяжущего смешением карбидной извести - отхода производства ацетилена, и молотого песка, перед сухим помолом высушенного в сушильном барабане, приготовление сырьевой смеси смешением указанного вяжущего с песком, формование кирпича-сырца и его гидротермальную обработку в автоклаве, используют песок с модулем крупности 0,7-1,12, а карбидную известь - с влажностью 2-5% и содержанием активной СаО 55-65%, требуемое для приготовления вяжущего количество песка отбирают от подсушенного до влажности 1,5-2% песка или песка с карьерной влажностью 6%, сушку в сушильном барабане ведут до влажности 0,5-0,8%, помол осуществляют до удельной поверхности 1300-1400 см2/г, а смешение указанных извести и песка при одновременном перетирании при их соотношении 1,0-1,5:1 соответственно.

Кроме того, поставленная цель достигается в изобретении за счет смешения указанного вяжущего с песком, которое осуществляют при одновременном подогреве паром до 70-80oС.

Предпочтительно формование кирпича-сырца осуществляют из сырьевой смеси влажностью 5-9% при прессовом давлении 20-25 МПа и температуре штемпелей 40-120oС.

Указанные выше существенные признаки являются новыми. Каждый из них необходим, а все вместе достаточны для реализации поставленной цели. Из практики деятельности предприятий, выпускающих строительные материалы, а также из патентно-технической литературы, неизвестно о существовании идентичного технического решения. Исходя из наличия непосредственной причинно-следственной связи между новыми существенными признаками и целью изобретения, можно сделать однозначный вывод о соответствии заявляемого технического решения критерию "Изобретательский уровень". Совокупность известных и новых существенных признаков, приведенных выше и составляющих сущность заявляемого технического решения, может быть использовано неоднократно с реализацией поставленной изобретением цели.

При этом обеспечивается получение положительного эффекта - повышение прочности и морозостойкости изготавливаемого кирпича, а также значительное упрощение процесса его изготовления за счет исключения стадий гашения сырьевой смеси и помола извести.

Исходя из приведенных доводов, заявляемое техническое решение в качестве изобретения соответствует критерию "промышленная применяемость".

Предлагаемое изобретение апробировано в производственных условиях на ЗАО "Плинфа" (г. Астрахань).

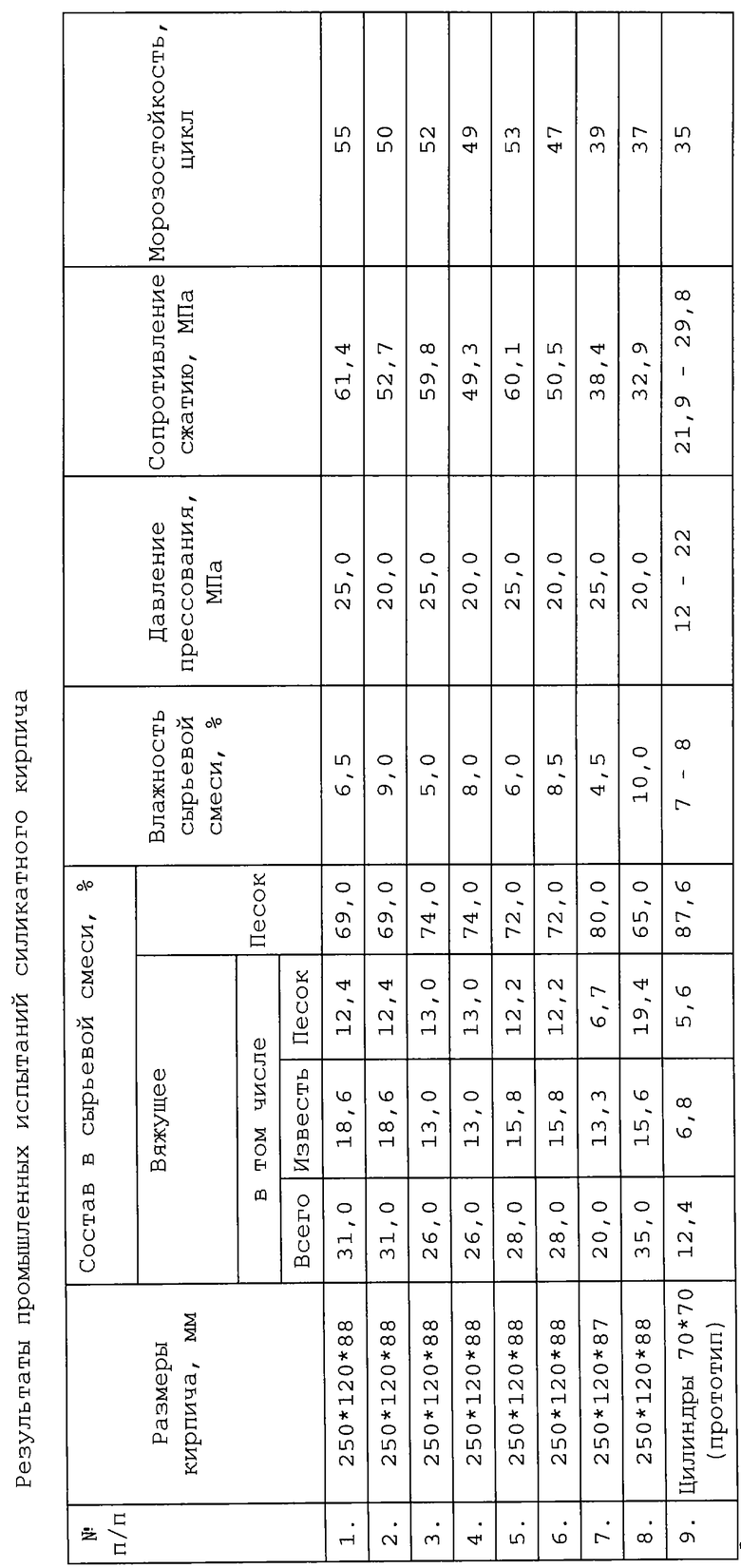

Ниже приводятся результаты этих испытаний (см. таблицу).

Пример 1. Высушенный до влажности 0,8% песок с модулем крупности 1,12 подвергали сухому помолу в шаровой мельнице до удельной поверхности 1300 см2/г и смешивали с карбидной известью с содержанием активной СаО 55% и влажностью 2,0% в соотношении, мас. ч.: известь:песок = 1,5:1 при тщательном перемешивании и перетирании. Полученное известково-кремнеземистое вяжущее смешивали с подсушенным до влажности 1,5% песком того же модуля крупности в соотношении, мас. %: вяжущее - 31, песок - 69, тщательно перемешивали при одновременном подогреве острым паром до 80oС и увлажняли горячей водой до влажности 6,5%. Из готовой сырьевой смеси формовали кирпич-сырец при прессовом давлении 25 МПа и температуре штемпелей 120oС и подвергали его гидротермальной обработке в автоклаве при давлении 1,2 МПа по режиму 2,0 + 5,0 + 1,5 ч.

Пример 2. Сырьевую смесь готовили как в примере 1, доводя влажность до 9,0%, и формовали кирпич-сырец при прессовом давлении 20 МПа и температуре штемпелей 40oС. Гидротермальную обработку сырца в автоклаве проводили как в примере 1.

Пример 3. Высушенный до влажности 0,5% песок с модулем крупности 0,7 подвергали сухому помолу в шаровой мельнице до удельной поверхности 1400 см2/г и смешивали с карбидной известью влажностью 5,0% и содержанием активной СаО 65% в соотношении, мас.ч.: известь:песок = 1:1 при тщательном перемешивании и перетирании. Полученное известково-кремнеземистое вяжущее смешивали с подсушенным до влажности 2,0% песком того же модуля крупности в соотношении, мас.%: вяжущее - 26%, песок - 74 при тщательном перемешивании и одновременном подогреве острым паром до 70oС и увлажняли горячей водой до влажности 5,0%. Кирпич-сырец формовали при прессовом давлении 25 МПа и температуре штемпелей 120oС. Гидротермальную обработку сырца в автоклаве проводили по режиму, как в примере 1.

Пример 4. Сырьевую смесь с влажностью 8,0% готовили как в примере 3. Кирпич-сырец формовали при давлении прессования 20 МПа и температуре штемпелей 40oС. Гидротермальную обработку сырца в автоклаве проводили по режиму, как в примере 1.

Пример 5. Известково-кремнеземистое вяжущее готовили из карбидной извести влажностью 3,5% и содержанием активной СаО 60% и песка с модулем крупности 0,7, высушенного до влажности 0,7% и подвергнутого сухому помолу в шаровой мельнице до удельной поверхности 1400 см2/г в соотношении, мас.ч.: известь: песок = 1,3:1,0 при тщательном перемешивании и перетирании. Полученное вяжущее смешивали с песком карьерной влажностью 6% и того же модуля крупности в соотношении, мас.%: вяжущее - 28, песок - 72, тщательно перемешивали с одновременным подогревом острым паром до 75oС. Полученную сырьевую смесь увлажняли горячей водой до влажности 6,0% и на прессе формовали кирпич-сырец при прессовом давлении 25 МПа и температуре штемпелей 120oС. Сырец подвергали гидротермальной обработке, как в примере 1.

Пример 6. Сырьевую смесь готовили как в примере 5, доводя влажность до 85, %. Кирпич-сырец формовали при прессовом давлении 20 МПа и температуре штемпелей 40oС, а его гидротермальную обработку в автоклаве проводили, как в примере 1.

Пример 7. Песок с модулем крупности 1.12 и высушенный до влажности 1,7% подвергали сухому помолу в шаровой мельнице до удельной поверхности 1250 см2/г, смешивали с карбидной известью влажностью 3,0% и содержанием активной СаО 60% в соотношении, мас.ч.: известь:песок = 2:1 при тщательном перемешивании и перетирании. Сырьевую смесь готовили смешением указанного вяжущего с песком того же модуля крупности и влажностью 7,5% в соотношении, мас.%: вяжущее - 20, песок - 80 при тщательном перемешивании и одновременном подогреве острым паром до 60oС и увлажнении горячей водой до влажности 4,5%. Кирпич-сырец формовали при прессовом давлении 25 МПа и температуре штемпелей 120oС. Гидротермальную обработку сырца в автоклаве проводили как в примере 1.

Пример 8. Известково-кремнеземистое вяжущее готовили из карбидной извести влажностью 5,0% с содержанием активной СаО 65% и песка с модулем крупности 0,7, высушенного до влажности 0,8% и подвергнутого сухому помолу в шаровой мельнице до удельной поверхности 1500 см2/г в соотношении, мас.ч.: известь:песок = 0,8:1 при тщательном перемешивании и перетирании. Полученное вяжущее смешивали с песком того же модуля крупности и влажностью 2,0% в соотношении мас.%: вяжущее - 35, песок - 65 при тщательном перемешивании и одновременном подогреве острым паром до 75oС и увлажнении горячей водой до влажности 10%. Кирпич-сырец формовали при прессовом давлении 20 МПа и температуре штемпелей 40oС. Гидротермальную обработку сырца осуществляли в автоклаве, как в примере 1.

Технико-экономическая эффективность заявляемого технического решения состоит в том, что применение предлагаемого способа позволяет снизить энергозатраты за счет отсутствия процесса сушки извести и сократить простои оборудования из-за очистки шаровой мельницы от замыливания известью. Кроме того, отсутствие стадии гашения сырьевой смеси упрощает производственный процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ НЕГО | 1999 |

|

RU2162454C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2002 |

|

RU2235076C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| Сырьевая смесь для производства крупноформатных силикатных изделий | 2019 |

|

RU2711648C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО КИРПИЧА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2184652C2 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПРИГОТОВЛЕНИЯ СИЛИКАТНОЙ СМЕСИ НА ОСНОВЕ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО ДЛЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2006 |

|

RU2303013C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО КИРПИЧА (ВАРИАНТЫ) | 2006 |

|

RU2308431C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2002 |

|

RU2212386C1 |

| Способ производства силикатногоКиРпичА | 1978 |

|

SU833751A1 |

| ИЗВЕСТКОВОЕ ВЯЖУЩЕЕ, СПОСОБ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВОГО ВЯЖУЩЕГО И СПОСОБ ПРИГОТОВЛЕНИЯ СИЛИКАТНОЙ СМЕСИ НА ОСНОВЕ ИЗВЕСТКОВОГО ВЯЖУЩЕГО ДЛЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2006 |

|

RU2305666C1 |

Изобретение относится к производству строительных материалов, а именно к изготовлению силикатного кирпича с гидротермальной обработкой в автоклаве для жилищного, гражданского и промышленного строительства. Технический результат - повышение прочности и морозостойкости силикатного кирпича, снижение энергозатрат на его производство и сокращение простоев оборудования, упрощение процесса изготовления силикатного кирпича за счет ликвидации стадий гашения сырьевой смеси, подсушивания и помола извести в шаровой мельнице. В способе изготовления силикатного кирпича, включающем приготовление известково-кремнеземистого вяжущего смешением карбидной извести - отхода производства ацетилена, и молотого песка, перед сухим помолом высушенного в сушильном барабане, приготовление сырьевой смеси смешением указанного вяжущего с песком, формование кирпича-сырца и его гидротермальную обработку в автоклаве, используют песок с модулем крупности 0,7-1,12, а карбидную известь - с влажностью 2-5% и содержанием активной СаО 55-65%. Требуемое для приготовления вяжущего количество песка отбирают от подсушенного до влажности 1,5 - 2% песка или песка с карьерной влажностью 6%, сушку в сушильном барабане ведут до влажности 0,5-0,8%, помол осуществляют до удельной поверхности 1300-1400 см2/г, а смешение указанных извести и песка при одновременном перетирании при их соотношении 1,0-1,5:1 соответственно. Смешение указанного вяжущего с песком осуществляют при одновременном подогреве паром до 70-80oС. Формование кирпича-сырца осуществляют из сырьевой смеси влажностью 5-9% при прессовом давлении 20-25 МПа и температуре штемпелей 40-120oС. 2 з.п. ф-лы, 1 табл.

| ХАВКИН П.М | |||

| Технология силикатного кирпича | |||

| - М.: Стройиздат, 1982, с.80, 95, 106, 218, 358 | |||

| СПОСОБ ПРОИЗВОДСТВА СИЛИКАТНОГО КИРПИЧА | 0 |

|

SU311880A1 |

| Способ приготовления известковопесчаных изделий | 1975 |

|

SU545609A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2077518C1 |

| GB 1091766 A, 22.11.1967. | |||

Авторы

Даты

2003-09-27—Публикация

2001-01-03—Подача