Изобретение относится к технологии вяжущих материалов и может быть использовано при производстве силикатных цветных прессованных изделий, требующих низкой формовочной влажности.

Известно известково-кремнеземистое вяжущее, состоящее из негашеной извести и кварцевого песка с удельной поверхностью 400 м2/г. (Вахнин М.П. Анищенко А.А. Производство силикатного кирпича. М.: Высшая школа, 1977. 160 с. С. 51 -52).Оптимальный состав известково-кремнеземистого вяжущего И:К=1:1 (Хавкин Л.М. Технология силикатного кирпича/Репринтное воспроизведение издания 1982. - М.: ЭКОЛИТ, 2011. - 384 с., С. 98). При пересчете на отношение CaO:SiO2 находится в пределах 0,8:1,2. (Боженов П.И. Технология автоклавных материалов. Л.: Стройиздат. Ленингр. отд-ние, 1978. 368 с.) Существующие способы окрашивания предусматривают:

1) окрашивание вяжущего при совместном помоле извести и песка;

2) окрашивание формовочной смеси при приготовлении до гашения;

3) окрашивание гашеной смеси.

1 способ применяют при использовании красящих отходов, 2 и 3 способы - при использовании товарных высокодисперсных пигментов (Хавкин Л.М. Технология силикатного кирпича/Репринтное воспроизведение издания 1982 г. - М.: ЭКОЛИТ, 2011., с. 313-314).

Формовочная смесь для цветного силикатного кирпича имеет следующий состав: вяжущее, активный кварцевый компонент - песок, пигмент и вода - 2 способ. Смесь готовиться, гасится в силосах реакторов, имеет на выходе, для обеспечения равномерного опускания смеси из силоса, влажность 3,5-4,5%, затем доувлажнением доводится до оптимальной влажности для полнотелого кирпича 5-7%, пустотелого 4,5-6% (Хавкин Л.М. Технология силикатного кирпича/Репринтное воспроизведение издания 1982 г. - М.: ЭКОЛИТ, 2011., с. 95, 128-129). При способе 3 пигмент вводят после гашения известково-песчаной смеси. Смесь с влажностью из силоса 3,5-4,5% смешивается с сухим пигментом и увлажнением доводится до оптимальной влажности.

Недостатком данного вяжущего является то, что доля оксида кремния в составе вяжущего равна или превышает 50%, что ведет в дальнейшем к повышению водопотребности формовочных смесей на основе известково-кремнеземистого вяжущего, повышению формовочной влажности смеси и потере цвета в процессе запарки в автоклаве. На поверхности твердой фазы указанных компонентов образуется сольватная оболочка, состоящая из адсорбционно-связанной воды, по объему сопоставимой с объемом частицы. При этом количество воды, предопределяющей прессуемость известково-кремнеземистых систем, сокращается на величину, сопоставимую с объемом кремнеземистого компонента. Поэтому с увеличением доли кремнеземистого компонента в вяжущем и при вводе пигментов, химсостав которых окислы железа, требуемая влажность известково-песчаной формовочной смеси достигается при более высокой его водопотребности. Наиболее близким аналогом заявляемого состава известково-кремнеземистого вяжущего для производства силикатных цветных прессованных изделий является состав, отраженный в описании к патенту РФ №2081861 С 1, C04B 28/20 «Сырьевая смесь для изготовления силикатного кирпича». В сырьевой смеси используется известьсодержащее вяжущее, полученное путем совместного помола песка кварцевого и обожженного карбонатита. Карбонатит является горной породой. Сырьевая смесь на основе этого вяжущего имеет состав, мас.%: песок 50-80%, обожженный карбонатит 20-50%. Недостатком приведенного аналога является ограниченная доступность обожженного карбонатита по сравнению с обычной известью и природными карбонатсодержащими породами, высокая сложность и энергоемкость производства и содержание кремнеземистого компонента более 50%. Формовочная смесь с использованием такого вяжущего имеет высокую водопотребность и формовочную влажность.

Известь в составе вяжущего И:К=1:1 составляет в количественном отношении по содержанию СаО - 34-36% при исходной извести с содержанием активной СаО 68-72%. В сформованном сырце вся известь находиться в несвязанном состоянии и поверхность и поры сырца заполняются насыщенным раствором Са(ОН)2. При увеличении влажности сырца раствор извести поступает на свободные грани сырца и в дальнейшем в автоклавах при конденсации пара на изделиях, поры которого уже заполнены насыщенным раствором Са(ОН)2, конденсат стекает с вертикальной поверхности с растворенной известью и создает белые потеки и известковую пленку на поверхности цветных изделий. Снижение влажности формовочной смеси менее 5% приводит к снижению сырцовой прочности и разрушению сырца. Производство цветных силикатных изделий требует снижения формовочной влажности с 5-7% до 4-5%. При влажности кирпича сырца менее 5% конденсат при запарке изделий в автоклавах впитывается в поры изделия и не стекает по поверхности.

Задачей изобретения является получение известково-кремнеземистого вяжущего и цветной смеси на его основе для производства силикатных цветных прессованных изделий, обеспечивающего сырцовую прочность не менее 0,5 МПа при влажности формовочной смеси 4-4,5%. Задача решается путем уменьшения адсорбционно-связанной воды на поверхности твердой фазы минерального наполнителя этого известково-кремнеземистого вяжущего. Это решается путем ввода в процессе помола в состав известково-кремнеземистого вяжущего дополнительно карбонатсодержащего материала, содержащего, мас. %: негашеную известь, 45÷35%, кварцевый песок 45÷35% и карбонатсодержащий материал - карбонатную породу, содержащую, мас.%: СаСО3 86-94% и MgCO3 4,5%, 10÷30%.

Предлагаемый состав обеспечивает получение сырцовой прочности не менее 0,5 МПа при формовочной влажности смеси менее 5%. Меньшая поверхностная энергия карбонатсодержащих материалов в сравнении с кремнеземистыми приводит к меньшей адсорбции воды на их поверхности. Адсорбционный слой становится тоньше и большее количество воды остается в свободном состоянии, обеспечивается больший эффект пластификации при прессовании формовочной смеси. Тонкомолотый карбонатсодержащий материал способствует снижению водопотребности и расслаиваемости смесей, пластичности и однородности (Миронов В.А., Белов В.В., Голубев А.И., Смирнов М.А. Оптимизирование композиций для изготовления строительных смесей. Санкт-Петербург: ООО РИА «Квинтет», 2008).

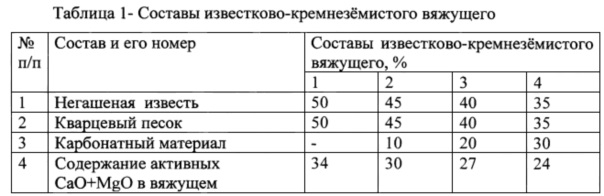

Для изготовления известково-кремнеземистого вяжущего использовали известь кальциевую негашеную 3 сорта, карбонатную породу, содержащую, мас.%: СаСО3 86-94% и MgCO3 4,5%. В качестве кремнеземистого материала использовали кварцевый песок ГОСТ 8736-93. Известково-кремнеземистое вяжущее получали совместным помолом извести кальциевой негашеной, кремнеземистого материала и породы карбонатной до удельной поверхности 400 м2/г. Из полученных проб готовилась формовочная смесь состава - вяжущее и кварцевый песок в соотношении 25:75 (возможны другие соотношения например: 20:80 и др.) и с разной влажностью. После гашения смесь, перемешивали. Определяли влажность и образцы прессовали с усилием прессования 20 МПа. На полученных образцах определяли сырцовую прочность. Результаты представлены в табл. 1

Сущность изобретения поясняется примерами, отраженными в табл. 1.

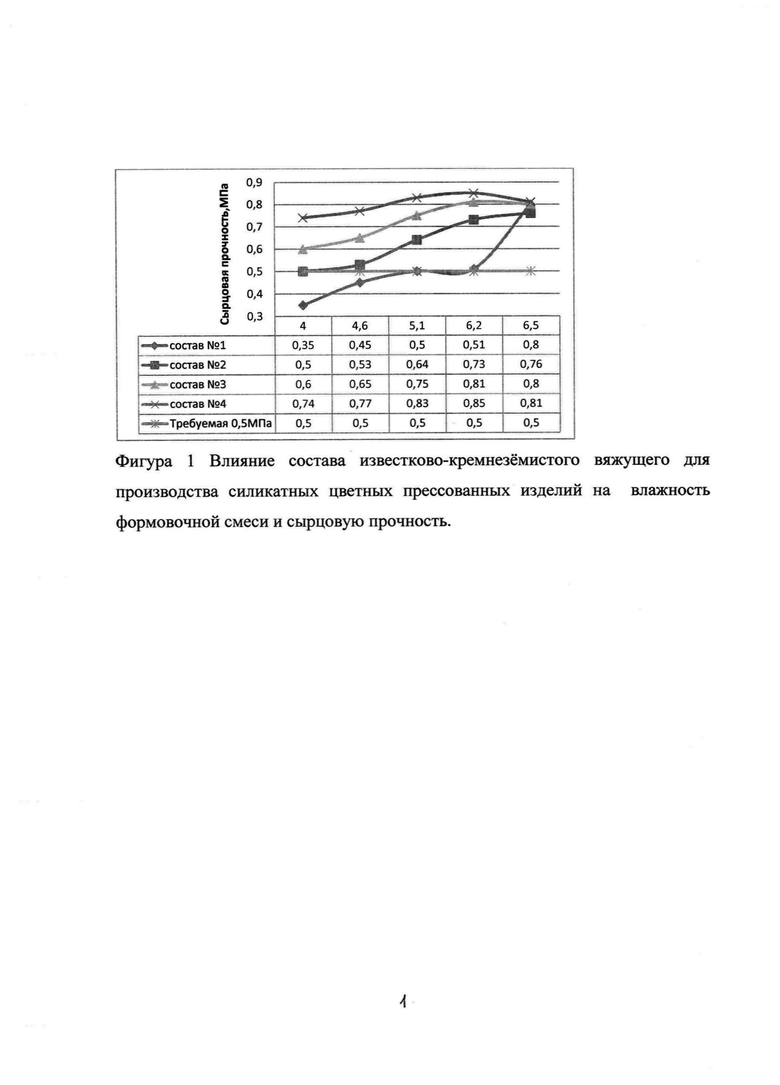

На фигуре 1 приведены данные формовочной влажности и сырцовой прочности, прессованных образцов.

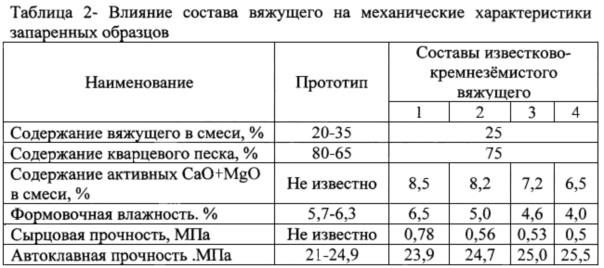

Состав 1 обеспечивает сырцовую прочность более 0,5 МПа при влажности более 5,6%. Составы 2, 3, 4 обеспечивают требуемую сырцовую прочность не менее 0,5 МПа при меньшей влажности формовочной смеси. Требуемая сырцовая прочность 0,5 МПа для прессованных силикатных цветных изделий обеспечивается составами №2 при влажности 4,6% и содержании активных CaO+MgO в количестве 8,2%, составами №3, 4 при влажности 4,0% и 4,6% и при содержании активных CaO+MgO - 7,2% и 6,5% против влажности 5,7-6,3% прототипа. Данные автоклавной прочности образцов приведены в таблице 2.

Увеличение сырцовой прочности приводит и к увеличению автоклавной прочности с 23,9 МПа до 25,5 МПа при уменьшении расхода извести.

Сопоставление результатов испытаний прототипа и предлагаемого решения показывает, что заявленный состав известково-кремнеземистого вяжущего отличается от известного повышенными характеристиками по сырцовой прочности при формовочной влажности менее 5%, увеличением автоклавной прочности с 23,9 до 25,5, снижением количества негашеной извести в составе вяжущего (содержание активных CaO+MgO в вяжущем) и в составе смеси с 8,5 до 6,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2653214C1 |

| КОМПОЗИЦИОННОЕ ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ СИЛИКАТНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2020 |

|

RU2748017C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2614830C2 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПРИГОТОВЛЕНИЯ СИЛИКАТНОЙ СМЕСИ НА ОСНОВЕ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО ДЛЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2006 |

|

RU2303013C1 |

| СИЛИКАТНАЯ МАССА (ВАРИАНТЫ) | 2010 |

|

RU2467973C2 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ СМЕСИ ДЛЯ ПРЕССОВАННЫХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376258C1 |

| ИЗВЕСТКОВОЕ ВЯЖУЩЕЕ, СПОСОБ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВОГО ВЯЖУЩЕГО И СПОСОБ ПРИГОТОВЛЕНИЯ СИЛИКАТНОЙ СМЕСИ НА ОСНОВЕ ИЗВЕСТКОВОГО ВЯЖУЩЕГО ДЛЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2006 |

|

RU2305666C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1650635A1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

Изобретение относится к технологии вяжущих материалов и может быть использовано при производстве силикатных цветных прессованных изделий автоклавного твердения. Известково-кремнеземистое вяжущее для производства силикатных цветных прессованных изделий, содержащее негашеную известь и кварцевый песок в соотношении И:К=1:1 и добавку, вводимую при помоле компонентов вяжущего, содержит в качестве добавки карбонатсодержащий материал - карбонатную породу, содержащую, мас.%: СаСО3 86-94 и MgCO3 4,5, а помол осуществлен до удельной поверхности 400 м2/г при следующем соотношении компонентов, мас.%: негашеная известь 35-45, кварцевый песок 35-45, указанный карбонатсодержащий материал 10-30. Технический результат - снижение формовочной влажности смеси для получения сырцовой прочности не менее 0,5 МПа. 2 табл., 1 ил.

Известково-кремнеземистое вяжущее для производства силикатных цветных прессованных изделий, содержащее известь и кварцевый песок в соотношении И:К=1:1 и добавку, вводимую при помоле компонентов вяжущего, отличающееся тем, что в качестве добавки содержит карбонатсодержащий материал - карбонатную породу, содержащую, мас.%: СаСО3 86-94 и MgCO3 4,5, а помол осуществлен до удельной поверхности 400 м2/г при следующем соотношении компонентов, мас.%:

| ХАВКИН Л.М | |||

| Технология силикатного кирпича, Москва, Стройиздат, 1982, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| US 6264740 В1, 24.07.2001 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1994 |

|

RU2081861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1996 |

|

RU2103235C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО КИРПИЧА (ВАРИАНТЫ) | 2006 |

|

RU2308431C1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| МИРОНОВ В.А | |||

| и др | |||

| Оптимизирование композиций для изготовления строительных смесей, Санкт-Петербург, ООО РИА Квинтет, 2008, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| ВАХНИН М.П | |||

| и др | |||

| Производство силикатного кирпича, Москва, Высшая школа, 1977, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

2017-01-18—Публикация

2015-06-17—Подача