Изобретение относится к гидроприво- достроению и может быть использовано в качестве насоса или гидромотора объемного гидропривода.

Целью изобретения является повышение КПД и надежности гидромашины,

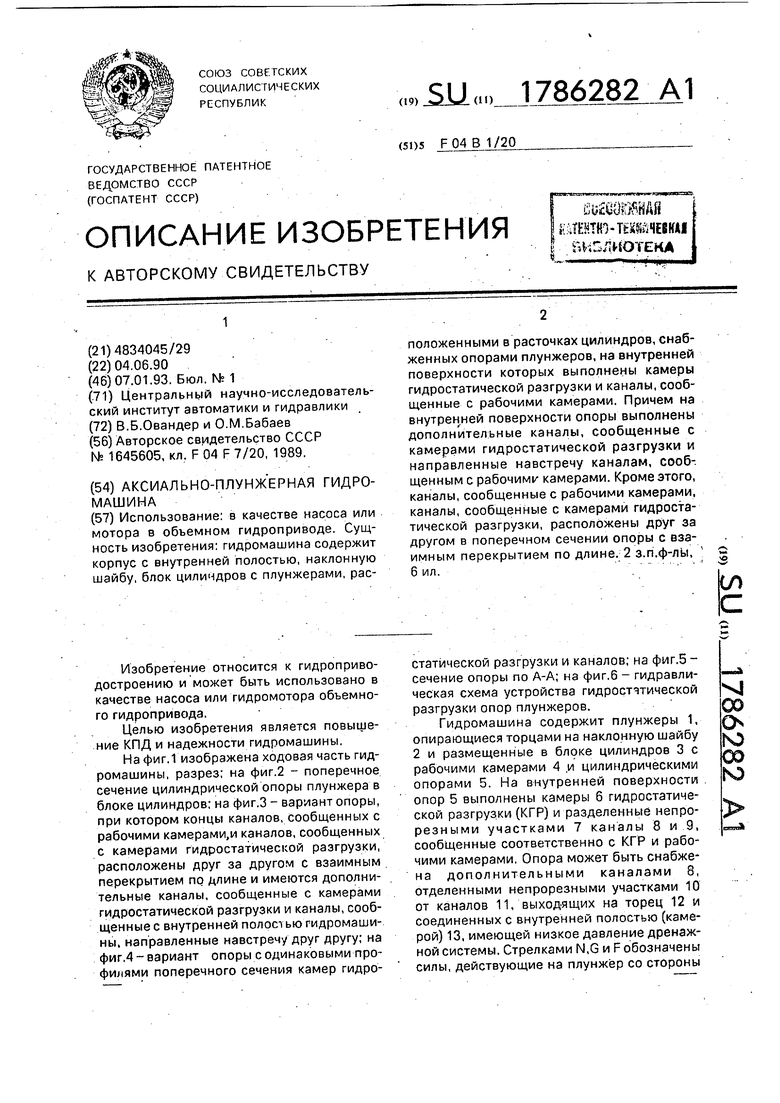

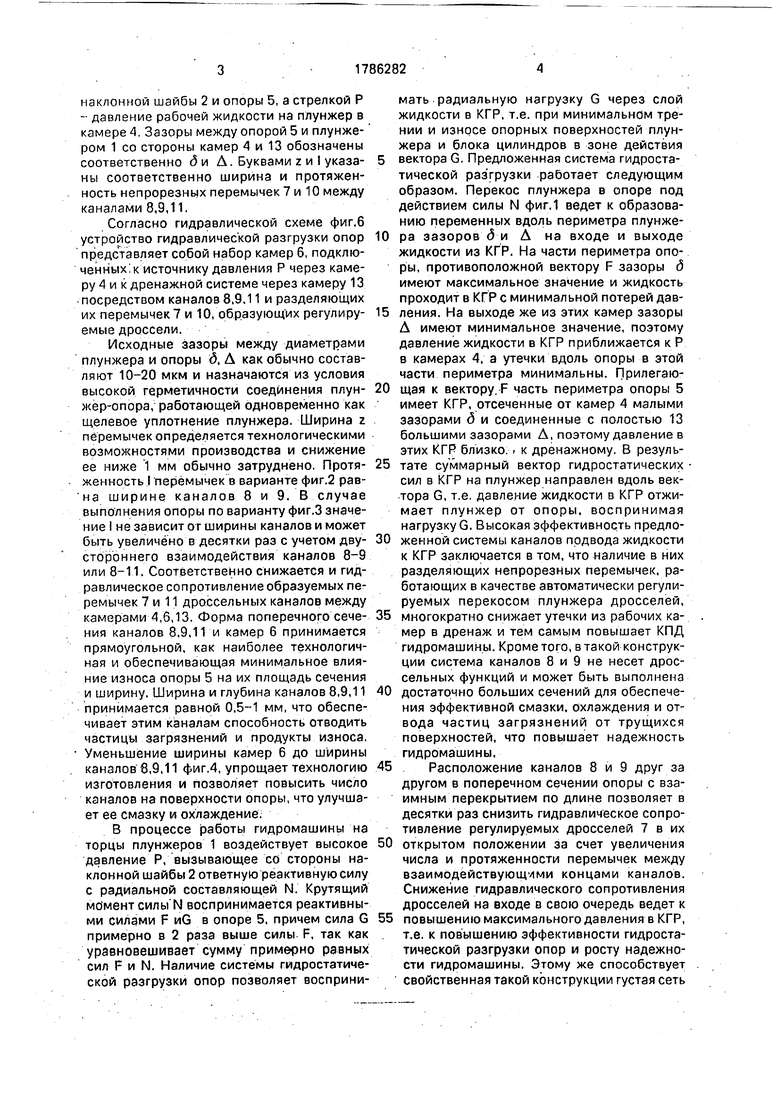

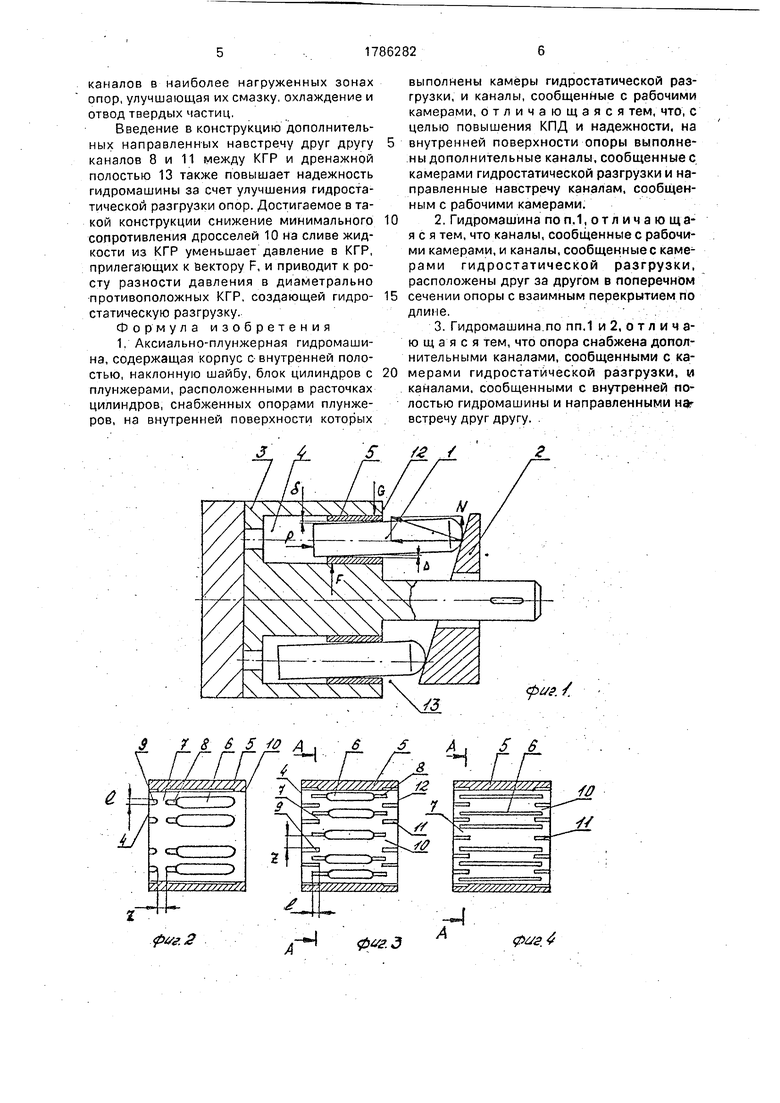

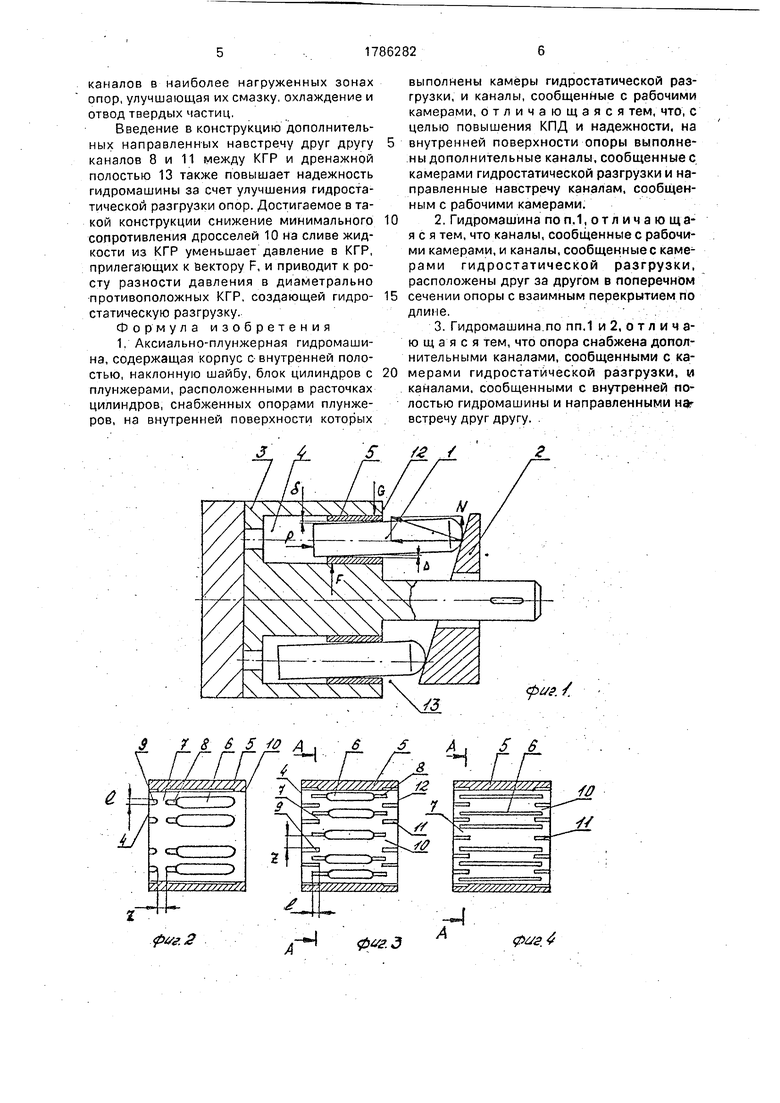

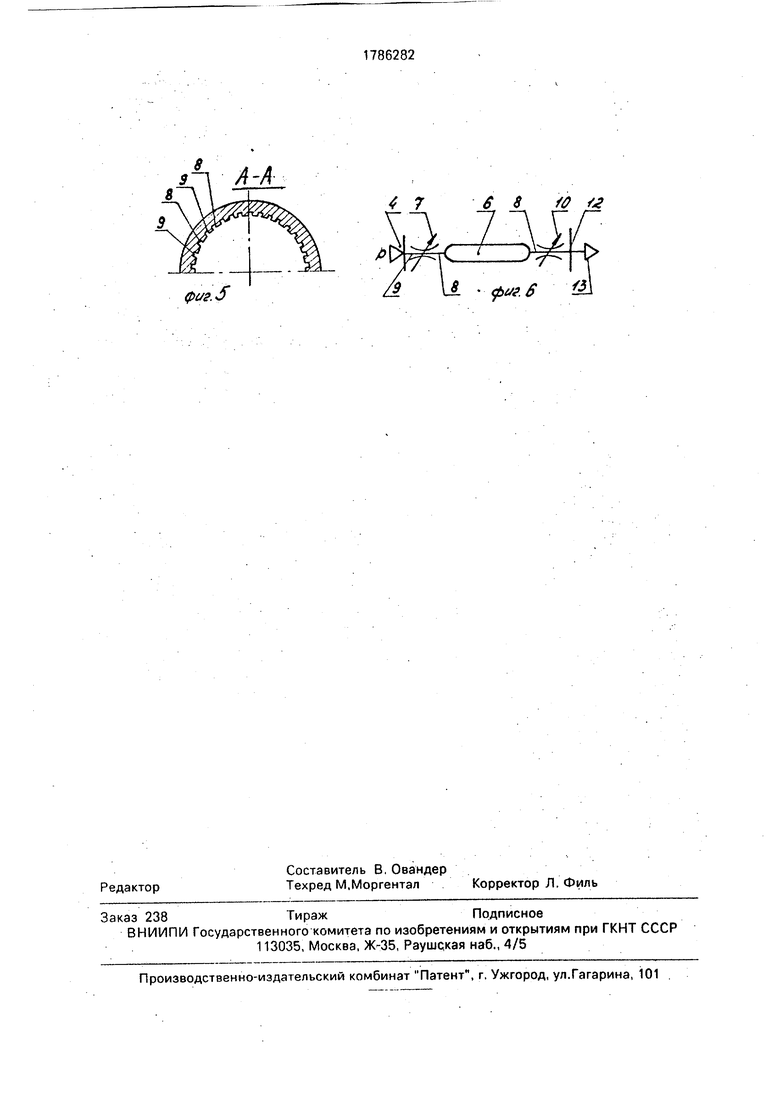

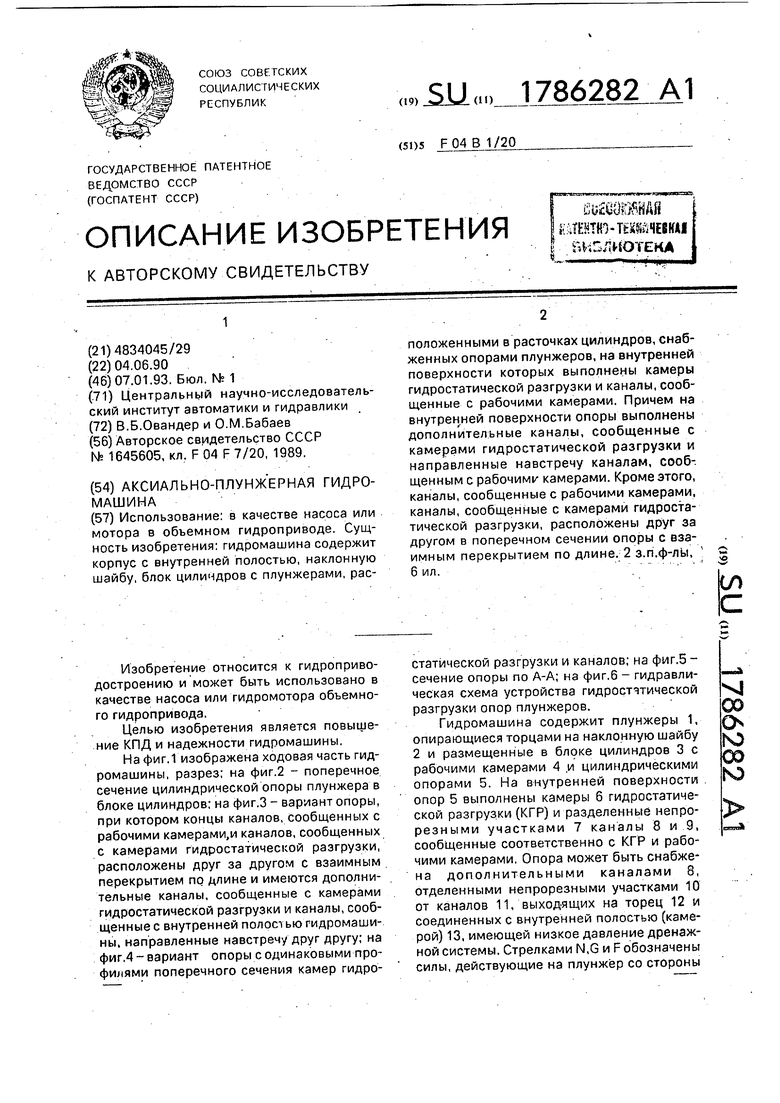

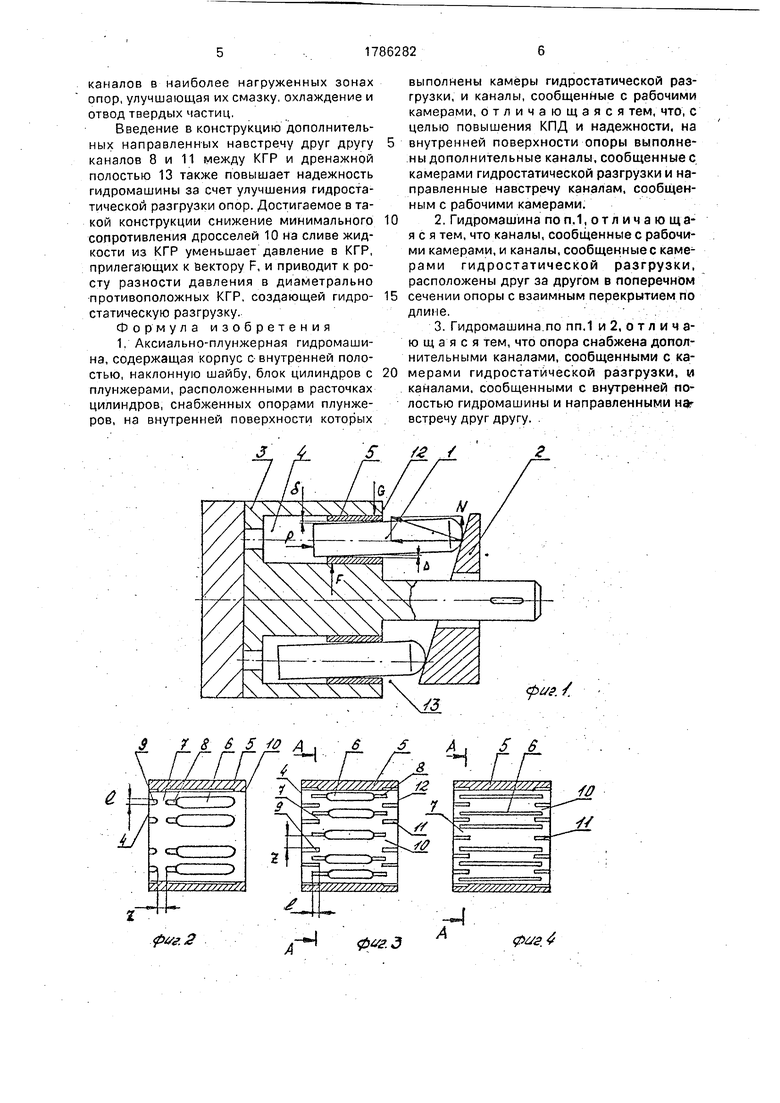

На фиг. 1 изображена ходовая часть гидромашины, разрез; на фиг.2 - поперечное сечение цилиндрической опоры плунжера в блоке цилиндров; на фиг.З - вариант опоры, при котором концы каналов, сообщенных с рабочими камерами.и каналов, сообщенных с камерами гидростатической разгрузки, расположены друг за другом с взаимным перекрытием по длине и имеются дополнительные каналы, сообщенные с камерами гидростатической разгрузки и каналы, сообщенные с внутренней полостью гидромашины, направленные навстречу друг другу; на фиг.4-вариант опоры с одинаковыми профилями поперечного сечения камер гидростатической разгрузки и каналов; на фиг.5 - сечение опоры по А-А; на фиг.6 - гидравлическая схема устройства гидростатической разгрузки опор плунжеров.

Гидромашина содержит плунжеры 1, опирающиеся торцами на наклонную шайбу 2 и размещенные в блоке цилиндров 3 с рабочими камерами 4 и цилиндрическими опорами 5. На внутренней поверхности опор 5 выполнены камеры 6 гидростатической разгрузки (КГР) и разделенные непрорезными участками 7 каналы 8 и 9, сообщенные соответственно с КГР и рабочими камерами, Опора может быть снабжена дополнительными каналами 8, отделенными непрорезными участками 10 от каналов 11, выходящих на торец 12 и соединенных с внутренней полостью (камерой) 13, имеющей низкое давление дренажной системы. Стрелками N,G и F обозначены силы, действующие на плунжер со стороны

VI

00 О

ю

00

to

наклонной шайбы 2 и опоры 5, а стрелкой Р - давление рабочей жидкости на плунжер в камере 4. Зазоры между опорой 5 и плунжером 1 со стороны камер 4 и 13 обозначены соответственно б и Л. Буквами z и I указаны соответственно ширина и протяженность непрорезных перемычек 7 и 10 между каналами 8,9,11.

Согласно гидравлической схеме фиг.6 устройство гидравлической разгрузки опор представляет собой набор камер 6, подключенных к источнику давления Р через камеру 4 и к дренажной системе через камеру 13 посредством каналов 8,9,11 и разделяющих их перемычек 7 и 10, образующих регулируемые дроссели.

Исходные зазоры между диаметрами плунжера и опоры д, Д как обычно составляют 10-20 мкм и назначаются из условия высокой герметичности соединения плунжер-опора, работающей одновременно как щелевое уплотнение плунжера. Ширина z перемычек определяется технологическими возможностями производства и снижение ее ниже 1 мм обычно затруднено. Протяженность I перемычек в варианте фиг.2 рав- на ширине каналов 8 и 9. В случае выполнения опоры по варианту фиг.З значение I не зависит от ширины каналов и может быть увеличено в десятки раз с учетом двустороннего взаимодействия каналов 8-9 или 8-1.1. Соответственно снижается и гидравлическое сопротивление образуемых перемычек 7 и 11 дроссельных каналов между камерами 4,6,13. Форма поперечного сечения каналов 8,9,11 и камер 6 принимается прямоугольной, как наиболее технологичная и обеспечивающая минимальное влияние износа опоры 5 на их площадь сечения и ширину/Ширина и глубина каналов 8,9,11 принимается равной 0,5-1 мм, что обеспечивает этим каналам способность отводить частицы загрязнений и продукты износа. Уменьшение ширины камер 6 до ширины каналов б,9,11 фиг.4, упрощает технологию изготовления и позволяет повысить число каналов на поверхности опоры, что улучшает ее смазку и охлаждение.

В процессе работы гидромашины на торцы плунжеров 1 воздействует высокое давление Р, вызывающее со стороны наклонной шайбы 2 ответную реактивную силу с радиальной составляющей N. Крутящий мбментсилы М воспринимается реактивными силами F иС в опоре 5, причем сила G примерно в 2 раза выше силы F, так как уравновешивает сумму примерно равных сил F и N. Наличие системы гидростатической разгрузки опор позволяет воспринимать радиальную нагрузку G через слой жидкости в КГР, т.е. при минимальном трении и износе опорных поверхностей плунжера и блока цилиндров в зоне действия

вектора G. Предложенная система гидростатической разгрузки работает следующим образом. Перекос плунжера в опоре под действием силы N фиг.1 ведет к образованию переменных вдоль периметра плунжера зазоров д и А на входе и выходе жидкости из КГР, На части периметра опоры, противоположной вектору F зазоры д имеют максимальное значение и жидкость проходит в КГР с минимальной потерей давления. На выходе же из этих камер зазоры А имеют минимальное значение, поэтому давление жидкости в КГР приближается к Р в камерах 4, а утечки вдоль опоры в этой части периметра минимальны. Прилегающая к вектору. F часть периметра опоры 5 имеет КГР, отсеченные от камер 4 малыми зазорами д и соединенные с полостью 13 большими зазорами А, поэтому давление в этих КГР близко.. к дренажному. В результате суммарный вектор гидростатических сил в КГР на плунжер направлен вдоль вектора G, т.е. давление жидкости в КГР отжимает плунжер от опоры, воспринимая нагрузку G. Высокая эффективность предложенной системы каналов подвода жидкости к КГР заключается в том, что наличие в них разделяющих непрорезных перемычек, работающих в качестве автоматически регулируемых перекосом плунжера дросселей,

многократно снижает утечки из рабочих камер в дренаж и тем самым повышает КПД гидромашины. Кроме того, в такой конструкции система каналов 8 и 9 не несет дроссельных функций и может быть выполнена

достаточно больших сечений для обеспечения эффективной смазки, охлаждения и отвода частиц загрязнений от трущихся поверхностей, что повышает надежность гидромашины,

Расположение каналов 8 и 9 друг за другом в поперечном сечении опоры с взаимным перекрытием по длине позволяет в десятки раз снизить гидравлическое сопротивление регулируемых дросселей 7 в их

открытом положении за счет увеличения числа и протяженности перемычек между взаимодействующими концами каналов. Снижение гидравлического сопротивления дросселей на входе в свою очередь ведет к

повышению максимального давления в КГР, т.е. к повышению эффективности гидростатической разгрузки опор и росту надежности гидромашины, Этому же способствует свойственная такой конструкции густая сеть

каналов в наиболее нагруженных зонах опор, улучшающая их смазку, охлаждение и отвод твердых частиц,

Введение в конструкцию дополнительных направленных навстречу друг другу каналов 8 и 11 между КГР и дренажной полостью 13 также повышает надежность гидромашины за счет улучшения гидростатической разгрузки опор. Достигаемое в такой конструкции снижение минимального сопротивления дросселей 10 на сливе жидкости из КГР уменьшает давление в КГР, прилегающих к вектору F, и приводит к росту разности давления в диаметрально противоположных КГР, создающей гидростатическую разгрузку.

Формула изобретения 1, Аксиально-плунжерная гидромашина, содержащая корпус о внутренней полостью, наклонную шайбу, блок цилиндров с плунжерами, расположенными в расточках цилиндров, снабженных опорами плунжеров, на внутренней поверхности которых

выполнены камеры гидростатической разгрузки, и каналы, сообщенные с рабочими камерами, отличающаяся тем, что, с целью повышения КПД и надежности, на

внутренней поверхности опоры выполнены дополнительные каналы, сообщенные с камерами гидростатической разгрузки и направленные навстречу каналам, сообщенным с рабочими камерами.

2. Гидромашина поп.1, отличаю ща- я с я тем, что каналы, сообщенные с рабочими камерами, и каналы, сообщенные с каме- рами гидростатической разгрузки, расположены друг за другом в поперечном

сечении опоры с взаимным перекрытием по длине... .

3. Гидромашина.по пп.1 и 2, о т л и ч а- ю щ а я с я тем, что опора снабжена дополнительными каналами, сообщенными с камерами гидростатической разгрузки, и каналами, сообщенными с внутренней полостью гидромашины и направленными наг встречу друг другу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аксиально-плунжерная гидромашина | 1989 |

|

SU1642060A1 |

| Аксиально-поршневая гидромашина | 1972 |

|

SU446216A1 |

| Аксиально-плунжерная гидромашина | 1987 |

|

SU1495496A1 |

| Аксиально-поршневая гидромашина | 1986 |

|

SU1476175A1 |

| Аксиально-плунжерная гидромашина | 1982 |

|

SU1138534A1 |

| Аксиально-плунжерная гидромашина | 1991 |

|

SU1815420A1 |

| ПЛУНЖЕРНЫЙ НАСОС | 1999 |

|

RU2194189C2 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 1992 |

|

RU2036330C1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ РЕВЕРСИВНАЯ ОБЪЕМНО-РОТОРНАЯ ГИДРОМАШИНА | 2005 |

|

RU2300015C2 |

| Аксиально-поршневая гидромашина | 1990 |

|

SU1707223A2 |

Использование: в качестве насоса или мотора в объемном гидроприводе. Сущность изобретения: гидромашина содержит корпус с внутренней полостью, наклонную шайбу, блок цилиндров с плунжерами, расположенными в расточках цилиндров, снабженных опорами плунжеров, на внутренней поверхности которых выполнены камеры гидростатической разгрузки и каналы, сообщенные с рабочими камерами. Причем на внутренней поверхности опоры выполнены дополнительные каналы, сообщенные с камерами гидростатической разгрузки и направленные навстречу каналам, сооб-. щенным с рабочими камерами. Кроме этого, каналы, сообщенные с рабочими камерами, каналы, сообщенные с камерами гидростатической разгрузки, расположены друг за другом в поперечном сечении опоры с взаимным перекрытием по длине. 2 з.п.ф-лы, 6 ил..-.-.. .... . .. ел с

4н -s- -е

Г Г

| Объемная гидромашина | 1989 |

|

SU1645605A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-01-07—Публикация

1990-06-04—Подача