Изобретение относится к химической технологии, в частности к способу очистки высших алифатических аминов которые могут быть использованы в качестве ингибиторов кислотной коррозии оборудования.

Целью изобретения является повышение концентрации фракции аминов в очищенном продукте.

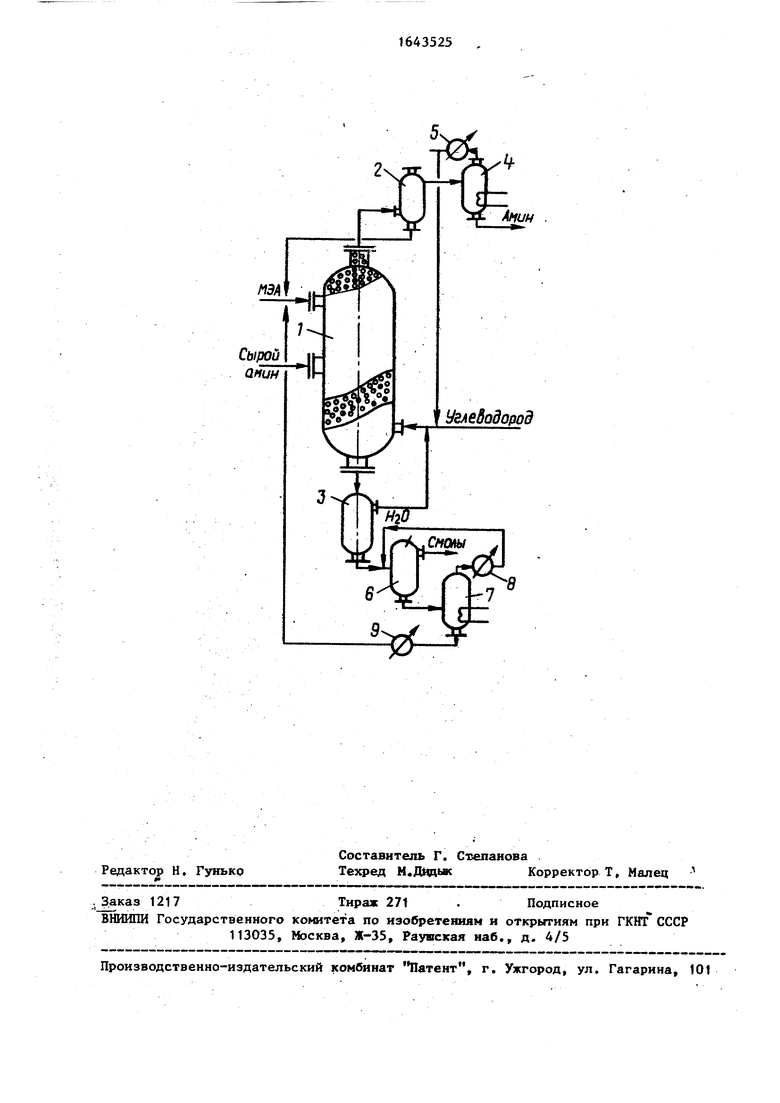

На чертеже изображена установка, реализующая предлагаемый способ.

Экстракционная колонна 1 оборудована насадкой из стеклянных колец.(эквивалентной пяти теоретическим тарелкам) . Разделители 2 и 3 фаз предназначены для отделения и возвращения растворителей в цикл - моноэтанолами- на в разделителе 2 и углеводорода в .разделителе 3. В дистилляторе 4 про- (водят отгонку углеводородного раство- фителя, который конденсируют в холодильнике 5 и возвращают в экстрактор 1. Нижний продукт из разделителя 3 обрабатывают водой, отделяют водный слой от органического слоя, содержащего смолообразные примеси. Последний выводят из системы из отстойника 6. Полученный при этом водный слой нэпа Ј о, а

N

СГ

равляют в дистиллятор производят отгонку воды от моноэтаноламина. Пары воды с верха дистиллятора 7 охлаждают в холодильнике 8 и конденсат возвращают на стадию обработки водой потока из разделителя 3, содержащего моноэтаноламин и смолы. Кубовый остаток из дистиллятора 7, представляющий собой фракцию моноэтаноламина охлаждают в холодильнике 9 и направляют в дистиллятор 1 для повторного использования в процессе очистки.

Исходным сырьем служит реакционная смесь первичных алифатических аминов Cjj-C полученная из парафинов через стадию нитрования, с последующим восстановлением нитропарафинов до аминов. Содержание аминов в сырье

41-54 мас.%. В качестве растворите- 20 зультаты приведены в табл. 2,

Ю

J5

лей применяют стабильный газовый бензин, гексан и моноэтаноламин квалификации чистый.

Пример 1. Амин-сырец, содержащий первичные алифатические амины 25 в количестве 44,2 мас.%, подают в середину насадочной колонны 1. В верхнюю часть колонны поступает моноэтаноламин, в нижнюю - углеводородный растворитель. Температура исходных компонентов комнатная. В колонне 1 происходит разогрев и температура поднимается на 5 - 7 С.

С верха колонны 1 отбирают раствор аминов в углеводородах. После отстоя в разделителе 2 фаз и отделении унесенного моноэтаноламина раствор аминов поступает в дистиллятор 4, где отгоняют углеводородный растворитель при температуре в паровой фазе 69°С, который конденсируют в холодильнике 5 и возвращают вниз колонны 1. Амины выделяют в виде товарного продукта. .

Раствор смол в моноэтаноламине с низа колонны разделяют на два слоя в разделителе 3 фаз. Унесенные углеводороды возвращают в колонну, а раствор смол в моноэтаноламине смешивают с водой в массовом-соотношении 1:4. В отстойнике 6 смесь разделяется на два слоя. Верхний слой (смолы) выводят из системы, а нижний (водный раствор моноэтаноламина) направляют в дистиллятор 7, где происходит отгонка водяных паров при температуре низа дистил- лятора не выше 115°С, поскольку при повышении температуры наблюдается ос- моление,моноэтаноламина. Пары воды

40

45

50

55

Стабильный газовый бензин ( мер 8) имеет следующий состав, Изопентан0,

Нормальный пентан 34, Смесь гексанов и высших углеводородов64, Бензин характеризуется след показателями:

Температура кипения,0 :

начало38,

конец138,

Остаток + потери,% 2, Плотность, кг/дм 0,

(20

Для сравнения проводят пров способа очистки исходной фракц нов С да.-С « п° известному спос соотношении сырой амин:гексан: 1:1:2. Содержание амина увелич с 44,2 до 48,6 мас.% в конечно дукте. Поскольку повышение кон ции аминов невелико, известный в данном случае не имеет практ значения.

Содержание аминов в конечно дукте после очистки (массовая сырого амина равна 1) приведен табл. 3.

Как следует из представленн табл. 3 данных, предлагаемый с очистки амина-сырца от примесе ляет получить конечный продукт держанием основного вещества 9 33,8 мас,%, что значительно вы по известному способу (48,6 ма

Экономическая эффективность гаемого способа подтверждается

( Сконденсируют в водяном холодильнике 8 и возвращают в процесс, Моноэтаноламин после охлаждения в холодильнике 9 нап- равляют в рецикл.

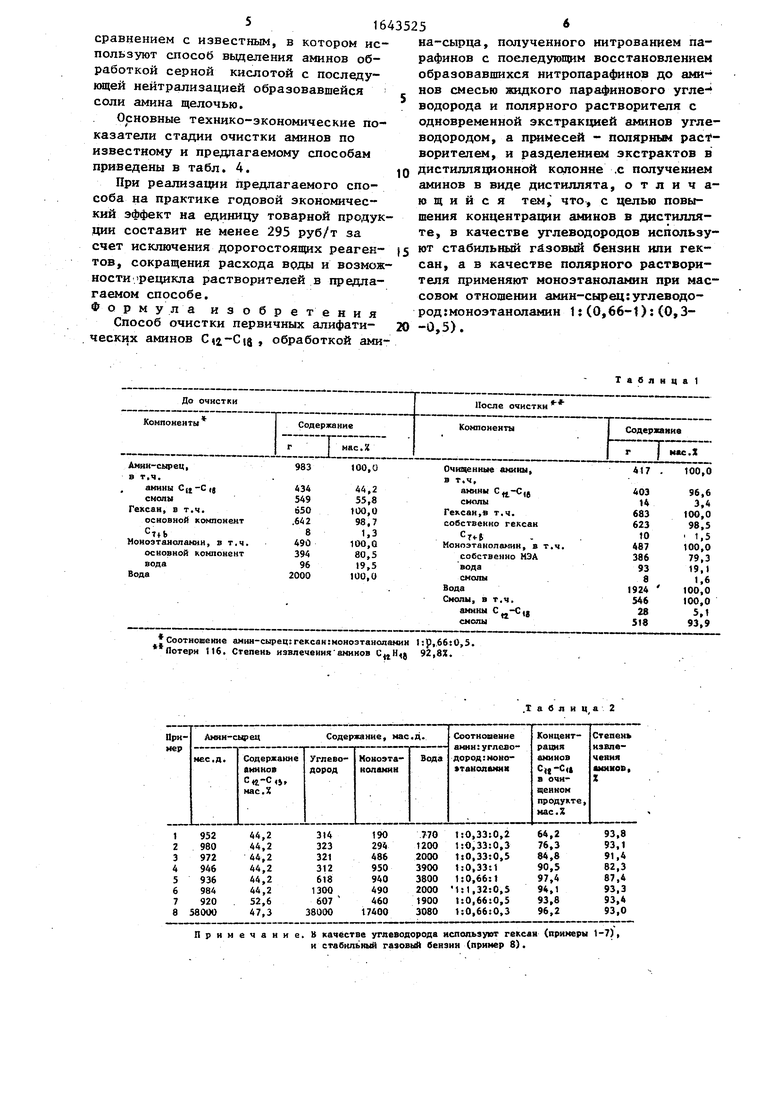

Массовое , лошение технологических потоков, их состав и полученные результаты приведены в табл. 1.

Степень извлечения ачииов 92,8%, содержание целевой фракции аминов в очищенном продукте 96,6 мас.%.

Примеры 2-8. Процесс очистки амина-сырца проводят в условиях примера 1 , варьируя соотношение растворите- 5 лей, концентрацию целевой фракции в исходном сырье (пример 7) или используя в качестве углеводорода стабильный газовый бензин (пример 8).

Параметры режима и полученные ре

5

0

5

0

5

Стабильный газовый бензин (пример 8) имеет следующий состав, мас.%: Изопентан0,33

Нормальный пентан 34,79 Смесь гексанов и высших углеводородов64,88 Бензин характеризуется следующими показателями:

Температура кипения,0 :

начало38,8

конец138,2

Остаток + потери,% 2,9 Плотность, кг/дм 0,704

()

Для сравнения проводят проверку способа очистки исходной фракции аминов С да.-С « п° известному способу при соотношении сырой амин:гексан:вода 1:1:2. Содержание амина увеличивается с 44,2 до 48,6 мас.% в конечном продукте. Поскольку повышение концентрации аминов невелико, известный способ в данном случае не имеет практического значения.

Содержание аминов в конечном продукте после очистки (массовая доля сырого амина равна 1) приведено в табл. 3.

Как следует из представленных в табл. 3 данных, предлагаемый способ очистки амина-сырца от примесей позволяет получить конечный продукт с содержанием основного вещества 97,4 - 33,8 мас,%, что значительно выше, чем по известному способу (48,6 мас.%).

Экономическая эффективность предлагаемого способа подтверждается его

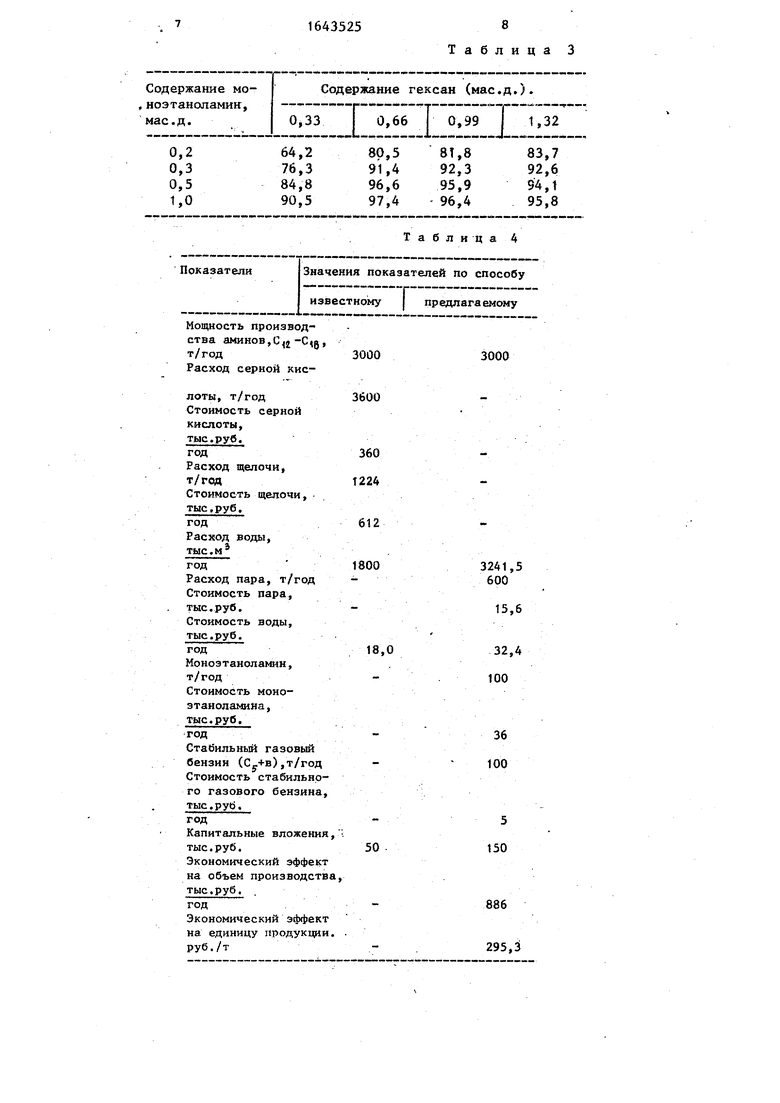

сравнением с известным, в котором ис16

пользуют способ выделения аминов обработкой серной кислотой с последующей нейтрализацией образовавшейся соли амина щелочью.

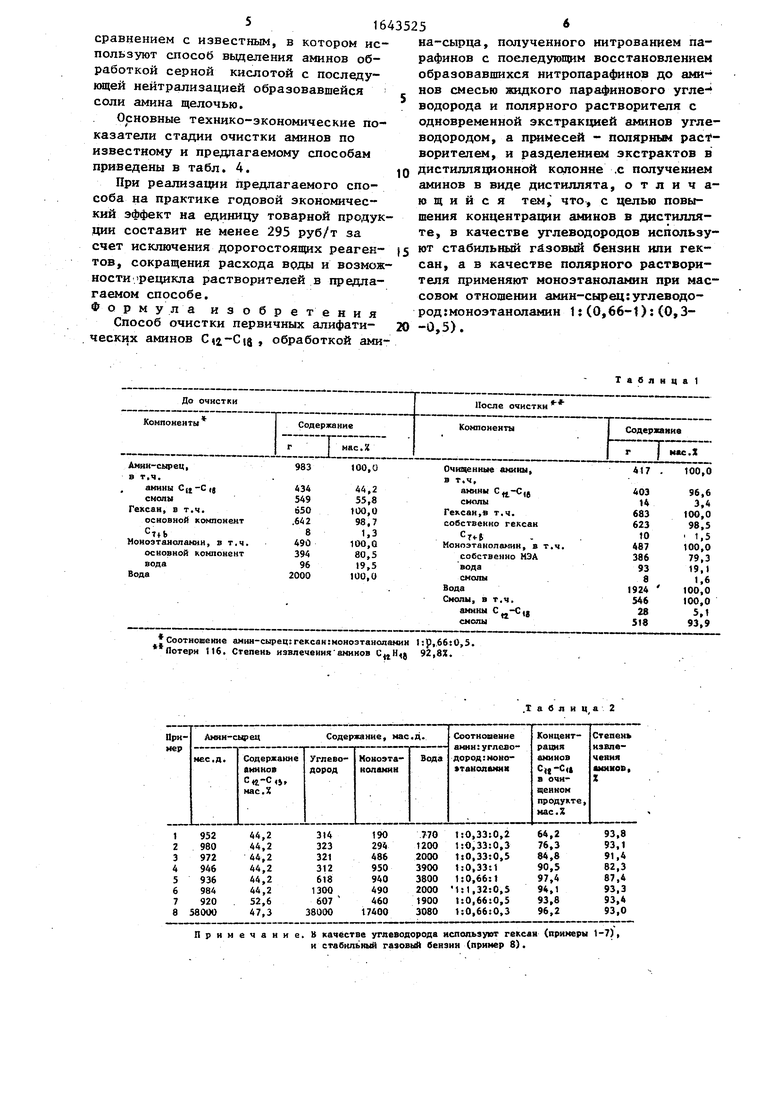

Основные технико-экономические показатели стадии очистки аминов по известному и предлагаемому способам приведены в табл. 4.

При реализации предлагаемого способа на практике годовой экономический эффект на единицу товарной продукции составит не менее 295 руб/т за счет исключения дорогостоящих реаген- тов, сокращения расхода воды и возможности рецикла растворителей в предлагаемом способе. Формула изобретения

Способ очистки первичных алифати- ческих аминов , обработкой ами

5

-0,5).

сырца, полученного нитрованием парафинов с последующим восстановлением образовавшихся нитропарафинов до аминов смесью жидкого парафинового угле-4 водорода и полярного растворителя с одновременной экстракцией аминов углеводородом, а примесей - полярным растворителем, и разделением экстрактов в дистилляционной колонне .с получением аминов в виде дистиллята, отличающийся тем, что, с целью повышения концентрации аминов в дистилляте, в качестве углеводородов используют стабильный газовый бензин или гек- сан, а в качестве полярного растворителя применяют моноэтаноламин при массовом отношении амин-сырецуглеводород гмоноэтаноламин 1:(0,66-1):(0,3

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2053013C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1994 |

|

RU2069227C1 |

| Способ выделения и очистки бутадиена | 1980 |

|

SU977447A1 |

| Способ стабилизации гидрогенизатов каталитической депарафинизации дизельных фракций | 1990 |

|

SU1806167A3 |

| Способ и установка получения моторного топлива | 2017 |

|

RU2658826C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА БЕНЗИНОВОГО НАПРАВЛЕНИЯ | 2012 |

|

RU2479620C1 |

| СПОСОБ ОЧИСТКИ ЛЕГКИХ ФРАКЦИЙ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 2008 |

|

RU2361902C1 |

| Способ деметаллизации высоковязких нефтей | 2022 |

|

RU2803037C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО НИТРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ НА ЯЧЕИСТОМ ВЫСОКОПОРИСТОМ КАТАЛИЗАТОРЕ | 2005 |

|

RU2309142C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2002 |

|

RU2216569C1 |

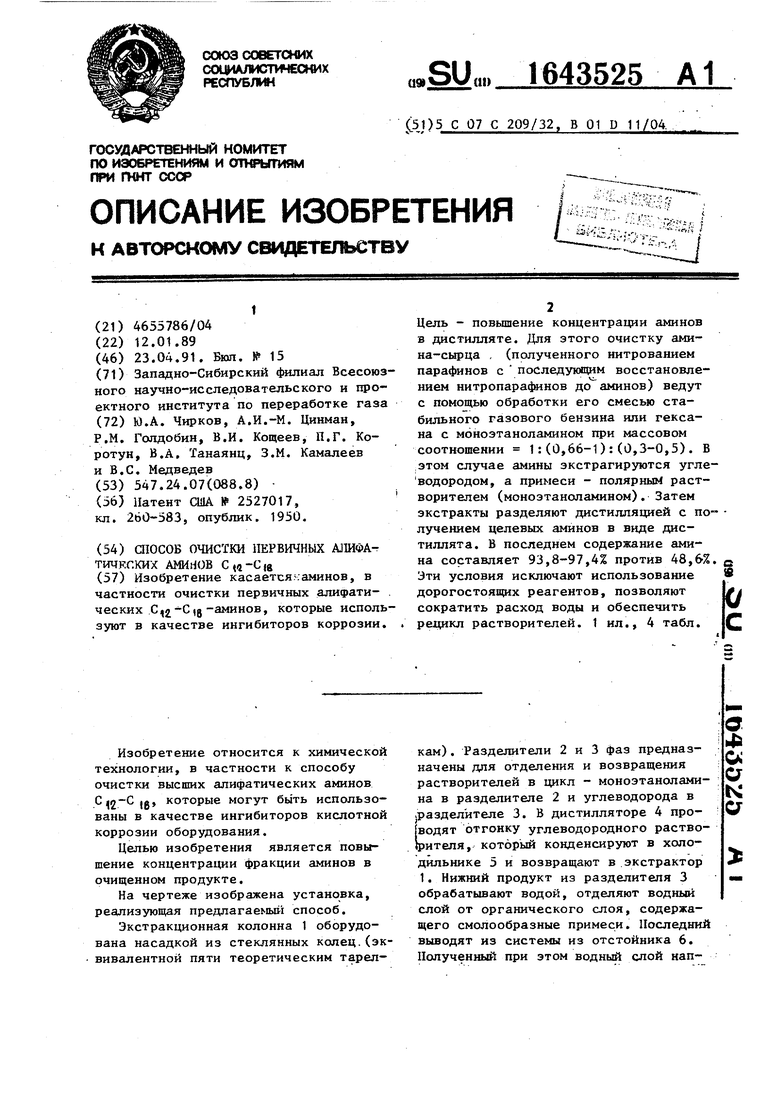

Изобретение касается-.аминов, в частности очистки первичных алифатических С,2-С (в-аминов, которые используют в качестве ингибиторов коррозии. Цель - повышение концентрации аминов в дистилляте. Для этого очистку амина-сырца , (полученного нитрованием парафинов с последующим восстановлением нитропарафинов до аминов) ведут с помощью обработки его смесью стабильного газового бензина или гекса- на с моноэтаноламином при массовом соотношении 1:(0,66-1):(0,3-0,5). В этом случае амины экстрагируются угле- водородом, а примеси - полярным растворителем (моноэтаноламином). Затем экстракты разделяют дистилляцией с получением целевых аминов в виде дистиллята. В последнем содержание амина составляет 93,8-97,4% против 48,6%. Эти условия исключают использование дорогостоящих реагентов, позволяют сократить расход воды и обеспечить рецикл растворителей. 1 ил., 4 табл. С/ С

Примечание. В качестве углеводорода используют гексан (примеры 1-7), и стабильный газовый бензин (пример 8).

Таблица

.Таблица 2

Мощность производства аминов,С , т/год3000

Расход серной кислоты, т/год3600 Стоимость серной кислоты, тыс.руб.

год360

Расход щелочи, т/годТ 224

Стоимость щелочи, тыс.руб.

год612

Расход воды, тыс.мs

год 1800 Расход пара, т/год Стоимость пара, тыс.руб. Стоимость воды, тыс.руб.

год18

Моноэтаноламин, т/год

Стоимость моноэтанол амина, тыс«руб. год

Стабильный газовый бензин (Су+в),т/год Стоимость стабильного газового бензина, тыс.руб. год

Капитальные вложения, - тыс.руб.50

Экономический эффект на объем производства, тыс.руб. год

Экономический эффект на единицу продукции. . руб./т

Таблица 3

3000

3241,5 600

15,6

32,4 100

36 100

5 150

886 295,3

Сырой амин

Авторы

Даты

1991-04-23—Публикация

1989-01-12—Подача