Изобретение относится к нефтяной промышленности, в частности к способам деметаллизации и конверсии высоковязких нефтей с содержанием воды до 95% и может быть использовано для территориального и технологического совмещения процессов подготовки и конверсии металлоносных нефтей с получением концентрата ценных металлов и нефти с улучшенными физико-химическими характеристиками.

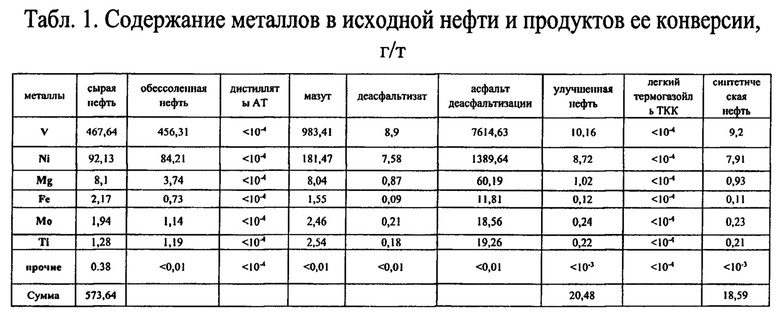

В настоящее время установлено, что в нефтях, кроме преобладающей массы углерода, водорода, кислорода, серы и азота содержится более 60 микроэлементов, из которых около 30 относятся к металлам. Суммарное содержание металлов в обычных нефтях незначительно и редко превышает 0,01% масс, но в высоковязких нефтях отдельных месторождений содержание металлов может достигать 800-1600 г/т и более, что может рассматриваться как промышленное месторождение т.к. в золе данных нефтей содержание отдельных металлов значительно превышает их кларковое содержание в осадочных породах. В связи с эти в России законодательно установлены промышленные концентрации металлов ванадия, никеля и титана при их индивидуальном содержании в нефти более 120 г/т [1]. Однако добиться таких концентраций достаточно сложно из-за особенности применения в отрасли совместных систем сбора, транспорта и подготовки нефти на промыслах и смешение нефтей на НПЗ с разным уровнем металлоносности, а также потерями металлосодержащих соединений со сточными водами установок ЭЛОУ, при которых содержание металлов снижаются более чем в 2 раза [2], [3].

Известны различные способы конверсии нефти с получением концентрата металлов, например:

- атмосферно-вакуумная перегонка венесуэльских высоковязких нефтей с последующим коксованием гудрона и озолением кокса [5];

- атмосферно-вакуумная перегонка высоковязкой нефти ягерского месторождения с последующей деасфальтизацией гудрона, термическим крекингом или коксованием асфальта деасфальтизации и озолением кокса [6].

Наиболее близким к изобретению является способ, описанный в патенте RU 2394067 C2 (опубл. 10.07.2008) и связанных с ним патентов US 7381320 B2, US 6357526 B1, в которых предложен способ конверсии и деметаллизации тяжелых нефтей и битумов, включающий разбавление исходной нефти или битума с последующей отгонкой разбавителя, деасфальтизацию, каталитический крекинг деасфальтизата с гидроочисткой продуктов крекинга или без нее, с получением синтетического сырья для нефтепереработки с низким содержанием металлов и газификацию асфальта деасфальтизации с получением водяного пара, энергии, топливного газа, водорода и металлосодержащего шлака и/или золы.

В патентах RU 2394067 C2, US 7381320 B2 и US 6357526 B1 не раскрывается степень деметаллизации высоковязкой нефти или природного битума, или продуктов их переработки, но с учетом того, что в способе применяются процессы каталитического крекинга и гидроочистки, общая степень деметаллизация может достигать 80-96% [8]. Несмотря на высокую процент деметаллизации исходного сырья способ имеет следующие недостатки:

1) высокий процент потерь углеводородных фракций и ценных металлов при газификации тяжелых остатков с блока ЭРОН (экстракция растворителем остаточной нефти) кокса или «декантированной» нефти с блока ПКК (псевдоожиженный каталитический крекинг), где при использовании температур в диапазоне 1000-2000°С может теряться до 87% ценных металлов переходящих газообразные соединения [7] и до 58 мас.% легких и средних дистиллятов;

2) использование в технологической схеме установки каталитического крекинга и установки замедленного коксования со всеми вспомогательными производствами более соответствует задачам крупного современного НПЗ с объемом переработки более 10 млн.т/год, ориентированного на выпуск высококачественной товарной продукции, но не для выпуска улучшенной или синтетической нефти, и не подходит для задач разработки малых и средних месторождений;

3) участие в технологической схеме процесса каталитического крекинга, с одной стороны приведет к увеличению объема бензиновых фракций в составе синтетической нефти и улучшению их качества, но с другой стороны, в рамках данной технологии, полученные фракции будут добавлены в нефть при компаундировании и вновь дистиллированы в последующем на нефтеперерабатывающем заводе, в связи с этим их стоимость, вне рамок получения индивидуальных компонентов, будет значительно выше, чем получение дистиллятов из традиционных нефтей, также, в настоящий момент, в Европе и России наблюдается устойчивый профицит мощностей по производству бензина и в будущем потребности в них будут только снижаться;

4) использование в технологической схеме процесса каталитического крекинга неоправданно приведет к увеличению стоимости товарных продуктов, значительному росту капитальных и текущих затрат, в том числе на регенерацию и закупку свежего катализатора, потере 10-35% ценного сырья - деасфальтизата, из которого будет получен труднореализуемый, в условиях обычной удаленности месторождений от нефтехимических производств, жирный газ (пропан-пропиленовая и бутан-бутиленовая фракции) 6,5-23 мас.%, сухой газ 0,5-5 мас.% и кокс 2,5-7 мас.%.

Вышеуказанные недостатки значительно снижают экономичность данного способа.

Таким образом, учитывая вышеприведенные недостатки указанного способа деметаллизации, техническими задачами настоящего изобретения являются:

- повышение уровня деметаллизации высоковязких нефтей до 99% и процента выделения из них ценных металлов в полиметаллический концентрат до 85%;

- снижение капитальных и эксплуатационных затрат за счет модификации технологической схемы и ее отдельных процессов.

Указанный технический результат достигается за счет совокупности признаков изобретения включающий проведение следующих последовательных стадий: подготовки нефти с применением регенерируемого углеводородного растворителя; атмосферной перегонкой нефти по схеме двухкратного испарения и двухкратной ректификации; двухступенчатой деасфальтизацией тяжелого остатка атмосферной перегонки; термоконтактного крекинга асфальта деасфальтизации в смеси с тяжелым крекинг-газойлем; гидроочистки продуктов конверсии и компаундирования дистиллятов процесса с получением улучшенной нефти и полиметаллического концентрата.

Новым является то, что:

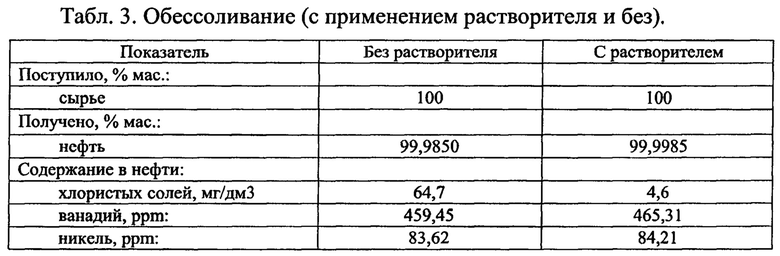

а) в блоке подготовки нефти:

- высоковязкая битуминозная высокосернистая и особо высокосернистая нефть класса 3 или класса 4, тип 4 по ГОСТ Р 51858-2002 подготавливается до класса 2, тип 1 и по РТМ 26-02-39-84 до содержания солей не более 5 мг/л, воды 0,5% и сероводорода 0,1 мас.%;

- введение деэмульгатора в газоводонефтяную эмульсию, на всей стадии подготовки нефти, производится только после проведения ее нагрева;

- перед стадией обезвоживания в турбулентный поток обводненной нефти вводится до 10 мас.% тяжелой бензиновой фракции нагретой до 80°С полученной с блока щелочной очистки;

- легкие углеводородные фракции с концевой сепарационной установки не возвращаются в поток обессоленной нефти для восстановления бензинового потенциала нефти, а направляются, совместно с легкой бензиновой фракцией, на щелочную очистку;

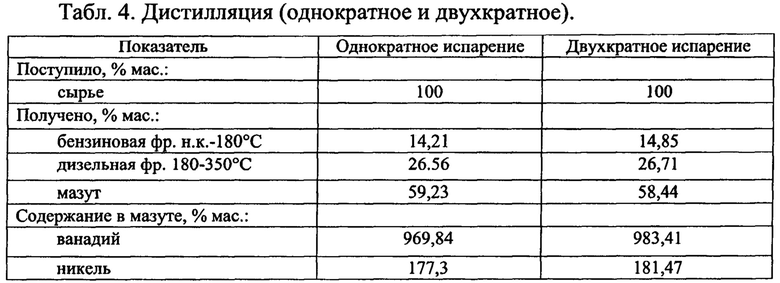

б) в блоке атмосферной перегонки:

- в отбензинивающей колонне, из укрепляющей части, в стриппинг секцию, боковым погоном, отводится фракция с температурой кипения 105-140°С. Отогнанные пары легких углеводородов из стриппинг секции возвращаются в укрепляющую часть колонны, а бензин стриппинга разделяется на два потока, один из которых, после нагрева в печи до 320°С, используется в качестве паровой фазы поступающей в низ эвапоратора, другой поступает в блок щелочной обработки и далее используется в качестве разбавителя ВВН на стадии подготовки или как компонент улучшенной нефти;

- сырьем питания основной ректификационной колонны является отбензиненная нефть, полученная из отбензинивающей колонны и широкая фракция термогазойля поступающего из парциального конденсатора реактора термоконтактного крекинга (ТКК);

в) в блоке деасфальтизации:

- применятся двухступенчатая сверхкритическая флюидная экстракция мазута легкими алканами получаемыми в блоке газофракционирования на установке деметаллизации;

г) в блоке термоконтактного крекинга:

- крекинг проводится на дешевом кварцевом песке не ухудшающего своих качеств в процессе многократной циркуляции;

- сырьем процесса является асфальт блока деасфальтизации в смеси с крекинг-газойлем н.к.-350°С полученным в парциальном конденсаторе реактора ТКК после прохождения реакционной камеры и эвапоратора, где отделяется фракция н.к.-350°С поступающая в блок атмосферной перегонки;

- отсутствует отдельная колонна ректификации продуктов крекинга, дистилляты с концом кипения 350°С поступают в основную ректификационную колонну блока атмосферной перегонки.

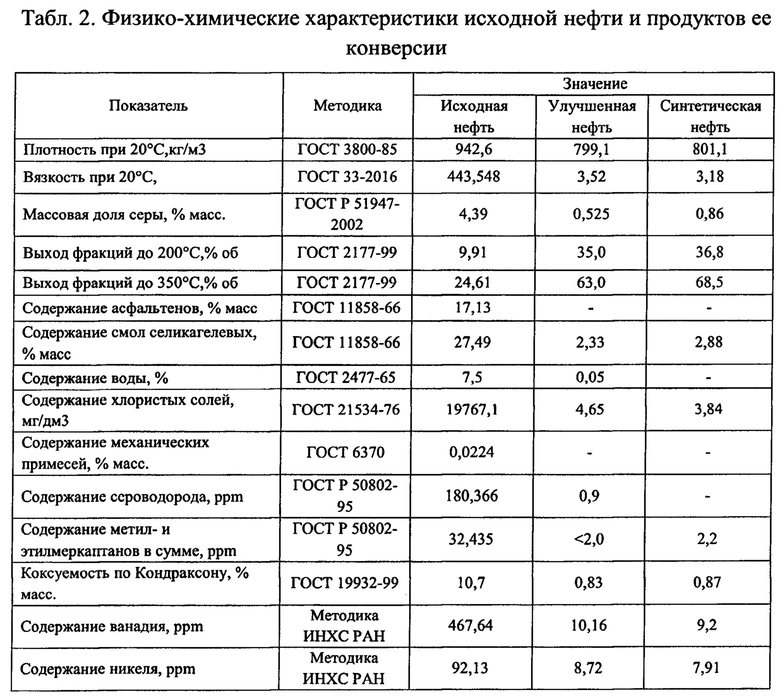

Процент перехода металлов из исходной нефти в улучшенную 3,5%, степень удаления 96,4%;

Процент перехода металлов из исходной нефти в синтетическую 3,2%, степень удаления 96,7%

Таким образом, предлагаемое техническое решение имеет существенные отличия от известных решений, прототипа и позволяет выделить до 96,7% металлосодержащих соединений из высоковязких нефтей, получить полиметаллический концентрат ценных металлов нефти, повысить выход светлых углеводородов и улучшить физико-химические характеристики исходной нефти.

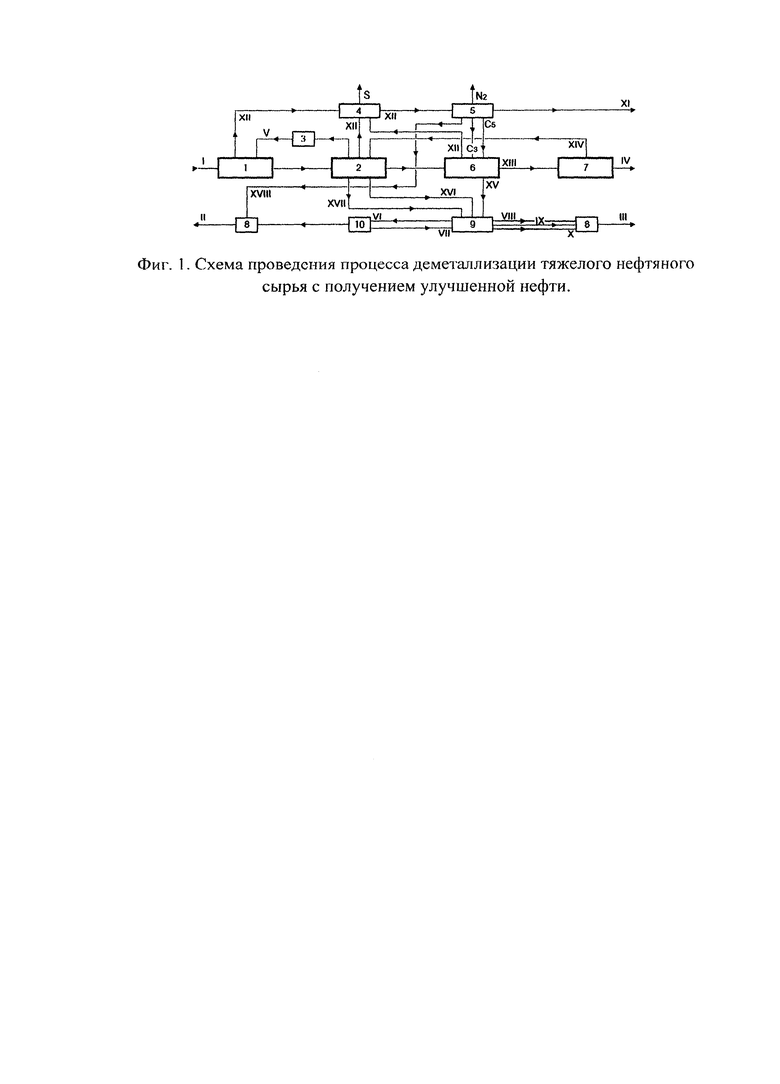

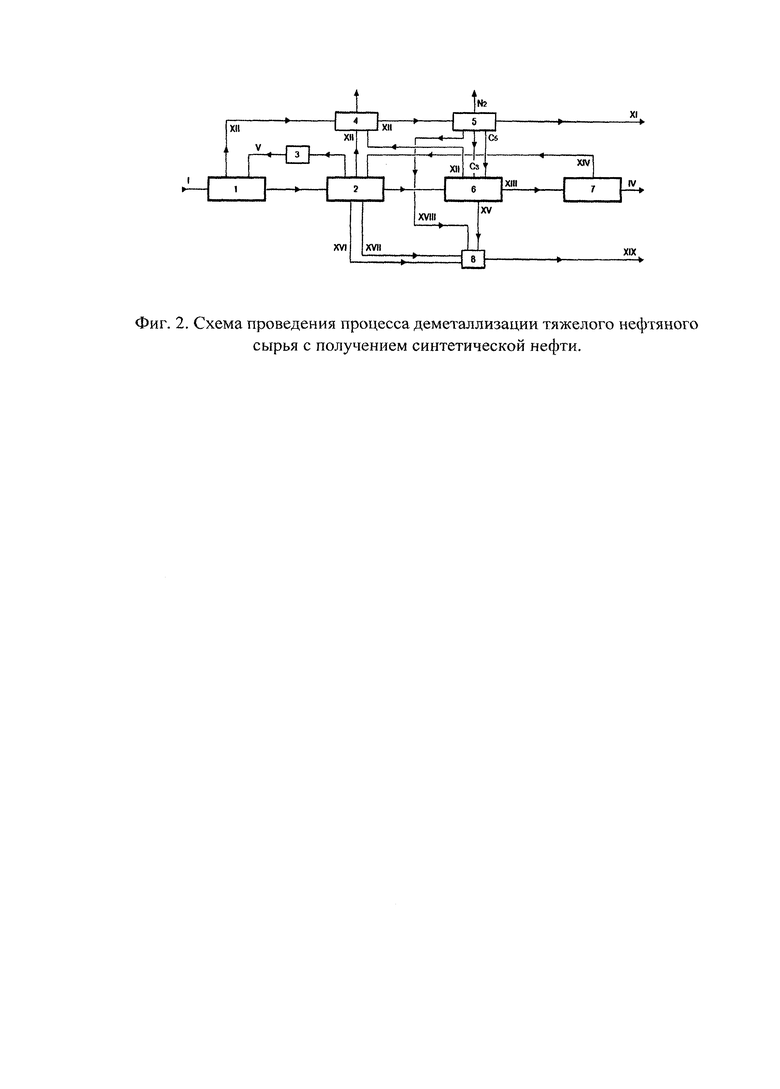

Изобретение поясняется общей схемой (фиг. 1) проведения процесса деметаллизации тяжелого нефтяного сырья с получением улучшенной нефти и схемой проведения процесса деметаллизации тяжелого нефтяного сырья с получением синтетической нефти (фиг. 2).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

I - газожидкостная продукция скважин, II - композиционный УВ растворитель направляемый для закачки в продуктивный пласт в качестве разбавителя высоковязкой нефти (ВВН), III - улучшенная нефть, IV - полиметаллический концентрат (ПМК), V - прямогонная бензиновая фракция, VI - гидрогенизат, VII - водородосодержащий газ (ВСГ), VIII - бензиновая фракция, IX - дизельная фракция, X - широкая масляная фракция, XI - топливный газ, XII - углеводородные газы, XIII - асфальт деасфальтизации, XIV - широкая фракция термогазойля, XV - деасфальтизат, XVI - фракция С6-С11, XVII - С12-С19, XVIII - пентан-гексановая фракция (ПФГ), XIX -синтетическая нефть. 1 - блок подготовки нефти, 2 - блок атмосферной перегонки; 3 - блок щелочной обработки; 4 - блок очистки кислых газов, 5 - блок газофракционирования, 6 - блок деасфальтизации, 7 - блок термоконтактного крекинга, 8 - блок компаундирования, 9 - блок гидроочистки, 10 - блок каталитического риформинга.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ осуществляется следующим образом.

Обводненная газожидкостная продукция скважин I поступает через блок гребенок на блок фильтров, где происходит удаление из газожидкостной смеси крупных механических примесей и подается сырьевым насосом в рекуперативный теплообменник, где нагревается до 30-35°С, обрабатывается деэмульгатором, антипенной присадкой и ингибитором коррозии, поступает путевой каплеобразователь, далее в пробкоуловитель или устройство предварительного отбора газа. Частично дегазированная водонефтяная жидкость и отделенный газ направляются в трехфазный сепаратор типа НГС или НГВС. После дегазированная эмульсия смешивается в путевом коалесценторе с бензиновой фракцией полученной на установке ректификации и нагретой до 80°С, а также с горячей дренажной водой ЭДГ первой ступени и нагреваясь до 65-75°С поступает в блок обезвоживания и обессоливания 2, где нефть подготавливается по содержанию солей до 5 мг/л, воды 0,5% и сероводорода 0,1 мас.%. Попутный газ поступает в горизонтальный газовый сепаратор для очистки от механических примесей и капельной жидкости, после чего направляется на дополнительную очистку в газовый сепаратор и блок очистки кислых газов. Далее подготовленная нефть забирается сырьевым насосом и после нагрева до 220-250°С за счет тепла горячих потоков в теплообменнике подается в колонну отбензинивания нефти, где с верха которой уходят газы, пары воды и легкая бензиновая фракция, боковым погоном в стриппинг секцию отводится фракция 120-150°С которая разделяется на два потока, один из которых, после нагрева в печи до 320°С, используется в качестве паровой фазы подается в низ эвапоратора, другой поступает в блок щелочной обработки и далее используется в качестве разбавителя ВВН на стадии подготовки или как компонент улучшенной нефти. Легкая бензиновая фракция и газы которые направляются на охлаждение в конденсатор-холодильник и в газосепаратор для разделения. Частично отбензиненная нефть отводимая, с помощью сырьевого насоса, из куба колонны проходит змеевики трубной печи и с температурой 340°С подается в основную атмосферную колонну, где подвергается ректификационному разделению. Также в атмосферную колонну поступают газы продуктов крекинга и широкая фракция термогазойля с блока термоконтактного крекинга. С верха атмосферной колонны отводят пары тяжелого бензина и газы, которые направляются на охлаждение в конденсатор-холодильник и в газосепаратор для разделения. Основными продуктами атмосферной колонны являются фракций 85-180°С и 180-330(350)°С, которые при выходе из блока ректификации смешиваются с циркулирующим водородосодержащим газом, нагреваются в трубной печи и поступают в блок гидроочистки, в реактор гидрирования. Тяжелый остаток атмосферной колонны подается сырьевым насосом в блок деасфальтизации, где при температуре 130-235°С и давлении от 3,7 до 4,4 МПа производится углубленное фракционирование исходного сырья и регенерация сольвентов. Продуктами блока являются деасфальтизат с концентрацией металлов, не превышающей 1 мг/кг и асфальт содержащий основное количество металлов. Далее деасфальтизат смешивается с циркулирующим водородосодержащим газом, нагреваются в трубной печи и направляются в блок гидроочистки в реактор гидрирования, асфальт отбирается сырьевым насосом и после нагрева за счет тепла горячих потоков в теплообменнике до температуры 250-320°С подается в блок термоконтактного крекинга, где смешивается с рисайклом из расчета 50/50 мас.% и поступает в напорные кольцевые коллекторы для загрузки в реактор термоконтактного крекинга. Процесс проводится при температурах 520-575°С и давлении 0,15-0,25МПа. Продуктами процесса термоконтактного крекинга (ТКК) являются коксовый полиметаллический концентрат и широкая фракция термогазойля, которая поступая в скрубер реактора ТКК разделяется на фракции с температурой кипения до 450(520)°С и выше, в зависимости от направленности переработки сырья. Фракция 450(520)°С-КК используется в качестве рисайкла процесса ТКК, фракция НК-450°С направляется в атмосферную колонну. После гидроочистки в реакторах гидрирования широкая фракция легких и средних дистиллятов, и деасфальтизата (широкая масляная фракция) поступают в блок компаундирования, где смешиваются с прямогонной бензиновой фракцией очищенной в блоке щелочной очистки, с получением улучшенной нефти содержащей менее 2 ppm металлов. Циркулирующий и дистиллятный газ осушается и разделяется в блоке газофракционирования с получением углеводородов С3, С4 и С5-С6, оставшийся газ поступает в блок очистки газов с последующим получением элементарной серы и топливного газа используемого в качестве печного топлива.

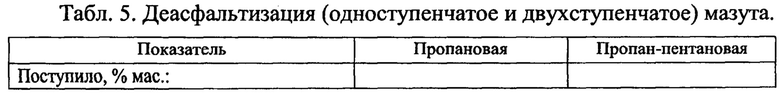

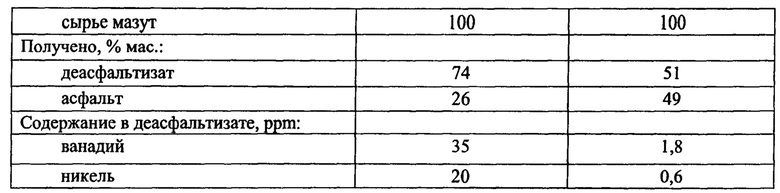

Сравнительные данные проведения процессов:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОВЯЗКОЙ ВЫСОКОСЕРНИСТОЙ НЕФТИ | 2001 |

|

RU2187536C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2510642C1 |

| СПОСОБ, ВКЛЮЧАЮЩИЙ ДЕАСФАЛЬТИЗАЦИЮ РАСТВОРИТЕЛЯМИ И ПЕРЕРАБОТКУ В ПСЕВДООЖИЖЕННОМ СЛОЕ ОСТАТОЧНЫХ ПРОДУКТОВ ПЕРЕГОНКИ ТЯЖЕЛЫХ СЫРЫХ НЕФТЕЙ, И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2337939C2 |

| Способ деасфальтизации и деметаллизации тяжелого нефтяного сырья | 2015 |

|

RU2610525C1 |

| КОМБИНИРОВАНИЕ ГИДРОКРЕКИНГА И ДЕАСФАЛЬТИЗАЦИИ РАСТВОРИТЕЛЕМ КУБОВОГО ОСТАТКА | 2014 |

|

RU2656273C2 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

| Способ получения углеводородных нефтяных дистиллатов | 1982 |

|

SU1565348A3 |

| УСТАНОВКА БЕЗОСТАТОЧНОЙ ПЕРЕРАБОТКИ НЕФТИ | 2016 |

|

RU2707188C2 |

| Способ выделения концентрата ценных металлов из тяжелого нефтяного сырья | 2016 |

|

RU2631702C1 |

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2015 |

|

RU2611416C1 |

Изобретение относится к нефтяной промышленности. Изобретение касается способа деметаллизации высоковязких нефтей, включающего подготовку высоковязкой нефти в смеси с, используемой в качестве углеводородного разбавителя, бензиновой фракцией, нагретой до 80°С, прошедшей щелочную обработку и регенерируемой в процессе атмосферной перегонки, атмосферную перегонку подготовленной нефти с фракцией НК-450°С, поступающей из реактора термоконтактного крекинга по схеме двухкратного испарения и двухкратной ректификации, двухступенчатую деасфальтизацию тяжелого остатка атмосферной перегонки с использованием сверхкритической флюидной экстракции пропаном и пентаном, с получением деасфальтизата и асфальта деасфальтизации, содержащего основное количество металлов, термоконтактный крекинг смеси асфальта деасфальтизации и фракции 450(520)°С-КК, используемой в качестве рисайкла реактора термоконтактного крекинга с получением полиметаллического концентрата и компаундированием фракций 85-180°С и 180-330(350)°С атмосферной перегонки с деасфальтизатом с получением улучшенной нефти. Технический результат - степень удаления металлов до 99 мас.%, степень выделения ценных металлов в концентрат до 85 мас.%. 2 ил., 6 табл.

Способ деметаллизации высоковязких нефтей, включающий подготовку высоковязкой нефти в смеси с, используемой в качестве углеводородного разбавителя, бензиновой фракцией, нагретой до 80°С, прошедшей щелочную обработку и регенерируемой в процессе атмосферной перегонки, атмосферную перегонку подготовленной нефти с фракцией НК-450°С, поступающей из реактора термоконтактного крекинга по схеме двухкратного испарения и двухкратной ректификации, двухступенчатую деасфальтизацию тяжелого остатка атмосферной перегонки с использованием сверхкритической флюидной экстракции пропаном и пентаном, с получением деасфальтизата и асфальта деасфальтизации, содержащего основное количество металлов, термоконтактный крекинг смеси асфальта деасфальтизации и фракции 450(520)°С-КК, используемой в качестве рисайкла реактора термоконтактного крекинга с получением полиметаллического концентрата и компаундированием фракций 85-180°С и 180-330(350)°С атмосферной перегонки с деасфальтизатом с получением улучшенной нефти.

| СОВЕРШЕНСТВОВАНИЕ ПЕРЕРАБОТКИ ТЯЖЕЛОЙ НЕФТИ И БИТУМА | 2005 |

|

RU2394067C2 |

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ СЫРОЙ НЕФТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133766C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОВЯЗКОЙ ВЫСОКОСЕРНИСТОЙ НЕФТИ | 2001 |

|

RU2187536C1 |

| US 6357526 B1, 19.03.2002. | |||

Авторы

Даты

2023-09-05—Публикация

2022-01-12—Подача