Изобретение относится к коксохимической промышленности и позволяет повысить качество кокса одновременно с использованием отходов производства.

Целью изобретения является повышение качества кокса.

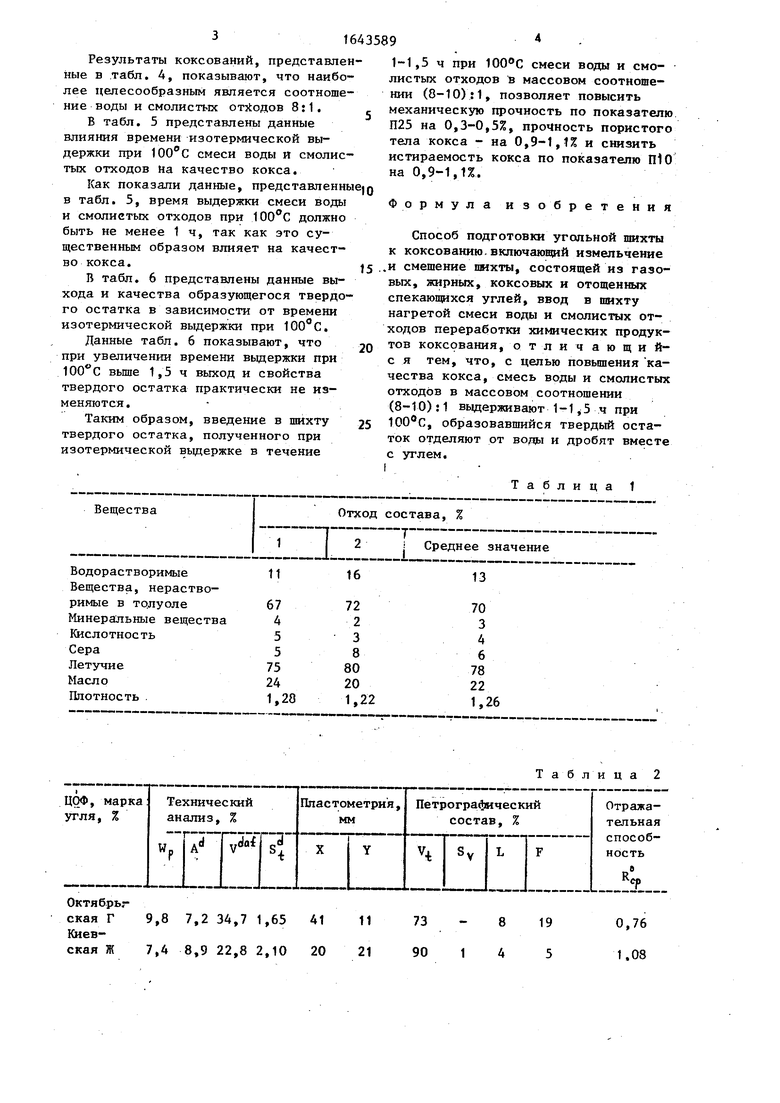

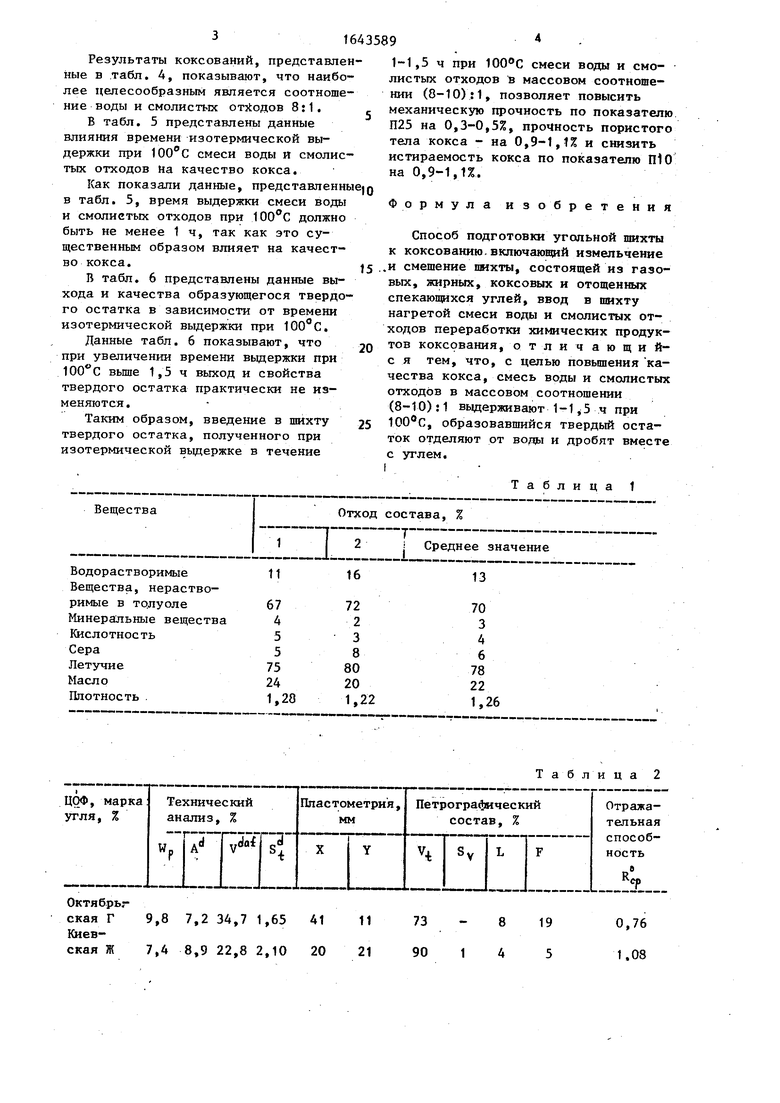

Пример. Смолистые отходы переработки химических продуктов коксования, характеристики качества которых представлены в табл.1, смешивают с водой в соотношении 1:8 и нагревают 1,5 ч при 100°С. Полученный твердый остаток отделяют от воды и добавляют в шихту из углей, характеристика качества которых представлена в табл. 2. В шихту из углей, %: Г 40; Ж 30; К 15; ОС 15, вводят 5% полученного твердого остатка с температурой

размягчения 55°С, дробят в молотко- .вой дробилке и коксуют в опытно-промышленных условиях (ящичные коксования в промышленных коксовых печах), при следующем режиме коксования: период коксования 14,0 ч„, температура в контрольных вертикалах 1287°С (машинная сторона) и 1305°С (коксовая сторона). Полученный кокс характеризуется следующими показателями качества, %: содержание золы 10,5, выход летучих 1,25, содержание серы 1,1, а также прочностью, данные которой представлены в табл. 3.

В табл. 4 представлены результаты влияния массового соотношения воды и смолистых отходов переработки химических продуктов коксования на качество полученного кокса.

о: 4

ос

ел а ее

Результаты коксований, представленные в табл. 4, показывают, что наиболее целесообразным является соотношение воды и смолистых отводов 8:1. ,

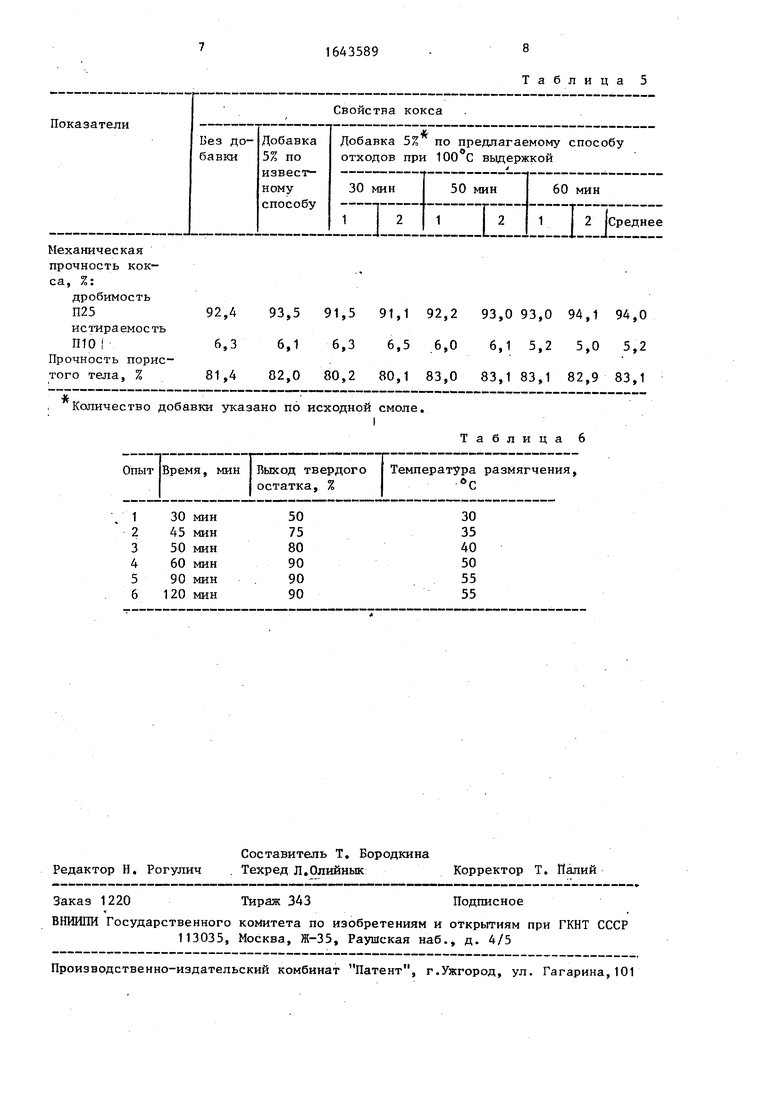

В табл. 5 представлены данные влияния времени изотермической выдержки при 100°С смеси воды и смолистых отходов На качество кокса.

Как показали данные, предетавленные)д в табл. 5, время выдержки смеси воды и смолистых отходов при 100°С должно быть не менее 1 ч, так как это существенным образом влияет на качество кокса.15

В табл. 6 представлены данные выхода и качества образующегося твердого остатка в зависимости от времени изотермической выдержки при 100°С.

Данные табл. 6 показывают, что при увеличении времени выдержки при 100°С выше 1,5 ч выход и свойства твердого остатка практически не изменяются.

Таким образом, введение в шихту твердого остатка, полученного при изотермической выдержке в течение

16435894

1-1,5 ч при 100°С смеси воды и смолистых отходов в массовом соотношении (8-10):1, позволяет повысить механическую прочность по показателю П25 на 0,3-0,5%, прочность пористого тела кокса - на 0,9-1,1% и снизить истираемость кокса по показателю ПЮ на 0,9-1,1%.

20

25

Формула изобретения

Способ подготовки угольной шихты к коксованию включающий измельчение .и смешение шихты, состоящей из газовых, жирных, коксовых и отощенных спекающихся углей, ввод в шихту нагретой смеси воды и смолистых отходов переработки химических продуктов коксования, отли чающий- с я тем, что, с целью повышения качества кокса, смесь воды и смолистых отходов в массовом соотношении (8-10):1 выдерживают 1-1,5 ч при 100°С, образовавшийся твердый остаток отделяют от воды и дробят вместе с углем. I

Формула изобретения

Способ подготовки угольной шихты к коксованию включающий измельчение .и смешение шихты, состоящей из газовых, жирных, коксовых и отощенных спекающихся углей, ввод в шихту нагретой смеси воды и смолистых отходов переработки химических продуктов коксования, отли чающий- с я тем, что, с целью повышения качества кокса, смесь воды и смолистых отходов в массовом соотношении (8-10):1 выдерживают 1-1,5 ч при 100°С, образовавшийся твердый остаток отделяют от воды и дробят вместе с углем. I

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1993 |

|

RU2039787C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2002 |

|

RU2224782C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2000 |

|

RU2186823C2 |

| Шихта для получения металлургического кокса | 1989 |

|

SU1703674A1 |

| Способ подготовки к коксованию угольной шихты | 1988 |

|

SU1778137A1 |

| Состав шихты для получения металлургического кокса | 2020 |

|

RU2769188C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1998 |

|

RU2135543C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2022 |

|

RU2831644C2 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2461602C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКОГО КОКСА ИЗ ТВЕРДЫХ ПРИРОДНЫХ КОМПОНЕНТОВ | 2006 |

|

RU2312883C2 |

Изобретение относится к коксохимической промышленности, а именно к способам подготовки угольной шихты для получения кокса, и позволяет повысить качество кокса. Смесь воды и слоистых отходов переработки химических продуктов коксования в массовом соотношении (8-10):1 выдерживают 1-1,5 ч при 100°С, образовавшийся твердый остаток отделяют от воды, дробят вместе с угольной шихтой, состоящей из газовых, жирных, коксовых, отощенных спекающихся углей, и подвергают коксованию. Введение в шихту образовавшегося твердого остатка позволяет повысить механическую прочность кокса по показателю П25 на 0,3-0,5% и снизить истираемость кокса по показателю П10 на 0,9-1,1%. 6 табло

ЦОФ, марка угля, %

Технический анализ, %

Wr

V

(Ы

Октябрьская Г 9,8 7,2 34,7 1,65 41 11 73 Киевская Ж 7,4 8,9 22,8 2,10 20 21 90

Таблица 2

8 4

19 5

0,76 1.08

Механическая прочность, %:

дробимость

кокса П25

истираемость

П10

Прочность пористого тела, %

Показатели

Механическая прочностькокса, %:

дробимость

П25

истираемость

П10

Прочность пористоготела, %

92,4 93,5 91,0 90,8 93,8 94,0 93,8 94,1 Ъ4,0 6,3 6,1 6,4 6,7 5,0 5,1 5,2 5,0 5,2

81,4 82,0 80,0 80,1 82,9 83,083,182,9 83,1.

Поскольку осадок не образовывался, отходы в шихту добавляют вместе с водой.

Таблица

94,0

5,2

83,1

Таблица 4

Механическая прочность кокса, %:

дробимость

П25

истираемость

ШО

Прочность пористого тела, %

92,4 93,5 91,5 91,1 92,2 93,0 93,0 94,1 94,0

6,36,1 6,3 6,5 6,0 6,1 5,2 5,0 5,2

81,4 82,0 80,2 80,1 83,0 83,1 83,1 82,9 83,1

Количество добавки указано по исходной смоле.

Опыт (Время, мин Выход твердого | остатка, %

Таблица 5

Таблица 6

Температура размягчения,

| Патент ФРГ № 3247390, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-04-23—Публикация

1989-01-30—Подача