1

(21)4689593/02

(22)12.05.89

(46) 23.04.91. Бкш. № 15

(71)Научно-производственное объединение Тулачермет

(72)Ю.А.Руднев и Г.С.Колганов

(53)669.184.142(088.8) (56) Заявка ФРГ № 2719981, кл. С 21 С 5/28, 1981.

Заявка ФРГ № 2729982, кл. С 21 С 5/28, 1981.

(54)СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ

i (57) Изобретение относится к металлургии, конкретнее к способу получения стали в конвертерах из твердых металлических железосодержащих материалов. Цель - сокращение продолжительности плавки и увеличение выхода жидкой стали. Это достигается тем,что в конвертер загружают мет алло лом, нагревают его посредством сжигания углеводородного топлива в качестве дополнительного энергоносителя, используют жидкий электропечной шпак в смеси с расплавленными алюмо- содержащими материалами, причем электропечного шлака расходуют 5-10% от массы металлического лома, а количество алюминия составляет 20-50% от массы электропечного шлака. Изобретение позволяет сократить продолжительность плавки примерно на 5- 6 мин и увеличить выход жидкой стали . на 4-6%. 1 табл.

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2014 |

|

RU2594996C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2288958C1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| Способ выплавки стали в кислородном конвертере | 2015 |

|

RU2608008C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1991 |

|

RU2015173C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНО-ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ПРИ ПЕРЕДЕЛЕ ВАНАДИЕВОГО ЧУГУНА В КИСЛОРОДНЫХ КОНВЕРТЕРАХ МОНОПРОЦЕССОМ С РАСХОДОМ МЕТАЛЛОЛОМА ДО 30% | 1997 |

|

RU2105072C1 |

| Способ выплавки хром- никельсодержащих сталей в конвертере | 1989 |

|

SU1786091A1 |

| Способ нагрева и плавления твердой металлошихты в конвертере с комбинированным кислородно-топливным дутьем | 1989 |

|

SU1827386A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2272078C1 |

Изобретение относится, к металлургии, конкретнее к способу выплавки стали.

Цель изобретения -. сокращение про- -должительности плавки и увеличение выхода жидкой стали.

Способ осуществляют следующим образом.

В кислородном конвертере лом прогревают посредством сжигания в кисло- родосодержащем газе углеводородного топлива, поступающего в конвертер снизу и сбоку. В качестве дополнительного энергоносителя, после образования в зонах фурм расплава, в конвертер заливают белый электропеч- ной шлак в смеси с расплавленными

алюмосодержащими материалами, причем электропечного шлака подают 5-10% от. массы металлолома, а количество алюминия составляет 20-50% от взятого эл.ектропечного шлака.

Введение в конвертер в период плавления лома, жидкого электропечного шлака, имеющего температуру нагрева около 1800°С, в смеси с жидким алюминием, дает возможность эффективно использовать физическое тепло электропечного шлака и тепло, выделяющееся при сжигании алюминия в кислороде, за счет приближения источников тепла непосредственно к металлолому. Смесь в жидком виде растекается между кусками лома. Без апюжния

оэ

Јь

СЭ

о

J16

шпак быстро бы затвердел. Однако жидкий алюминий, сгорая, выделяет значительное количество тепла, Чем и предотвращает затвердевание шлака.Электропечной шлак, в свою очередь, предотвращает тепловое и химическое воздействие жидкого алюминия на футеровку конвертера, чем способствует повышение стойкости футеровки кон- вертера.

Таким образом, сглаживаются пиковые тепловые нагрузки, что важно для стойкости футеровки конвертера,

В дальнейшем по ходу продувки

ванны кислородсодержащим газом железо, марганец:, и кремний окисляются с выделением тепла, выполняя в общем баллансе по теплу функцию регулятора распределения тепла по ходу плавки.

Введение жидкого высокоосновного шпака способствует сокращению расхода извести для процесса шлакообразования, что благоприятно сказывается на тепловом баллансе плавки.

В качестве алюмосодержащих материалов можно использовать отходы алюминиевого производства, например стружку, обреэь, лом, алюминиевую крупку химического производства и

т.д.

Окислы алюминия совместно с окислами кальция, кроме того, образуют гарнисаж на футеровке конвертера, что влияет на повышение ее стойкости.

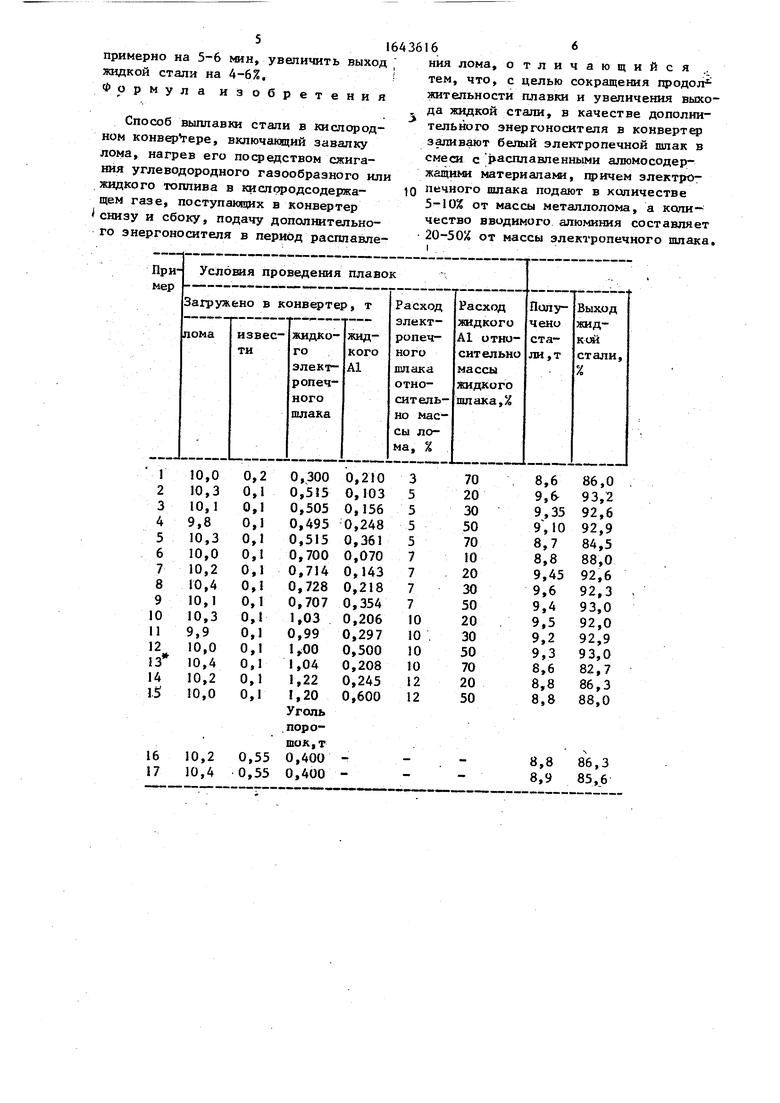

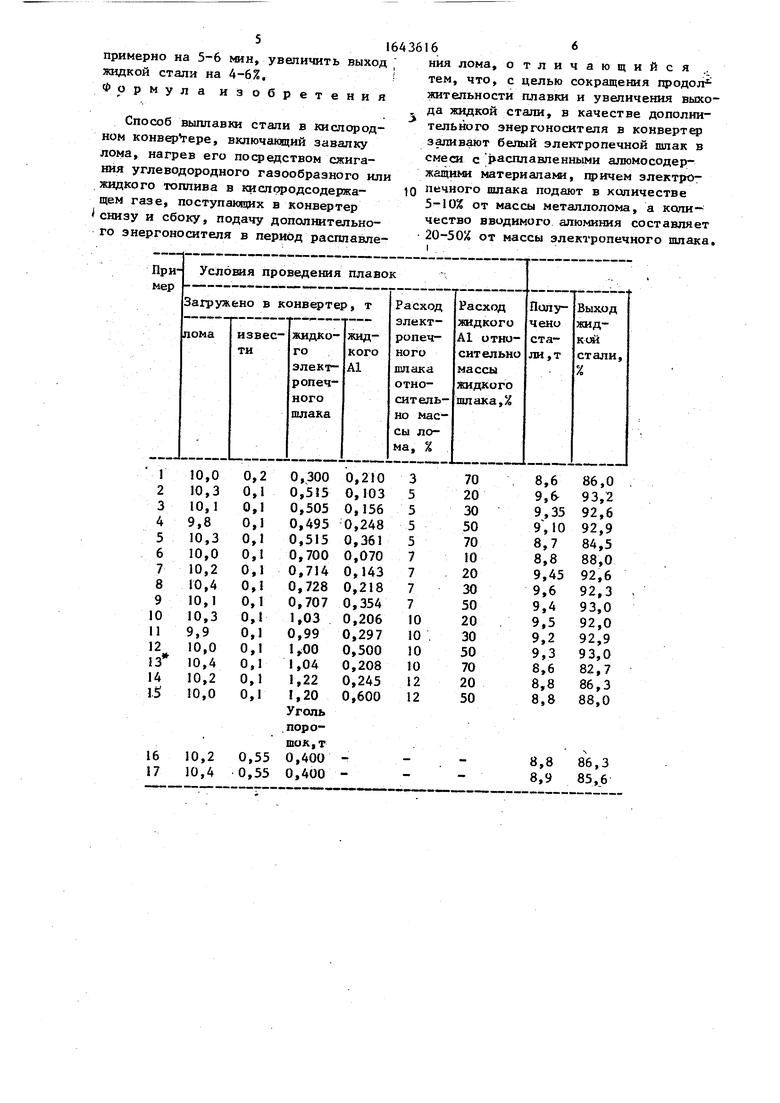

Пример 1. В 10-тонный конвертер, оборудованный донными и боковыми топливно-кислородными фурмами, загружают 0,2 т извести и 10 т металлолома. Нагрев металлолома осуществ- ляют путем подачи через донные фурмы 20-30 кислорода и 5-8 мэ/мин природного газа. По боковым фурмам подают 5-10 м /мин кислорода и 2,5- 5,0 м /мин природного газа. Подачу кислорода через верхнюю фурму изменяют в пределах 10-15 м /мин.

Расплавление металлолома осуществляют так же, как и его нагрев, т.е. расход газовых реагентов, подаваемых

в конвертер во время плавления, ана- логичен расходу их при нагреве. В начале плавления лома в конвертер заливают смесь белого электропечного шлака с жидким алюминием в количестве соответственно 0,300 и 0,210 т. Температура жидкого шлака 1810 С, Для получения жидкого алюминия используют алюмо со держащие отходы с

,g

5

0

5

0

0 д

5

0

5

16

содержанием алюминия около 80%. Металлолом расплавляется через 36,5 мин Температура расплава 1525°С. После возобновления дутья через донше фурмы подают 15-20 м /мин кислорода, 2,5-3,0 м /мин природного газа, по боковым фурмам 5 кислорода и 2 м3/мин природного газа, по верхней фурме 10-15 м3/мин кислорода. Продувку ведут еще в течение 6 мин. Общее время продувки составляет 42,5 J4HH По окончании продувки температура металла 1630°С. Металл содержит, %: С 0,07; Мл 0,02; Р 0,008; S 0,035; железо остальное. Содержание СаО в конечном шлаке 44,3%, FeO 28%. Получают 8,6 т жидкой стали.

Пример 2. В 10-тонный конвертер загружают 0,1 т извести и 10,3 т металлолома. Режим дутья аналогичен резйиму в примере 1. В начале плавления лома в конвертер заливают смесь белого электропечного шлака с жидким алюминием в количестве соответственно 0,515 и 0,103 т. Металло- лом расплавляется через 30,8 мин. Температура металла 1530°С. Общее время продувки 43,2 мин. По окончании продувки температура металла 1630°С. Металл содержит, %: С 0,07; Мп 0,03; Р 0,009; S 0,033; железо остальное. Содержание СаО в конечном шлаке 44,6%, FeO 21%. Получают 9,6 т жидкой стали.

Пример 3. В 10-тонный конвертер загружают 0,1 т извести и 10,1 т металлолома. В начале плавления лома в конвертер заливают смесь белого электропечного шлака с жидким алюминием в количестве соответственно 0,505 и 0,156 т. Металлолом расплавляется через 30,1 мин. Температура металла 1535°С. Общее время продувки 36,9 мин. По окончании продувки температура металла 1640°С. Металл содержит, %: С 0,08; Мп 0,04; Р 0,007j S 0,031; железо остальное. Содержание СаО в конечном шлаке 45,1%, FeO 20%. Получают 9,35 т жидкой стали.

Сведения по примерам 2, 3, 4, 7-12 характеризующих предлагаемый способ и за пределами предлагаемых параметров (примеры 1,5,6,13-Н5), а также данные, характеризующие способ выплавки стали по известной технологии (примеры 16 и 17) приведены в таблице.

Предлагаемый способ позволяет i сократить продолжительность плавки

516436

примерно на 5-6 мин, увеличить выход жидкой стали на 4-6%.

Формула изобретения

Способ выплавки стали в кислородном конвертере, включающий завалку лома, нагрев его посредством сжигания углеводородного газообразного или жидкого топлива в кислородсодержа-10

щем газе, поступающих в конвертер сниэу и сбоку, подачу дополнительного энергоносителя в период расплавле166

ния лома, отличающийся ri тем, что, с целью сокращения продол - жительности плавки и увеличения выхода жидкой стали, в качестве дополнительного энергоносителя в конвертер заливают белый электропечной шпак в смеси с расплавленными алюмосодер- жащими материалами, причем электропечного шлака подают в количестве 5-10% от массы металлолома, а количество вводимого алюминия составляет 20-50% от массы электропечного шлака.

8,8 8,9

86,3 85,6

Примечание. Плавки прошли с большим выбросами.

Продолжение таблицы

Авторы

Даты

1991-04-23—Публикация

1989-05-12—Подача