ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1991 |

|

RU2015173C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2269577C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2004 |

|

RU2269578C1 |

| Способ выплавки стали в конвертере | 1989 |

|

SU1759886A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2007 |

|

RU2346059C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2394917C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2398887C1 |

| Способ производства стали | 1990 |

|

SU1786094A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2347820C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1999 |

|

RU2169197C2 |

Использование: в черной металлургии, конкретнее ;в .конвертерном производстве стали. Сущность изобретения: легированный металлолом загружают на дно конвертера, после чего засыпают известь в количестве 0,4-0,6 т на 1 т легированного металлолома, заваливают металлолом, заливают чугун и начинают продувку кислородом, при этом одновременно вводят известь в количестве 7-8 т на 1 т кремния, вносимого чугуном, после вдувания 0,9-1,10 м кислорода на 1 т металла на каждый процент лома в металлошихте скачивают шлак и продолжают продувку кислородом. 1 табл.

Изобретение относится к черной металлургии, конкретнее,к конвертерному производству стали.

Известен способ выплавки хром- и ни- кельсодержащих сталей, когда в шихту кислородного конвертера вводится лом нержавеющей стали и после 15-17 мин продувки присаживался высокоуглеродистый феррохром, а после продувки шлак раскислялся кремнием.

Недостатком такого способа является то, что восстановление хрома было недостаточно, высоким, сам метод требует значительных затрат кремний содержащих материалов, а вследствие высокой температуры конца процесса (1760°С) и низкооснов- ных шлаков интенсивно разрушается футеровка конвертера.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ выплавки хром- и никельсодержащих сталей, при котором в шихту кислородных конвертеров вводились легированные отходы, а также ферросплавы.

Недостатком такого способа является низкая степень использования хрома - около 50%, для чего приходилось повышать температуру выпуска до 1750°С. При такой температуре.стой кость футеровки конвертеров снижается в 1,5-2,0 раза.

Цель изобретения - снижение степени окисления хрома, вносимого легированным металлоломом и повышение стойкости футеровки конвертера.

Поставленная цель достигается тем, что согласно способу выплавки хром- и никельXI

00 О О

ю

содержащих сталей, включающем завалку в конвертер металлолома, извести, легированного металлолома, заливку чугуна, продувку кислородом и скачивание шлака, легированный металлолом загружают на дно конвертера, засыпают известь в количестве 0,4-0,6 т на тонну легированного металлолома, после чего заваливают металлолом, заливают чугун и продувают кислородом при этом одновременно вводят известь в количестве 7-8 т на тонну кремния, вносимого чугуном, после вдувания 0,9-1,10 м3 кислорода на тонну металла на каждый процент лома в металлошихте скачивают шлак и продолжают продувку кислородом. Отходы легированного лома образуются при прокате и в процессе металлообработки хромоникелевой стали, В изобретении используется высоколегированный лом марки Б26, имеющий следующий химический состав, %:

8-13

17-20 2

4

0,035

1,2

0,2

0,3

Легированный лом заваливается на самое дно конвертера с целью обеспечения возможно более позднего его перехода в расплав и окисление хрома. Этому же способствует завалка на легированный хром извести. Регламентирование ее количества обеспечивает как защиту легированного лома от раннего перехода в расплав, так и полное растворение легированного лома в металле за время продувки. Так, если количество извести будет меньше 0,4 т на 1 т легированного лома возможен ранний переход последнего в расплав и как следствие этого повышенный угар хрома. Если количество извести будет более 0,6 т на 1 т легиро- ванного лома, то возможно неполное растворение легированного лома за время продувки.

Установлено, что масса извести, присаживаемая с началом продувки, должна создать шлак оптимальной основности, обеспечивающий как возможность окисления фосфора, так и минимизирующее окисление хрома, происходящее при растворении легированного лома в ванне.

Выбор момента скачивания шлака определяется достижением температуры, при которой начинается интенсивное плавление легированного и обычного лома и создаются условия для окисления хрома шлаком.

i

При вдувании кислорода меньше 0,9 м

на 1 т стали на каждый 1 % лома в металлошихте, температура ванны еще недостаточна для интенсивного плавления лома и окисления хрома.

При вдувании кислорода более 1,1 м3 на

1 т стали на каждый 1 % лома в металлошихте, начинается интенсивное плавление лома. Благодаря скачиванию шлака, его масса уменьшается, что снижает потери хрома. Предложенная технология реализуется

следующим образом. В 250-тонный кислородный конвертер заваливается в необходимом количестве легированный хромом и никелем металлолом, после чего конвертер поворачивают в вертикальное положение, и

на поверхность легированного лома заваливается известь в количестве 0,4-0,6 т на 1 т легированного лома, затем заваливают обычный лом, заваливают жидкий чугун, с началом продувки.заваливают известь в количестве 7-8 т/т кремния, вносимого чугуном, а после вдувания 0,9-1,1 м кислорода на 1 т стали на каждый 1 % содержания лома в металлошихте останавливают продувку и возможно более полно скачивают шлак, поеле чего продувку продолжают и заканчивают на требуемом содержании углерода.

Степень окисления хрома, вносимого легированным ломом, определялась перед выпуском плавки и недостающее его количество вносилось соответствующими ферросплавами.

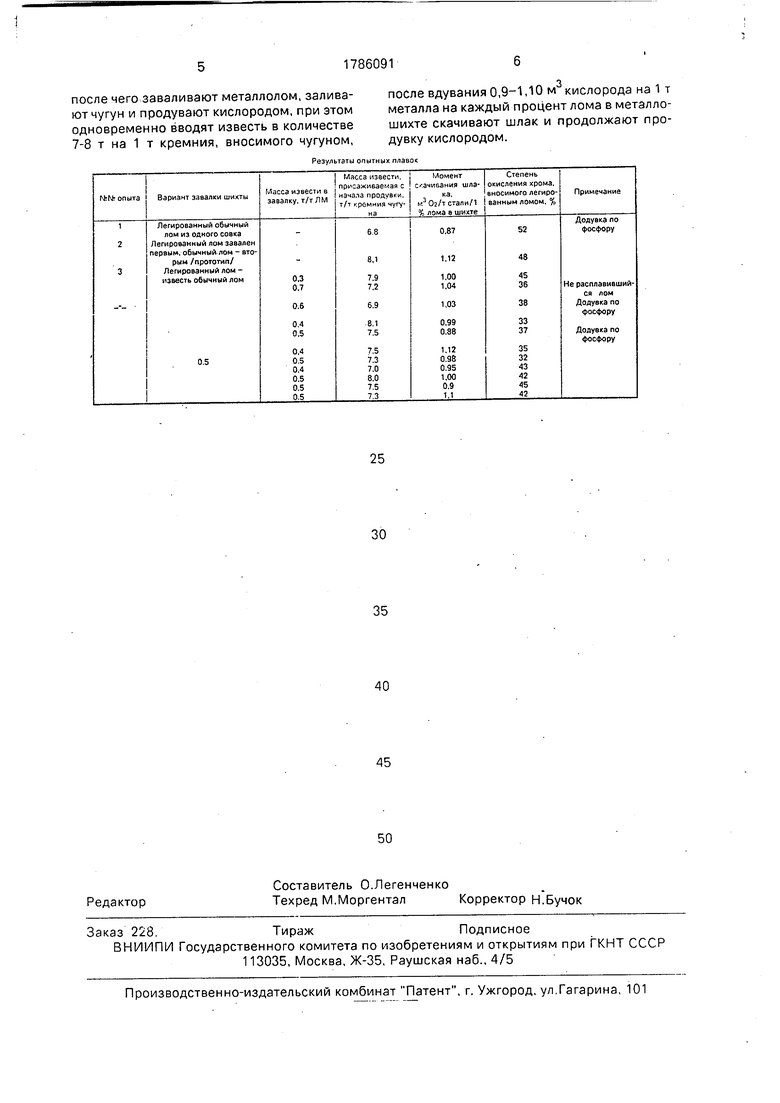

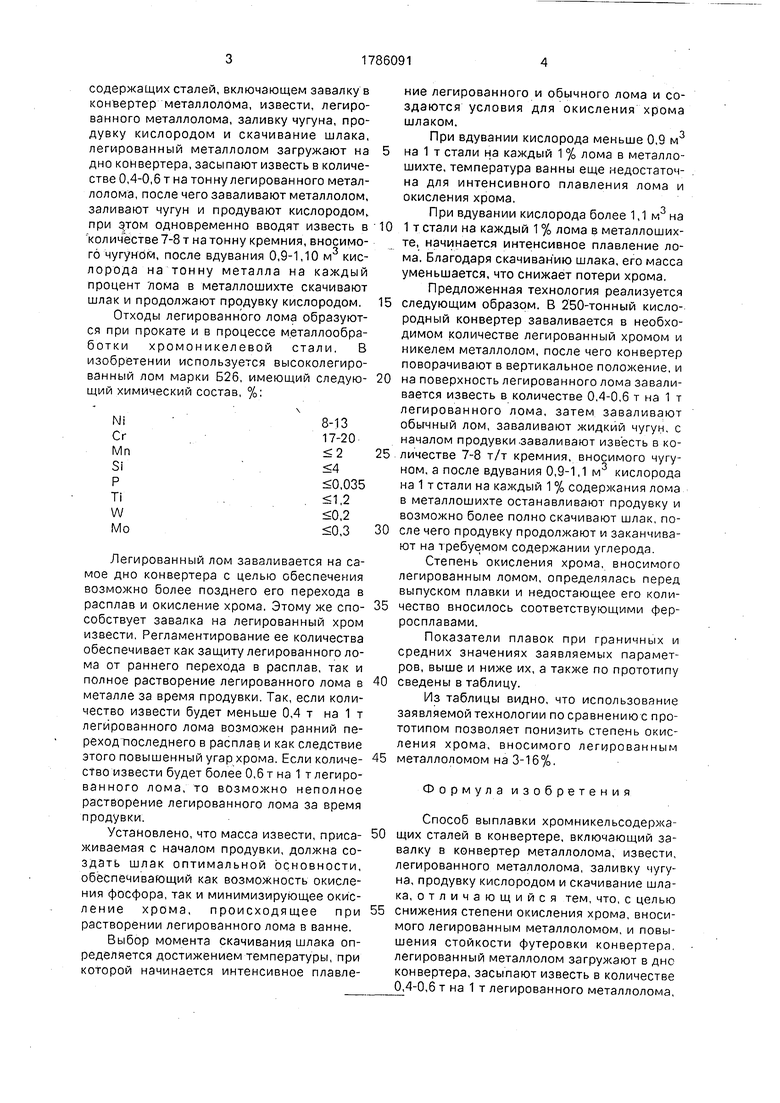

Показатели плавок при граничных и средних значениях заявляемых параметров, выше и ниже их, а также по прототипу

сведены в таблицу.

Из таблицы видно, что использование заявляемой технологии по сравнению с прототипом позволяет понизить степень окисления хрома, вносимого легированным

металлоломом на 3-16%.

Формула изобретения

Способ выплавки хромникельсодержа- щих сталей в конвертере, включающий завалку в конвертер металлолома, извести, легированного металлолома, заливку чугуна, продувку кислородом и скачивание шлака, отличающийся тем, что, с целью снижения степени окисления хрома, вносимого легированным металлоломом, и повышения стойкости футеровки конвертера, легированный металлолом загружают в дне конвертера, засыпают известь в количестве 0,4-0,6 т на 1 т легированного металлолома,

после чего заваливают металлолом, заливают чугун и продувают кислородом, при этом одновременно вводят известь в количестве 7-8 т на 1 т кремния, вносимого чугуном,

Результаты опытных плавок

после вдувания 0,9-1,10 м кислорода на 1 т металла на каждый процент лома в металло- шихте скачивают шлак и продолжают продувку кислородом.

| Jornal of Metals, 1966, N 4, p | |||

| Подвижная хлебопекарная печь | 1925 |

|

SU433A1 |

| Proc | |||

| Int | |||

| Cont Ice I Techn | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Стеклографический печатный станок с ножной педалью | 1922 |

|

SU236A1 |

Авторы

Даты

1993-01-07—Публикация

1989-10-31—Подача