Изобретение относится к пищевой промышленности, а именно к кондитерской ее отрасли.

Целью изобретения является улучшение качества конфет и ускорение процесса.

Способ выполняют в следующем порядке: смешивают сахарную пудру, часть жира, вкусовые добавки, смесь измельчают путем вальцевания. Затем полученный полуфабрикат отминают с оставшейся частью жира, ароматическими веществами и фосфатидным концентратом в течение 10-15 мин. В процессе отминки вводят подогретые продукты из экструдированных круп.

П р и м е р 1. Для производства конфет из масс пралине готовят полуфабрикат пралине по следующей рецептуре, кг: сахарная пудра 376,02; какао порошок 24,51; шоклин

81,74; ядра арахиса жареного тертого 196,19.

Указанные рецептурные компоненты подают в меланжер, в котором осуществляют смешивание и предварительное измельчение массы в течение 30 мин.

Затем массу измельчают на пятивалко- вой мельнице. После измельчения полуфабрикат пралине направляют на отминку, которую производят в микс-машине с двумя Z-образными лопастями. Отминку проводят в две стадии.

На первой стадии в полуфабрикат пралине вводят 47,89 кг жира шоклин и 7,9 кг соевого фосфатидного концентрата, которые смешивают в течение 7 мин. Из указанных рецептурных компонентов получают

О

N

4 00

VI

х|

735,19 кг массы (что составляет 85% массы корпуса). Температура массы 26°С.

На второй стадии отминки в полученную массу вводят продукт экструдирован- ных круп в виде гранул (из манной крупы) в количестве 129,83 кг (15% от массы корпусов), предварительно нагретый до 80°С, и продолжают отминку в течение 8 мин, При этом температура массы составляет 29°С, вязкость 700 Па-с, однородность 083. Об- щая продолжительность огминки 15 мин.

Полученную конфетную массу пралине с продуктом экструдированных круп в виде гранул формуют размазкой в здде пласта и охлаждают. После этого пласт конфетной массы режут на корпуса и глазируют.

Полученные конфеты содержат 23% глазури и имеют отклонение от массы нетто не более +3%.

П р и м е р 2. Готовят полуфабрикат пралине по следующей рецептуре, кг; са- херная пудра 398,16 кг; какао порошок 25,96; шоклин 85,56; ядра миндаля жареного тертого 207,74.

Указанные рецептурные компоненты подают в меланжер, в котором смешивают и предварительно измельчают массу в течение 15 мин.

Затем массу измельчают на пятивалко- вой мельнице. После измельчения полуфаб- рикат пралине направляют на отминку, которую производят в микс-машине с двумя Z-обрззными лопастями.

Отминку проводят в две стадии. На первой стадии в полуфабрикат вводят 50,71 кг жира шоклин, 8,52 соевого фосфатидного концентрата, 1,01 кг занильно-сливочной эссенции и смешивают в течение 5 мин. Из указанных рецептурных компонентов получают 778,66 кг массы (что составляет 90% массы корпуса). Температура массы 25°С.

На второй стадии отминки в полученную массу вводят лродукт экструдирован- ны. (рул в виде гранул (из кукурузной крупы) в количестве 77,87 кг (10% от массы корпусов), предварительно нагретый до 70 С, и продолжают отминку еще 5 мин.

При этом температура массы с гранулами составляет 28°С, вязкость 1000 Па с, однородность 0,76. Продолжительность всей отминки 10 мин.

Полученную конфетную массу формуют прокаткой, охлаждают, режуг на корпуса и глазируют.

Полученные конфеты содержат 23% глазури и имеют отклонение от массы нетто не более +3%.

П р и м е р 3. Готовят полуфабрикат пралине по следующей рецептуре, кг: сахарная пудра 389,31; какао порошок 25.38;

шоклин 84,64; ядра лещинного жареного тертого 203,12.

Указанные рецептурные компоненты подают в меланжер, в котором смешивают и предварительно измельчают массу в течение 22 мин.

Затем массу измельчают на пятивалко- вой мельнице, После измельчения полуфабрикат пралине направляют на отминку, которую производят в микс-машине с двумя Z-образными лопастями. Отминку проводят з две стадии.

На первой стадии в полуфабрикат вводят 49,58 кг жира шоклин, 8,33 кг соевого фосфатидного концентрата, 0,84 кг ваниль- но-сливочной эссенции и смешивают в течение 6 мин. Из указанных рецептурных компонентов получают 761,36 кг массы (что составляет 88% массы корпуса). Температура массы 25°С,

На второй стадии отминки в полученную массу вводят продукт экструдированных круп в виде гранул (из риса) в количестве 93,44 кг (12,5% от массы корпуса), предварительно нагретый до 75°С, и продолжают отминку еще 6,5 мин. При этом температура готовой конфет ной массы с гранулами составляет 28°С, вязкость 9000 Па с. однородность 0,81. Продолжительность отминки 12,5 мин.

Конфетную массу формуют размазкой, охлаждают, режут на корпуса и глазируют.

Полученные конфеты содержат 23% глазури и имеют отклонение от массы нетто не более +3%.

П р и м е р 4, При производстве конфет из масс типа пралине готовят полуфабрикат типа пралине по рецептуре, кг: сахарная пудра 276,17, продукт из экструдированных круп (из крупы манной) 111,10; какао порошок 47,50; шоклин 187,47; какао тертый 54,26; соль 2,04.

Способ осуществляют аналогично примеру 1.

П р и м е р 5. Готовят полуфабрикат типа пралине по рецептуре, кг: сахарная пудра 308,16; продукт из экструдированных круп (из кукурузы) 92,40; какао порошок 25,96; шоклин 86,56; ядра подсолнечника жареного тертого 205,34.

Способ осуществляют аналогично примеру 2.

Использование продукта экструдированных круп в виде гранул в количестве 10-15% к массе корпуса конфет, предварительно подогретых до 70-80°С, и последующее проведение отминки в две стадии, на.первой из которых предварительно смешивают полуфабрикат пралине с оставшейся частью жира и ароматизаторами в течение 5-7 мин, а на

второй стадии - продукт экструдированных круп в виде гранул и продолжают отминку в течение 5-8 мин, позволяет повысить качество конфет и сократить продолжительность отминки.

Использование гранул продукта экструдированных круп в количестве 10-15% и температурой 70-80°С приводит к плавлению жиров вокруг гранул, что снижает вязкость массы в 1,3-1,5 раза. Это улучшает условия смешивания пралине с гранулами, увеличивает однородность массы и позволяет получить пласт с более ровной поверхностью, сокращает продолжительность отминки.

Использование гранул продукта экструдированных круп в количестве менее 10% с температурой менее 70°С не приводит к требуемому снижению вязкости, что снижает качество конфет и увеличивает продолжительность отминки. При введении гранул в количестве более 15% с температурой выше 80°С чрезмерно повышается температура массы, что приводит к снижению ее качества из-за частичной денатурации белка и увеличению продолжительности отминки.

Первая стадия отминай - предварительное смешивание полуфабриката пралине с оставшейся частью жира в течение 5-7 мин необходима для равномерного распределения жира в массе. При введении гранул ранее чем через 5 мин от начала отминки они впитывают часть жира, что приводит к увеличению вязкости массы. В результате этого -снижается качество (однородность массы) и увеличивается продолжительность отминки. Проведение первой стадии отминки в течение более чем 7 мин необоснованно увеличивает продолжительность отминки, качество конфет при этом снижается.

Введение гранул на второй стадии отминки предотвращает впитывание жира гранулами и повышает интенсивность обработки массы (гранулы служат ка.ч бы дополнительными рабочими органами) и тем самым сокращается продолжительность отминки при достижении стабильных реологических свойств и однородности массы (не менее 0,75).

Если продолжительность второй стадии будет менее чем 5 мин, ухудшаются показатели массы (однородность менее 0,75). Такая масса имеет нестабильные реологические свойства, что снижает качество готовых изделий.

Осуществление второй стадии отминки

в течение более чем 8 мин приводит к снижению качества массы за счет частичного разрушения гранул и неоправданно увеличивает продолжительность процесса.

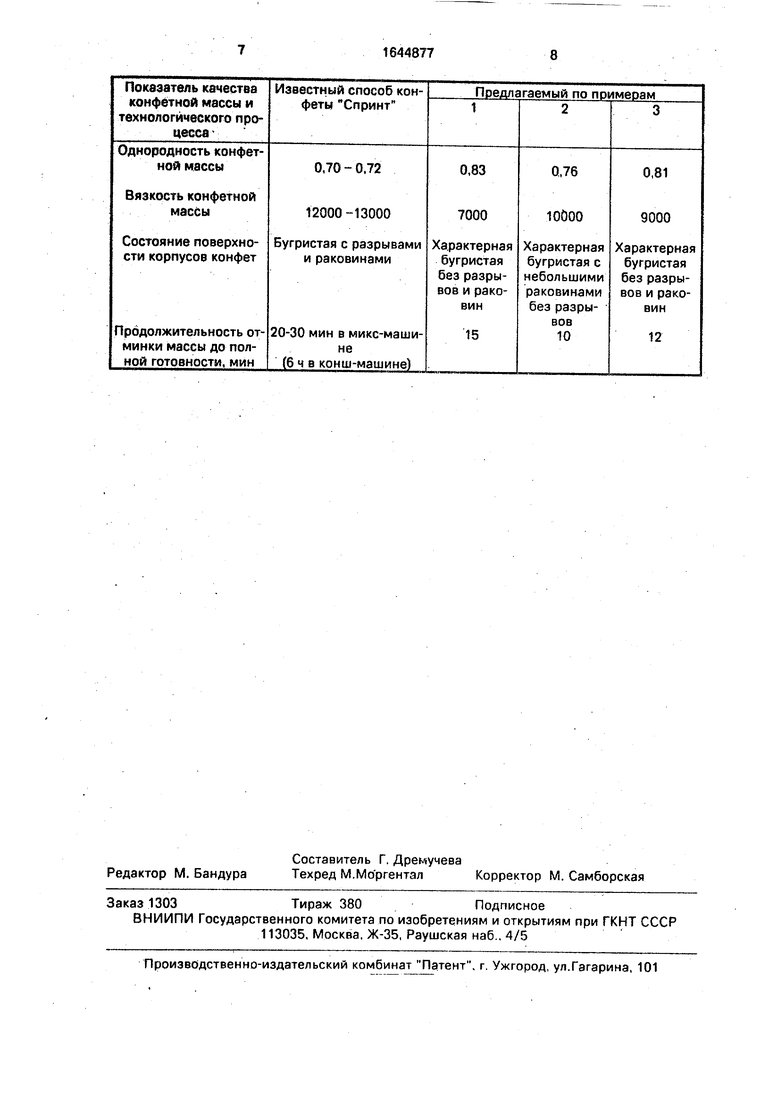

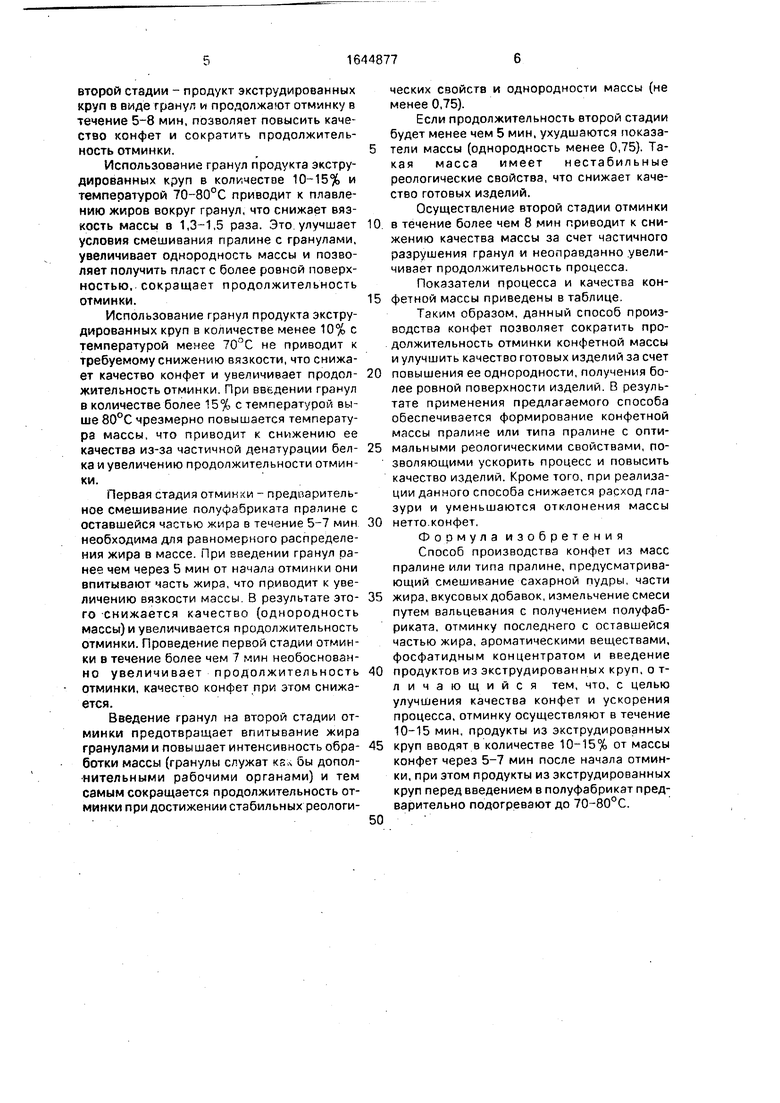

Показатели процесса и качества конфетной массы приведены в таблице.

Таким образом, данный способ производства конфет позволяет сократить продолжительность отминки конфетной массы и улучшить качество готовых изделий за счет

повышения ее однородности, получения более ровной поверхности изделий. В результате применения предлагаемого способа обеспечивается формирование конфетной массы пралине или типа пралине с оптимальными реологическими свойствами, позволяющими ускорить процесс и повысить качество изделий. Кроме того, при реализации данного способа снижается расход глазури и уменьшаются отклонения массы

нетто конфет.

Формула изобретения Способ производства конфет из масс пралине или типа пралине, предусматривающий смешивание сахарной пудры, части

жира, вкусовых добавок, измельчение смеси путем вальцевания с получением полуфабриката, отминку последнего с оставшейся частью жира, ароматическими веществами, фосфатидным концентратом и введение

продуктов из экструдированных круп, о т- личающийся тем, что, с целью улучшения качества конфет и ускорения процесса, отминку осуществляют в течение 10-15 мин, продукты из экструдированных

круп вводят в количестве 10-15% от массы конфет через 5-7 мин после начала отминки, при этом продукты из экструдированных круп перед введением в полуфабрикат предварительно подогревают до 70-80°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ПРАЛИНЕ ДЛЯ КОНФЕТ И СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ИЗ МАССЫ ПРАЛИНЕ | 1994 |

|

RU2121798C1 |

| СОСТАВ КОНФЕТ "АЗАРТ" НА ОСНОВЕ ПРАЛИНЕ И СПОСОБ ПРОИЗВОДСТВА ЭТИХ КОНФЕТ | 1997 |

|

RU2138956C1 |

| Масса пралине для конфет и способ производства конфет из массы пралина | 1989 |

|

SU1792623A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНФЕТ ТИПА ПРАЛИНЕ | 2005 |

|

RU2302117C1 |

| МАССА ПРАЛИНЕ ДЛЯ КОНФЕТ И СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ИЗ МАССЫ ПРАЛИНЕ | 1998 |

|

RU2136170C1 |

| Масса пралине для кондитерских изделий | 2022 |

|

RU2801752C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ТИПА ПРАЛИНЕ | 2006 |

|

RU2307520C1 |

| Масса пралине | 2016 |

|

RU2630500C1 |

| Способ производства конфет из массы пралине | 2017 |

|

RU2753307C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ТИПА ПРАЛИНЕ | 2002 |

|

RU2216195C1 |

Изобретение относится к пищевой промышленности, а именно к кондитерской ее отрасли. Целью изобретения является улучшение качества конфет и ускорение процесса. Способ выполняется в следующем порядке: смешивают сахарную пудру, часть жира, вкусовые добавки, смесь измельчают путем вальцевания. Затем полученный полуфабрикат отминают с оставшейся частью жира, ароматическими веществами и фосфатидным концентратом в течение 10-15 мин. Продукты из экструдированных круп предварительно подогревают до 70-80°С и вводят на стадии отминки через 5-7 мин после ее начала. 1 табл. (Л

| Эйнгор М.Б | |||

| и др | |||

| Технология производства кондитерских изделий с использованием экструзионной техники | |||

| Обзорная информация | |||

| М АгроНИИТЭИПП, сер | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-04-30—Публикация

1988-12-30—Подача