Фиг.1

тов (УЭ) 6 установлены подситные опоры 7 с закрепленными на них секция ми (С) 8-10 просеивающего сита 11, которые установлены друг относитель- но друга с зазором. Жесткость УЭ 6 под каждой последующей С от начала сита по длине сита 11 больше жесткости УЭ предыдущей С в(2,7-2,72) раза. Жесткость УЭ б первой С 8 опреде- ляется по соотношению С Ср(1 - - е )/(1-ew), где е - основание натуральных логарифмов, С р - суммарная жесткость упругих связей, к 1,8 - коэффициент, зависящий от свойств грохотимого материала, п - количество С сита по длине грохота. Инерционный вибровозбудитель 4 сообщает коробу 1 с поперечными балками 2 направленные колебания под углом к С 8-10. Посредством ПС 3 и УЭ 6 колебания передаются подситным опорам 7 с С 8-10 совершающим направленные синфазные перемещения относительно короба 1. Увеличение жесткости связи С8-10скоробом 1 в(2,7-2,72)К раза Г для каждой последующей С позволяет получить уменьшающиеся величины амплитуд колебаний этих С, достаточные для разрыхления слоя материала..Жесткость УС первой С 8 сита 11 и шаг ее изменения для последующих С 9, 10 позволяет распределять суммарную жесткость по длине сита 11, что позволяет воз буждать колебания с наиболее рацио- нальной амплитудой для С 8-10. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный грохот | 1983 |

|

SU1146102A1 |

| Вибрационный грохот | 1987 |

|

SU1405888A1 |

| ГРОХОТ | 2008 |

|

RU2369446C1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2000 |

|

RU2188721C2 |

| Колосниковый грохот | 1990 |

|

SU1710144A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2012425C1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2003 |

|

RU2241550C1 |

| ГРОХОТ ВИБРАЦИОННЫЙ | 2009 |

|

RU2394654C1 |

| Центробежный грохот | 1979 |

|

SU858948A1 |

| Виброгрохот | 1989 |

|

SU1651993A1 |

Изобретение относится к технике разделения материалов по крупности и может быть использовано в угольной, горнорудной, строительной и др. отраслях пром-сти. Цель изобретения - улучшение качества разделения и повышение надегаости работы грохота. Короб 1 грохота выполнен с поперечными балками 2, соединенными между собой посредством продольных связей (ПС) 3. На ПС 3 посредством упругих элемен

Изобретение относится к технике разделения материалов по крупности и может быть использовано в угольной, горнорудной, строительной, металлургической и других отраслях промышленности,

Цель изобретения - улучшение качества разделения и повышение надежности работы грохота.

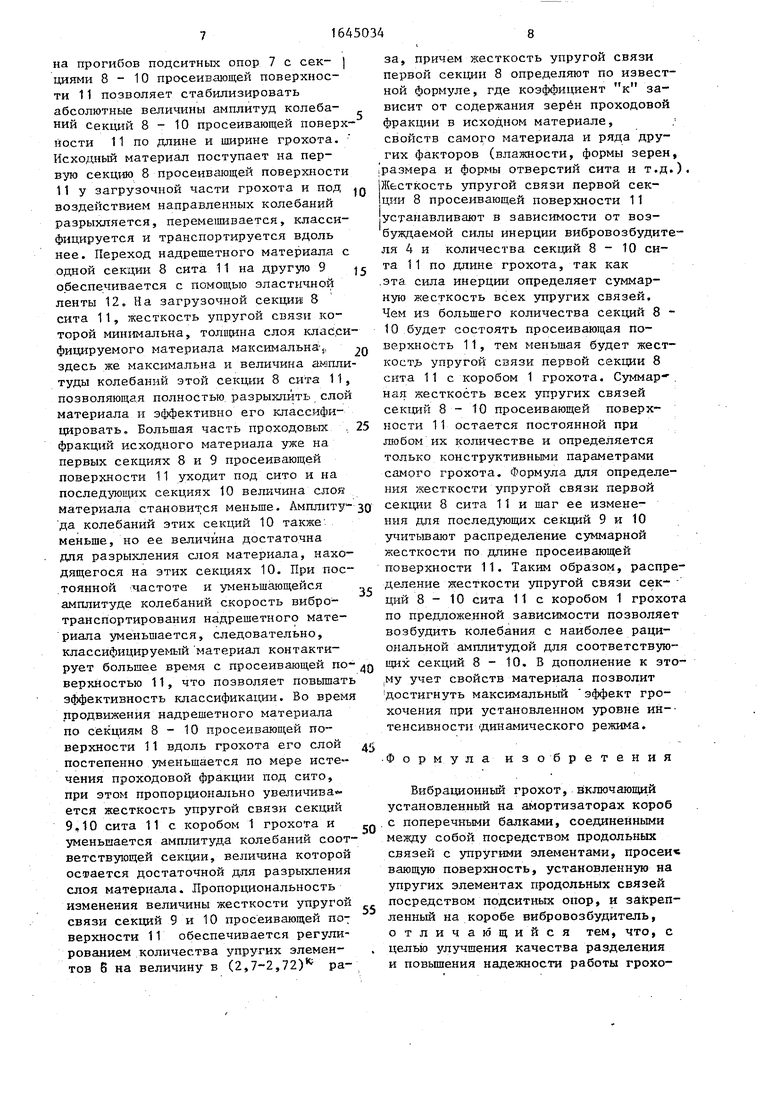

На фиг.1 схематично представлен вибрационный грохот| на фиг.2 - разрез А-А на фиг.1.

Вибрационный грохот содержит короб 1 с поперечными балками 2, соединенными между собой продольными связями 3. На коробе 1 жестко закреплен инерционный вибровозбудитель 4. Короб 1 установлен на фундамент при помощи амортизаторов 5. На продольных связях 3 посредством упругих элементов 6 установлены подситные опоры 7 с закрепленными на них секциями 8-10 просеивающей поверхности (сита) 11j причем эти секции имеют одинаковые габаритные размеры, а равно и массу для предотвращения их поворотных колебаний и галопирования колебательной системы в целом. Жесткость упругой связи секций 8-10 сита 11 устанавливается набором упругих элементов 6 таким образом, что она увеличивается в (2,7-2.72) раза по длине просеивающей поверхности 11 от загрузочной секции 8 к разгрузочной 10, причем жесткость упругих- элементов первой секции 8 определяют по формуле

5

0

5

0

5

0

5

г - - (1-S)

где-е - основание натуральных логариф- 4 мов;

жесткость упругих элементов

первой секции сита; С - суммарная жесткость упругих

связей, К - коэффициент, зависящий от

свойств грохотимого материала, п - количество секций сита по

длине грохота.

При увеличении жесткости второй секции 9 просеивающей поверхности 11, менее чем в 2,7 раза амплитуда ее колебаний будет высока, что позволит; эффективно разрыхлять и классифициро- вать слой материала на этом участке, однако и скорость вибротранспортиро ,вания также возрастает,что не изменит количества материала на последующей секции. Жесткость связи остальных секицй 9,10,с коробом грохота 1 возрастет более чем в 2,72к раза, так как суммарная жесткость всех упругих связей для данной конструк ции грохота остается величиной постоянной. Амплитуда колебаний этих секций будет мала и недостаточна для полного разрыхления слоя материала. Эффективность классификации при этом резко снижается. Увеличение жесткости второй секции 9 просеивающей no-i верхности 11 более чем в 2,72К раза- приведет к уменьшению амплитуды колебаний этой секции 9, которая недостаточна для полного разрыхления слоя атериала и прохода мелких зерен, находящихся в верхних слоях, непосредственно к ситу 11, что снижает эффективность грохочения.

Таким образом, увеличение жесткости связи каждой последующей секции 9 и 10 просеивающей поверхности 1 с коробом грохота 1 менее чем 2,7 раза приводит к бесполезным потерям энергии в процессе классификации на рассматриваемом участке, а при увеличении этой жесткости более чем в

tt

2,72 раза, количества энергии недостаточно для полного разрыхления слоя материала.

- Коэффициент к для сыпучих материалов различного гранулометрического состава и физико-химических свойств колеблется в широких пределах и ориентировочно принимает значения порядка 0,2-1,8. Так, например, для рассева каменных углей с внешней влагой до 4% по классу 13 мм и содержания мелкого класса в исходном материале 50% коэффициент к можно принимать равным 1.

Требуемая величина жесткости упругих связей отдельных секций 8-10 просеивающей поверхности 11 может устанавливаться, например, с использованием блоков, состоящих из отдельных упругих элементов 6. Количество упругих элементов 6 в блоках, приходящихся на одну секцию сита, будет определять величину жесткости упругой связи этой секции с ког робом 1 грохота.

Секции 8 - 10 просеивающей поверхности 11 установлены с зазором друг относительно друга для предотвращения взаимного соударения и удобства сборки грохота. Зазоры перекрываются кусками эластичной ленты 12, например конвейерной, для обеспечения перехода надрешетного материала с одной секции 8 сита 11 на другую 9 и предотвращения их заклинивания крупными кусками.

Грохот работает следующим образом.

Инерционный вибровозбудитель 4 сообщает коробу 1 с поперечными балками 2 направленные колебания под некоторым углом к секциям 8-10 просеивающей поверхности 11. Посредством продольных связей 3 и упругих элементов 6 колебания передаются подситным опо1

5

0

5

рам 7 с секциями 8-10. просеивающей поверхности 11, совершающие направленные перемещения относительно короба 1 грохота, причем колебания всех секций 8-10 сита 11 синфазни. Установка жесткости связи секций 8 - 10 сита 11 с коробом 1 jpoxoTa с помощью упругих элементов 6 с увеличением ее в (2,7-2.72) раза для каждой последующей секции по длине просеивающей поверхности 11 розволяет получить различные величину амплитуд колебаний этих секций. Ам5 плитуда колебаний секций сита тем меньше, чем больше жесткость упругой связи. Суммарная жесткость упругих связей всех секций 8-10 сита 11 не зависит от их количества и остается величиной постоянной для заданного режима колебаний.

Угловая скорость вращения валов вибровозбудителя 4 устанавливается близкой к -частоте собственных коле- баний подситных опор 7 с секциями 8- 10 просеивающей поверхности 11 на упругих элементах 6. Благодаря этому грохот работает в режиме антирезонанса, т.е. секции 8-10 просеивающей поверхности 11 являются динамическими гасителями колебаний короба 1 на амортизаторах 5. При этом короб 1 остается практически неподвижным и динамические нагрузки на фундас мент не передаются. Расположение упругих элементов 6 на продольных связях 3 позволяет существенно повысить частоту околорезонансных колебаний грохота за счет увеличения суммар0 ной жесткости упругой связи короба 1 с просеивающей поверхностью 11 без существенного уменьшения эффективной площади рассева грохота, а также устанавливать секции 8-10 просеиваю5 щей поверхности 11 облегченной конструкции. Таким образом, величины прогибов от изгибных колебаний под- ситных опор 7 с секциями просеивающей поверхности 11 становятся мини0 мальными, так как нагрузки от их собственных сил инерции невелики при малой длине и массе участков секций сит 8.При одинаковой длине просеивающей поверхности 8 величина проги- ба от изгибных колебаний будет тем меньше, чем из большего числа секций 8-10 она будет состоять. В та- |кое же число раз повысится и надеж- ность грохота. Незначительная величи0

5

на прогибов подситных опор 7 с сек- циями 8-10 просеивающей поверхности 11 позволяет стабилизировать абсолютные величины амплитуд колебаний секций 8-10 просеивающей поверхности 11 по длине и ширине грохота. Исходный материал поступает на первую секцию 8 просеивающей поверхности 11 у загрузочной части грохота и под воздействием направленных колебаний разрыхляется, перемешивается, классифицируется и транспортируется вдоль нее. Переход надрешетного материала с одной секции 8 сита 11 на другую 9 обеспечивается с помощью эластичной ленты 12. На загрузочной секции 8 сита 11, жесткость упругой связи которой минимальна, толщина слоя класси фицируемого материала максимальнаs здесь же максимальна и величина амплитуды колебаний этой секции 8 сита 11, позволяющая полностью разрыхлить слой материала и эффективно его классифицировать. Большая часть проходовых фракций исходного материала уже на первых секциях 8 и 9 просеивающей поверхности 11 уходит под сито и на последующих секциях 10 величина слоя материала становится меньше. Амплитуда колебаний этих секций 10 также меньше, но ее величина достаточна для разрыхления слоя материала, находящегося на этих секциях 10. При постоянной частоте и уменьшающейся амплитуде колебаний скорость вибротранспортирования надрешетного материала уменьшается, следовательно, классифицируемый материал контактирует большее время с просеивающей поверхностью 11, что позволяет повышать эффективность классификации. Во время продвижения надрешетного материала по секциям 8-10 просеивающей поверхности 11 вдоль грохота его слой постепенно уменьшается по мере истечения проходовой фракции под сито, при этом пропорционально увеличивав ется жесткость упругой связи секций 9.10 сита 11 с коробом 1 грохота и уменьшается амплитуда колебаний соответствующей секции, величина которой остается достаточной для разрыхления слоя материала. Пропорциональность изменения величины жесткости упругой связи секций 9 и 10 просеивающей поверхности 11 обеспечивается регулированием количества упругих элементов 6 на величину в (2,7-2,72) ра0

5

0

5

0

5

0

0

5

за, причем жесткость упругой связи первой секции 8 определяют по известной формуле, где коэффициент к зависит от содержания зерен проходовой фракции в исходном материале, свойств самого материала и ряда других факторов (влажности, формы зерен, размера и формы отверстий сита и т.д.), Жесткость упругой связи первой секции 8 просеивающей поверхности 11 устанавливают в зависимости от возбуждаемой силы инерции вибровозбудителя 4 и количества секций 8-10 сита 11 по длине грохота, так как эта сила инерции определяет суммарную жесткость всех упругих связей. Чем из большего количества секций 8 - 10 будет состоять просеивающая поверхность 11, тем меньшая будет жесткость упругой связи первой секции 8 сита 11 с коробом 1 грохота. Суммарная жесткость всех упругих связей секций 8-10 просеивающей поверхности 11 остается постоянной при любом их количестве и определяется только конструктивными параметрами самого грохота. Формула для определения жесткости упругой связи первой секции 8 сита 1t и шаг ее изменения для последующих секций 9 и 10 учитывают распределение суммарной жесткости по длине просеивающей поверхности 11, Таким образом, распределение жесткости упругой связи секций 8-10 сита 11 с коробом 1 грохота по предложенной зависимости позволяет возбудить колебания с наиболее рациональной амплитудой для соответствующих секций 8 - 10. В дополнение к этому учет свойств материала позволит достигнуть максимальный эффект грохочения при установленном уровне интенсивности динамического режима.

Формула изобретения

Вибрационный грохот, включающий установленный на амортизаторах короб с поперечными балками, соединенными между собой посредством продольных связей с упругими элементами, просей вающую поверхность, установленную на упругих элементах продольных связей посредством подситных опор, и закрепленный на коробе вибровозбудитель, отличающийся тем, что, с целью улучшения качества разделения и повышения надежности работы грохо„916450

,та, просеивающая поверхность грохота разделена на равные секции, установленные друг относительно друга с зазором, при этом жесткость упругих элементов под каждой последующей сек- цией от начала сита по длине просеивающей поверхности выполнена больше жесткости упругих элементов под предыдущей секцией (2,7-2.72) раза, при-10 чем жесткость упругих элементов под первой секцией определяется по соотношению

10 CfcO-еЪ

. Ч IP

1-е

м

де е - основание натурального логарифма ;

С, - суммарная жесткость упру- гих элементов всех секций; ,21,8-коэффициент, зависящий от свойств грохотимого материала;

п - количество секций сита по длине грохота.

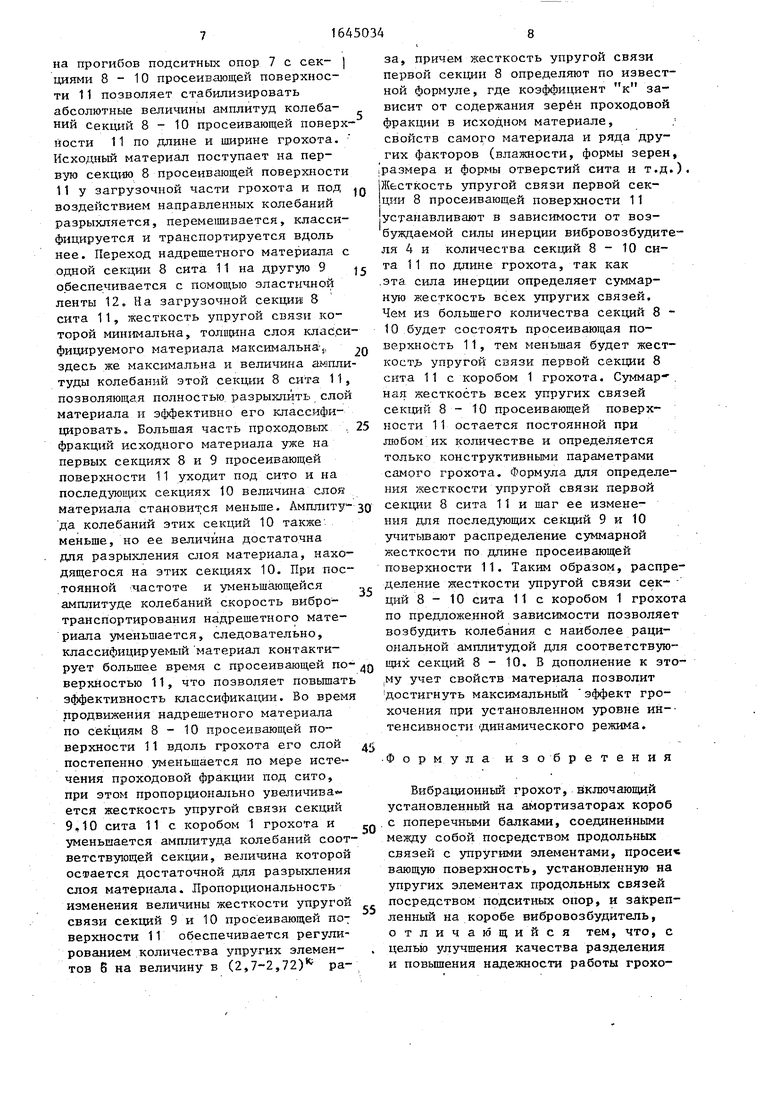

А-А

К 7 11

I / I

Г Ш

Фиг. 2

| Вибрационный грохот | 1983 |

|

SU1235555A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Вибрационный грохот | 1980 |

|

SU927347A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-04-30—Публикация

1989-01-02—Подача