(54) ЦЕНТРОБЕЖНЫЙ ГРОХОТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный классификатор | 1978 |

|

SU831204A1 |

| Устройство для разделения сыпучих материалов | 1990 |

|

SU1777972A1 |

| Барабанный вибрационный грохот | 1979 |

|

SU816570A1 |

| РОТАЦИОННО-ВЕРОЯТНОСТНЫЙ ГРОХОТ | 2000 |

|

RU2184624C2 |

| Грохот | 1980 |

|

SU939129A1 |

| Гидрогрохот | 1981 |

|

SU977063A1 |

| Ротационно-вероятностный грохот | 1990 |

|

SU1794496A1 |

| Устройство для грохочения | 1989 |

|

SU1692675A1 |

| Устройство для разделения сыпучих материалов | 1990 |

|

SU1803198A1 |

| Гидрогрохот | 1989 |

|

SU1676675A2 |

Изобретение относится к обогащению полезных ископаемых, а точнее, к технике сортировки сыпучих материалов по крупности, и может быть использовано в угольной, рудной, строительной, химической отраслях промышленности и сельском хозяйстве.

Известен центробежный грохот для сортировки влажных углей, содержащий вертикальный цилиндрический барабан, по образующей поверхности которого установлены струнные резиновые сита 1 .

Однако указанный грохот имеет низкую эффективность рассева из-за недостаточного разрыхления материала и налипания на струны его мелких частиц.

Другим известным техническим рещением является центробежный грохот, включающий установленный на приводном валу распределительный диск, просеивающую поверхность и ленту, закрепленные в пазах радиально размещенных стержней. Исходный материал подается через загрузочный желоб на диск вращающегося ротора. Под воздействием центробежных сил зерна материала скользят по просеивающей поверхности и перемещаются к загрузочной

части грохота. При этом происходит отсев зерен, размер которых меньще величины отверстий просеивающей поверхности. Для предотвращения залипания отверстий просеивающей поверхности грохот снабжен двусторонними очистителями 2.

Однако при контакте очистителей с просеивающей поверхностью при повышенных окружных скоростях происходит износ как очистителей, так и просеивающей поверхности, что делает известное устройство ненадежным в эксплуатации.

Очищая просеивающую поверхность, очистители не обеспечивают разрыхления слоя материала и разрущения слипшихся комков. Поэтому даже при чистых отверсt5 тиях просеивающей поверхности в известном центробежном классификаторе разделение материала по крупности происходит некачественно, с низким коэффициентом эффективности. Это объясняется тем, что отсеву подлежат лищь мелкие зерна, непосредственно контактирующие с просеивающей поверхностью, в то время как мелкие зерна, находящиеся в верхней части слоя материала, не могут проникнуть к просеивающей

поверхности и разгружаются вместе с крупной фракцией материала. Особенно резко снижается эффективность рассева при увеличении слоя материала на просеивающей поверхности.

Таким образом, низкая эффективность рассева сыпучего материала обусловлена недостаточным разрыхлением его слоя и является следствием залипания отверстий просеивающей поверхности, поскольку материал скользит по ней и не отрывается от нее. Этим же обусловлен повышенный абразивный износ просеивающей поверхности и измельчение зерен материала.

Цель изобретения - повышение эффективности рассева сыпучего материала, увеличение срока службы просеивающей поверхности и снижение измельчения материала при грохочении.

Поставленная цель достигается тем, что ленты снабжены вертикально расположенными на них плоскими лопастями, выполненными из эластичного материала и имеющими ряды отверстий, образующих перфорированные поверхности, а стержни связаны с приводным валом.

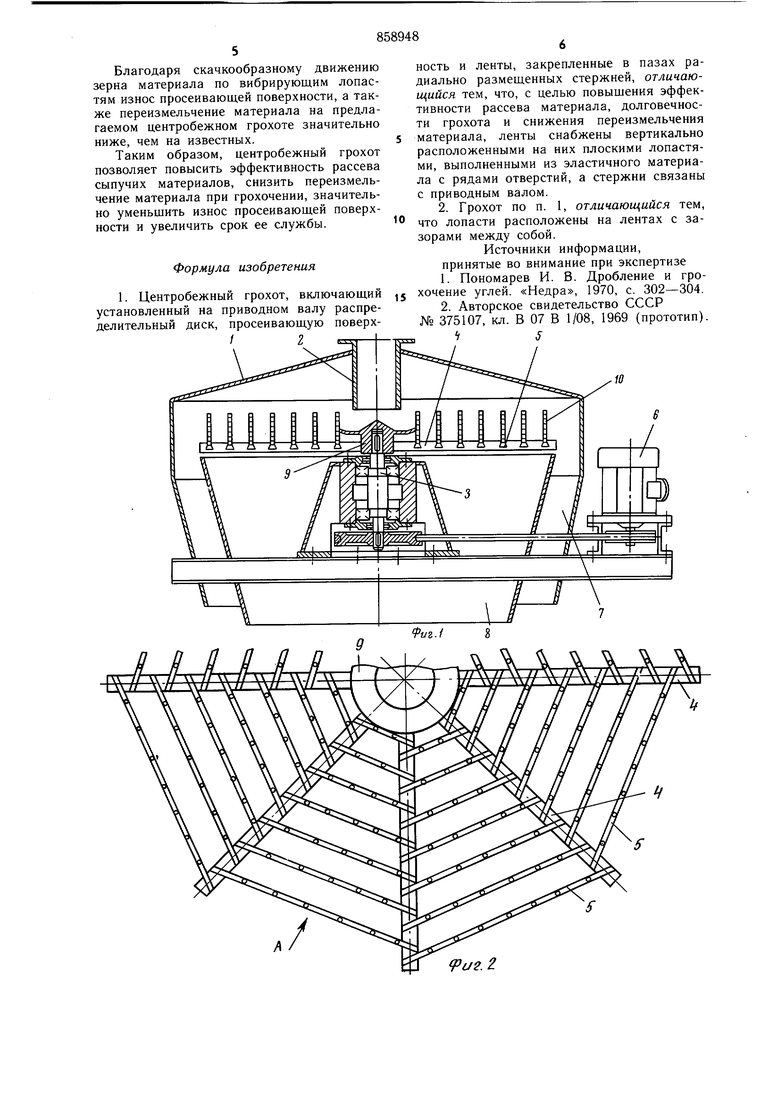

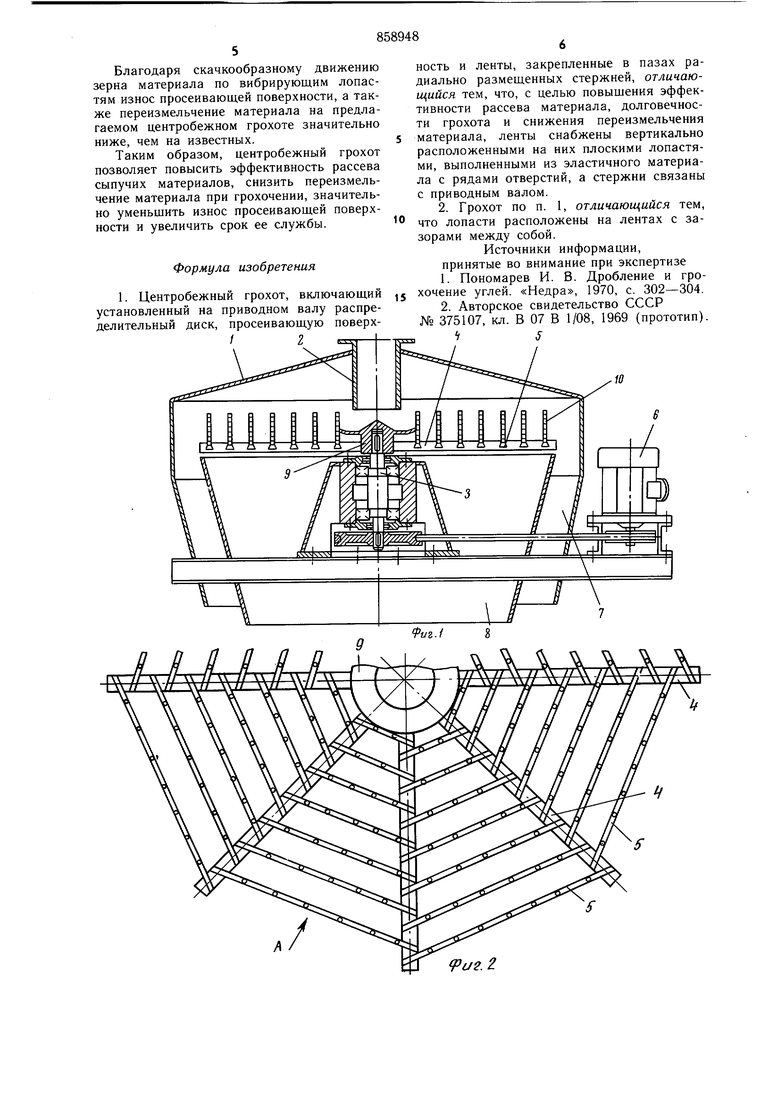

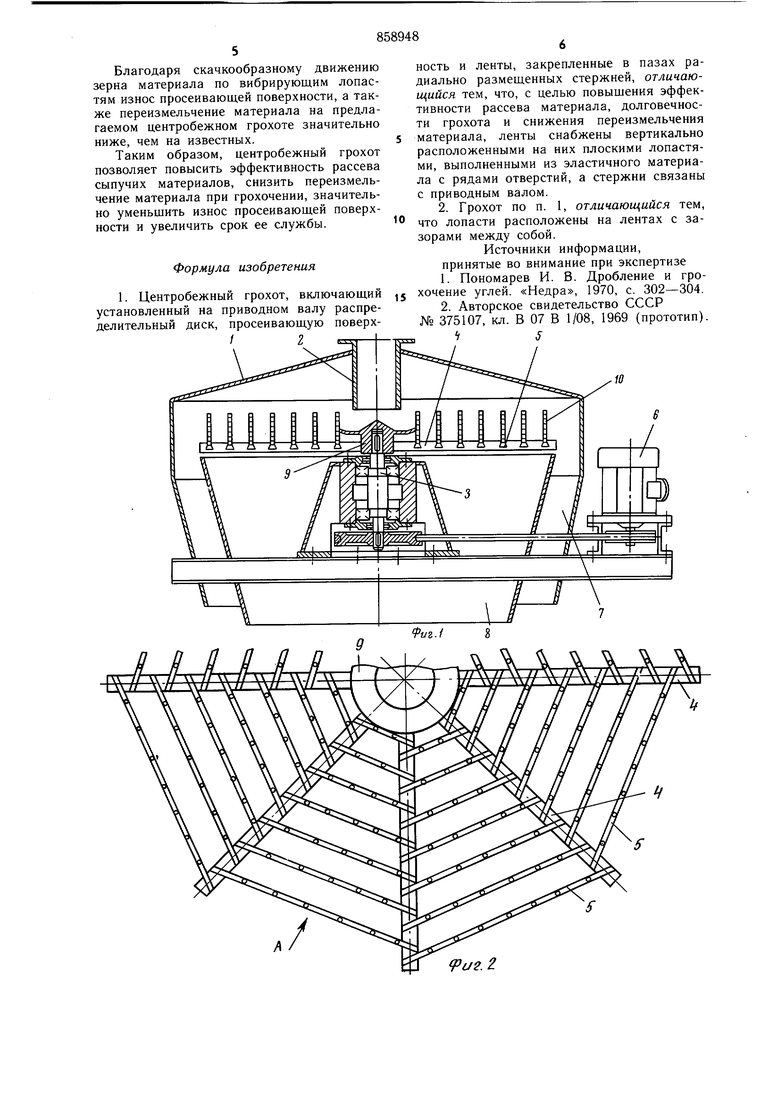

На фиг. 1 изображен грохот, вертикальный разрез; на фиг. 2 - часть просеивающей поверхности грохота, вид сверху; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - часть просеивающей поверхности грохота в рабочем положении, вертикальный разрез.

Центробежный грохот содержит корпус 1, питающий желоб 2, вертикальный вал 3 с радиально установленными на оси стержнями 4, и просеивающую поверхность, образуемую эластичными лентами 5, закрепленными с определенным шагом в пазах стержней 4. Привод 6 связан с просеивающей поверхностью. Грохот имеет желоба . Для распределения материала по просеивающей поверхности на вертикальном валу 3 установлен распределительный диск 9.

Конструктивной особенностью эластичных лент 5 является то, что они снабжены эластичными вертикальными лопастями 10, которые имеют перфорированную поверхность. Форма отверстий 11 лопастей может быть, например, круглой, квадратной или прямоугольной (как показано на фиг. 3). Величина отверстий 11, а также щирина зазора 12, разделяющего лопасти 10, задается в зависимости от граничной крупности разделения материала. Эластичные ленты 5 с лопастями 10 могут изготовляться из резины, полиуретана и других аналогичных эластичных материалов. Образуя просеивающую поверхность, эластичные ленты 5 своими концами закреплены в пазах радиальных стержней 4, причем расстояние между соседними параллельными эластичными лентами 5 зависит от высоты лопастей 10 и должно быть равно величине

проекции а максимально изогнутой при работе грохота лопасти 10 на плоскость смежных стержней 4 (фиг. 4) или превышать ее, но не более чем на величину граничной крупности разделения материала.

Центробежный грохот работает следующим образом.

От привода 6 через клиноременную передачу на вертикальный вал 5 грохота сообщается вращение. Вместе с валом 3 начинают вращаться жестко закрепленные на нем радиальные стержни 4 и установленные на них эластичные ленты 5, образующие просеивающую поверхность. Исходный материал поступает через питающий патрубок 2 на распределительный диск 9 и равномерным потоком подается на просеивающую поверхность грохота.

Частицы материала, размер которых меньше отверстий 11, проходят через просеивающую поверхность в подситное пространство и попадают в желоб 8 подрешетного

продукта. Зерна материала, которые больще размера отверстий 11, под действием центробежной силы двигаются по просеивающей поверхности к его периферии и попадают в желоб 7 надрешетного продукта

грохочения.

Под воздействием центробежной силы и от столкновения с движущимися зернами материала эластичные вертикальные лопасти 10 эластичных лент 5 наклоняются в сторону от оси вращения вала 3, образуя волнообразную поверхность (фиг. 4).

Лопасти 10 благодаря своей упругости то выпрямляются после прекращения импульса воздействия на них зерен, то вновь изгибаются от очередного столкновения с зернами материала и, таким образом, соверщают колебания.

Величина изгиба каждой из лопастей 10 пропорциональна кинетической энергии воздействующего на нее в данный момент зерна. Поэтому от импульсного воздействия различных по величине зерен материала отклонения лопастей 10 неодинаковы и каждая из них соверщает колебания с различными по величине частотой и амплитудой. Такой характер колебаний лопастей 10,

их деформация и волнообразная форма просеивающей поверхности способствуют интенсивному разрыхлению материала, разрущению комков и корки налипающей мелочи, что обеспечивает самоочистку отверстий i 1 от застревающих в них зерен материала. Все это интенсифицирует процесс разделения материала по крупности и способствует повышению эффективности рассева, особенно при грохочении липких и влажных материалов.

Повыщению эффективности рассева способствует увеличение длины грохочения за счет волнообразной формы просеивающей поверхности. Благодаря скачкообразному движению зерна материала по вибрирующим лопастям износ просеивающей поверхности, а также переизмельчение материала на предлагаемом центробежном грохоте значительно ниже, чем на известных. Таким образом, центробежный грохот позволяет повысить эффективность рассева сыпучих материалов, снизить переизмельчение материала при грохочении, значительно уменьщить износ просеивающей поверхности и увеличить срок ее службы. Формула изобретения 1. Центробежный грохот, включающий установленный на приводном валу распределительный диск, просеивающую поверхность и ленты, закрепленные в пазах радиально размещенных стержней, отличающийся тем, что, с целью повыщения эффективности рассева материала, долговечности грохота и снижения переизмельчения материала, ленты снабжены вертикально расположенными на них плоскими лопастями, выполненными из эластичного материала с рядами отверстий, а стержни связаны с приводным валом. 2. Грохот по п. 1, отличающийся тем, что лопасти расположены на лентах с зазорами между собой. Источники информации. принятые во внимание при экспертизе 1. Пономарев И. В. Дробление и грохочение углей. «Недра, 1970, с. 302-304. 2. Авторское свидетельство СССР № 375107, кл. В 07 В 1/08, 1969 (прототип). I fj Аг JV //. i/e.2

10 11JO ff

h

a np

П П б

./

s

РигЗ

11

Авторы

Даты

1981-08-30—Публикация

1979-12-11—Подача