Изобретение относится к горной технике, в частности к вибрационным колосниковым грохотам, применяемым для классификации по крупности различных материалов, и может быть использовано в горнодобывающих отраслях промышленности.

Известно устройство для грохочения, содержащее установленный на упругих опорах короб с вибровозбудителем, и расположенное в коробе наклонное сито, выполненное в виде колосниковой решетки с консолью, закрепленных колосниками.

При работе.вибровозбудителя короб устройство совершает колебательное движение по закону, определяемому изменением вертикальной составляющей инерционной силы РИ. Консольно закрепленные на поперечных балках короба жесткие колосники изгибаются по форме консольной балки, нагруженной равномерно распределенной нагрузкой; Высота и длина колосников подбираются таким образом, чтобы их концы имели заданную амплитуду колебаний, что позволяет повысить эффективность грохочения,.

Недостатком известного устройства является малый срок службы консольно закрепленных жестких колосников вследствие быстрого износа их незакрепленных концов при классификации крупнокусковых абразивных материалов. Кроме того, низкая относительная подвижность консольных колосников в местах защемления, при Нереработке липких и влажных материалов значительно снижает эффективность грохочения.

Наиболее близким к предложенному по технической сущности и достигаемому результату является устройство, содержащее наклонное сито в виде резонирующих и нерезонирующих колосников, установленных на поперечных балках короба. Вибровозбудитель соединен с колосниками П-образного сечения, закрепленными на верхней поверхности эластичной резиновой прокладки квадратного сечения, установленной на нерезонирующих колосниках, выполненных в виде жестко закрепленных балок. В эластичной прокладке по ее длине равномерно расположены отверстия, продольная ось которых ориентирована перпендикулярно направлению колебаний резонирующих колосников.

При работе устройства под воздействием возмущающей силы вибровозбудителя резонирующие колосники совершают колебательные перемещения относительно нерезонируюЩих колосников. При этом параметры колебаний резонирующих колосников определяются жесткостью участков эластичной прокладки, находящихся между отверстиями. Под воздействием вибровозбудителя резонирующие колосники

при падении на них кусков горной массы совершают строго направленные перемещения, исключающие возможность поворотных колебаний в вертикальной плоскости.

0 Стабильный режим колебаний пЬзволяет повысить скорость вибротранспортирования классифицирующего материала, повышая таким образом эффективность работы устройства.5 Недостатком известного устройства является то, что рабочая поверхность колосников выполнена плоской и при классификации влажных и липких крупнокусковых материалов происходит забивание колосниковых щелей сита трудными зернами граничной крупности. Кроме того, недостаточная податливость резиновой прокладки резонирующих колосников не дает возможности внедряться им в слой материала, движущийся по колосниковому ситу, для интенсивного его перемешивания по всей высоте слоя, что ведет к снижению эффективности процесса грохочения.

Целью изобретения является повышение эффективности разделения влажного

0 крупнокускового продукта и снижение динамических нагрузок.

Указанная цель достигается за счет колосникового грохота, включающего наклонное сито, выполненное в виде жестко

5 закрепленных на поперечных связь-балках короба колосниковых опор с эластичными колосниками.

Эластичные резиновые колосники, установленные своими упорными утолщениями

0 с предварительным натяжением в пазах продольных колосниковых опор короба, имеют в зоне растяжения дугообразно изогнутую рабочую поверхность с выпуклыми продольными опорными кромками, максимальный радиус величины изгиба которых в крайнем верхнем положении относительно верхней плоскости продольной колосниковой опоры не превышает глубины паза продольной колосниковой опоры.

0 Снабжение грохота эластичными колосниками, установленными своими концевыми упорными утолщениями с предварительным натяжением в пазах продольных колосниковых опор и совершающими направленные перемещения, при больщихудельных нагрузках ограниченные по своей вертикальной амплитуде, позволит повысить эффективность процесса грохочения за счет устранения залипания материалав колосниковых щелях. Это связано с тем, что поступающий на сито исходный материал и перемещающийся по нему, встречается не с плоской поверхностью колосников, жестко закрепленных на поперечных балках короба, а с совершающими строго направленные перемещения относительно места установки в опоре эластичными колосниками с амплитудой колебаний, превышающей амплитуду колебаний колосниковых опор. Куски классифицируемого материала, попадающие на дугообразно изогнутую поверхность колеблющихся эластичных колосников и контактирующие с ней, совершают скачкообразное движение, не давая возможности зернам граничной крупности забивать колосниковые щели сита, улучшая условия прохождения сквозь них частиц в подрешетный продукт., ,

Кроме того, при ударных нагрузках, возникающих от падающих с большой скоростью кусков горной массы, прогиб рабочей поверхности эластичного колосника в зоне растяжения ограничен выпуклыми опорными кромками, исключающими возможность совершения колосниками поворотных изгибных колебаний в пазах продольных опор короба.

При попадании негабаритных кусков на сито и деформации участков рабочей поверхности эластичных колосников происходит смыкание их опорных кромок с верхней плоскостью продольной колосниковой опоры. Куски надрешетного продукта при скачкообразном движении по ситу, ударяясь о рабочую поверхность колосников, вызывают демпфирование энергии ударов. Дугообразно изогнутая рабочая поверхность колосников выполняет роль амортизаторов и обеспечивает снижение воздействия ударных нагрузок на рабочий орган грохота. Таким образом, использование данного изобретения по сравнению с известным1(1, работающими в аналогичных условиях, по зволяет повысить надежность его работы при значительных ударных нагрузках.

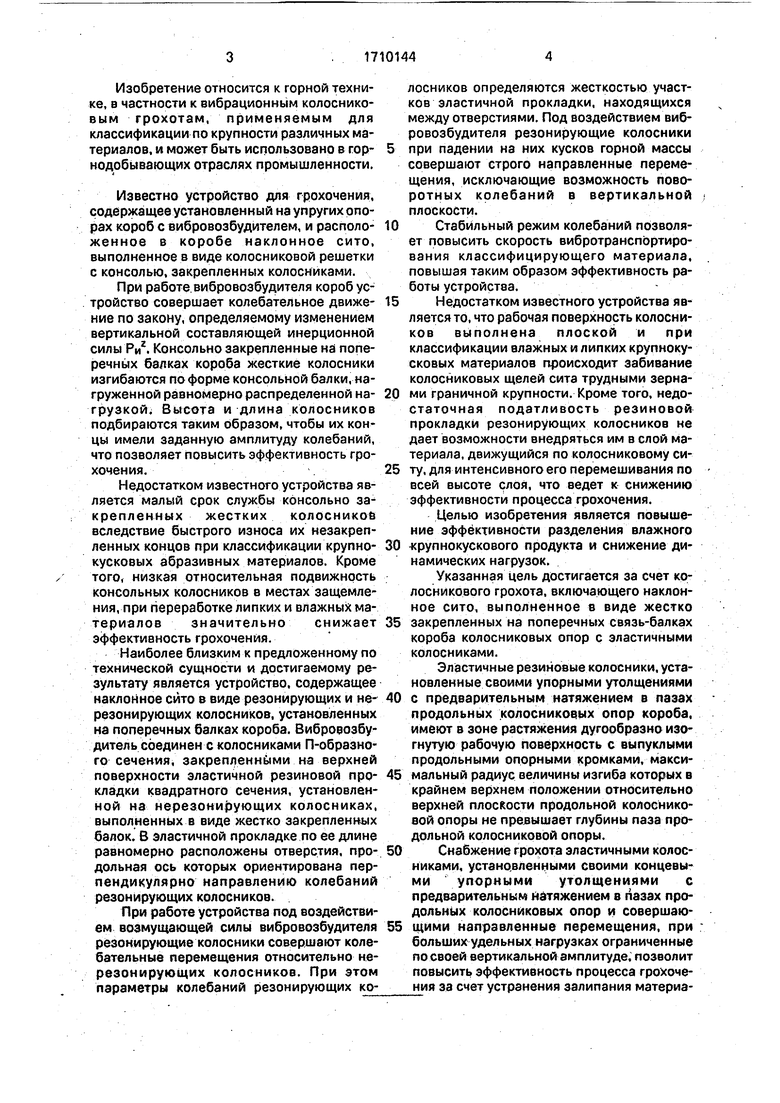

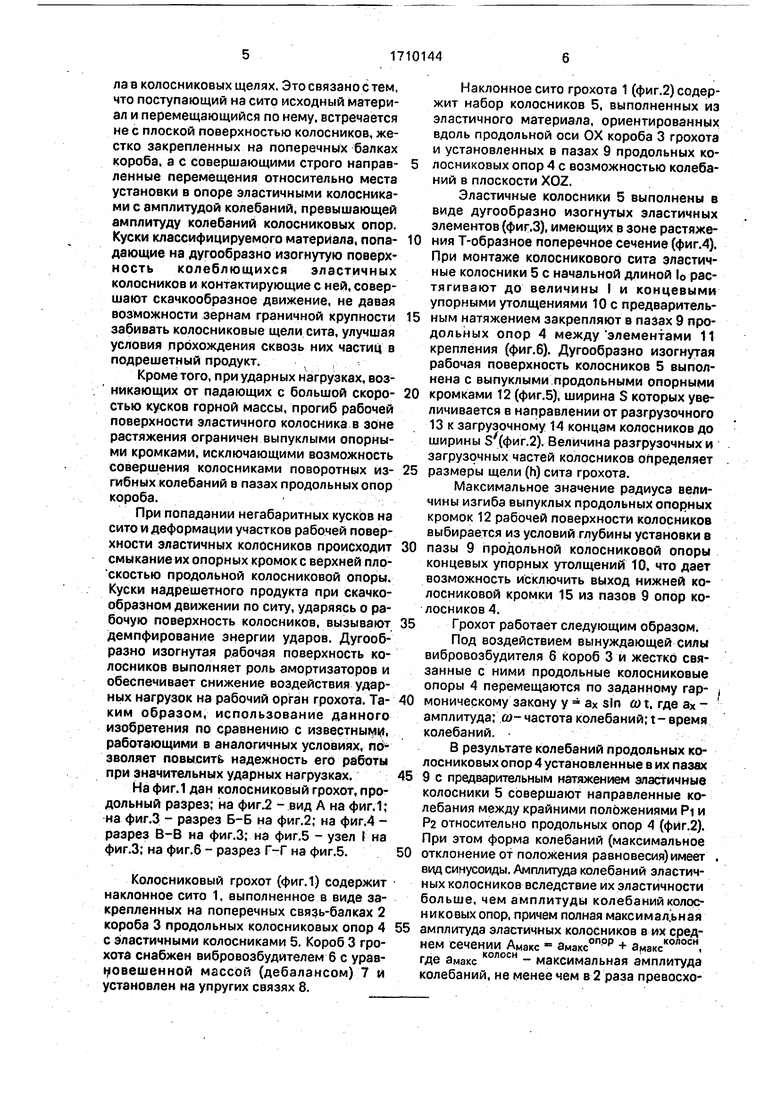

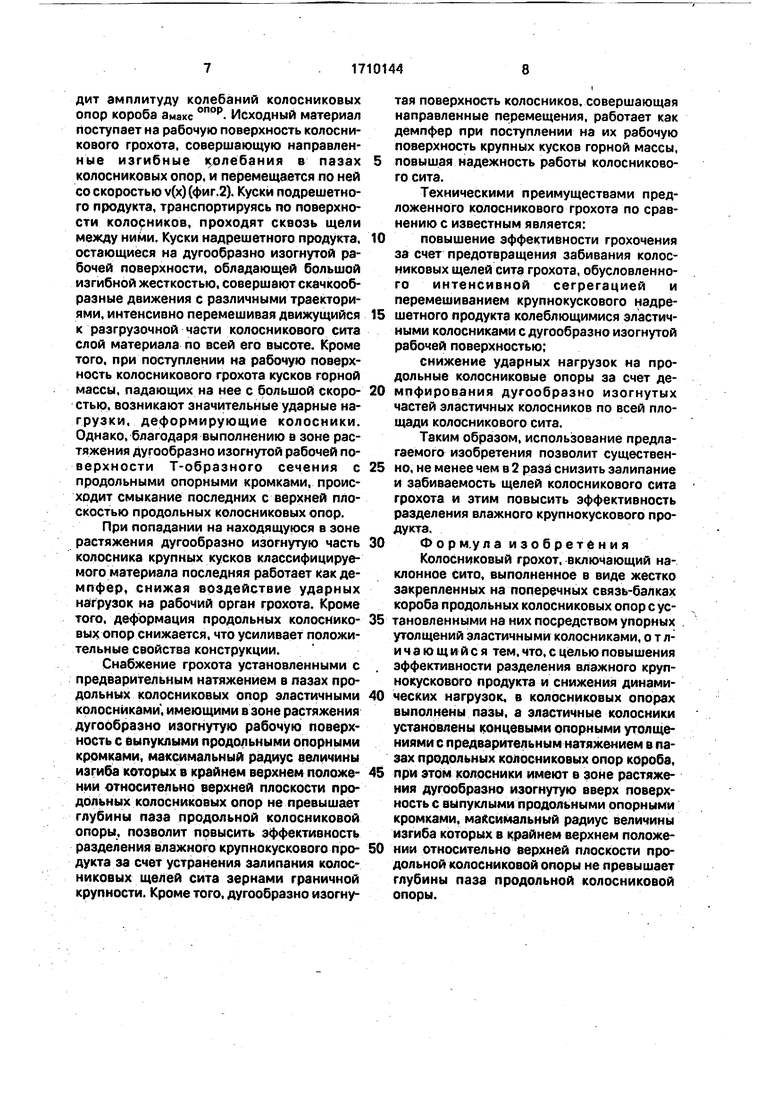

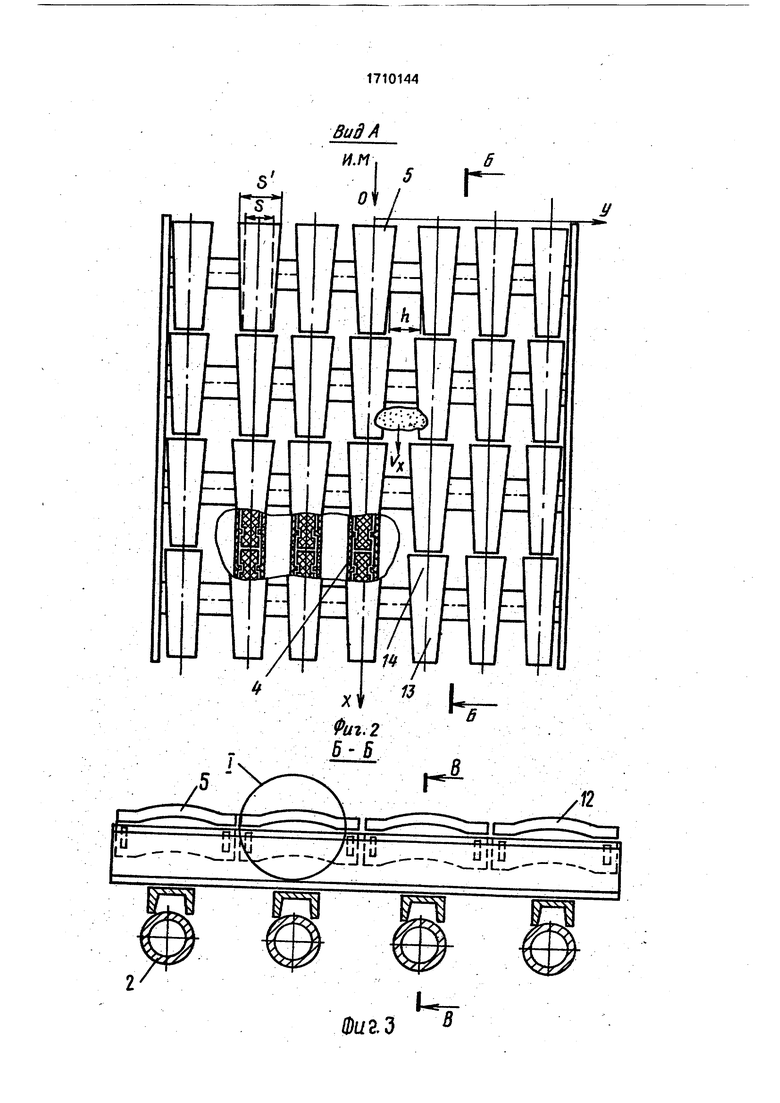

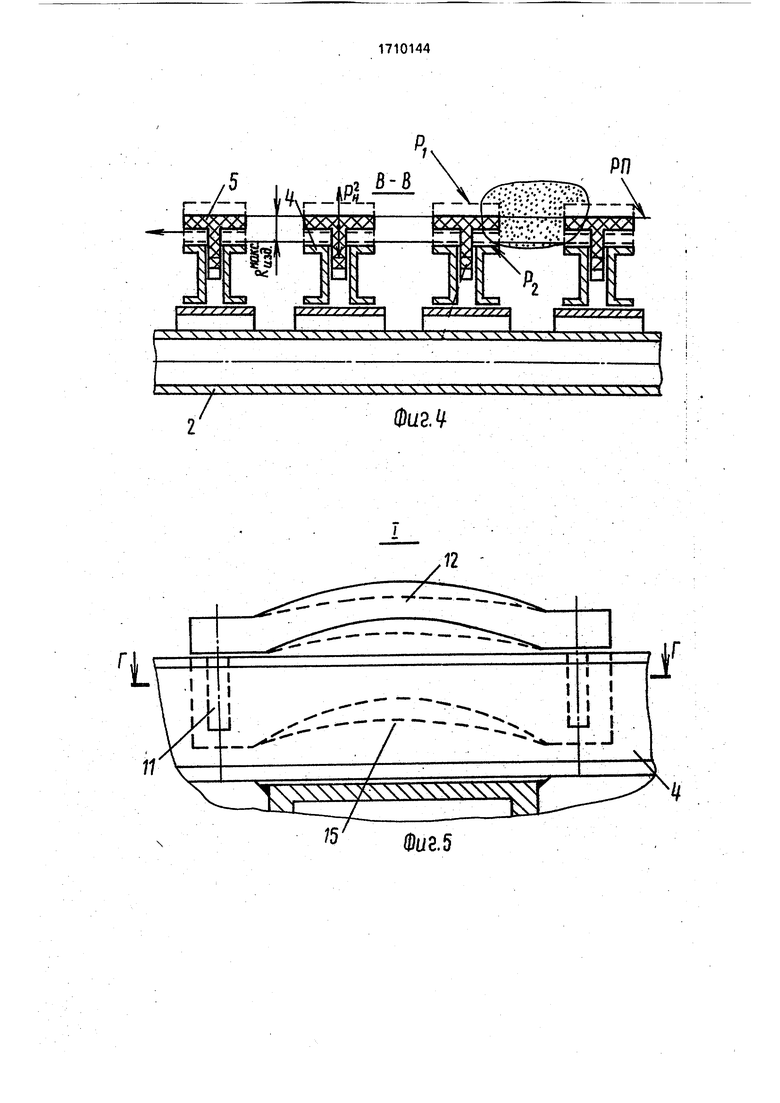

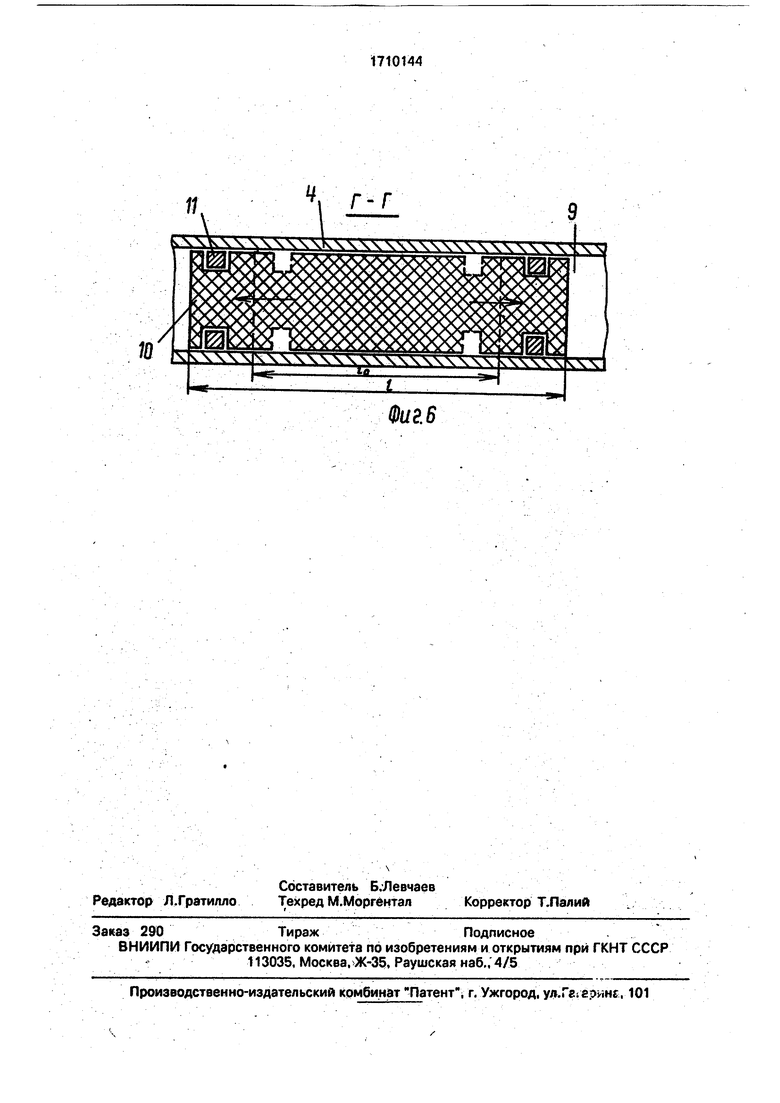

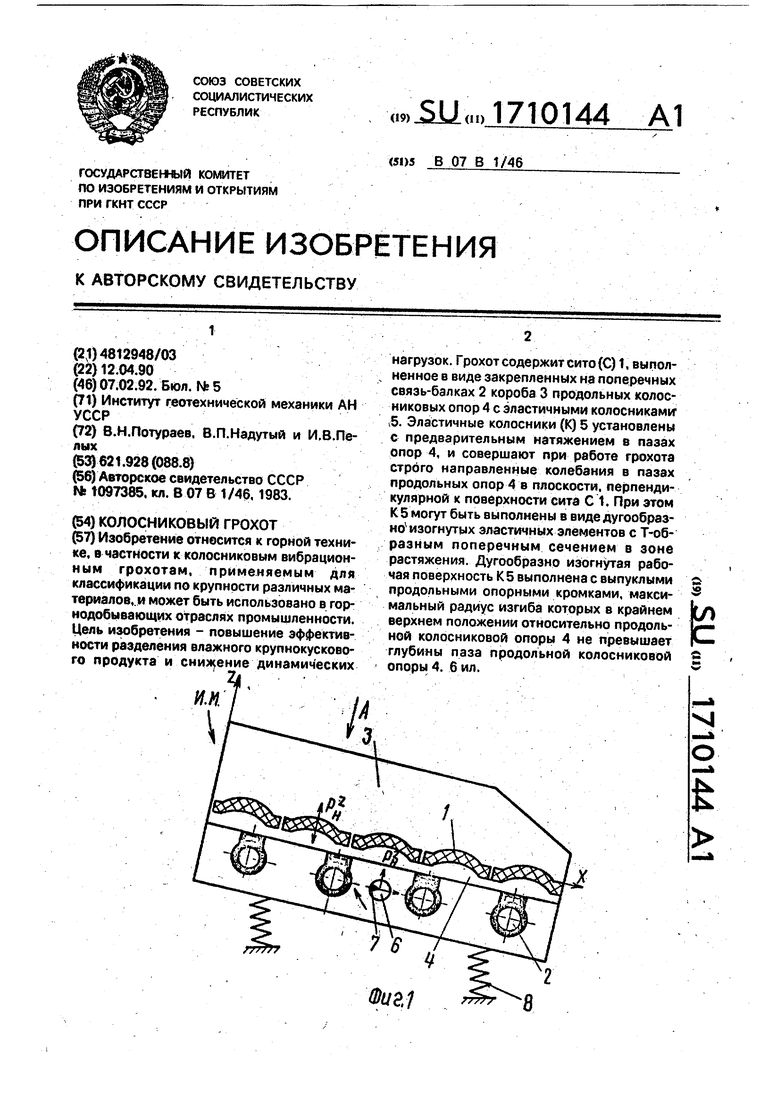

На фиг.1 дан колосниковый грохот, продольный разрез; на фиг - вид А на фиг.1, на фиг.З - разрез Б-Б на фиг.2; на фиг.4 разрез В-В на фиг.З; на фиг,5 - узел I на фиг.З; на фиг.6 - разрез F-Г на фиг.5.

Колосниковый грохот (фиг.1) содержит наклонное сито 1. выполненное в виде закрепленных на поперечных связь-балках 2 короба 3 продольных колосниковых опор 4 с эластичными колосниками 5. Короб 3 грохота снабжен вибровозбудителем б с урав овешенной массой (дебалансом) 7 и установлен на упругих связях 8.

Наклонное сито грохота 1 (фиг.2) содержит набор колосников 5, выполненных из эластичного материала, ориентированных вдоль продольной оси ОХ короба 3 грохота и установленных в пазах 9 продольных ко5 ЛОСНИКО8ЫХ опор 4 с возможностью колебаний S плоскости XOZ.

Эластичные колосники 5 выполнены в виде дугообразно изогнутых эластичных элементов (фиг.З), имеющих в зоне растяжения Т-образное поперечное сечение (фиг.4). При монтаже колосникового сита эластичные колосники 5 с начальной длиной 1о растягивают до величины I и концевыми упорными утолщениями 10 с предварительным натяжением закрепляют в пазах 9 продольных опор 4 междуэлементами 11 крепления (фиг.6). Дугообразно изогнутая рабочая поверхность колосников 5 выполнена с выпуклыми продольными опорными

0 кромками 12 (фиг.5), ширина S которых увеличивается в направлении от разгрузочного 13 к загрузочному 14 концам колосников до ширины $(фиг.2). Величина разгрузочных и загрузочных частей колосников определяет .

5 размеры щели (h) сита грохота.

Максимальное значение радиуса величины изгиба выпуклых продольных опорных кромок 12 рабочей поверхности колосников выбирается из условий глубины установки в

0 пазы 9 продольной колосниковой опоры концевых упорных утолщений 10, что дает возможность исключить выход нижней колосниковой кромки 15 из пазов 9 опор колосников 4.

5 Грохот работает следующим образом.

Под воздействием вынуждающей силы вибровозбудителя б короб 3 и жестко связанные с ними продольные колосниковые опоры 4 перемещаются по заданному гар- j

0 моническому закону у ах sin о) t, где ах амплитуда; ш-частота колебаний: t-время колебаний.

В результате колебаний продольных колосниковых опор 4 установленные в их пазах

5 9 с предварительным натяжением эластичные колосники 5 совершают направленные колебания между крайними положениями Pi и Р2 относительно продольных опор 4 (фИг.2). При этом форма колебаний (максимальное

0 отклонениеот положения равновесия) имеет . 81ад синусоиды. Амплитуда колебаний эластичных колосников вследствие их эластичности больше, чем амплитуды колебаний колосниковых опор, причем полная максимальная

5 амплитуда эластичных колосников в их среднем сечении Амакс амакс °Р -« амакс . где амакс ° - максимальная амплитуда колебаний, не менее чем в 2 раза превосходит амплитуду колебаний колосниковых опор короба амахс . Исходный материал поступает на рабочую поверхность колосникового грохота, совершающую направленные изгибные 1 лебания в пазах колосниковых опор, и перемещается по ней со скоростью v(x) (фиг.2). Куски подрещетного продукта, транспортируясь по поверхности колосников, проходят сквозь щели между ними. Куски надрешетного продукта, остающиеся на дугообразно изогнутой рабочей поверхности, обладающей большой изгибной жесткостью, совершают скачкообразные движения с различными траекториями, интенсивно перемешивая движущийся к разгрузочной части колосникового сита слой материала по всей его высоте. Кроме того, при поступлении на рабочую поверхность колосникового грохота кусков горной массы, падающих на нее с большой скоростью, возникают значительные ударные нагрузки, деформирующие колосники. Однако, благодаря выполнению в зоне растяжения Дугообразно изогнутой рабочей поверхности Т-образного сечения с продольными опорными кромками, происходит смыкание последних с верхней плоскостью продольных колосниковых опор.

При попадании на находящуюся в зоне растяжения дугообразно изогнутую часть колосника крупных кусков классифицируемого материала последняя работает kaK демпфер, снижая воздействие ударных нагрузок на рабочий орган грохота. Кроме того, деформация продольных колосниковых; опор снижается, что усиливает положительные свойства конструкции.

Снабжение грохота установленными с предварительным натяжением в лазах продольных колосниковых опор эластичными колосниками , имеющими в зоне растяжения дугообразно изогнутую рабочую поверхность с выпуклыми продольными опорными кромками, максимальный радиус величины изгиба которых в крайнем верхнем положении относительно верхней плоскости продольных колосниковых опор не превышает глубины паза продольной колосниковой опоры, позволит повысить эффективность разделения влажного крупнокускового продукта за счет устранения залипания колосниковых щелей сита зернами граничной крупности. Кроме того, дугообразно изогнутая поверхность колосников, совершающая направленные перемещения, работает как демпфер при поступлении на их рабочую поверхность крупных кусков горной массы,

повышая надежность работы колосникового сита.

Техническими преимуществами предложенного колосникового грохота по сравнению с известным является:

повышение эффективности грохочения за счет предотвращения забивания колосниковых щелей сита грохота, обусловленного интенсивной сегрегацией и перемешиванием крупнокускового надрешетного продукта колеблющимися эластичными колосниками с дугообразно изогнутой рабочей поверхностью;

снижение ударных нагрузок на продольные колосниковые опоры за счет демпфирования дугообразно изогнутых частей эластичных колосников по всей площади колосникового сита.

Таким образом, использование предлагаемого изобретения позволит существенно, не менее чем в 2 разе снизить залипание и забиваемость щелей колосникового сита грохота и этим повысить эффективность разделения влажного крупнокускового продукта.

Ф о р м.у л а и 3 о б ре т б н и я

Колосниковый грохот, включающий наклонное сито, выполненное в виде жестко закрепленных на поперечных связь-балках короба продольных колосниковых опор с установленными на них посредством упорных утолщений эластичными колосниками, отличающийся тем, что, с целью повышения эффективности разделения влажного крупнокускового продукта и снижения динамических нагрузок, в колосниковых опорах выполнены пазы, а эластичные колосники установлены концевыми опорными утолщениями с предварительным натяжением в пазах продольных колосниковых опор короба,

при этом колосники имеют в зоне растяжения дугообразно изогнутую вверх поверхность с выпуклыми продольными опорными кромками, маСсимальный радиус величины изгиба которых в крайнем верхнем положеНИИ относительно верхней плоскости продольной колосниковой опоры не превышает глубины паза продольной колосниковой опоры.

Вид А Фагдв ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Колосниковый грохот | 1991 |

|

SU1808421A1 |

| Грохот | 1978 |

|

SU831214A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2003 |

|

RU2241550C1 |

| ВИБРАЦИОННЫЙ ГРОХОТ ДЛЯ СОРТИРОВКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2011 |

|

RU2484905C2 |

| КОНСОЛЬНЫЙ ВИБРОГРОХОТ | 1998 |

|

RU2135303C1 |

| Колосниковый грохот | 1980 |

|

SU865428A1 |

| Колосниковый грохот | 1981 |

|

SU1021482A1 |

| Колосниковый грохот | 1972 |

|

SU440162A1 |

| Вибрационный грохот с упругими резонирующими веерообразно расположенными колосниками | 1957 |

|

SU122098A1 |

| Вибрационный грохот | 1985 |

|

SU1313525A1 |

Изобретение относится к горной технике, в частности к колосниковым вибрационным грохотам, применяемым для классификации по крупности различных ма- териалов,.и может быть использовано в горнодобывающих отраслях промышленности. Цель изобретения - повышение эффективности разделения влажного крупнокускового продукта и сни}|^ение динамическихнагрузок. Грохот содержит сито (С) 1, выполненное в виде закрепленных на поперечных связь-балках 2 короба 3 продольных колосниковых опор 4 с эластичными колосниками' 5. Эластичные колосники (К) 5 установлены с предварительным натяжением в пазах опор 4, и совершают при работе грохота строго направленные колебания в пазах продольных опор 4 в плоскости, перпендикулярной к поверхности сита С 1. При этом К 5 могут быть выполнены в виде дугообразно^ изогнутых эластичных элементов с Т-образным поперечным сечением в зоне растяжения. Дугообразно изогнутая рабочая поверхность К 5 выполнена с выпуклыми продольными опорными кромками, максимальный радиус изгиба которых в крайнем верхнем положении относительно продольной колосниковой опоры 4 не превышает глубины паза продольной колосниковой опоры 4. 6 ил.2Фцг.1х4 О5 >&

Фиг. 5

г Г-Г

п.

Ф1/г5

| Ленточно-струнное сито | 1983 |

|

SU1097385A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-02-07—Публикация

1990-04-12—Подача