Изобретение относится к компрессоро- строению и может быть использовано, в частности, при производстве азотной кислоты путем окисления аммиака атмосферным воздухом под давлением.

Цель изобретения - повышение степени чистоты компримируемого воздуха путем предотвращения подсоса загрязненного воздуха окружащей среды через уплотнения и перетекания рабочего тела турбины за счет исключения коробления и разуплотнения разъемов диафрагмы.

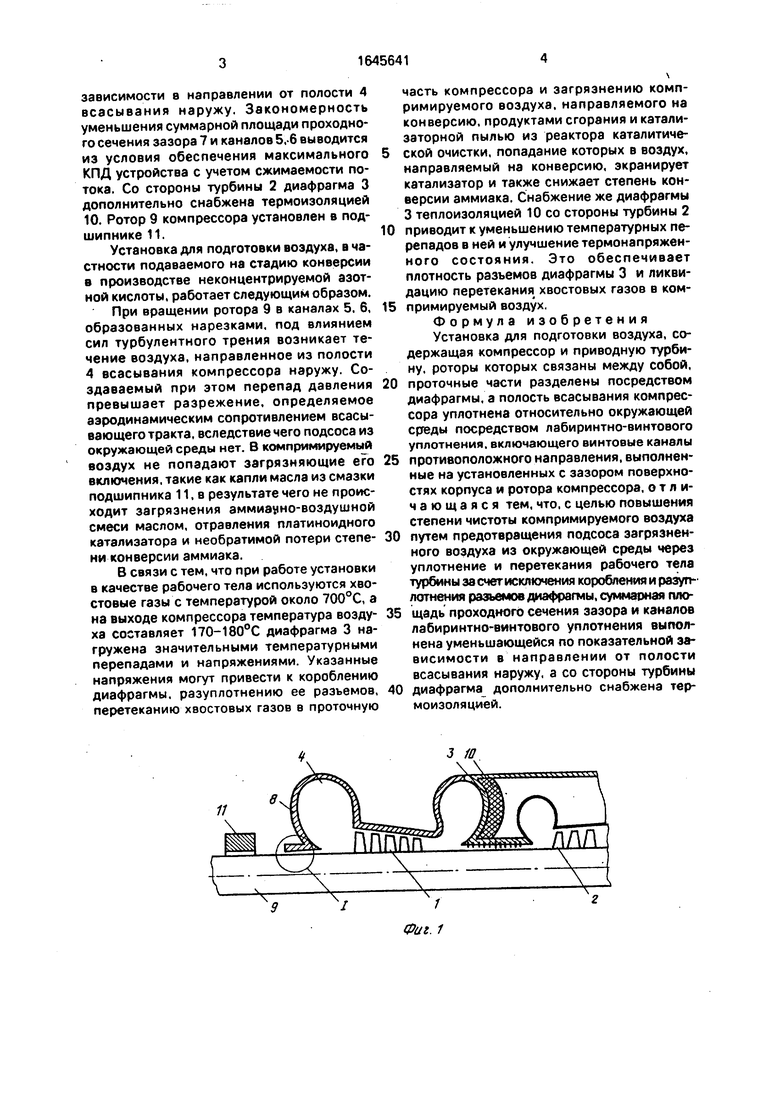

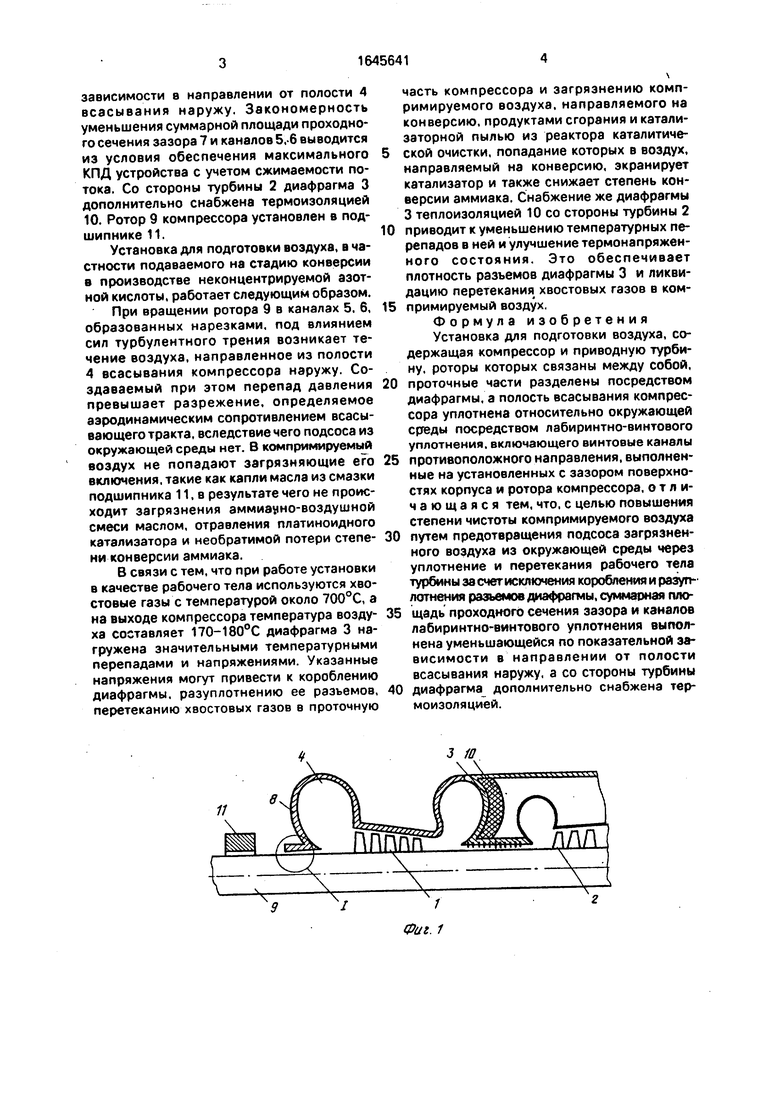

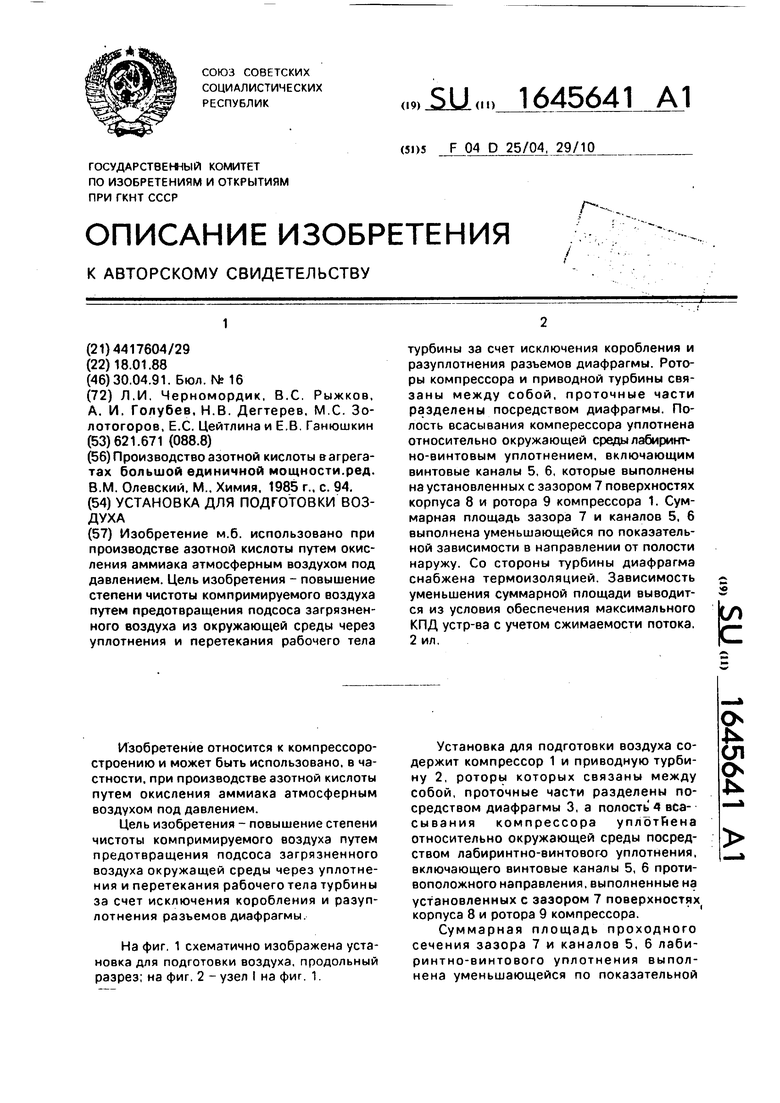

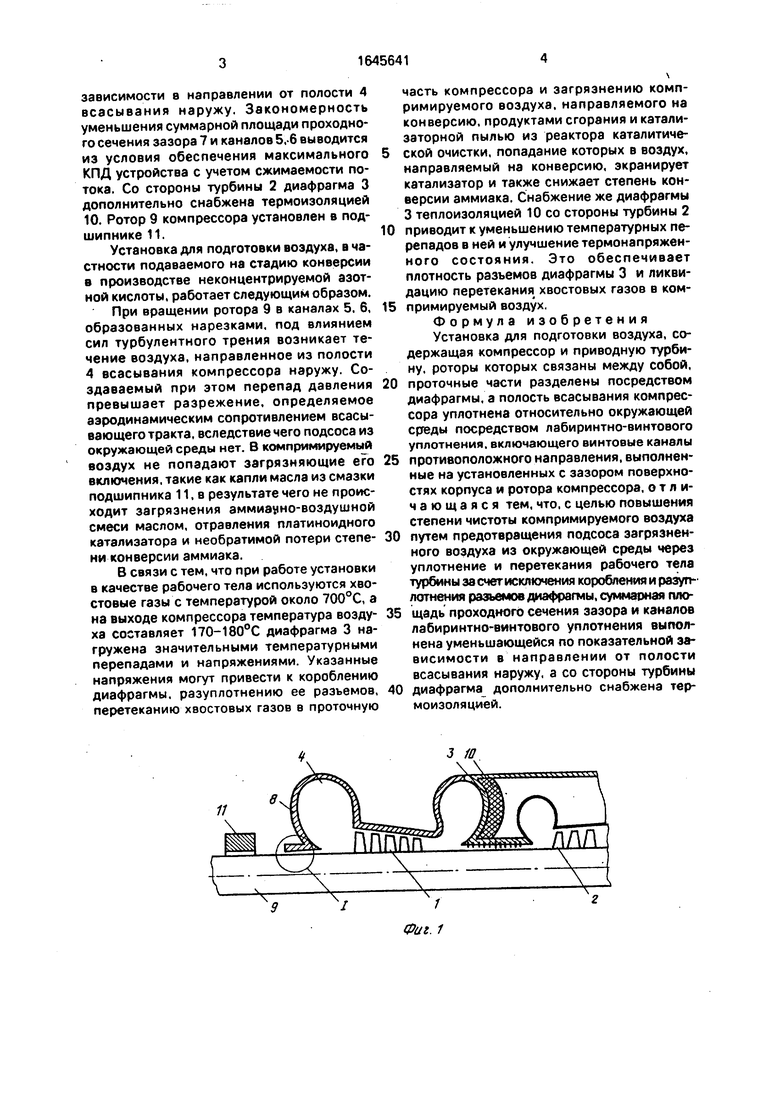

На фиг. 1 схематично изображена установка для подготовки воздуха, продольный разрез; на фиг. 2 - узел I на фиг. 1

Установка для подготовки воздуха содержит компрессор 1 и приводную турбину 2, роторы которых связаны между собой, проточные части разделены посредством диафрагмы 3, а полость 4 всасывания компрессора уплотнена относительно окружающей среды посредством лабиринтно-винтового уплотнения, включающего винтовые каналы 5, 6 противоположного направления, выполненные на установленных с зазором 7 поверхностях корпуса 8 и ротора 9 компрессора.

Суммарная площадь проходного сечения зазора 7 и каналов 5, 6 лабиринтно-винтового уплотнения выполнена уменьшающейся по показательной

5

сл

Os

зависимости в направлении от полости 4 всасывания наружу. Закономерность уменьшения суммарной площади проходного сечения зазора 7 и каналов 5,-6 выводится из условия обеспечения максимального КПД устройства с учетом сжимаемости потока. Со стороны турбины 2 диафрагма 3 дополнительно снабжена термоизоляцией 10. Ротор 9 компрессора установлен в подшипнике 11.

Установка для подготовки воздуха, в частности подаваемого на стадию конверсии в производстве неконцентрируемой азотной кислоты, работает следующим образом.

При вращении ротора 9 в каналах 5. 6, образованных нарезками, под влиянием сил турбулентного трения возникает течение воздуха, направленное из полости 4 всасывания компрессора наружу. Создаваемый при этом перепад давления превышает разрежение, определяемое аэродинамическим сопротивлением всасывающего тракта, вследствие чего подсоса из окружающей среды нет. В компримируемый воздух не попадают загрязняющие его включения, такие как капли масла из смазки подшипника 11, в результате чего не происходит загрязнения эммиэмно-воздушной смеси маслом, отравления платиноидного катализатора и необратимой потери степени конверсии аммиака.

В связи с тем, что при работе установки в качестве рабочего тела используются хвостовые газы с температурой около 700°С, а на выходе компрессора температура воздуха составляет 170-180°С диафрагма 3 нагружена значительными температурными перепадами и напряжениями. Указанные напряжения могут привести к короблению диафрагмы, разуплотнению ее разъемов, перетеканию хвостовых газов в проточную

часть компрессора и загрязнению комп- римируемого воздуха, направляемого на конверсию, продуктами сгорания и катали- заторной пылью из реактора каталитиче- 5 ской очистки, попадание которых в воздух, направляемый на конверсию, экранирует катализатор и также снижает степень конверсии аммиака. Снабжение же диафрагмы 3 теплоизоляцией 10 со стороны турбины 2

0 приводит к уменьшению температурных перепадов в ней и улучшение термонапряженного состояния. Это обеспечивает плотность разъемов диафрагмы 3 и ликвидацию перетекания хвостовых газов в ком5 примируемый воздух.

Формула изобретения Установка для подготовки воздуха, содержащая компрессор и приводную турбину, роторы которых связаны между собой,

0 проточные части разделены посредством диафрагмы, а полость всасывания компрессора уплотнена относительно окружающей среды посредством лабиринтно-винтового уплотнения, включающего винтовые каналы

5 противоположного направления, выполненные на установленных с зазором поверхностях корпуса и ротора компрессора, отличающаяся тем, что, с целью повышения степени чистоты компримируемого воздуха

0 путем предотвращения подсоса загрязненного воздуха из окружающей среды через уплотнение и перетекания рабочего тела турбины за счет исключения коробления и разуплотнения разъемов диафрагмы, суммарная пло5 щадь проходного сечения зазора и каналов лабиринтно-винтового уплотнения выполнена уменьшающейся по показательной зависимости в направлении от полости всасывания наружу, а со стороны турбины

0 диафрагма дополнительно снабжена термоизоляцией.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБИННАЯ УСТАНОВКА, ПОДАЮЩАЯ РАБОЧУЮ СМЕСЬ ПОТРЕБИТЕЛЮ ДЛЯ УЧАСТИЯ В ХИМИЧЕСКИХ ПРОЦЕССАХ, ИЗ КОТОРЫХ РАБОЧАЯ СМЕСЬ ВОЗВРАЩАЕТСЯ В ГАЗОВУЮ ТУРБИНУ УСТАНОВКИ | 1997 |

|

RU2119589C1 |

| СПОСОБ ПОВЫШЕНИЯ КОЭФФИЦИЕНТА ПОЛЕЗНОГО ДЕЙСТВИЯ КОМПРЕССОРА | 2007 |

|

RU2327061C1 |

| АЭРОДИНАМИЧЕСКОЕ ЛАБИРИНТНО-ВИНТОВОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2193698C2 |

| СИСТЕМА МАСЛЯНОГО УПЛОТНЕНИЯ И ПАРОВАЯ ТУРБИНА | 2008 |

|

RU2470206C2 |

| ДВУХСЕКЦИОННЫЙ ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2015 |

|

RU2585336C1 |

| ТУРБИНА, ВКЛЮЧАЮЩАЯ СИСТЕМУ КЛАПАНОВ УПЛОТНИТЕЛЬНОГО ВОЗДУХА | 2011 |

|

RU2562682C2 |

| Способ удаления влаги из периферийной зоны паровой турбины и лабиринтовое надбандажное уплотнение для ступеней паровых турбин работающих в среде влажного пара | 2021 |

|

RU2784635C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2211935C2 |

| Лабиринтный импеллер | 1986 |

|

SU1335767A1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ И СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2554367C2 |

Изобретение м.б. использовано при производстве азотной кислоты путем окисления аммиака атмосферным воздухом под давлением. Цель изобретения - повышение степени чистоты компримируемого воздуха путем предотвращения подсоса загрязненного воздуха из окружающей среды через уплотнения и перетекания рабочего тела турбины за счет исключения коробления и разуплотнения разъемов диафрагмы. Роторы компрессора и приводной турбины связаны между собой, проточные части разделены посредством диафрагмы. Полость всасывания комперессора уплотнена относительно окружающей среды лабиринт- но-винтовым уплотнением, включающим винтовые каналы 5, 6, которые выполнены на установленных с зазором 7 поверхностях корпуса 8 и ротора 9 компрессора 1. Суммарная площадь зазора 7 и каналов 5, 6 выполнена уменьшающейся по показательной зависимости в направлении от полости наружу. Со стороны турбины диафрагма снабжена термоизоляцией. Зависимость уменьшения суммарной площади выводится из условия обеспечения максимального КПД устр-ва с учетом сжимаемости потока. 2 ил. Ё

/;

Узел I

Фиг. 2

| Производство азотной кислоты вагрега- тах большой единичной мощности.ред | |||

| В.М | |||

| Олевский | |||

| М. | |||

| Химия, 1985 г. | |||

| с | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1991-04-30—Публикация

1988-01-18—Подача