Изобретение относится к молочной промышленности и может быть использовано при переработке молочной сыворотки методом ультрафильтрации0

Цель изобретения - ускорение процесса, сокращение энергетических затрат и снижение себестоимости продукции.

Способ осуществляют следующим образом.

Свежую молочную сыворотку пастеризуют, охлаждают и резервируют. После этого ее подогревают в теплообменнике 50-55 С и направляют в ультрафильтр ационную установку. При заполнении установки сывороткой одновременно удаляют воздух. После этого создают избыточное давление 0,2- 0,36 МПа. В ходе процесса производят постоянную циркуляцию концентрата, содержащего частицы казеиновой пыли с размерами 180-1500 мкм вдоль мембранной поверхности, а фильтрат собирают в накопительную емкость.

Ускорение процесса ультрафильтрации достигается за счет снижения уровня концентрированной поляризации, , обусловленного турбулизируищим воздействием частиц казеиновой пыли на прнмембранный спой разделяемого потока и соответственно увеличением коэффициента массопереноса в системе ядро потока - примембранная зона канала.

с&

4ь ОЗ СЛ

ОЭ 00

to

15

Сокращение энергетических затрат достигается за счет того что, во- дервых, аппаратурно-процессовая схема по предлагаемому способу предусматривает меньшее число единиц основного и вспомогательного оборудования, а во-вторых, сокращается время проведения процесса ультрафильтрации при неизменном объеме перерабатываемой сывороткио

Снижение себестоимости концентрата и фильтрата достигается за счет сокр-ащения нескольких единиц оборудования, входящих в традиционную линию переработки сыворотки и соответственно обслуживающего его персонала и за счет уменьшения времени мойки ультрафильтрационного оборудования0

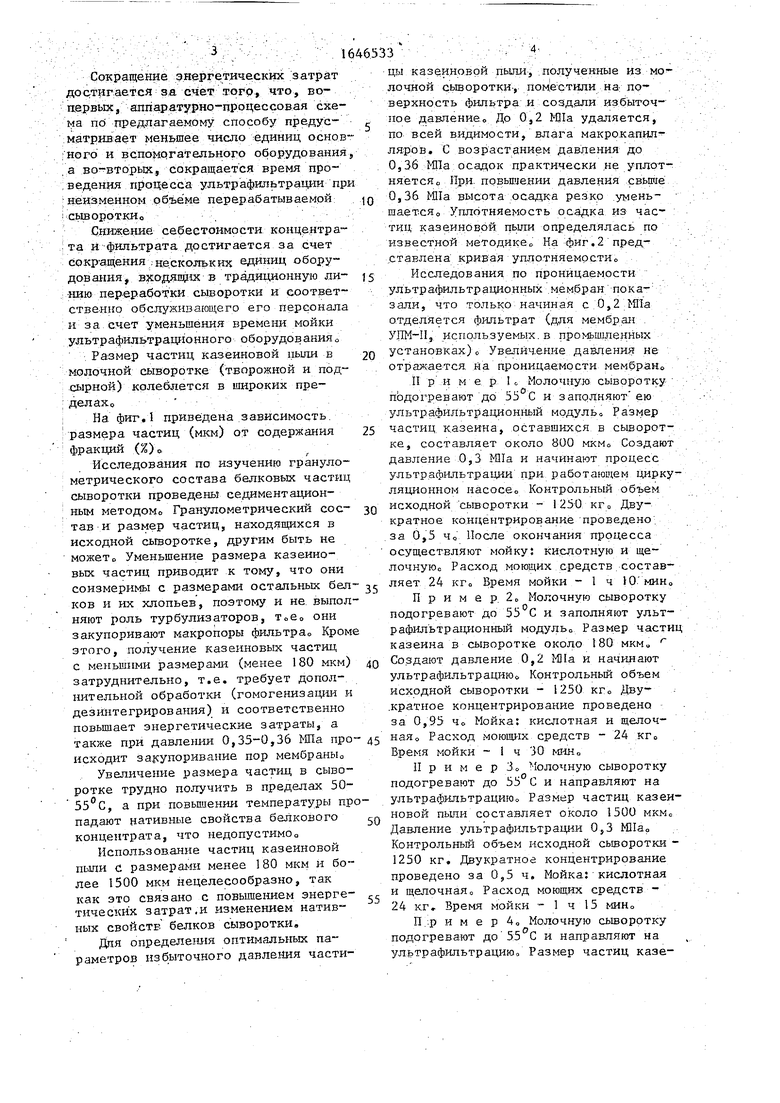

Размер частиц казеиновой пыли в 20 молочной сыворотке (творожной и под- сырной) колеблется в широких преде л ах о

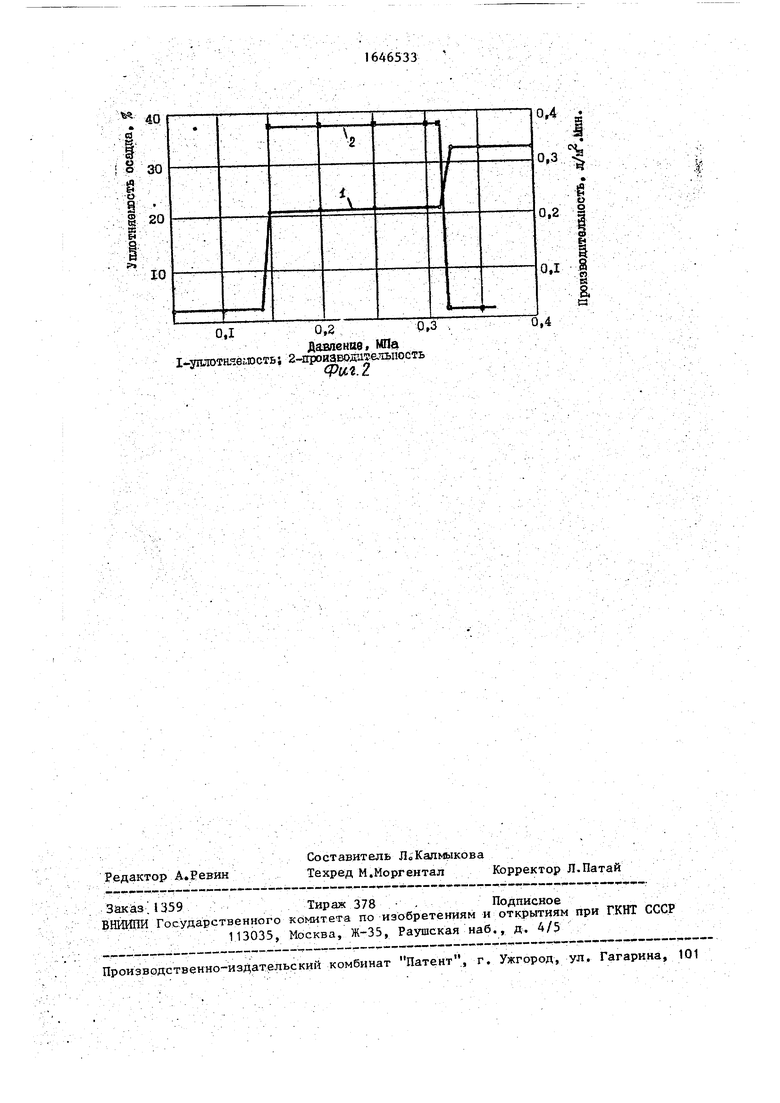

На фиг.1 приведена зависимость размера частиц (мкм) от содержания 25 фракций (%)к

Исследования по изучению гранулометрического состава белковых частиц сыворотки проведены еедиментацион- ным методомо Гранулометрический сое- 30 тав и размер частиц, находящихся в исходной сыворотке, другим быть не может Уменьшение размера казеиновых частиц приводит к тому, что они соизмеримы с размерами остальных бел- 35 ков и их хлопьев, поэтому и не выполняют роль турбулизаторов, т0е0 они закупоривают макропоры фильтра Кроме этого, получение казеиновых частиц с меньшими размерами (менее 180 мкм) до затруднительно, т.е. требует дополнительной обработки (гомогенизации и дезинтегрирования) и соответственно повышает энергетические затраты, а

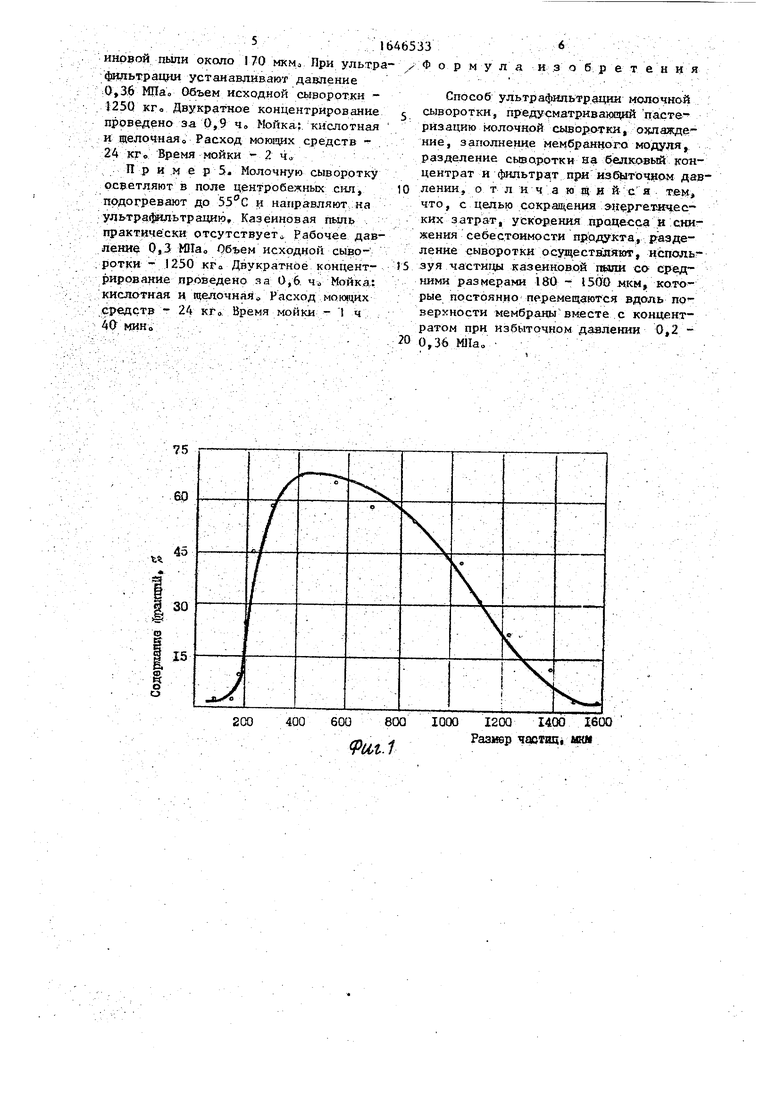

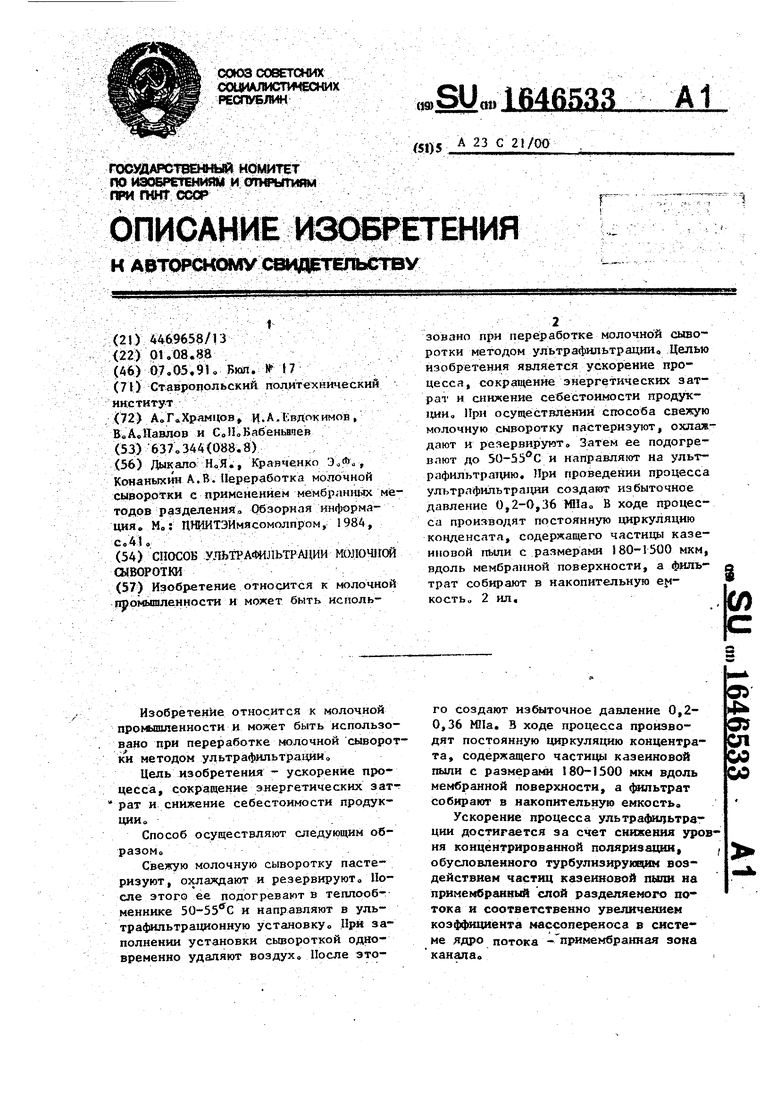

цы казеиновой пыли, полученные из м лочной сыворотки, поместили на поверхность фильтра и создали избыточ ное давление о До 0,2 МНа удаляется по всей видимости, влага макрокапил ляров. С возрастанием давления до 0,36 МП а осадок практически не упло няется о При повышении давления свыш 0,36 МПа высота осадка резко умень шается о Уплотняемость осадка из час тиц казеиновой пыли определялась по известной методике„ На фиг.2 представлена кривая уплотняемостИс

Исследования по проницаемости ультрафильтрационных мембран показали, что только начиная с 0,2 МПа отделяется фильтрат (для мембран УДМ-И, используемых в промышленных установках)0 Увеличение давления не отражается на проницаемости мембран

Пример 1 о Молочную сыворотк подогревают до 55°С и заполняют ею ультрафильтрационный модуль. Размер частиц казеина, оставшихся в сыворо ке, составляет около 800 мкм0 Созда давление 0,3 МПа и начинают процесс ультрафильтрации при работающем цир ляционном насосе Контрольный объем исходной сыворотки - 1250 кг0 Двукратное концентрирование проведено за 0,5 ч, После окончания процесса осуществляют мойку; кислотную и ще- лочнуюо Расход моющих средств соста ляет 24 кго Время мойки - 1 ч Ю ми

П р и м е р 2„ Молочную сыворотк подогревают до 55°С и заполняют уль рафильтрационный модуль Размер час казеина в сыворотке около 180 мкм„ Создают давление 0,2 МПа и начинают ультрафильтрациюо Контрольный объем исходной сыворотки - 1250 кг Двукратное концентрирование проведено за 0,95 ч о Мойка: кислотная и щелоч

30 минс

Mr

Время мойки - 1 ч

II р и м е р Jo Молочную сыворотк Lo,

50

также при давлении 0,35-0,36 МПа про- дз Ная0 Расход моющих средств - 24 кгс исходит закупоривание пор мембраны

Увеличение размера частиц в сыворотке трудно получить в пределах 50- 55 С, а при повышении температуры пропадают нативные свойства белкового концентрата, что недопустимо.

Использование частиц казеиновой пыли с размерами менее 180 мкм и более 1500 мкм нецелесообразно, так как это связано с повышением энергетических затрат.и изменением натив- ных свойств белков сыворотки.

Для определения оптимальных параметров избыточного давления части55

подогревают до 55 С и направляют на ультрафильтрациюо Размер частиц каз новой пыли составляет около 1500 мк Давление ультрафильтрации 0,3 МПа0 Контрольный объем исходной сыворотк 1250 кг. Двукратное концентрировани проведено за 0,5 ч. Мойка: кислотна и щелочная Расход моющих средств - 24 кг Время мойки - 1 ч 15 мин

Пример 40 Молочную сыворотк подогревают до 55°С и направляют на ультрафильтрациюо Размер частиц каз

to

15

,

646333 4

цы казеиновой пыли, полученные из молочной сыворотки, поместили на поверхность фильтра и создали избыточное давление о До 0,2 МНа удаляется, по всей видимости, влага макрокапилляров. С возрастанием давления до 0,36 МП а осадок практически не уплотняется о При повышении давления свыше 0,36 МПа высота осадка резко уменьшается о Уплотняемость осадка из частиц казеиновой пыли определялась по известной методике„ На фиг.2 представлена кривая уплотняемостИс

Исследования по проницаемости ультрафильтрационных мембран показали, что только начиная с 0,2 МПа отделяется фильтрат (для мембран УДМ-И, используемых в промышленных установках)0 Увеличение давления не отражается на проницаемости мембран

Пример 1 о Молочную сыворотку подогревают до 55°С и заполняют ею ультрафильтрационный модуль. Размер частиц казеина, оставшихся в сыворотке, составляет около 800 мкм0 Создают давление 0,3 МПа и начинают процесс ультрафильтрации при работающем циркуляционном насосе Контрольный объем исходной сыворотки - 1250 кг0 Двукратное концентрирование проведено за 0,5 ч, После окончания процесса осуществляют мойку; кислотную и ще- лочнуюо Расход моющих средств составляет 24 кго Время мойки - 1 ч Ю мин0

П р и м е р 2„ Молочную сыворотку подогревают до 55°С и заполняют ультрафильтрационный модуль Размер части казеина в сыворотке около 180 мкм„ г Создают давление 0,2 МПа и начинают ультрафильтрациюо Контрольный объем исходной сыворотки - 1250 кг Двукратное концентрирование проведено за 0,95 ч о Мойка: кислотная и щелоч30 минс

Mr

Время мойки - 1 ч

II р и м е р Jo Молочную сыворотку Lo,

0

з Ная0 Расход моющих средств - 24 кгс

5

подогревают до 55 С и направляют на ультрафильтрациюо Размер частиц казеиновой пыли составляет около 1500 мкм Давление ультрафильтрации 0,3 МПа0 Контрольный объем исходной сыворотки - 1250 кг. Двукратное концентрирование проведено за 0,5 ч. Мойка: кислотная и щелочная Расход моющих средств - 24 кг Время мойки - 1 ч 15 мин

Пример 40 Молочную сыворотку подогревают до 55°С и направляют на ультрафильтрациюо Размер частиц казе5

иновой пыли около 170 мкма При ультр фильтрации устанавливают давление 0,36 МПзо Объем исходной сыворотки - J250 кго Двукратное концентрирование проведено з-а 0,9 ч Мойка: кислотная и щелочная Расход моющих средств - 24 кгв Время мойки - 2 ч„

И р и м е р 5. Молочную сыворотку осветляют в поле центробежных сил, подогревают до 55°С и направляют на ультрафильтрацию. Казеиновая пыль практически отсутствует,. Рабочее давление 0,3 Ша0 Объем исходной сыворотки - I250 кГо Двукратное концентрирование проведено та 0,6 ч,. Мойка: кислотная и щелочная, Расход моющих средств - 24 кго Время мойки - I ч 40 мин о

мула изобретения

Ф о р

Способ ультрафильтрации молочной сыворотки, предусматривающий пастеризацию молочной сыворотки, охлаждение, заполнение мембранного модуля,

/ Ф о р

разделение сыворотки на белковый концентрат и фильтрат при избыточном давлении, отличающийся тем, что, с целью сокращения энергетических затрат, ускорения процесса и снижения себестоимости продукта, разделение сыворотки осуществляют, используя частицы казеиновой пили со средними размерами 180 - 1500 мкм, которые постоянно перемещаются вдоль поверхности мембраны вместе с концентратом при избыточном давлении 0,2 - 0 0,ЗЪ МНа„

5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРА | 2014 |

|

RU2571228C1 |

| СПОСОБ РЕГЕНЕРАЦИИ УЛЬТРАФИЛЬТРАЦИОННЫХ КЕРАМИЧЕСКИХ МЕМБРАННЫХ ЭЛЕМЕНТОВ, ИСПОЛЬЗУЕМЫХ В ТЕХНОЛОГИИ ПРОИЗВОДСТВА ТВОРОГА ДЕТСКОГО МЕТОДОМ УЛЬТРАФИЛЬТРАЦИИ | 2013 |

|

RU2544701C1 |

| Способ концентрирования белка из молочного сырья | 1991 |

|

SU1793882A3 |

| Способ регенерации полимерных мембранных элементов, используемых в технологии производства молочного сахара | 2019 |

|

RU2733846C1 |

| Способ получения сывороточного полуфабриката для производства молочных безалкогольных продуктов питания | 2020 |

|

RU2758352C1 |

| Способ получения молокосодержащего напитка с гидролизатом сывороточных белков | 2021 |

|

RU2792437C2 |

| Способ производства ультрафильтрационного биотворога | 2017 |

|

RU2677128C2 |

| Способ получения белкового пастообразного продукта из молочной сыворотки | 1983 |

|

SU1102552A1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ПЕКТИНА И ПЕКТИНСОДЕРЖАЩИХ ПИЩЕВЫХ ПРОДУКТОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354140C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕВОДНО-БЕЛКОВОГО МОДУЛЯ ДЛЯ ДЕТСКОГО ПИТАНИЯ | 1994 |

|

RU2060677C1 |

Изобретение относится к молочной промышленности и может быть использовано при переработке молочной сыворотки методом ультрафильтрации. Цепь изобретения является ускорение процесса, сокращение энергетических затрат и снижение себестоимости продук- ции„ При осуществлении способа свежую молочную сыворотку пастеризуют, охлаждают и резервируют. Затем ее подогре- влют до 50-5i °C и направляют на ульт- рафильтрацию. При проведении процесса ультрлфильтрации создают избыточное давление 0,2-0,36 МНа. В ходе процесса производят постоянную циркуляцию конденсата, содержащего частицы казеиновой пыли с размерами 180-1500 мкм, вдоль мембранной поверхности, а фильтрат собирают в накопительную емкость 2 ил. СЛ

75

60

tA

45

30

15

200 400 600 800 1000 1200 1400 1600 . . Размер частицi мня

T ln/l- I

IV

0,10,20,3

Давление, МПа

1-ттотнявиЮстБ; 2-щюизводатедьпость

Фи.г.2

0,4

| Дыкало Н.Я«, Кравченко .), Конаныхин А.В | |||

| Переработка молочной сыворотки е применением мембранных методов разделения | |||

| Обзорная информация М„: ЦНИИТЭИмясомолпром, 1984, с.41. |

Авторы

Даты

1991-05-07—Публикация

1988-08-01—Подача