сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Колонный противоточный адсорбер | 1980 |

|

SU899120A1 |

| Колонный противоточный адсорбер | 1981 |

|

SU980813A1 |

| Колонный противоточный адсорбер | 1985 |

|

SU1242195A1 |

| Колонный противоточный массообменный аппарат | 1984 |

|

SU1159587A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1398883A1 |

| Адсорбер | 1977 |

|

SU797743A1 |

| Адсорбер | 1986 |

|

SU1313493A1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| Колонный аппарат | 1983 |

|

SU1127619A1 |

| АДСОРБЕР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2010 |

|

RU2438760C1 |

Изобретение относится к конструкциям аппаратов для процессов адсорбции, в частности аппаратов для охраны окружающей среды, и может быть использовано в химической промышленности для адсорбционной очистки сточных вод и технологических растворов. Изобретение позволяет повысить эффективность массообменного процесса за счет улучшения гидравлических условий перетока фаз при повороте тарелок. Это достигается тем, что в колонном проти- воточном адсорбере, выполненном в виде полой колонны, секционированной беспровальными перфорированными тарелками, каждая из которых снабжена механизмом поворота тарелок, установленными на горизонтальных осях с возможностью поворота, каждая тарелка выполнена составной из двух подвижных частей, имеющих горизонтальные оси поворота, параллельные линии стыка подвижных частей тарелки. Механизм поворота тарелок снабжен силовым цилиндром со штоком и системой рычагов, соединенных с горизонтальными осями подвижных частей тарелок. 1 з.п.ф-лы, 3 ил.

Изобретение относится к конструкциям аппаратов для процессов адсорбции, в частности аппаратов для охраны окружающей среды, и может быть использовано в химической промышленности для адсорбционной очистки сточных вод и технологических растворов.

Цель изобретения - повышение эффективности массообменного процесса путем улучшения гидравлических условий перетока фаз при повороте тарелок.

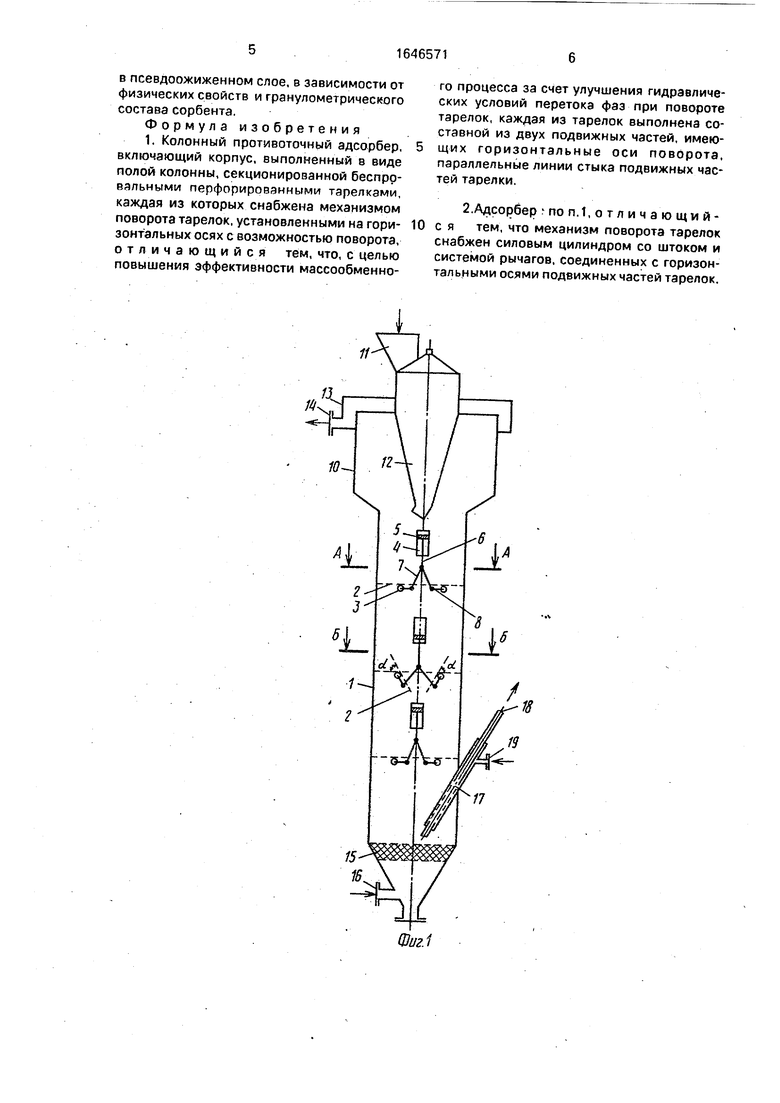

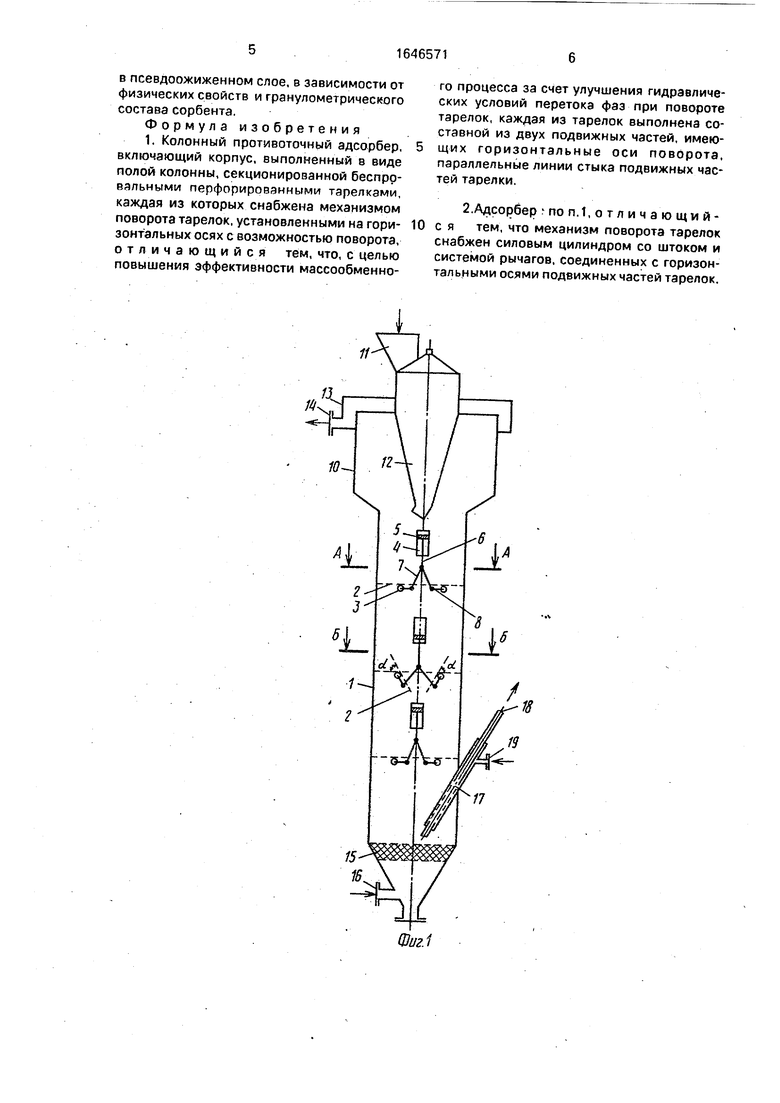

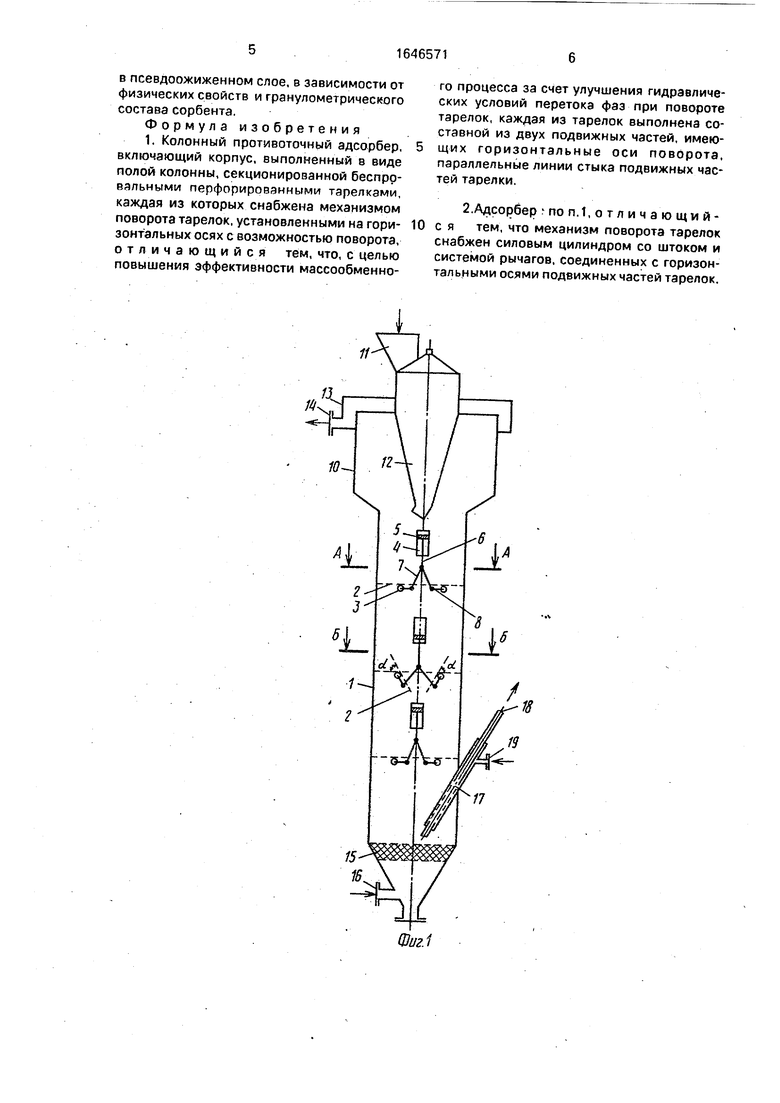

На фиг. 1 представлен предлагаемый адсорбер, общий вид; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - разрез Б-Б на фиг. 1,

Адсорбер представляет собой полую колонну, разделенную на секции 1 перфорированными беспровальными тарелками 2, выполненными составными из двух подвижных частей, каждая из которых имеет горизонтальную ось 3 поворота, параллельную

линии стыка частей тарелки 2. Механизм поворота тарелок 2 содержит силовой цилиндр 4 с поршнем 5, шток 6 которого соединен с осями 3 тарелок 2 системой рычагов, например, в виде двух пар рычагов 7 и 8, шарнирно соединенных между собой со штоком б и осями 3 тарелок 2, преобразующих поступательное движение штока 6 во вращательное движение осей 3 тарелок 2. Предпочтительно оси 3 частей тарелок 2 располагать по хордам ВГ и ИЖ, имеющим центральные углы 120°.

Для обеспечения беспрепятственного поворота частей тарелки 2 при минимальном4 зазоре между тарелкой 2 и стенками секции 1 целесообразно части тарелок 2 выполнить со стыком по диаметру (линии ДЕ и КЛ) и ограничить их хордами ГЖ и ВИ, имеющими центральный угол 60° и перпендикулярными линии стыка. Пространство

о

Јь О

сл XI

ежду этими хордами и стенкой секции 1 ожно закрыть неподвижными частями 9 арелки 2,

В верхней расширенной части 10 колонны расположены загрузочное устройство 11 бункером 12 для дозирования сухого сорента и приспособление для отвода очищамой жидкости, выполненное в виде кольцевого желоба 13 со штуцером 14. В нижней части колонны находится распреелительное устройство, например в виде лоя насадки 15, а для подачи очищаемой идкости в коническом днище колонны имеется штуцер 16. Для удаления отработанного сорбента из нижней части колонны предусмотрены форсунки 17 газлифта и штуцер 18 и штуцер 19 для сжатого воздуха.

Работа аппарата складывается из двух периодов: период стационарного пребывания адсорбента на тарелках 2 в псевдосжи- женном или неподвижном состоянии и в бункере 7 загрузочного устройства а неподвижном слое; период транспорта адсорбента.

В первый период жидкая фаза подается в нижнюю часть колонны через штуцер 16, непрерывно проходит снизу вверх через слой насадки 15 и ряд последовательно расположенных секций 1 колонны, псевдоожи- жая слои адсорбента, находящиеся на тарелках 2, и насыщая адсорбент извлекаемым компонентом, очищается и выводится из аппарата через штуцер 14. В то же время порция адсорбента, находящегося в бункере 12 загрузочного устройства, подготавливается к работе.

Через некоторое время, необходимое для проведения массообменного процесса на тарелках 2, начинается период транспорта адсорбента с нижней тарелки 2, для чего производят изменение подачи сжатого воздуха в противоположные крайние (верхние) полости пневмоцилиндра 4 нижней тарелки 2. Поршень 5 перемещается вниз, преобразуя системой рычагов 7 и 8 поступательное движение поршня 5 во вращательное движение осей 3 тарелки 2. Вследствие этого происходит поворот частей тарелки 2 на угол 5 90° в противоположные стороны стыком вниз, в результате чего в центре колонны образуется окно ЕДЛК (фиг.З), через которое твердый зернистый материал перетекает в нижнюю часть аппарата, откуда форсункой 17 газлифта через штуцер 18 выводится на регенерацию, а части тарелки 2 возвращаются в горизонтальное положение перемещением поршня 5 в верхнее исходно положение. Аналогичные операции повторяются со всеми остальными вышерасположенными тарелками 2.

После опорожнения верхней тарелки 2 и возврата частей тарелки 2 в исходное горизонтальное положение на нее из бункера 12 загрузочного устройства поступает новая

порция зернистого материала, подготовленного к работе.

Поворот частей тарелки 2 вокруг горизонтальных осей 3 на угол меньше и равный 90° может быть произведен за счет последо0 вательной подачи сжатого воздуха в крайние полости пневмоцилиндров 4. Возвратно-поступательное движение поршня 5 со штуцером б пневмоцилиндра 4 преобразуется системой рычагов 7 и 8 в

5 возвратно-вращательное движение осей 3 частей тарелки 2. Последовательность работы пневмоцилиндров 4 во времени определяется программным регулятором (не изображен), содержащим, например, реле

0 времени РВ-4В и командный электропнеа- матический прибор типа КЭП-12У, используемые для переключения пневматических импульсных линий в системе дистанционного управления исполнительными меха5 низмами. Реле времени задает продолжительность периода стационарного пребывания твердого зернистого материала на тарелках, а КЭП - времени транспорта твердого зернистого материала с тарелки на

0 тарелку.

Как следует из описания работы аппарата, при повороте составных частей тарелок 2 максимальное отклонение последних от горизонтального положения не превышает

5 по вертикали около четверти диаметра аппарата. Кроме того, симметричное располо- жекие составных частей тарелок 2 относительно вертикальной оси аппарата в период транспорта твердой фазы обеспечи0 вает установление симметричного профиля сплошной фазы и, как следствие, равномерное распределение на нижележащей тарелке зернистого материала, перетекающего с вышележащей тарелки. Последнее обстоя5 тельство особенно важно при осуществлении процесса в неподвижном слое сорбента.

Таким образом, предлагаемый колонный противоточный адсорбер позволяет со0 кратить продолжительность периода транспорта адсорбента путем улучшения гидродинамического режима, который обеспечивает симметричный профиль скоростей в жидкой фазе, и повысить тем самым эф5 фективность массообменного процесса, уменьшить вертикальные габариты аппарата вследствие сокращения расстояния между тарелками, расширить технологические возможности конструкции путем обеспечения возможности осуществления процесса

в псевдоожиженном слое, в зависимости от физических свойств и гранулометрического состава сорбента.

Формула изобретения 1. Колонный противоточный адсорбер, включающий корпус, выполненный в виде полой колонны, секционированной беспро- вяльными перфорированными тарелками, каждая из которых снабжена механизмом поворота тарелок, установленными на горизонтальных осях с возможностью поворота, отличающийся тем, что, с целью повышения эффективности массообменного процесса за счет улучшения гидравлических условий перетока фаз при повороте тарелок, каждая из тарелок выполнена составной из двух подвижных частей, имею- щих горизонтальные оси поворота, параллельные линии стыка подвижных частей тарелки.

w

/

-WU39

Ф. г

в

Фм.3

| Колонный противоточный массообменный аппарат | 1984 |

|

SU1159587A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1991-05-07—Публикация

1989-01-06—Подача